一种锂电池的制作方法

1.本公开涉及锂离子电池领域,具体地,涉及一种锂电池。

背景技术:

2.锂离子电池是一种摇椅式电池,依靠锂离子在正极和负极之间往复运动来储存/释放能量。锂离子电池的能量密度是指一定质量或一定体积的电池所能储存/释放的能量,单位质量或体积的电池所能储存/释放的锂离子数量越多,锂离子电池的能量密度越高;在电池使用过程中,电池中活性材料和活性锂离子逐渐损失,活性材料和活性锂离子损失的越少,锂离子电池的容量保持率越好。

3.锂离子电池化成过程中,负极表面会形成一层固体电解质界面膜(sei),sei对锂离子电池的性能至关重要,但是sei的形成会消耗一定数量的活性锂离子,减少电池中可逆的锂离子数量,降低电池的能量密度。

4.锂离子电池容量衰减的主要原因是电池中活性锂离子数量减少,如果能给电池中补充活性锂离子,可以减少由活性锂离子损失带来的电池容量衰减,提高电池的容量保持率,延长电池的使用寿命。

5.给锂离子电池补充活性锂离子的技术可称为预锂化或补锂技术,本文中称为补锂技术。目前的补锂技术通常是在电池制造阶段将活性锂离子一次性补充进电池中,补偿sei形成造成的活性锂离子损失,同时也在负极中预存一定比例的活性锂离子,延长电池的使用寿命。为了容纳这些补充的活性锂离子,需要在电池设计时增加负极与正极容量比(np比),防止负极容量不够而产生析锂,劣化电池的性能。增加np比通常通过增加负极的面密度来实现,增加了负极活性材料,降低了电池的能量密度。此外,在电池循环过程中,电池中可逆锂离子数量减少,正极和负极中剩余的可容纳锂离子的空位增加,实质上导致了正极材料和负极材料的不充分利用,不利于电池能量密度的提升。

6.因此,本领域亟需一种在电池循环过程中有需要的时候对负极进行补锂的方法,避免在电池设计阶段增加负极面密度,既提升电池的循环寿命,也可以提升电池的能量密度。

技术实现要素:

7.本公开的目的在于提供一种在电池循环过程中有需要的时候对负极进行补锂的方法。

8.为了实现上述目的,本公开提供了一种锂电池,该锂电池包括壳体以及设置在壳体中的极芯、补锂极片和电解液;

9.所述极芯包括正极片、隔膜和负极片;所述补锂极片与所述负极片电连接;所述补锂极片包括补锂集流体以及表面依次设置的补锂活性层和保护层,所述保护层隔绝所述补锂活性层与所述电解液;所述保护层在挤压下变形,使所述补锂活性层浸润所述电解液。

10.可选地,所述极芯靠近所述壳体的一侧为外层负极片,所述补锂极片设置于所述

壳体与所述外层负极片之间,所述补锂极片与所述外层负极片电连接。

11.可选地,所述外层负极片包括负极集流体与双面涂覆在所述负极集流体表面的负极活性层;所述补锂极片包括补锂集流体、单面涂覆于所述补锂集流体表面的所述补锂活性层和涂覆于所述补锂活性层表面的所述保护层;所述补锂活性层靠近所述负极活性层。

12.可选地,所述外层负极片包括负极集流体与双面涂覆在所述负极集流体表面的负极活性层;所述补锂极片包括补锂集流体、双面涂覆于所述补锂集流体表面的所述补锂活性层和涂覆于所述补锂活性层表面的所述保护层。

13.可选地,所述保护层的层厚为10nm-20μm,薄膜应力为1.0

×

10

6-3.0

×

106达因/cm2;优选地,所述保护层的层厚为50nm-10μm,薄膜应力为1.5

×

10

6-2.5

×

106达因/cm2。

14.可选地,所述补锂集流体为网状集流体或多孔集流体。

15.可选地,所述锂电池包括叠放的两个及以上所述补锂极片。

16.可选地,所述保护层包括聚合物材料;所述聚合物材料选自聚乙烯、聚丙烯、聚丙烯腈、聚偏氟乙烯、聚苯乙烯、聚氧乙烯、聚苯胺、聚乙烯吡咯烷酮、聚甲基丙烯酸甲酯和聚二甲基硅氧烷中的至少一种;所述保护层还可选地包括填料;所述聚合物材料与所述填料的重量比为1-9:1;所述填料包括氧化铝、勃姆石、二氧化硅和凹凸棒中的至少一种。

17.可选地,所述补锂活性层包括含锂活性材料;所述含锂活性材料选自金属锂带、金属锂薄膜、惰性金属锂粉层、活性金属锂粉层、嵌锂石墨,锂硅合金、锂锗合金、锂锡合金、锂铝合金和锂镁合金中的至少一种。

18.可选地,所述极芯为叠片或卷绕型极芯。

19.通过上述技术方案,本公开通过在补锂活性层表面增加保护层来控制补锂活性层参与反应、锂离子进入电化学体系的时间,无需再增大np比来容纳补充的活性锂离子,可以有效提高电池的能量密度。

20.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

21.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

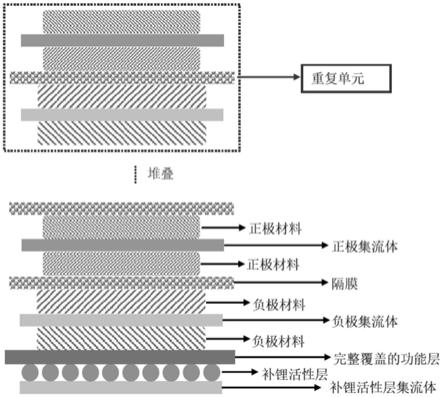

22.图1是锂电池只含有一个补锂电极时的初始状态示意图。

23.图2是锂电池只含有一个补锂电极时的保护层发生形变后的示意图。

24.图3是锂电池含有多个补锂电极时的初始状态示意图。

25.图4是锂电池含有多个补锂电极时的保护层发生形变后的示意图。

具体实施方式

26.以下对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

27.本公开提供了一种锂电池,该锂电池包括壳体以及设置在壳体中的极芯、补锂极片和电解液;所述极芯包括正极片、隔膜和负极片;所述补锂极片与所述负极片电连接;所述补锂极片包括补锂集流体以及表面依次设置的补锂活性层和保护层,所述保护层隔绝所述补锂活性层与所述电解液;所述保护层在挤压下变形,使所述补锂活性层浸润所述电解

液。

28.本公开通过在补锂活性层表面增加保护层,通过保护层来控制补锂活性层参与反应、活性锂离子进入电化学体系的时间。保护层在电池制造阶段可以阻止补锂活性层与电池负极电连接,从而阻止补锂活性层参与反应。在电池循环过程中,由于电芯膨胀产生压力,保护层在受到的压力达到一定程度时性质、形状或形态发生改变,阻隔功能丧失或减弱,补锂活性层与负极极片电连接,构成电化学回路,此时补锂活性层参与反应,锂离子进入电化学体系,从而实现补锂效果。

29.根据本公开,所述极芯靠近所述壳体的一侧为外层负极片,所述补锂极片设置于所述壳体与所述外层负极片之间,所述补锂极片与所述外层负极片电连接。

30.作为本公开的一种优选实施方式,所述外层负极片包括负极集流体与双面涂覆在所述负极集流体表面的负极活性层;所述补锂极片包括补锂集流体和单面涂覆于所述补锂集流体表面的所述补锂活性层与所述保护层;所述补锂活性层靠近所述负极活性层设置;具体地,所述补锂活性层涂覆在补锂集流体靠近负极活性层的一面,以便于在保护层发生形变后,及时向负极活性层补充活性锂离子。

31.作为本公开的一种优选实施方式,所述外层负极片包括负极集流体与双面涂覆在所述负极集流体表面的负极活性层;所述补锂极片包括补锂集流体、双面涂覆于所述补锂集流体表面的所述补锂活性层和单面涂覆于所述补锂活性层表面的所述保护层。

32.合适的保护层层厚和薄膜应力既可以控制补锂活性层中活性锂离子进入电化学体系的周期,也可以在电池制造阶段给予补锂活性层较好的保护,防止空气中水分和氧气与补锂活性材料反应。发明人通过大量实验得出,当所述保护层的层厚为10nm-20μm,薄膜应力为1.0

×

10

6-3.0

×

106达因/cm2时,可以控制补锂活性层中的活性锂离子在电池循环100-1000圈内进入电化学体系,补充电化学体系内的锂离子;作为一种优选的实施方式,本公开的所述保护层的层厚可以为50nm-10μm,薄膜应力可以为1.5

×

10

6-2.5

×

106达因/cm2。优选的,为了在初始阶段阻止电解液渗入补锂活性层,本公开的保护层孔隙率小于0.01%。

33.根据本公开,所述补锂集流体可以为网状集流体或多孔集流体。

34.作为本公开的一种优选实施方式,所述电池包括叠放的两个及以上所述补锂极片。优选地,所述补锂集流体表面双面涂覆有补锂活性层,所述保护层涂覆于所述补锂活性层表面单面。在本公开中,如图3和图4所示,沿着远离负极材料的方向,各层保护层发生形变所需要的临界压力值增加,在离负极材料较近的保护层产生形变,实现补锂功能之后,在随后的循环过程中,电芯继续膨胀,压力进一步增加,达到下一功能层发生形变所需要的临界压力,下一功能层产生形变,下一层补锂活性层发挥补锂作用,以此类推,可以实现随电芯膨胀状态不同,持续性补充活性锂离子,从而有效延长电池的使用寿命。

35.根据本公开,所述保护层包括聚合物材料;所述聚合物材料可以选自聚乙烯、聚丙烯、聚丙烯腈、聚偏氟乙烯、聚苯乙烯、聚氧乙烯、聚苯胺、聚乙烯吡咯烷酮、聚甲基丙烯酸甲酯和聚二甲基硅氧烷中的至少一种;所述保护层还可以包括填料;所述聚合物材料与所述填料的重量比可以为1-9:1;所述填料可以包括氧化铝、勃姆石、二氧化硅和凹凸棒中的至少一种。

36.本公开的保护层可以通过浆料流延涂布、浆料喷涂、浆料浸涂、气相沉积等方式附着在补锂活性层表面,在补锂活性层表面形成均匀致密的薄膜状结构。在初始状态下,保护

层可以阻止补锂活性层与负极材料或电解液直接接触。当保护层承受的压力到达一定程度时,发生收缩或形变,不能完整覆盖补锂活性层,此时,裸露出的补锂活性层与负极材料直接接触或通过电解液接触,构成电化学回路,补锂活性层与负极材料反应,锂离子进入电化学体系实现补锂效果。

37.作为本公开的一种优选实施方式,本公开的保护层可以通过将一种聚合物或一种聚合物与另一种聚合物或填料配制成浆料涂布、喷涂或浸涂在补锂活性层表面,初始状态下保护层完整覆盖在补锂活性层表面,阻止补锂活性层与负极活性材料直接接触或通过电解液与负极活性材料接触(如图1所示)。在保护层承受的压力达到一定值时会发生形变,此处形变的形式包括但不限于发生收缩、团聚、微观结构重排导致的孔隙率增加等,此时,保护层无法完全覆盖补锂活性材料层,裸露出的补锂活性层与负极材料直接接触或通过电解液与负极材料接触,补锂活性材料与负极材料之间产生大量微短路,由于补锂活性材料与负极材料之间存在电势差,补锂活性材料与负极材料直接反应,驱动锂离子进入负极材料,向电池体系中补充活性锂离子(如图2所示)。

38.在本公开中,保护层所承受的压力来源于电芯在循环过程中产生的膨胀。电芯在循环过程中会产生可逆膨胀和不可逆膨胀。可逆膨胀是指正极材料和负极材料在锂离子嵌入/脱出时晶格结构的膨胀/收缩;不可逆膨胀是指循环过程中电池老化、sei持续修补和重新形成等造成电池极片厚度、电芯厚度不可逆增长。电芯被拘束在电池壳体中,电芯发生膨胀后,给保护层施加一定的压力,在电芯膨胀到一定比例,压力达到保护层所能承受的临界值后,保护层发生形变,补锂活性层与负极活性材料接触,金属锂进入电化学体系成为活性锂离子,实现补锂效果。此时保护层所受到的膨胀压力大于电芯可逆膨胀阶段对电池壳体产生的压力,小于电芯因膨胀过大导致电解液挤出、电池性能劣化时对电池壳体产生的压力。

39.根据本公开,所述补锂活性层包括含锂活性材料;所述含锂活性材料可以是本领域技术人员所熟知的,例如可以选自金属锂带、金属锂薄膜、惰性金属锂粉层、活性金属锂粉层、嵌锂石墨,锂硅合金、锂锗合金、锂锡合金、锂铝合金和锂镁合金中的至少一种。上述含锂活性材料与负极活性材料通过固相直接接触或通过电解液液相接触后,锂可以通过固相反应或液相扩散进入负极材料中,向电池体系中补充活性锂离子。补锂活性层可通过将金属锂粉、硅化锂粉、碳化锂粉等含锂活性材料的粉体材料与导电添加剂、粘结剂等混合后加入对锂惰性的溶剂中配制成浆料,然后涂布在集流体表面,经干燥、辊压后得到,对锂惰性的溶剂包括但不限于四氯化碳、己烷、环己烷、庚烷、苯、甲苯、二甲苯、四氢呋喃、碳酸二甲酯、n-甲基吡咯烷酮等;补锂活性层也可以通过将金属锂带、金属锂箔等金属锂材料与集流体通过压延、流延、辊压等方式复合在一起得到,补锂活性层还可以通过在真空腔室中蒸镀的方式将金属锂沉积在集流体表面,蒸镀的方式包括但不限于热蒸发、电子束蒸发、磁控溅射等。

40.根据本公开,所述极芯可以为叠片或卷绕型极芯。

41.以下通过实施例进一步详细说明本公开。实施例中所用到的原材料均可通过商购途径获得。

42.实施例1

43.补锂活性层制备:将稳定化金属锂粉、粘结剂聚偏氟乙烯、导电剂碳纳米管以10:

1:1的比例加入甲基吡咯烷酮中,配制成浆料(固含量20%),之后涂布在铜箔表面,经干燥、辊压后得到补锂活性层,金属锂粉的涂布面密度为4.0g m-2

,压实密度为0.3-0.5g/cm3,浆料配制全过程均需保持环境露点在-40℃以上。

44.保护层制备:将聚乙烯吡咯烷酮、聚苯乙烯以2:1的比例溶于甲基吡咯烷酮中,配制成浆料(固含量10%),将其喷涂在补锂活性层表面,保持涂层厚度为2-3μm之间,之后经干燥后得到保护层。经检测,所制得的保护层的薄膜应力为1.56

×

106达因/cm2。

45.电池装配:将补锂层功能层一面面对叠片型电池最外层负极进行装配,之后将补锂层集流体与电池负极集流体焊接在一起,其中,正极材料选择磷酸铁锂,正极面密度为390g m-2

,压实密度为2.46g cm-3

,负极材料选择人造石墨,负极面密度为180g m-2

,压实密度为1.56g m-3

。

46.补锂功能实现:在电池经过化成并进行152次循环之后,电芯产生膨胀,对集流体产生的压力达到功能层发生形变所需要的临界值,功能层收缩,不能完整覆盖补锂层表面,补锂活性材料与负极材料接触,实现补锂效果。

47.实施例2

48.本技术的补锂活性层制备和电池装配同实施例1,所不同的是,保护层制备方法为:将聚乙烯吡咯烷酮、聚苯乙烯以2:1的比例溶于甲基吡咯烷酮中,配制成浆料(固含量10%),将其喷涂在补锂活性层表面,保持涂层厚度为3-4μm之间,之后经干燥后得到保护层。经检测,所制得的保护层的薄膜应力为1.62

×

106达因/cm2。

49.补锂功能实现:在电池经过化成并进行187次循环之后,电芯产生膨胀,对集流体产生的压力达到功能层发生形变所需要的临界值,功能层收缩,不能完整覆盖补锂层表面,补锂活性材料与负极材料接触,实现补锂效果。

50.实施例3

51.本技术的补锂活性层制备和电池装配同实施例1,所不同的是,保护层制备方法为:将聚乙烯吡咯烷酮、聚苯乙烯以2:1的比例溶于甲基吡咯烷酮中,配制成浆料(固含量10%),将其喷涂在补锂活性层表面,保持涂层厚度为5-6μm之间,之后经干燥后得到保护层。经检测,所制得的保护层的薄膜应力为1.68

×

106达因/cm2。

52.补锂功能实现:在电池经过化成并进行225次循环之后,电芯产生膨胀,对集流体产生的压力达到功能层发生形变所需要的临界值,功能层收缩,不能完整覆盖补锂层表面,补锂活性材料与负极材料接触,实现补锂效果。

53.实施例4

54.补锂活性层制备:将厚度为5μm的金属锂带与铜箔通过辊压复合在一起形成补锂活性层。

55.保护层制备:将聚二甲基硅氧烷与al2o3颗粒(d

10

、d

50

、d

90

分别为1μm、2μm和3μm)以3:1的比例加入碳酸二甲酯中配制成浆料(固含量8%),通过喷涂将其覆盖在金属锂带表面,保持涂层厚度为3-4μm,经干燥后获得保护层。经检测,所制得的保护层薄膜应力为1.61

×

106达因/cm2。

56.电池装配:将补锂层功能层一面面对叠片型电池最外层负极进行装配,之后将补锂层集流体与电池负极集流体焊接在一起,其中,正极材料选择磷酸铁锂,正极面密度为485g m-2

,压实密度为2.54g cm-3

,负极材料选择天然石墨,负极面密度为224g m-2

,压实密

度为1.51g m-3

。

57.补锂功能实现:在电池经过化成并进行176次循环之后,电芯产生膨胀,对集流体产生压力,此时,功能层所受压力达到临界值,功能层收缩,不能完整覆盖补锂层表面,补锂活性材料与负极材料接触,实现补锂效果。

58.实施例5

59.本技术的补锂活性层制备和电池装配同实施例4,所不同的是,保护层制备方法为:将聚二甲基硅氧烷与al2o3颗粒(d

10

、d

50

、d

90

分别为1μm、2μm和3μm)以3:1的比例加入碳酸二甲酯中配制成浆料(固含量8%),通过喷涂将其覆盖在金属锂带表面,保持涂层厚度为5-6μm,经干燥后获得保护层。经检测,所制得的保护层的薄膜应力为1.65

×

106达因/cm2。

60.补锂功能实现:在电池经过化成并进行218次循环之后,电芯产生膨胀,对集流体产生的压力达到功能层发生形变所需要的临界值,功能层收缩,不能完整覆盖补锂层表面,补锂活性材料与负极材料接触,实现补锂效果。

61.实施例6

62.本技术的补锂活性层制备和电池装配同实施例4,所不同的是,保护层制备方法为:将聚二甲基硅氧烷与al2o3颗粒(d

10

、d

50

、d

90

分别为1μm、2μm和3μm)以3:1的比例加入碳酸二甲酯中配制成浆料(固含量8%),通过喷涂将其覆盖在金属锂带表面,保持涂层厚度为7-8μm,经干燥后获得保护层。经检测,所制得的保护层的薄膜应力为1.69

×

106达因/cm2。

63.补锂功能实现:在电池经过化成并进行267次循环之后,电芯产生膨胀,对集流体产生的压力达到功能层发生形变所需要的临界值,功能层收缩,不能完整覆盖补锂层表面,补锂活性材料与负极材料接触,实现补锂效果。

64.实施例7

65.补锂活性层制备:通过热蒸发在经过粗糙化处理的铜箔(粗糙度rz≤1μm)表面蒸镀厚度为4μm的金属锂层,形成补锂活性层。

66.保护层制备:通过将聚甲基丙烯酸甲酯与二氧化硅颗粒(d

10

、d

50

、d

90

分别为0.8μm、1.5μm和2μm)以1:1的比例加入异丙醇中配制成浆料(固含量为12%),通过喷涂法将浆料涂覆在金属锂层表面,保持涂层厚度为3-4μm,干燥后获得保护层。经检测,所制得的保护层的薄膜应力为1.66

×

106达因/cm2。

67.电池装配:将补锂层功能层一面面对叠片型电池最外层负极进行装配,之后将补锂层集流体与电池负极集流体焊接在一起,其中,正极材料镍钴锰三元材料(622),正极面密度为330g m-2

,压实密度为3.53g cm-3

,负极材料选择硅碳复合材料,负极面密度为200g m-2

,压实密度为1.61g m-3

。

68.补锂功能实现:在电池化成并经过230次循环后,电芯产生膨胀,对功能层产生的压力达到其发生形变所需临界值,功能层收缩,不能完整覆盖补锂层表面,补锂活性材料与负极材料接触,实现补锂效果。

69.实施例8

70.本技术的补锂活性层制备和电池装配同实施例7,所不同的是,保护层制备方法为:通过将聚甲基丙烯酸甲酯与二氧化硅颗粒(d

10

、d

50

、d

90

分别为0.8μm、1.5μm和2μm)以1:1的比例加入异丙醇中配制成浆料(固含量为12%),通过喷涂法将浆料涂覆在金属锂层表面,保持涂层厚度为3-4μm,干燥后获得保护层。经检测,所制得的保护层的薄膜应力为1.69

×

106达因/cm2。

71.补锂功能实现:在电池经过化成并进行282次循环之后,电芯产生膨胀,对集流体产生的压力达到功能层发生形变所需要的临界值,功能层收缩,不能完整覆盖补锂层表面,补锂活性材料与负极材料接触,实现补锂效果。

72.实施例9

73.本技术的补锂活性层制备和电池装配同实施例7,所不同的是,保护层制备方法为:通过将聚甲基丙烯酸甲酯与二氧化硅颗粒(d

10

、d

50

、d

90

分别为0.8μm、1.5μm和2μm)以1:1的比例加入异丙醇中配制成浆料(固含量为12%),通过喷涂法将浆料涂覆在金属锂层表面,保持涂层厚度为3-4μm,干燥后获得保护层。经检测,所制得的保护层的薄膜应力为1.70

×

106达因/cm2。

74.补锂功能实现:在电池经过化成并进行294次循环之后,电芯产生膨胀,对集流体产生的压力达到功能层发生形变所需要的临界值,功能层收缩,不能完整覆盖补锂层表面,补锂活性材料与负极材料接触,实现补锂效果。

75.对比例1

76.非补锂电池,正极材料选择磷酸铁锂,正极面密度为390g m-2

,压实密度为2.46g cm-3

,负极材料选择人造石墨,负极面密度为180g m-2

,压实密度为1.56g m-3

。

77.对比例2

78.常规补锂电池:正极材料选择磷酸铁锂,正极面密度为390g m-2

,压实密度为2.46g cm-3

,负极材料选择人造石墨,负极面密度为200g m-2

,压实密度为1.56g m-3

。

79.测试例1

80.将实施例1-9和对比例1-2中制备得到的电池进行循环充放电测试,评估电池的循环寿命,具体结果见表1。

81.表1

82.[0083][0084]

通过表1可以看出:本公开实施例中制备得到的电池可以极大改善电池的容量保持率,而且在电池设计及制造时无需增加np比,可以获得更高的能量密度。

[0085]

以上详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0086]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0087]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1