一种微型超级表面贴装熔断器及其制造方法与流程

一种微型超级表面贴装熔断器及其制造方法

[0001]

本申请为分案申请,原申请的申请号为cn2017110342121,申请日为2017-10-30,专利名称为“一种微型超级表面贴装熔断器及其制造方法”。

技术领域

[0002]

本发明涉及电子保护元件领域,尤其是提供一种微型超级表面贴装熔断器及其制造方法。

背景技术:

[0003] 随着现代电子技术的发展,便携式现代电子设备从手机、笔记本电脑到平板电脑等进入千家万户,这些电子设备都需要锂离子电池电源,充电器是实现能量转换-给锂离子电池充电的必备武器。近来电池爆炸,充电过热、充电器冒烟和起火甚至火灾等造成重大安全事故时常发生,对电池和充电器的安全设计规范要求越来越高。熔断器作为二级保护元器件,在电子线路中如何起到安全、可靠的保护作用,与熔断器的特性密切相关。传统的用于充电器交流输入端保护的熔断器主要有3 种:1) 塑料外壳插脚微型保险丝(小黑豆/小红豆):cn201629184 涉及一种微型保险丝,其有益效果在于通过在熔体旁边加两与其平行的挡板,且挡板高于熔体,由此可当保险丝断开保护时,产生的电弧直接击在挡板上而不是外壳上,电弧因挡板的拦截而被分割,能量会被瞬间分散,不会形成强大电弧束,由于挡板把电弧能量分散,微型保险丝外壳就不会烧熔或冲掉,有助于提升熔断器的安全性。但是这种微型保险丝不密封,在高压高电流分断的时候还会有电弧外泄,无法满足极端短路条件下的安全分断要求。cn 101604602 提供一种微型保险丝及其制造方法,以克服现有制造技术的普遍缺点,使熔体与二插脚电极的熔焊可以更有效稳固,从而提高了微型保险丝的生产良率、品质和安全性。但生产效率还是十分低,无法具备精益生产的品质要求。

[0004]

2) 表面贴装陶瓷管保险丝。传统的陶瓷管保险丝其绕线熔丝特性单一,用电镀锡的铜线作为熔断器的熔体,产品的熔断和分断特性一致性差,产品的品质稳定性也达不到应用市场更高的品质和高分断的特性要求。

[0005]

3) 环氧塑封陶瓷管引线保险丝是在陶瓷管保险丝的基础上为了提高密封性和分断能力,在陶瓷管保险丝本体(陶瓷管加2 端的铜帽)的外表面涂敷绝缘环氧树脂材料,端电极用引线的方式导出。传统陶瓷管或玻璃管熔断器,虽也采用填料,但其只能采用震动方式将其尽可能填充紧实,但是在管口部分且无法填充满,这样对于高分断就会产生影响。这种熔断器虽然其分断能力可以达到100a/300vac,但还是无法满足300a/300vac 的分断要求。

[0006]

最新的消费类充电器的设计基于全球化策略,要满足美国、欧洲等安全规范以及iec标准等要求,熔断器产品必须满足在300vac的极端条件下的短路分断要求(瞬间电压可以达到600-900伏、电流几百安),不允许有任何喷气,冒烟,开裂,烧板的情况发生。同时,受现代电子设备小型化趋势的限制,微型熔断器的最大尺寸不得大于iec标准规定的4012尺

寸。现有技术中的熔断器采用锡包铜的绕线熔丝和大量的高温焊锡,在分断时所有熔体和大量的焊锡都会被熔融气化产生巨大的压力,导致熔断器起火和爆炸,无法满足安全使用要求。

技术实现要素:

[0007]

为了克服现有技术的缺陷,本发明的目的在于提供一种微型超级表面贴装熔断器,实现了对线路低过载及高过载条件下的保护。

[0008]

一种微型超级表面贴装熔断器,其特征在于,包括:熔体,所述熔体包括至少一个用于低过载时熔断的低过载熔断点及用于高过载时熔断的高分断熔断点,所述高分断熔断点至少包括第一熔断点及第二熔断点,所述第一熔断点、所述低过载熔断点及所述第二熔断点三者串联,所述低过载熔断点的一端与所述第一熔断点连接,所述低过载熔断点的另一端与所述第二熔断点连接;空腔板,所述空腔板包括开设有第一空腔的第一空腔板和开设有第二空腔的第二空腔板,所述第一空腔及所述第二空腔合围成腔体,所述低过载熔断点及所述高分断熔断点位于所述腔体内;基板,所述基板包括分别叠置在所述空腔板的上方和下方的上基板及下基板;端电极,所述端电极设置在所述基板和/或所述空腔板上,所述端电极与所述熔体电连接;填料,所述填料充填于所述第一空腔及所述第二空腔中,所述填料包括粒度不等配比的粉料。

[0009]

本发明提供的表面贴装熔断器,特别的是一种可以同时对电路满足各种过载条件下的保护且没有任何喷气、冒烟或开裂等情况发生的超级熔断器。所述填料包括但不限于金属氧化物粉、陶瓷粉、石英砂、氧化硅粉、氧化铝粉、玻璃粉以及金属氢氧化物粉等一种或者多种。填料的作用是通过其显热或潜热,吸收电弧的能量和为金属蒸汽提供大的冷凝的表面,降低金属蒸气冷凝膜的厚度和连续性,将电弧淬灭。

[0010]

优选地,为了保证本发明中的表面贴装熔断器具有足够的刚性强度和层间压合强度,所述空腔的横截面积占整个所述表面帖装熔断器的横截面积的比例介于1/2-2/3之间。

[0011]

优选地,所述熔体为高熔点导电金属材料制成,所述低过载熔断点的表面包覆低熔点金属层。所述高熔点导电金属材料包括但不限于铜、银等,所述低熔点金属包括但不限于锡。

[0012]

优选地,所述熔体的表面覆盖有灭弧材料,达到对熔体降温、绝热及灭弧等功能。

[0013]

进一步优选地,所述表面贴装熔断器还包括熔体板,所述熔体板位于所述第一空腔板及所述第二空腔板之间,所述熔体板朝向所述第一空腔及所述第二空腔的面上分别贴合有所述熔体。

[0014]

进一步优选地,所述熔体板为pcb板,所述熔体板的厚度为0.05-0.2mm。所述pcb板可以为软板,也可以为硬板。

[0015]

进一步优选地,所述熔体还包括连接所述低过载熔断点及所述高分段熔断点的连接部,所述高分断熔断点的横截面积小于所述连接部的横截面积。

[0016]

进一步优选地,所述熔体的长度方向的两端分别设有第一端部及第二端部,所述

第一熔断点距离所述第一端部的距离为所述第一端部及所述第二端部之间的距离的五分之一到三分之一,所述第二熔断点距离所述第二端部的距离为所述第一端部及所述第二端部之间的距离的五分之一到三分之一。

[0017]

优选地,所述填料的粒度介于80-500目之间。

[0018]

优选地,粒度为120-200目的所述填料在所有填料中的体积百分比为30%-80%。

[0019]

进一步优选地,所述上基板、所述第一空腔板、所述熔体、所述第二空腔板及所述下基板从上到下依次通过粘合材料压合。

[0020]

进一步优选地,所述粘合材料为纯胶膜。

[0021]

进一步优选地,所述粘合材料构成多个胶层,其中,所述上基板、所述第一空腔板、所述熔体、所述第二空腔板及所述下基板之间依次为上胶层、中上胶层、中下胶层及下胶层,所述第一空腔的上段及所述第二空腔的下段分别充填有所述上胶层及所述下胶层。

[0022]

进一步优选地,所述中上胶层及所述中下胶层在所述腔体的对应位置为镂空。

[0023]

进一步优选地,所述中上胶层及所述中下胶层在所述腔体的对应位置填满所述粘合材料,以消除填料对熔体散热的影响。

[0024]

本发明的另外目的是提供一种微型超级表面贴装熔断器的制造方法,所述方法包括如下步骤:s1,制造熔体:通过薄膜技术将铜或铜合金材质的熔体与pcb板结合制成多层二维平面并联熔体板,通过影像转移的方式在所述熔体上形成至少两处收窄区域作为高分断熔断点,在所述熔体的中间处电镀锡层制成低过载熔断点;s2,制造基板:对覆铜电路板腐蚀去铜箔制成包括上基板及下基板的基板,所述基板上设有端电极;s3,制造空腔板:在绝缘板上通过铣、冲压等方式形成空腔制成具有第一空腔的第一空腔板及具有第二空腔的第二空腔板;s4,粘合空腔板及熔体:将所述第一空腔板、熔体板及所述第二空腔板依次通过纯胶膜预粘合,所述高分断熔断点及所述低过载熔断点位于所述第一空腔及所述第二空腔围城的腔体内;s5,充填第一空腔板:在所述第一空腔中充填填料,所述填料包括粒度不等的粉料,利用纯胶膜将所述上基板与所述第一空腔板预粘合;s6,充填第二空腔板:在所述第二空腔中充填填料,所述填料包括粒度不等的粉料,利用纯胶膜将所述下基板与所述第二空腔板预粘合,制成预成品;s7,热压压合:在热压机中将所述预成品压合;s8,电镀切割:在所述基板上铣长槽,所述长槽至少延伸至所述下基板,将所述长槽的内壁电镀铜层,制成单个表面贴装熔断器。

[0025]

进一步优选地,所述熔体为导电金属片通过蚀刻、冲铣、冲压等方式制成。

[0026]

进一步优选地,在所述步骤s3-s4中,在绝缘板上涂覆纯胶膜,通过铣、冲压等方式形成贯穿所述绝缘板及所述纯胶膜的空腔,制成具有第一空腔和中上胶层的第一空腔板及具有第二空腔和中下胶层的第二空腔板,所述中上胶层及所述中下胶层分别在所述第一空腔及所述第二空腔的对应位置为镂空,将所述第一空腔板、熔体板及所述第二空腔板依次通过所述中上胶层及所述中下胶层预粘合。

[0027]

本发明的有益效果有:与现有技术相比,一方面,对熔体上镀锡作为低过载熔断点,并在镀锡点两侧设置结构薄弱点作为高分断熔断点,在低过载的条件下,由于合金效应,靠近甚至位于熔体热点处的低过载熔断点其本身熔点较低,熔体在低过载熔断点会发生熔断;而在极端短路条件(300vac/300a)下,两侧的高分断熔断点会发生熔断而低过载熔断点保持完好,不仅实现了对熔体在不同条件下不同位置熔断的控制,而且避免了熔体在极限条件下由于低熔点金属熔断产生气体导致喷气,开裂甚至爆炸的情况发生。另一方面,填料包括粒度不等的粉料,使得填料各颗粒之间的孔隙大小合适且均匀,能够将分断时产生的电弧瞬间灭掉,避免电弧热冲击或辐射而导致熔断器外壳冒烟、开裂或者碳化。

[0028]

进一步,本发明首次采用pcb 板和薄膜技术制备多层并联含有受控热点的熔体,可以很方便地实现对熔体的形状、材料组合、受控的热点的分布及控制不同过载条件下的熔断点的分布的控制,降低熔体本身所受应力,有效的提升了熔断器的灭弧和抗雷击能力;纯胶膜具有半固化(在未达到胶固化但达到融化的温度时,冷却后的胶可以将上下面初步粘合在一起;此时加压增温使得其达到固化温度,胶完全固化)的特点,在热压合熔断器的过程中纯胶膜由于流动性充填在空腔中,进而将空腔中的填料压紧,防止充填的填料之间的间隙不均匀出现大缝隙而影响灭弧效果;中间的熔体可根据需求更改其自身的形状、厚度及材料等性质,实现产品多样性。

[0029]

本发明提供的一种微型超级表面贴装熔断器的制造方法,生产过程中采用模块方式设计,可以整板加工,实现规模化生产,大大提高了生产效率。

[0030]

下面将结合附图和具体实施方式对本发明做进一步说明。

附图说明

[0031]

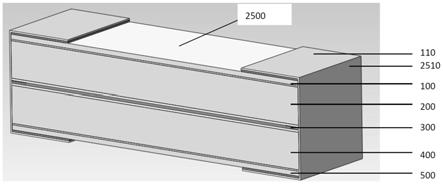

图1为本发明中的实施例一的微型超级表面贴装熔断器的立体示意图;图2为本发明中的实施例一的微型超级表面贴装熔断器的各层爆炸图;图3为本发明中的实施例一的微型超级表面贴装熔断器的熔体板俯视图;图4为本发明中的实施例一的微型超级表面贴装熔断器的纵切面结构示意图;图5为本发明中的实施例一的微型超级表面贴装熔断器在低过载条件(两倍额定电流)后x-ray图;图6为本发明中的实施例一的微型超级表面贴装熔断器在高过载条件(300vac/300a)后x-ray图;图7为本发明中的微型超级表面贴装熔断器的制造方法的流程示意图;图8为本发明中的微型超级表面贴装熔断器的切割示意图;图9为本发明中的实施例二的微型超级表面贴装熔断器的各层爆炸图;图10为本发明中的实施例三的微型超级表面贴装熔断器的熔丝结构示意图。

[0032]

附图中,微型超级表面贴装熔断器-2500;上基板-100;上胶层-150;第一空腔板-200;中上胶层-250;熔体板-300;第一熔断点-320;第二熔断点-340;低过载熔断点-330;熔体端部-310;中下胶层-350;第二空腔板-400;下胶层-450;下基板-500;填料-800;端电极-110;侧面端电极-2510。

具体实施方式

[0033]

通过下面给出的本发明的具体实施例可以进一步清楚地了解本发明,但它们不是对本发明的限定。

[0034]

实施例一如图1-4所示,本发明的实施例一提供一种微型超级表面贴装熔断器,包括从上到下依次通过纯胶膜压合的上基板100、第一空腔板200、由pcb板做成的上下表面贴合有熔体的熔体板300、第二空腔板400及下基板500,纯胶膜包括上胶层150、中上胶层250、中下胶层350及下胶层450。

[0035]

所述熔体包括至少一个用于低过载时熔断的低过载熔断点330及用于高过载时熔断的高分断熔断点,所述高分断熔断点至少包括第一熔断点320及第二熔断点340,第一熔断点320、低过载熔断点330及第二熔断点340三者串联,低过载熔断点330的一端与第一熔断点320连接,低过载熔断点330的另一端与第二熔断点340连接,第一熔断点320及第二熔断点340分别与两侧的熔体端部310连接。熔体端部310包括沿所述熔体的长度方向的两端分别设置的第一端部及第二端部,第一熔断点320距离所述第一端部的距离为两个熔体端部310之间的距离的五分之一到三分之一,第二熔断点340距离所述第二端部的距离为两个熔体端部之间的距离的五分之一到三分之一。

[0036]

由开设有第一空腔的第一空腔板200和开设有第二空腔的第二空腔板400组成本发明中的空腔板,所述第一空腔及所述第二空腔合围成腔体,熔体板300位于该腔体内,并且低过载熔断点300、第一熔断点320及第二熔断点340都位于所述腔体内。所述第一空腔及所述第二空腔中充填有填料800,填料800包括粒度不等的粉料,所述粉料的粒度介于80-500目之间,其中粒度为120-200目的所述粉料在所有粉料中的体积百分比为30%-80%。所述粉料包括但不限于石英砂、氧化硅粉及氧化铝粉等。

[0037]

上基板100的上表面及下基板500的下表面设有用于将本发明中的表面贴装熔断器与电路实现电连接的端电极110,端电极110与所述熔体通过熔体端部310及位于表面贴装熔断器侧面的侧面端电极2510实现电连接。

[0038]

所述熔体为铜箔制成,低过载熔断点330的表面包覆锡金属层,所述熔体还包括连接低过载熔断点330及所述高分段熔断点的连接部,所述高分断熔断点的横截面积小于所述连接部的横截面积。所述熔体上表面覆盖有灭弧材料。

[0039]

所述粘合材料构成多个胶层,其中,上基板100、第一空腔板200、熔体、第二空腔板400及下基板500之间依次为上胶层150、中上胶层250、中下胶层350及下胶层450,所述第一空腔的上段及所述第二空腔的下段分别充填有上胶层150及下胶层450,压实充填在所述第一空腔及所述第二空腔中的填料800。

[0040]

中上胶层251及中下胶层350在所述腔体的对应位置为镂空,此时熔体直接与填料接触。中上胶层251及中下胶层350在所述腔体的对应位置填满纯胶膜。中上胶层251及中下胶层350的纯胶膜较上胶层150和下胶层450中的纯胶膜更薄且流动性更差,主要起粘合的作用。

[0041]

如图5所示,本发明中的表面贴装熔断器在低过载条件(两倍额定电流)下熔断后,只有低过载熔断点330发生了熔断,而熔体的其他部分完好。由于铜锡合金扩散原理,低过载熔断点330的熔点小于熔体的其他部分,使得其在低电流下可以在低过载熔断点330处断

开。

[0042]

而如图6所示,本发明中的表面贴装熔断器在高过载条件(300vac/300a)下熔断后,低过载熔断点330保持完好,而熔体的其他高熔点金属组成的部分都已熔断。在高电流时,因中间段镀锡,造成中间段热熔值升高,同时在两边设置高分断熔断点320/340(线宽薄弱点),更为突出中间镀锡段热熔值, 故其高电流下会在两端断开,中间镀锡段保留,这样可以将电弧瞬间隔断,使此熔断器可以承受较高电流。

[0043]

如图7-8所示,本发明中的表面贴装熔断器的制作方法包括如下步骤:s1,制造熔体:通过薄膜技术将铜或铜合金材质的熔体与pcb板结合制成多层二维平面并联熔体板300,通过影像转移的方式在所述熔体上形成至少两处收窄区域作为高分断熔断点320/340,在所述熔体的中间处电镀锡层制成低过载熔断点330;s2,制造基板:对覆铜电路板腐蚀去铜箔制成包括上基板100及下基板500的基板,所述基板上设有端电极;s3,制造空腔板:在绝缘板上涂覆纯胶膜,通过铣、冲压等方式形成贯穿所述绝缘板及所述纯胶膜的空腔,制成具有第一空腔和中上胶层250的第一空腔板200及具有第二空腔和中下胶层350的第二空腔板400,中上胶层250及中下胶层350分别在所述第一空腔及所述第二空腔的对应位置为镂空;s4,粘合空腔板及熔体:将第一空腔板200、熔体板300及第二空腔板400依次通过中上胶层250及中下胶层350预粘合,高分断熔断点320/340及低过载熔断点330位于所述第一空腔及所述第二空腔围城的腔体内;s5,充填第一空腔板:在所述第一空腔中充填填料800,所述填料包括粒度不等的粉料,利用纯胶膜将所述上基板与所述第一空腔板预粘合;s6,充填第二空腔板:在所述第二空腔中充填填料800,所述填料包括粒度不等的粉料,利用纯胶膜将所述下基板与所述第二空腔板预粘合,制成预成品;s7,热压压合:在所述预成品上下两边分别加装一块钢板,在热压机中将所述预成品压合;s8,电镀切割:在所述基板上铣长槽,所述长槽至少延伸至所述下基板,将所述长槽的内壁电镀铜层构成侧面端电极2510,制成单个微型超级表面贴装熔断器2500。

[0044]

实施例二本发明的实施例二提供一种微型超级表面贴装熔断器,包括从上到下依次通过纯胶膜压合的上基板100、第一空腔板200、由pcb板做成的上下表面贴合有熔体的熔体板300、第二空腔板400及下基板500,纯胶膜包括上胶层150、中上胶层250、中下胶层350及下胶层450。

[0045]

所述熔体包括至少一个用于低过载时熔断的低过载熔断点330及用于高过载时熔断的高分断熔断点,所述高分断熔断点至少包括第一熔断点320及第二熔断点340,第一熔断点320、低过载熔断点330及第二熔断点340三者串联,低过载熔断点330的一端与第一熔断点320连接,低过载熔断点330的另一端与第二熔断点340连接,第一熔断点320及第二熔断点340分别与两侧的熔体端部310连接。熔体端部310包括沿所述熔体的长度方向的两端分别设置的第一端部及第二端部,第一熔断点320距离所述第一端部的距离为两个熔体端部310之间的距离的五分之一到三分之一,第二熔断点340距离所述第二端部的距离为两个熔体端部之间的距离的五分之一到三分之一。

[0046]

由开设有第一空腔的第一空腔板200和开设有第二空腔的第二空腔板400组成本发明中的空腔板,所述第一空腔及所述第二空腔合围成腔体,熔体板300位于该腔体内,并且低过载熔断点300、第一熔断点320及第二熔断点340都位于所述腔体内。所述第一空腔及所述第二空腔中充填有填料800,填料800包括粒度不等的粉料,所述粉料的粒度介于80-500目之间,其中粒度为120-200目的所述粉料在所有粉料中的体积百分比为30%-80%。所述粉料包括但不限于石英砂、氧化硅粉及氧化铝粉等。

[0047]

上基板100的上表面及下基板500的下表面设有用于将本发明中的表面贴装熔断器与电路实现电连接的端电极110,端电极110与所述熔体通过熔体端部310及位于表面贴装熔断器侧面的侧面端电极2510实现电连接。

[0048]

所述熔体为铜箔制成,低过载熔断点330的表面包覆锡金属层,所述熔体还包括连接低过载熔断点330及所述高分段熔断点的连接部,所述高分断熔断点的横截面积小于所述连接部的横截面积。所述熔体上表面覆盖有灭弧材料。

[0049]

所述粘合材料构成多个胶层,其中,上基板100、第一空腔板200、熔体、第二空腔板400及下基板500之间依次为上胶层150、中上胶层250、中下胶层350及下胶层450,所述第一空腔的上段及所述第二空腔的下段分别充填有上胶层150及下胶层450,压实充填在所述第一空腔及所述第二空腔中的填料800。

[0050]

如图9所示,本实施例与实施例一的不同之处在于,中上胶层251及中下胶层350在所述腔体的对应位置填满纯胶膜。中上胶层251及中下胶层350的纯胶膜较上胶层150和下胶层450中的纯胶膜更薄且流动性更差,主要起粘合的作用。

[0051]

如图7-8所示,本发明中的微型超级表面贴装熔断器的制作方法包括如下步骤:s1,制造熔体:通过薄膜技术将铜或铜合金材质的熔体与pcb板结合制成多层二维平面并联熔体板300,通过影像转移的方式在所述熔体上形成至少两处收窄区域作为高分断熔断点320/340,在所述熔体的中间处电镀锡层制成低过载熔断点330;s2,制造基板:对覆铜电路板腐蚀去铜箔制成包括上基板100及下基板500的基板,所述基板上设有端电极;s3,制造空腔板:在绝缘板上通过铣、冲压等方式形成空腔制成具有第一空腔的第一空腔板200及具有第二空腔的第二空腔板400;s4,粘合空腔板及熔体:将第一空腔板200、熔体板300及第二空腔板400依次通过纯胶膜预粘合,高分断熔断点320/340及低过载熔断点330位于所述第一空腔及所述第二空腔围城的腔体内;s5,充填第一空腔板:在所述第一空腔中充填填料800,所述填料包括粒度不等的粉料,利用纯胶膜将所述上基板与所述第一空腔板预粘合;s6,充填第二空腔板:在所述第二空腔中充填填料800,所述填料包括粒度不等的粉料,利用纯胶膜将所述下基板与所述第二空腔板预粘合,制成预成品;s7,热压压合:在所述预成品上下两边分别加装一块钢板,在热压机中将所述预成品压合;s8,电镀切割:在所述基板上铣长槽,所述长槽至少延伸至所述下基板,将所述长槽的内壁电镀铜层构成侧面端电极2510,制成单个微型超级表面贴装熔断器2500。

[0052]

实施例三

本发明的另外一个实施例为一种微型超级表面贴装熔断器,包括从上到下依次通过纯胶膜压合的上基板100、第一空腔板200、熔体、第二空腔板400及下基板500,纯胶膜包括上胶层150、中上胶层250、中下胶层350及下胶层450。所述熔体包括至少一个用于低过载时熔断的低过载熔断点330及用于高过载时熔断的高分断熔断点,所述高分断熔断点至少包括第一熔断点320及第二熔断点340,第一熔断点320、低过载熔断点330及第二熔断点340三者串联,低过载熔断点330的一端与第一熔断点320连接,低过载熔断点330的另一端与第二熔断点340连接,第一熔断点320及第二熔断点340分别与两侧的熔体端部310连接。熔体端部310包括沿所述熔体的长度方向的两端分别设置的第一端部及第二端部,第一熔断点320距离所述第一端部的距离为两个熔体端部310之间的距离的五分之一到三分之一,第二熔断点340距离所述第二端部的距离为两个熔体端部之间的距离的五分之一到三分之一。

[0053]

由开设有第一空腔的第一空腔板200和开设有第二空腔的第二空腔板400组成本发明中的空腔板,所述第一空腔及所述第二空腔合围成腔体,熔体板300位于该腔体内,并且低过载熔断点300、第一熔断点320及第二熔断点340都位于所述腔体内。所述第一空腔及所述第二空腔中充填有填料800,填料800包括粒度不等的粉料,所述粉料的粒度介于80-500目之间,其中粒度为120-200目的所述粉料在所有粉料中的体积百分比为30%-80%。所述填料包括但不限于石英砂、氧化硅粉及氧化铝粉等。

[0054]

上基板100的上表面及下基板500的下表面设有用于将本发明中的表面贴装熔断器与电路实现电连接的端电极110,端电极110与所述熔体通过熔体端部310及位于表面贴装熔断器侧面的侧面端电极2510实现电连接。

[0055]

所述粘合材料构成多个胶层,其中,上基板100、第一空腔板200、熔体、第二空腔板400及下基板500之间依次为上胶层150、中上胶层250、中下胶层350及下胶层450,所述第一空腔的上段及所述第二空腔的下段分别充填有上胶层150及下胶层450,压实充填在所述第一空腔及所述第二空腔中的填料800。

[0056]

中上胶层251及中下胶层350在所述腔体的对应位置为镂空,此时熔体直接与填料接触。中上胶层251及中下胶层350的纯胶膜较上胶层150和下胶层450中的纯胶膜更薄且流动性更差,主要起粘合的作用。

[0057]

如图10所示,与实施例一不同,本实施例中的所述熔体为金属片通过蚀刻、冲铣、冲压等机械方式加工而成。熔体自身的形状、厚度及材料等性质可根据需求灵活设置,本发明将不予增加实施例。所述熔体还包括连接低过载熔断点330及所述高分段熔断点的连接部,所述高分断熔断点的横截面积小于所述连接部的横截面积。

[0058]

如图7-8所示,本发明中的微型超级表面贴装熔断器的制作方法包括如下步骤:s1,制造熔体:金属片通过蚀刻、冲铣、冲压等机械方式加工而成熔体,所述熔体上形成至少两处收窄区域作为高分断熔断点320/340,在所述熔体的中间处电镀锡层制成低过载熔断点330;s2,制造基板:对覆铜电路板腐蚀去铜箔制成包括上基板100及下基板500的基板,所述基板上设有端电极110;s3,制造空腔板:在绝缘板上涂覆纯胶膜,通过铣、冲压等方式形成贯穿所述绝缘板及所述纯胶膜的空腔,制成具有第一空腔和中上胶层250的第一空腔板200及具有第二空腔和中下胶层350的第二空腔板400,中上胶层250及中下胶层350分别在所述第一空腔及所述第

二空腔的对应位置为镂空;s4,粘合空腔板及熔体:将第一空腔板200、熔体及第二空腔板400依次通过中上胶层250及中下胶层350预粘合,高分断熔断点320/340及低过载熔断点330位于所述第一空腔及所述第二空腔围城的腔体内;s5,充填第一空腔板:在所述第一空腔中充填填料800,所述填料包括粒度不等的粉料,利用纯胶膜将上基板100与第一空腔板200预粘合;s6,充填第二空腔板:在所述第二空腔中充填填料800,所述填料包括粒度不等的粉料,利用纯胶膜将下基板500与第二空腔板400预粘合,制成预成品;s7,热压压合:在所述预成品上下两边分别加装一块钢板,在热压机中将所述预成品压合;s8,电镀切割:在所述基板上铣长槽,所述长槽至少延伸至下基板500,将所述长槽的内壁电镀铜层构成侧面端电极2510,制成单个微型超级表面贴装熔断器2500。

[0059]

与现有技术相比,本发明提供的可以同时对电路满足各种过载条件下的保护的超级熔断器,对熔体实现了不同过载条件下分段熔断的控制,同时利用不同粒度的填料填充在空腔中,使得填料各颗粒之间的孔隙大小合适且均匀,能够将分断时产生的电弧瞬间灭掉,避免电弧热冲击或辐射而导致熔断器外壳冒烟、开裂或者碳化。以上所揭露的仅为本发明优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1