一种中大功率无线充电线圈结构的制作方法

1.本发明涉及无线充电技术领域,特别涉及一种中大功率无线充电线圈结构。

背景技术:

2.随着科学技术的发展,仓储物流,巡检都逐步迈入无人化电气智能化。所以现在搬运机器人,巡检机器人等是一大发展趋势。作为机器人的动力源的电能是目前必须解决的问题,其中问题之一在于无人化的充电。目前有接触的充电线路,其采用碳刷或者触点来进行电能传输,但是其面临着触电表面氧化,接触打火,以及使用环境须在干燥的环境中,使得其使用寿命短,不安全。对于这些问题最好的办法是采用无线充电系统。

3.目前,尽管市面上已经有了消费级的无线充电装置,但是其功率很小,一般只有10

‑

20w的最大功率输出,要想给机器人供电远远不够。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种中大功率无线充电线圈结构。

5.本发明解决技术问题所采用的解决方案是:

6.一种中大功率无线充电线圈结构,包括依次层叠设置的线圈结构、隔离板、磁板、谐振电容组、散热结构。

7.在一些可能的实施方式中,为了有效的实现散热;所述散热结构包括依次设置的风道罩、散热器;所述散热器设置在谐振电容组与风道罩之间。

8.在一些可能的实施方式中,所述散热器与风道罩之间存在间隙,所述间隙为3

‑

5mm。这样设置的目的在于,空气能够从侧边流入。

9.在一些可能的实施方式中,所述散热器包括基板、安装在基板靠近风道罩一侧的涡轮散热风扇;所述基板远离风道罩的一侧设置有谐振电容组安装槽;所述风道罩上设置进气窗口;所述进气窗口与涡轮散热风扇对应设置。

10.在一些可能的实施方式中,所述谐振电容组包括安装在谐振电容组安装槽内的pcb板、安装在pcb板上且连接的若干个电容、与电容连接的输出引线。谐振电容组可改变单个电容之间的串并联方式,来实现电容值的改变,进而达达到合适的参数值。

11.在一些可能的实施方式中,为了有效的保证磁板与线圈等间距设置,保证参数的一致性;所述隔离板为等距隔离板,且为镂空结构。

12.在一些可能的实施方式中,所述线圈结构为盘式线圈,采用利兹线制成;其作用为原边时在通过高频变换电流时产生磁场,在其作为副边时,将磁场转化为高频交流电场。

13.所述磁板采用锰锌铁氧体一体化烧铸而成,实现聚磁,增加磁通的作用。

14.在一些可能的实施方式中,在所述磁板与谐振电容组之间还设置有灌封隔离器。灌封隔离器用于线圈、磁板、隔离板的组装。

15.在一些可能的实施方式中,还包括设置在线圈结构远离隔离板一侧其设置有安装槽的外壳,所述线圈结构、隔离板、磁板依次安装在安装槽内;所述外壳、散热器、风道罩通

过螺栓连接;所述线圈结构位于隔离板与外壳之间。

16.在一些可能的实施方式中,为了有效的实现高导热,所述外壳采用混合性abs

‑

gf材料制成;所述外壳包括底板、安装在底板上的立板;所述立板与底板相互配合形成安装槽,所述立板远离底板的一侧设置有密封槽;所述基板靠近底板的一侧设置有与密封槽配合安装的凸起。

17.与现有技术相比,本发明的有益效果:

18.本发明通过堆叠的方式实现安装,具有良好的导热效果;

19.本发明通过灌胶、密封槽与凸起的配合,具有良好的密封效果;

20.本发明中通过调整电容之间的连接关系,即可有效的实现电容的改变;

21.本发明具有良好的导热,散热性能,能够有效的降低由于线圈内阻、涡流以及散热结构漏磁感应涡流产生的热量,通过热量的降低将抑制线圈参数的变化,保证充电系统的稳定性。

附图说明

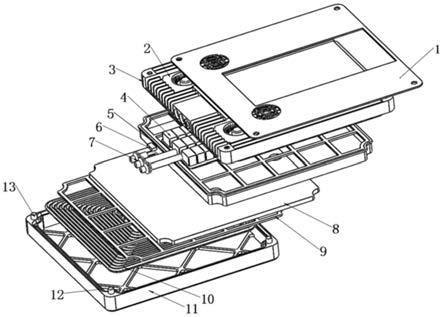

22.图1为本发明的爆炸结构示意图;

23.图2为本发明的剖面结构示意图;

24.图3为本发明中基板的结构示意图

25.图4为本发明中谐振电容组的结构示意图;

26.图5为本发明中灌封隔离器的结构示意图;

27.图6为本发明中外壳的结构示意图;

28.图7为本发明中线圈的结构示意图;

29.其中:1、风道罩;2、涡轮散热风扇;3、散热器;31、谐振电容组安装槽;32、出线封胶槽;33、基板;34、散热齿;35、凸起;4、谐振电容组;41、pcb板;42、电容;43、线圈焊接柱;44、输出引线;5、灌封隔离器;6、温控开关;7、出线橡胶端子;8、磁板;9、隔离板;10、线圈;11、外壳。

具体实施方式

30.下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

31.本申请所提及的"第一"、"第二"以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,"一个"或者"一"等类似词语也不表示数量限制,而是表示存在至少一个。"连接"或者"相连"等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。

32.在本申请实施中,“和/或”描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

33.在本申请实施例的描述中,除非另有说明,“多个”的含义是指两个或两个以上。例如,多个定位柱是指两个或两个以上的定位柱。

34.为使本申请的目的、技术方案和优点更加清楚,下面将结合本申请中的附图,对本申请中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

35.下面结合附图和实施例对本发明做进一步说明。

36.本发明通过下述技术方案实现,如图1

‑

图7所示,

37.一种大功率无线充电线圈10结构,包括依次层叠设置的线圈10结构、隔离板9、磁板8、谐振电容组4、散热结构。

38.在一些可能的实施方式中,为了有效的实现散热;所述散热结构包括依次设置的风道罩1、散热器3;所述散热器3设置在谐振电容组4与风道罩1之间。

39.在一些可能的实施方式中,所述散热器3与风道罩1之间存在间隙,所述间隙为3

‑

5mm。这样设置的目的在于,空气能够从侧边流入。

40.在一些可能的实施方式中,所述散热器3包括基板33、安装在基板33靠近风道罩1一侧的涡轮散热风扇2;所述基板33远离风道罩1的一侧设置有谐振电容组安装槽31;所述风道罩1上设置进气窗口;所述进气窗口与涡轮散热风扇2对应设置。

41.优选的,所述基板33的侧面还安装有温控开关6,所述温控开关6与涡轮散热风扇2串联,其作用在于当达到预设温度值时导通,涡轮散热风扇2就会开启。

42.优选的,涡轮散热风扇2安装在基板33上,在基板33上设置有用于涡轮散热风扇2的槽,涡轮散热风扇2与风道罩1之间的距离为3mm;这样设置的目的在于当风道罩1的进气窗口被堵塞之后,空气能够从槽流入。

43.在一些可能的实施方式中,所述谐振电容组4包括安装在谐振电容组安装槽31内的pcb板41、安装在pcb板41上且连接的若干个电容42、与电容42连接的输出引线44。

44.优选的,谐振电容组4还包括线圈焊接柱43,磁板8上设置有线圈焊接柱43配合安装的安装孔。

45.优选的,基板33上还设置有出线封胶槽32,与电容42连接的输出引线44,输出引线44的另外一端将穿过出线封胶槽32。出线封胶槽32用于多需要引出的线进行封胶处理,提高防护等级。

46.优选的,所述输出引线44的输出端包裹有出线橡胶端子7,基板33侧面上设置有与出线封胶槽32连通的圆形孔洞上,输出引线44的输出端穿过圆心孔洞然后采用出线橡胶端子7包裹。出线橡胶端子7具有对输出引线44包裹保护的作用。

47.优选的,谐振电容组4可改变单个电容42之间的串并联方式,来实现电容42值的改变,进而达达到合适的参数值。

48.优选的,在基板33的侧面设置有散热齿34;通过散热齿34将增大散热面积,进而利用热交换。

49.在一些可能的实施方式中,为了有效的保证磁板8与线圈10等间距设置,保证参数的一致性;所述隔离板9为等距隔离板,且为镂空结构。

50.隔离板9位于线圈10与磁板8之间,其作用是使磁板8与线圈10等间距设置,保证参数一致性。并且其采用中空镂空结构设计,使得导热灌封胶能够很好的与线圈10接触,并将热量导给磁板8。

51.在一些可能的实施方式中,所述线圈10结构为盘式线圈10,采用利兹线制成;其作用为原边时在通过高频变换电流时产生磁场,在其作为副边时,将磁场转化为高频交流电场。

52.所述磁板8采用锰锌铁氧体一体化烧铸而成,实现聚磁,增加磁通的作用。

53.在一些可能的实施方式中,在所述磁板8与谐振电容组4之间还设置有灌封隔离器5。灌封隔离器5用于线圈10、磁板8、隔离板9的组装。

54.在一些可能的实施方式中,还包括设置在线圈10结构远离隔离板9一侧其设置有安装槽的外壳11,所述线圈10结构、隔离板9、磁板8依次安装在安装槽内;所述外壳11、散热器3、风道罩1通过螺栓连接;所述线圈10结构位于隔离板9与外壳11之间。

55.优选的,灌封隔离器5远离谐振电容组4的一侧设置有凹槽,所述磁板8、隔离板9、线圈10一侧安装在凹槽内,所述灌封隔离器5安装在安装槽内;

56.优选的,所述灌封隔离器5安装在安装槽内,且灌封隔离器5的高度小于安装槽的高度1mm;这样设置将使得,磁板8与散热结构之间存在间隙,减小由于漏磁而作用于散热结构产生的涡流效应。

57.在一些可能的实施方式中,为了有效的实现高导热,所述外壳11采用混合性abs

‑

gf材料制成;所述外壳11包括底板、安装在底板上的立板;为了有效的提高本发明的密封效果;所述立板与底板相互配合形成安装槽,所述立板远离底板的一侧设置有密封槽;所述基板33靠近底板的一侧设置有与密封槽配合安装的凸起35。

58.在一些可能的实施方式中,灌封隔离器5靠近外壳11的一侧设置有组装槽,组装槽用于线圈10、磁板8、隔离板9的组装。

59.外壳11主要用于封装处理,其采用高导热,高强度的混合性abs

‑

gf材料制成。设置密封槽用于安装密封胶条,并与基板33上的凸起35配合,形成有效的密封结构。

60.在底板上设置有加强筋,通过加强筋实现对于线圈10等结构的支撑,这样减小了热阻有利于通过外壳11散发部分热量;在立板上设置有螺纹孔,基板33与立板螺接。

61.其装配方法为:

62.首先将涡轮散热风扇2安装在基板33上,将涡轮散热风扇2的引线穿入出线封胶槽32中,并在穿入点点上玻璃胶,将涡轮散热风扇2风扇的引线与温控开关6串联;

63.将风道罩1与基板33通过螺栓连接,形成风道;

64.将配比好的谐振电容组4安装在谐振电容组安装槽31中;

65.将灌封隔离器5放置在谐振电容组4上,对灌封隔离器5减小灌胶固定处理,使得灌胶厚度比灌胶隔离器的底板高1mm;在灌封过程中不断抖动使得胶体中的空气能够跑出来,减少因形成的空气泡而产生的寄生电容42,趁灌封胶未开始凝固的时候,将磁板8紧压在隔离器灌封上,然后等待灌封胶凝固;

66.将等距隔离板放置在磁板8上面,进行一次灌胶处理,灌胶厚度与等距磁板8厚度相当,然后等待胶体固化;

67.将线圈10放置在等距隔离板上面,并且将线圈10的两端与谐振电容组4上面的线圈焊接柱43焊接起来,在焊接的时候一定要将利兹线的绝缘层焊化,并且与焊点焊接的时候要加足够多的锡,以保证能够焊透,防止因为虚焊而导致的电阻过大发热的问题;

68.焊接好后,再对线圈10进行灌胶处理,这次灌胶要让胶体与灌封隔离器5齐平,并

等待胶体固化。

69.将密封胶条放入到外壳11的密封槽里,同时在散热器3密封压台两侧涂抹上玻璃硅胶;将前端外壳11契合在散热器3上面,并将连接螺丝插入到外壳11的螺纹孔里,通过拧转使其与后部的散热器3固定连接起来;

70.装配完成。

71.以上对本申请实施例进行了详细介绍,本申请中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1