一种高导电性导电银浆及其制备方法与流程

1.本发明属于电子功能材料领域,涉及一种导电浆料的制备方法,具体为 一种高导电性导电银浆及其制备方法。

背景技术:

2.导电银浆是一种极为重要的导电及导热连接材料,被广泛应用在大功率 led贴片、太阳能电池板、平板显示器面板导线连接、射频识别标签、触控 屏边框走线、以及薄膜开关等领域。近年来,随着柔性显示、电容式触控屏、 薄膜太阳能电池等产业的飞速发展,学术界与产业界对银浆性能的要求持续 提高;高性能的银浆材料已成为各领域技术发展的关键材料。银浆的主要成 分为银粉和树脂,为了实现更高的导电性,通常银浆中的银含量至少要达到 75%(质量百分比);目前市场上的导电银浆仍面临着成本高和导电性差等 诸多问题。如何在保证产品具有良好导电性的同时,降低银浆的含银量,提 高银浆的导电、导热及力学连接和可靠性等性能,是提升其性能、推动高端 银浆产品量产化的关键。正因如此,近年国内外主要集中于研究如何降低银 含量、提高导电性等方面。

3.其中申请号为201910119183.1的中国发明专利,公开了一种纳米芯片 封装用混合型导电银浆,将微米银粉与纳米银粉经三辊研磨机中研磨均匀制 得导电银浆,但各银粉的粒径存在不同,研磨过程中粒径较大的会先被研磨, 研磨得到的导电银浆中各银粉混合的均匀性不足;申请号为201710519233.6 的中国发明专利,公开了一种芯片封装用低温烧结混合型导电银浆及其制备 方法,将纳米级球形银粉、微米级片状银粉和亚微米级球形银粉与有机载体 混合搅拌均匀,制得混合型导电银浆,导电银浆中各银粉细度不均一,且制 备过程中需对各银粉的表面进行改性,操作繁琐,难以适用于大规模工业生 产中的应用。

4.综上所述,需提出一种新的方法制备混合型导电银浆,以解决上述问题。

技术实现要素:

5.为了克服现有导电银浆存在的成本高和导电性差的问题,本发明提供了 一种高导电性导电银浆及其制备方法,该方法使用纳米银粉、微米级片状银 粉和微米级球形银粉作为功能相,提高了浆料的导电性能,同时通过调节配 比降低了银粉的渗流阈值,减少了最终制备浆料中银粉的比例,降低了生产 成本。通过采用合适的玻璃粉和有机载体配方,满足了浆料对于印刷、烧结 等性能的需求,可以应用于电子功能材料领域。

6.本发明的一种高导电性导电银浆的制备方法,包括以下步骤:

7.s1、功能相银粉和掺杂银粉分别与玻璃粉和有机载体混合均匀,过三辊 轧机制得功能相银浆和掺杂银浆,各银粉与玻璃粉和有机载体混合的质量份 数比例为60

‑

85∶3

‑

12∶12

‑

30;

8.s2、将功能相银浆和掺杂银浆按30

‑

85∶15

‑

70份搅拌混合均匀,制得 高导电性导电银浆。

9.进一步地,所述功能相银粉和掺杂银粉通过制备得到,制备过程中采用 相同的分

散剂体系。

10.制备过程通过现有的制备工艺制得,采用银盐与去离子水混合后,添加 分散剂和还原剂,经还原反应后,固液分离、干燥制得银粉。银盐为硝酸银。

11.进一步可选地,步骤s1中,所述功能相银粉为微米级球形银粉,所述 掺杂银粉为纳米银粉和微米级片状银粉中的一种或两种,所述功能相银浆和 掺杂银浆的细度<10μm。

12.优选地,所述掺杂银粉为纳米银粉和微米级片状银粉,分别与玻璃粉和 有机载体混合过三辊轧机制得纳米掺杂银浆和微米级片状掺杂银浆,所述高 导电性导电银浆中功能相银浆与纳米掺杂银浆和微米级片状掺杂银浆的混 合比例为35

‑

85∶5

‑

25∶5

‑

40。

13.进一步地,所述微米级球形银粉平均粒径为1.0

‑

3.0μm,振实密 度>4.0g/cm3,所述纳米银粉平均粒径为100nm

‑

200nm,所述片状银粉平均片 径为1.0

‑

2.0μm,片层厚度<100nm。

14.进一步地,所述微米级球形银粉、纳米银粉和微米级片状银粉采用相同 的分散剂制得,所述分散剂包括柠檬酸、柠檬酸钠、聚乙烯吡咯烷酮、聚甲 基丙烯酰胺和乙基纤维素中的任一种。

15.优选地,所述分散剂包括柠檬酸、柠檬酸钠。

16.进一步地,步骤s1中,所述玻璃粉为b2o3‑

sio2‑

zno系玻璃粉。

17.具体地,所述b2o3‑

sio2‑

zno系玻璃粉中各组分比例b2o3为50%

‑

70%、sio2为10%

‑

20%、zno为20%

‑

40%。

18.进一步地,步骤s1中,所述有机载体包括有机溶剂和增稠剂,所述有 机溶剂包括松油醇、丁基卡必醇、丁基卡必醇醋酸酯、柠檬酸三丁酯中的一 种或几种混合物,所述增稠剂包括乙基纤维素、硝化纤维素中的一种或两种 混合物。

19.进一步地,所述有机载体还包括助剂,所述助剂包括卵磷脂或蓖麻油中的任 一种,所述助剂用于调节有机载体的触变性和分散性。

20.具体地,加热80

‑

90℃条件下将有机溶剂与增稠剂充分搅拌溶解,再加 入助剂充分搅拌混合均匀制得有机载体。

21.进一步地,所述有机溶剂、增稠剂和助剂的比例为70

‑

80∶15

‑

25∶1

‑

5。

22.所述的高导电性导电银浆的制备方法制得的高导电性导电银浆,所述高 导电性导电银浆丝网印刷、烘干、烧结得到导电图形,经测试方阻<6.0mω/

ꢀ□

。

23.与现有技术相比,本发明的有益效果是:

24.1、通过不同的银粉先分别制备银浆,再按比例搅拌混合成高导电性导 电银浆,避免各银粉因不同的粒度同时通过三辊轧机时,造成的研磨混合不 均;同时便于对高导电性导电银浆按不同含量的银浆进行配比,混合过程更 方便快捷,利于实验探究。

25.2、制备各银粉时采用相同的分散体系,使得到的各银粉表面残留的分 散剂体系相同,混合过程中不需要表面改性,不同的银粉之间也能均匀混合, 混合时分散均匀,避免纳米银粉首先团聚烧结。

26.3、通过在球形银粉中掺杂纳米银粉或片状银粉的方式,纳米银的掺杂 可以填补球形银粉间的空隙,减少银粉之间的距离,增大银浆的导电性,同 时纳米银的表面效应使得其熔点低于微米级球形银粉,可以作为烧结助剂使 烧结更加致密,片状银粉的掺杂也可以增大银粉之间的接触面积,增大银浆 的导电性。

27.4、掺杂后的银粉导电性更好,渗流阈值降低,银浆达到较高导电性所 需银粉比例降低,可以降低生产成本。

28.5、使用的玻璃粉为b2o3‑

sio2‑

zno系玻璃粉,可以与aln陶瓷基底有较 好匹配性,增大了浆料的应用范围。

29.6、制备的导电银浆具有较好的印刷性能和导电性,可应用于电子功能 材料领域。

具体实施方式

30.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完 整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部 的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性 劳动前提下所获得的所有其他实施例,均属于本发明保护的范围。

31.实施例1

32.按照以下配比制备导电银浆:

33.平均粒度1.0

‑

3.0μm,振实密度>4g/cm3的球形银粉:55g;

34.平均粒度100

‑

200nm的纳米银粉:10g;

35.b2o3‑

sio2‑

zno玻璃粉:5g,玻璃粉中各组分比例b2o3为60%、sio2为15%、 zno为25%;

36.有机载体:30g。

37.有机载体的制备:在加热条件下将6g乙基纤维素加入到15g松油醇和 8.5g丁基卡必醇混合物中,保持温度为80

‑

90℃,充分搅拌至乙基纤维素完 全溶解,再加入0.5g蓖麻油,充分搅拌混合均匀,即有机溶剂、增稠剂和 助剂的比例为78.3∶20∶1.7。

38.导电银浆的制备:将两种银粉分别与玻璃粉和有机载体充分混合,55g 球形银粉、4g玻璃粉和24.5g有机载体混合;10g纳米银粉、1g玻璃粉和 5.5g有机载体混合,然后分别通过三辊轧机研磨至细度<10μm,制得的导电 银浆搅拌混合均匀,即功能相银浆和掺杂银浆按83.5∶16.5搅拌混合均匀, 经过丝网印刷、烘干、烧结得到导电图形,测试样品的导电性能。

39.实施例2

40.按照以下配比制备导电银浆:

41.平均粒度1.0

‑

3.0μm,振实密度>4g/cm3的球形银粉:55g;

42.平均粒度100

‑

200nm的纳米银粉:10g;

43.平均片径1.0

‑

2.0μm,片层厚度<100nm的片状银粉:5g;

44.b2o3‑

sio2‑

zno玻璃粉:5g,玻璃粉中各组分比例b2o3为65%、sio2为10%、 zno为25%;

45.有机载体:25g。

46.有机载体的制备:在加热条件下将6.25g硝基纤维素加入到10.5g松油 醇和7.25g丁基卡必醇混合物中,保持温度为80

‑

90℃,充分搅拌至硝基纤 维素完全溶解,再加入0.5g卵磷脂和0.5g蓖麻油,充分搅拌混合均匀,即 有机溶剂、增稠剂和助剂的比例为71∶25∶4。

47.导电银浆的制备:将银粉、玻璃粉和有机载体充分混合,55g球形银粉、 3.5g玻璃粉和21g有机载体混合;10g纳米银粉、1g玻璃粉和2.5g有机载 体混合;5g片状银粉、0.5g玻

璃粉和1.5g有机载体混合,然后分别通过三 辊轧机研磨至细度<10μm,搅拌混合均匀,即纳米掺杂银浆和微米级片状掺 杂银浆按79.5∶13.5∶7搅拌混合均匀,制得的导电银浆经过丝网印刷、烘 干、烧结得到导电图形,测试样品的导电性能。

48.实施例3

49.按照以下配比制备导电银浆:

50.平均粒度1.0

‑

3.0μm,振实密度>4g/cm3的球形银粉:30g;

51.平均粒度100

‑

200nm的纳米银粉:15g;

52.平均片径1.0

‑

2.0μm,片层厚度<100nm的片状银粉:20g;

53.b2o3‑

sio2‑

zno玻璃粉:5g,玻璃粉中各组分比例b2o3为60%、sio2为12%、 zno为28%;

54.有机载体:30g。

55.有机载体的制备:在加热条件下将6g硝基纤维素加入到15g柠檬酸三丁 酯和8g丁基卡必醇混合物中,保持温度为80

‑

90℃,充分搅拌至硝基纤维素 完全溶解,再加入0.5g卵磷脂和0.5g蓖麻油,充分搅拌混合均匀,即有机 溶剂、增稠剂和助剂的比例为76.7∶20∶3.3。

56.导电银浆的制备:将银粉、玻璃粉和有机载体充分混合,30g球形银粉、 2.3g玻璃粉和13.5g有机载体混合;15g纳米银粉、1g玻璃粉和7g有机载 体混合;20g片状银粉、1.7g玻璃粉和9.5g有机载体混合,然后分别通过 三辊轧机研磨至细度<10μm,搅拌混合均匀,即纳米掺杂银浆和微米级片状 掺杂银浆按45.8∶23∶31.2搅拌混合均匀,制得的导电银浆经过丝网印刷、 烘干、烧结得到导电图形,测试样品的导电性能。

57.实施例4

58.按照以下配比制备导电银浆:

59.平均粒度1.0

‑

3.0μm,振实密度>4g/cm3的球形银粉:35g;

60.平均片径1.0

‑

2.0μm,片层厚度<100nm的片状银粉:30g;

61.b2o3‑

sio2‑

zno玻璃粉:5g,玻璃粉中各组分比例b2o3为57%、sio2为15%、 zno为28%;

62.有机载体:30g。

63.有机载体的制备:在加热条件下将6g乙基纤维素加入到15g松油醇和 8.5g丁基卡必醇醋酸酯混合物中,保持温度为80

‑

90℃,充分搅拌至乙基纤 维素完全溶解,继续加入0.5g蓖麻油,充分搅拌混合均匀,即有机溶剂、 增稠剂和助剂的比例为78.3∶20∶1.67。

64.导电银浆的制备:将银粉、玻璃粉和有机载体充分混合,35g球形银粉、 2.7g玻璃粉和16.5g有机载体混合;30g片状银粉、2.3g玻璃粉和13.5g 有机载体混合,然后分别通过三辊轧机研磨至细度<10μm,制得的导电银浆 搅拌混合均匀,即功能相银浆和掺杂银浆按54.2∶45.8搅拌混合均匀,经 过丝网印刷、烘干、烧结得到导电图形,测试样品的导电性能。

65.实验对比说明:以下对比例1为不掺杂纳米银粉和片状银粉制备得到的 导电银浆,将对比例1

‑

2得到导电银浆的导电性能与实施例1

‑

4进行对比。

66.对比例1

67.按照以下配比制备导电银浆:

68.平均粒度1.0

‑

3.0μm,振实密度>4g/cm3的球形银粉:65g;

69.b2o3‑

sio2‑

zno玻璃粉:5g,玻璃粉中各组分比例b2o3为65%、sio2为15%、 zno为20%;

70.有机载体:30g。

71.有机载体的制备:在加热条件下将6g乙基纤维素加入到15g松油醇和8.5g丁基卡必醇混合物中,保持温度为80

‑

90℃,充分搅拌至乙基纤维素完 全溶解,再加入0.5g蓖麻油,充分搅拌混合均匀。

72.导电银浆的制备:将银粉、玻璃粉和有机载体充分混合,然后通过三辊 轧机研磨至细度<10μm,制得的导电银浆经过丝网印刷、烘干、烧结得到导 电图形,测试样品的导电性能。

73.对比例2

74.按照以下配比制备导电银浆:

75.平均粒度1.0

‑

3.0μm,振实密度>4g/cm3的球形银粉:35g;

76.平均粒度100

‑

200nm的纳米银粉:15g;

77.平均片径1.0

‑

2.0μm,片层厚度<100nm的片状银粉:15g;

78.b2o3‑

sio2‑

zno玻璃粉:5g,玻璃粉中各组分比例b2o3为60%、sio2为15%、 zno为25%;

79.有机载体:30g。

80.有机载体的制备:在加热条件下将6g乙基纤维素加入到15g松油醇和 8.5g丁基卡必醇醋酸酯混合物中,保持温度为80

‑

90℃,充分搅拌至乙基纤 维素完全溶解,继续加入0.5g蓖麻油,充分搅拌混合均匀。

81.导电银浆的制备:将银粉、玻璃粉和有机载体充分混合,然后通过三辊 轧机研磨至细度<10μm,制得的导电银浆经过丝网印刷、烘干、烧结得到导 电图形,测试样品的导电性能。

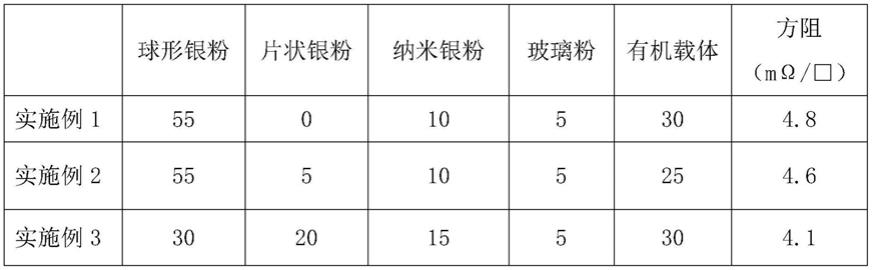

82.表1

[0083][0084][0085]

通过上述实施例和对比例可以得出,通过本发明方法制得的导电浆料方 阻较小,具有较好的导电性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1