一种改善高镍正极材料初始循环快速衰减的方法与流程

1.本发明属于锂离子电池正极材料领域,具体涉及一种二次电池三元正极材料的改性方法。

背景技术:

2.面对严峻的能源和环境压力,我国提出了可持续发展战略,转变能源形式,开发利用新的清洁、环保和经济的替代性能源来应对所面临的能源环境困境。锂离子电池作为新型高能绿色电源的典型代表,具有高工作电压、高能量密度、长循环寿命、无记忆效应、对环境友好等特点,已经得到了广泛的开发和应用。

3.高镍正极材料以其容量高,价格低等优点引起业内人士的广泛关注,但其循环寿命差,特别是在循环初期容量出现极大的衰减,仍然制约其商业化应用。一方面是在合成过程中部分ni

2+

占据li

+

位,形成阳离子混排。另一方面,在同等截止电压下,镍含量越高的三元正极材料可以脱出更多的li

+

,从而实现更高容量的输出;然而,大量li

+

的脱出后的高脱离态正极材料的结构十分不稳定,进而带来材料循环容量衰减,另外在充电过程中,过渡金属层中的低价镍会迁移到锂层,占据锂空位,造成阳离子混排。

4.现有技术中,常通过包覆的方法来改善正极材料的循环性能,但包覆后会对容量产生或多或少的损失。掺杂也常用来改性锂电正极材料,但掺杂的元素不同,掺杂工艺不同,其所起到的作用和效果也不相同。

5.因此,如何在不降低容量的条件下,选择合适的掺杂元素和掺杂工艺来制备正极材料从而改善电池容量衰减成为目前亟待解决的问题。

技术实现要素:

6.基于上述技术背景,本发明人进行了锐意进取,结果发现:采用高镍前驱体、锂源和掺杂化合物进行掺杂烧结后,再进行两次混合包覆可在保持容量基本不变的情况下,有效提高高镍正极材料的循环性能,由于本发明采用的掺杂元素价格相对较低,使其制备成本低廉,且操作简单,有利于大规模产业化生产。

7.本发明的第一方面在于提供一种改善高镍正极材料初始循环快速衰减的方法,包括以下步骤:

8.步骤1、混合高镍前驱体、锂源和掺杂化合物后进行烧结;

9.步骤2、将步骤1制得的烧结产物进行一次包覆;

10.步骤3、将步骤2得到的一次包覆产物进行二次包覆。

11.本发明的第二方面在于提供一种根据本发明第一方面所述制备方法制得的高镍正极材料。

12.本发明提供的改善高镍正极材料初始循环快速衰减的方法具有以下优势:

13.(1)本发明所述的改善高镍正极材料初始循环快速衰减的方法简单,通过掺杂的方式,避免了包覆对容量造成的损失;

14.(2)本发明所述的改善高镍正极材料初始循环快速衰减的方法可在保持容量基本不变的情况下,有效提高正极材料的循环性能;

15.(3)本发明所述的改善高镍正极材料初始循环快速衰减的方法采用的掺杂化合物相对较廉价,制备成本低,适合大规模产业化生产。

附图说明

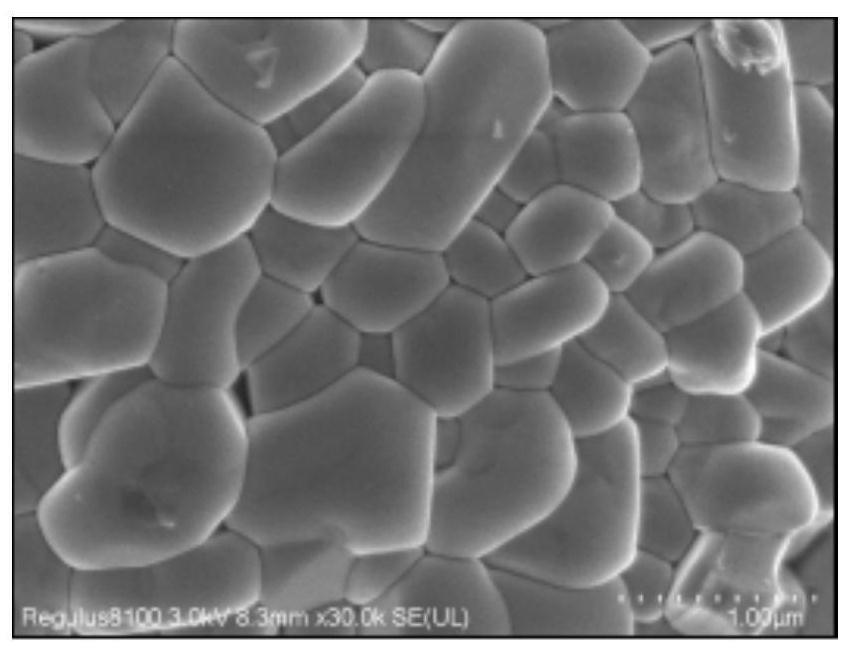

16.图1示出本发明实施例1制得高镍正极材料的电场发射扫描电镜照片;

17.图2示出本发明对比例1制得高镍正极材料的电场发射扫描电镜照片;

18.图3示出本发明实施例1和对比例1制得高镍正极材料的循环性能曲线;

19.图4示出本发明实施例1和对比例1制得高镍正极材料的xrd谱图。

具体实施方式

20.下面将对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

21.本发明的第一方面在于提供一种改善高镍正极材料初始循环快速衰减的方法,即提供一种长循环高镍正极材料的制备方法,所述方法包括以下步骤:

22.步骤1、混合高镍前驱体、锂源和掺杂化合物后进行烧结;

23.步骤2、将步骤1制得的烧结产物进行一次包覆;

24.步骤3、将步骤2得到的一次包覆产物进行二次包覆。

25.以下对该步骤进行具体描述和说明。

26.步骤1、混合高镍前驱体、锂源和掺杂化合物后进行烧结。

27.所述高镍前驱体选自含镍钴锰的氢氧化物、氧化物和碳酸盐中的一种或几种,优选选自含镍钴锰的氢氧化物和碳酸盐中的一种或几种,更优选选自含镍钴锰的氢氧化物。

28.所述锂源选自氧化锂、氢氧化锂、碳酸锂、醋酸锂和硫酸锂中的一种或几种,优选选自含氧化锂、氢氧化锂和碳酸锂中的一种或几种,更优选为氢氧化锂。

29.本发明所述掺杂化合物选自含mg、zr、sr或al的氧化物、氢氧化物、碳酸盐、硫酸盐、醋酸盐和草酸盐中的一种或几种,优选选自含mg、zr、sr或al的氧化物、氢氧化物、碳酸盐和醋酸盐中的一种或几种,更优选选自含mg、zr、sr或al的氧化物和碳酸盐中的一种或几种。经试验发现,掺杂化合物的类型也会影响最终制得正极材料的循环性能,例如,掺杂碳酸锶比掺杂氧化锶更有利于提高正极材料的循环性能。

30.本发明中通过掺杂上述元素可在保持容量的同时提高正极材料的循环性能,特别是掺杂sr元素对于改善正极材料的循环性能效果更明显,本发明方法掺杂sr后一次颗粒和晶胞体积会增大,这主要是烧结时高温使得sr扩散并嵌入到层状结构中,且sr

2+

的半径大于过渡金属离子(ni

2+

,ni

3+

,co

3+

,mn

4+

)半径,嵌入晶格结构中引起晶胞畸变、膨胀,从而一次颗粒增大;同时sr

2+

的嵌入降低li

+

/ni

2+

混排,从而提高了循环性能,特别是对于改善高镍材料初始循环快速衰减的效果很明显。

31.根据本发明,所述高镍前驱体中镍、钴、锰元素之和与锂源中锂元素的摩尔比为1.00:(0.90~1.10),优选摩尔比为1.00:(1.00~1.07),更优选摩尔比为1:(1.01~1.05)。经试验发现,锂源的添加量增多不利于提高正极材料的循环性能和放电比容量。

32.高镍前驱体中镍、钴、锰元素之和与掺杂化合物中金属元素的摩尔比为1:(0.0001~0.01),优选摩尔比为1:(0.0005~0.009),更优选摩尔比为1:(0.001~0.007)。掺杂化合物中金属元素以掺杂化合物中所有金属元素摩尔数之和计。若掺杂元素的添加量过少,特别是sr的添加量太少,不利于提高正极材料的循环性能,同时还会降低正极材料的放电比容量。

33.将上述混合后的混合物进行烧结,所述烧结优选在氧气或空气气氛下进行,更优选在氧气气氛下进行。采用氧气作为烧结气氛会使烧结中的杂质气体更少,以减少材料表面可能产生的副反应。

34.所述烧结温度为600~1000℃,优选烧结温度为650~900℃,更优选烧结温度为720~760℃。

35.烧结温度的高低会影响制得正极材料的结晶度,进而影响其电化学性能,本发明人发现,烧结温度选用上述范围时,制得的正极材料具有较完整的结晶度,且产生的杂相较少,其具有更优异的电化学性能。

36.烧结时间为5~30h,优选烧结时间为10~25h,更优选烧结时间为15~20h。

37.将烧结后的产物进行后处理,所述后处理包括粉碎和过筛,粉碎优选在机械磨中进行,粉碎后的物料过筛,优选过200~500目筛,更优选过400目筛。

38.步骤2、将步骤1制得的烧结产物进行一次包覆。

39.本发明所述一次包覆剂为含铝化合物,优选为氧化铝、氢氧化铝或碳酸铝,更优选为纳米氧化铝。

40.一次包覆剂与高镍前驱体的质量比为0.17-0.25%,优选为0.18-0.22%,更优选为0.20%。

41.将步骤1制得的烧结产物与一次包覆原料混合,待混合均匀后进行烧结。所述烧结优选置于碳化炉中在氧气气氛中进行。

42.所述一次包覆烧结温度为400-600℃,优选为450-550℃,更优选为500℃。

43.一次包覆烧结时间为8-15h,优选为9-14h,更优选为12h。

44.将一次包覆后的产物进行水洗,对水的添加量不做特别限定,只要能对烧结产物进行清洗即可,所述水与一次包覆产物的质量比优选为(0.5~2):1,更优选为1:1。

45.一次包覆后的产物进行水洗可降低基体表面的残锂量,从而提高正极材料的电化学性能。

46.所述烘干优选为真空烘干,更优选在真空烘箱中进行烘干。

47.烘干温度为150~200℃,优选为180℃;烘干时间为5~8h,优选烘干时间为6h。

48.步骤3、将步骤2得到的一次包覆产物进行二次包覆。

49.本发明所述二次包覆原料为含硼化合物,优选为氧化含硼的无机化合物,更优选为硼酸。

50.二次包覆原料与高镍前驱体的质量比为0.4~0.8%,优选质量比为0.5~0.7%,更优选质量比为0.6%。

51.将步骤2得到的一次包覆产物与二次包覆原料混合,待混合均匀后进行烧结。所述烧结优选置于碳化炉中在氧气气氛中进行。

52.通入氧气进行烧结更有利于制得较低li/ni混排率的三元正极材料,使制得正极

材料在充放电过程中有更多的li

+

传输数量,保证材料能够发挥正常的容量水平。

53.所述二次包覆烧结温度为200~400℃,优选为250-350℃,更优选为280℃。

54.二次包覆烧结时间为5~15h,优选为7~14h,更优选为10h。

55.本发明的第二方面在于提供一种根据本发明第一方面所述制备方法制得的高镍正极材料。

56.本发明制得的高镍正极材料粒径大小为0.2~0.8μm,其在25℃、3.0~4.5v、1.0c的放电比容量为203.0~206.0mah/g,其循环50周后的容量保持率为94%~97%。

57.本发明所具有的有益效果:

58.(1)本发明所述的改善高镍正极材料初始循环快速衰减的方法通过掺杂的方式使高镍正极材料的粒径增大,其粒径大小为0.2~0.8μm;

59.(2)本发明所述的改善高镍正极材料初始循环快速衰减方法可在保持容量基本不变的情况下,有效提高正极材料的循环性能,其25℃、3.0~4.5v、1.0c的放电比容量为203.0~206.0mah/g,其循环50周后的容量保持率为94%~97%;

60.(3)本发明所述的改善高镍正极材料初始循环快速衰减的方法简单,所用原料价格低廉,制备成本低,有利于大规模产业化生产。

61.实施例

62.以下通过具体实例进一步阐述本发明,这些实施例仅限于说明本发明,而不用于限制本发明范围。

63.实施例1

64.将ncm880804前驱体ni

0.88

co

0.08

mn

0.04

(oh)2与一水合氢氧化锂按照前驱体中金属元素与锂源中锂元素的摩尔比为1.00:1.02进行混合,然后向上述混合物中加入mgo(150ppm)、zro2(2500ppm)和srco3(1000ppm),采用固相混合的方法将前驱体、氢氧化锂、添加剂混合均匀;将混合好的物料置于碳化炉中在氧气氛围下760℃烧结16h;烧结后的物料采用机械磨粉碎,然后过400目筛。

65.将上述过筛后的物料与纳米氧化铝包覆剂进行混合,纳米氧化铝与前驱体质量比为0.20%:1,将得到的混合物置于碳化炉中在氧气气氛下500℃烧结12h,待自然冷却后,按照固液比1:1对其进行水洗,水洗抽滤后滤饼置于真空烘箱中于180℃烘干6h。

66.将烘干后的物料与硼酸进行混合,硼酸与前驱体质量比为0.6%:1,将得到的混合物置于碳化炉中在氧气气氛下280℃烧结10h,待自然冷却后,得到本发明所述的高镍正极材料。

67.该高镍正极材料相比于未掺杂srco3的高镍正极材料容量稍有下降,但是循环性能明显提升,特别是初始循环容量保持率明显增加。

68.实施例2

69.将ncm880804前驱体ni

0.88

co

0.08

mn

0.04

(oh)2与一水合氢氧化锂按照前驱体中金属元素与锂源中锂元素的摩尔比为1.00:1.02进行混合,然后向上述混合物中加入mgo(150ppm)、zro2(2500ppm)和srco3(600ppm),采用固相混合的方法将前驱体、氢氧化锂、添加剂混合均匀;将混合好的物料置于碳化炉中在氧气氛围下760℃烧结16h;烧结后的物料采用机械磨粉碎,然后过400目筛。

70.将上述过筛后的物料与纳米氧化铝包覆剂进行混合,纳米氧化铝与前驱体质量比

为0.20%:1,将得到的混合物置于碳化炉中在氧气气氛下500℃烧结12h,待自然冷却后,按照固液比1:1对其进行水洗,水洗抽滤后滤饼置于真空烘箱中于180℃烘干6h。

71.将烘干后的物料与硼酸进行混合,硼酸与前驱体质量比为0.6%:1进行混合,将得到的混合物置于碳化炉中在氧气气氛下280℃烧结10h,待自然冷却后,得到本发明所述的高镍正极材料。

72.该高镍正极材料相比于未掺杂srco3的高镍正极材料容量稍有降低,循环性能近似。

73.实施例3

74.将ncm880804前驱体ni

0.88

co

0.08

mn

0.04

(oh)2与一水合氢氧化锂按照前驱体中金属元素与锂源中锂元素的摩尔比为1.00:1.02进行混合,然后向上述混合物中加入mgo(150ppm)、zro2(2500ppm)和sro(1000ppm),采用固相混合的方法将前驱体、氢氧化锂、添加剂混合均匀;将混合好的物料置于碳化炉中在氧气氛围下760℃烧结16h;烧结后的物料采用机械磨粉碎,然后过400目筛。

75.将上述过筛后的物料与纳米氧化铝包覆剂进行混合,纳米氧化铝与前驱体质量比为0.20%:1进行混合,将得到的混合物置于碳化炉中在氧气气氛下500℃烧结12h,待自然冷却后,按照固液比1:1对其进行水洗,水洗抽滤后滤饼置于真空烘箱中于180℃烘干6h。

76.将烘干后的物料与硼酸进行混合,硼酸与前驱体质量比为0.6%:1,将得到的混合物置于碳化炉中在氧气气氛下280℃烧结10h,待自然冷却后,得到本发明所述的高镍正极材料。

77.该高镍正极材料相比于未掺杂sro的高镍正极材料容量稍有降低,循环容量保持率降低约1%。

78.实施例4锂配比1.03

79.将ncm880804前驱体ni

0.88

co

0.08

mn

0.04

(oh)2与一水合氢氧化锂按照前驱体中金属元素与锂源中锂元素的摩尔比为1.00:1.03进行混合,然后向上述混合物中加入mgo(150ppm)、zro2(2500ppm)和srco3(1000ppm),采用固相混合的方法将前驱体、氢氧化锂、添加剂混合均匀;将混合好的物料置于碳化炉中在氧气氛围下760℃烧结16h;烧结后的物料采用机械磨粉碎,然后过400目筛。

80.将上述过筛后的物料与纳米氧化铝包覆剂进行混合,纳米氧化铝与前驱体质量比为0.20%:1,将得到的混合物置于碳化炉中在氧气气氛下500℃烧结12h,待自然冷却后,按照固液比1:1对其进行水洗,水洗抽滤后滤饼置于真空烘箱中于180℃烘干6h。

81.将烘干后的物料与硼酸进行混合,硼酸与前驱体质量比为0.6%:1,将得到的混合物置于碳化炉中在氧气气氛下280℃烧结10h,待自然冷却后,得到本发明所述的高镍正极材料。

82.该高镍正极材料相比于未掺杂srco3的高镍正极材料相比容量和循环近似。

83.对比例

84.对比例1

85.重复实施例1的制备过程,区别仅在于:不掺杂srco3。

86.实验例

87.实验例1电场发射扫描电镜测试

88.对实施例1和对比例1制得的高镍正极材料进行电场发射扫描电镜测试,测试结果分别如图1和图2所示。

89.对比图1和图2可以看出,掺杂sr元素后,高镍正极材料的粒径增大,说明掺杂sr元素后确实会增大正极材料的粒径,该正极材料的粒径为0.2~0.8μm。

90.实验例2电化学性能测试

91.对实施例1和对比例1制得的高镍正极材料组装成锂离子电池后对其进行电化学性能测试,测试条件为:25℃,3.0~4.5v,1.0c倍率充放电,测试结果如图3所示。

92.由图3可以看出,对比例1未掺杂sr元素制得高镍正极材料循环50圈后的容量保持率为92.5%,而实施例1掺杂sr元素制得高镍正极材料循环50圈后的容量保持率为95.0%,说明掺杂sr元素确实有利于提高制得高镍正极材料的循环保持率。

93.实验例3xrd测试

94.对实施例1和对比例1制得高镍正极材料进行xrd测试,测试结果如图4所示。

95.由图4可以看出,掺杂sr元素后制得高镍正极材料的i003/i104的峰强比增加,说明掺杂sr元素后高镍正极材料的li/ni混排降低,主要是sr进入到晶格中支撑结构,使li

+

脱出后结构不会坍塌,仍然是完美的层状结构。

96.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1