一种可随意组合的复合材料电感及制作方法与流程

1.本发明涉及电感元件技术领域,具体涉及一种可随意组合的复合材料电感及制作方法。

背景技术:

2.作为电子元器件的电感,已被广泛应用在电脑、消费电子、通讯电子等各电子领域,而一体成型电感作为新秀,具有以下优点:低损耗、低阻抗、无引线端头、寄生电容小,采用一体成型结构,坚实牢固,磁路封闭、具有良好的磁屏蔽性和emi性能,体积小、封装简易,适合集成板密集自动安装,适用于大功率、大电流电路,可在高频环境(工作频率可达5mhz以上)和高温环境下仍保持优良的温升电流及饱和电流特性。现有一体成型电感的材质多种多样化,主要包括锰锌铁氧体、镍锌铁氧体、非晶合金粉末、铁硅铬合金软磁粉末、羰基铁粉等,但随着现代科技化步伐日益加速,用户对产品的选择不再单一化,单一材料、简单型号的电感已无法满足工程师们对复杂电路的设计要求,以及相对苛刻的实验使用需求。因此,为了避免现有技术中存在的缺点,有必要对现有技术做出改进。

技术实现要素:

3.本发明的目的在于克服现有技术中的缺点与不足,提供一种结构简单、使用方便的可随意组合的复合材料电感。

4.本发明的另一目的在于提供一种可随意组合的复合材料电感制作方法。

5.本发明是通过以下的技术方案实现的:

6.一种可随意组合的复合材料电感,包括电感母体及安装于所述电感母体内侧的电感组件,所述电感母体为铁硅铬合金电感母体或羰基铁电感母体,所述电感母体内设有电感线圈,所述电感组件设于所述电感线圈的内侧。

7.进一步,所述电感组件为锰锌铁氧体或镍锌铁氧体或非晶合金体或铁硅铬合金体末或羰基铁粉体。

8.进一步,所述电感母体的上部设有供所述电感组件安装的安装孔。

9.一种可随意组合的复合材料电感制作方法,包括以下步骤,

10.步骤一:粉末磷化,往母体粉末中加入磷酸、丙酮,充分搅拌后静置3h,再搅拌至干燥,再静置2h后烘烤,得到磷化后的母体粉末,过筛备用;

11.步骤二:粉末胶化,取称量好的树脂、固化剂和溶剂,充分搅拌,高速离散,制成胶化溶液,将胶化溶液加入到步骤一中磷化后的母体粉末中,充分搅拌,静置0.3h后再搅拌至干燥,之后选用合适目数的筛网造粒,然后将造粒好的母体粉末晾晒或吹风0.1h~1h,使其残留的丙酮全部挥发后,再进行烘烤干燥后,加入润滑剂,搅拌均匀得到胶化后的母体粉末,过筛、装袋备用;

12.步骤三:压铸成型,将步骤二中胶化后的母体粉末及电感线圈放到已制作好的模具中,合模高压成型,开模后取出,制得电感母体半成品;

13.步骤四:对步骤三中的电感母体半成品进行刷粉、烘烤、切脚、弯脚、整脚,制得电感母体;

14.步骤五:将电感组件安装到步骤四的电感母体上,制得电感成品。

15.进一步,所述步骤一中的母体粉末为铁硅铬合金粉末,所述铁硅铬合金粉末按质量百份比包括3.6%铬、4.5%硅及91.9%铁,所述磷酸的质量为所述铁硅铬合金粉末、磷酸及丙酮总质量的3

‰

,所述丙酮的质量为所述铁硅铬合金粉末、磷酸及丙酮总质量的15%。

16.进一步,所述步骤一中的母体粉末为羰基铁粉末,所述羰基铁粉末的铁含量为99.9%以上,所述磷酸的质量为所述羰基铁粉末、磷酸及丙酮总质量的3

‰

,所述丙酮的质量为所述羰基铁粉末、磷酸及丙酮总质量的10%。

17.进一步,所述步骤一中的烘烤温度为100℃,烘烤时间为4h。

18.进一步,所述步骤二中的溶剂为丙酮,所述树脂与所述固化剂的配比为25:12,所述丙酮的质量为所述树脂、固化剂及丙酮总质量的15%。

19.进一步,所述步骤二中的筛网目数为30目~60目,所述步骤二中的烘烤温度为70℃~100℃,烘烤时间为1h~3h。

20.进一步,所述步骤二中的润滑剂为硬脂酸锌。

21.相对于现有技术,本发明通过电感母体为承载母体,在安装电感母体上安装电感组件,通过模具成型预留安装不同材质电感组件的空间,使不同材质的电感组件均能按特性需求随意安装在电感母体上,电感组件可任意选择与电感母体自由组合,以获得各种想要的感值及产品特性,可充分满足业界对大电流电感器的多项应用,解决了各种不同材质、不同生产工艺、不同配方的电感需求问题,达到电感母体与电感组件的完美结合使用,满足工程师们对复杂电路的设计要求,以及相对苛刻的实验使用需求。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

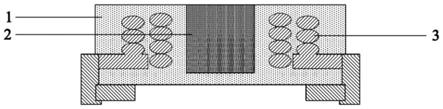

23.图1为本发明可随意组合的复合材料电感的结构示意图。

24.图中:1

‑

电感母体;2

‑

电感组件;3

‑

电感线圈。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.如图1所示本发明的一种可随意组合的复合材料电感,包括电感母体1及安装于电感母体1内侧的电感组件2,电感母体1为铁硅铬合金电感母体或羰基铁电感母体,电感母体1内设有电感线圈3,电感组件2设于电感线圈3的内侧。

27.电感组件2为锰锌铁氧体或镍锌铁氧体或非晶合金体或铁硅铬合金体末或羰基铁

粉体。

28.电感母体1的上部设有供电感组件2安装的安装孔,方便电感组件2安装,电感组件2可通过粘贴的方式或压合的方式安装到电感母体1上。

29.电感母体1上的安装孔为电感组件2的预留安装空间,形状各异(方形、柱状都有),其直径(或边长)为3mm~5mm。

30.一种可随意组合的复合材料电感制作方法,包括以下步骤,

31.步骤一:粉末磷化,往母体粉末中加入磷酸、丙酮,充分搅拌后静置3h,再搅拌至干燥,再静置2h后烘烤,得到磷化后的母体粉末,过筛备用;

32.步骤二:粉末胶化,取称量好的树脂、固化剂和溶剂,充分搅拌,高速离散,制成胶化溶液,将胶化溶液加入到步骤一中磷化后的母体粉末中,充分搅拌,静置0.3h后再搅拌至干燥,之后选用合适目数的筛网造粒,然后将造粒好的母体粉末晾晒或吹风0.1h~1h,使其残留的丙酮全部挥发后,再进行烘烤干燥后,加入润滑剂,搅拌均匀得到胶化后的母体粉末,过筛、装袋备用;

33.步骤三:压铸成型,将步骤二中胶化后的母体粉末及电感线圈放到已制作好的模具中,合模高压成型,开模后取出,制得电感母体半成品;

34.步骤四:对步骤三中的电感母体半成品进行刷粉、烘烤、切脚、弯脚、整脚,制得电感母体,烘烤过程可根据产品特性及客户要求,进行半程或全程烘烤,羰基铁粉类烘烤过程还需要:贴带

→

喷涂

→

烘烤

→

翻面

→

再喷涂

→

烘烤

→

撕胶带等作业工序;

35.步骤五:将电感组件安装到步骤四的电感母体上,制得电感成品。

36.步骤一中的母体粉末为铁硅铬合金粉末,铁硅铬合金粉末按质量百份比包括3.1%~3.9%铬、2.6%~5.5%硅及87.6%~94.9%铁,磷酸的质量为铁硅铬合金粉末、磷酸及丙酮总质量的2

‰

~4

‰

,丙酮的质量为铁硅铬合金粉末、磷酸及丙酮总质量的12%~18%,作为一种具体的实施方式,步骤一中的母体粉末为铁硅铬合金粉末,铁硅铬合金粉末按质量百份比包括3.6%铬、4.5%硅及91.9%铁,磷酸的质量为铁硅铬合金粉末、磷酸及丙酮总质量的3

‰

,丙酮的质量为铁硅铬合金粉末、磷酸及丙酮总质量的15%。

37.步骤一中的母体粉末为羰基铁粉末,羰基铁粉末的铁含量为99.9%以上,磷酸的质量为羰基铁粉末、磷酸及丙酮总质量的2

‰

~4

‰

,丙酮的质量为羰基铁粉末、磷酸及丙酮总质量的6%~14%,作为另一种具体的实施方式,步骤一中的母体粉末为羰基铁粉末,羰基铁粉末的铁含量为99.9%以上,磷酸的质量为羰基铁粉末、磷酸及丙酮总质量的3

‰

,丙酮的质量为羰基铁粉末、磷酸及丙酮总质量的10%。

38.铁硅铬合金粉末和羰基铁粉,特性差异大,尤其是防锈二者完全相反,较之铁硅铬合金粉末,羰基铁粉饱和好,但防锈差,需涂装,用于一体电感生产时其工序也更多,关于承载母体粉末的选择,需视产品特性及客户要求而定。

39.步骤一中的烘烤温度为80℃~120℃,烘烤时间为3h~5h,作为一种具体的实施方式,步骤一中的烘烤温度为100℃,烘烤时间为4h。

40.步骤二中的溶剂为丙酮,树脂与固化剂的配比为25:12,丙酮的质量为树脂、固化剂及丙酮总质量的10%~20%,作为一种具体的实施方式,步骤二中的溶剂为丙酮,树脂与固化剂的配比为25:12,丙酮的质量为树脂、固化剂及丙酮总质量的15%。

41.步骤二中的筛网目数为30目~60目,步骤二中的烘烤温度为70℃~100℃,烘烤时

间为1h~3h,作为一种具体的实施方式,步骤二中的筛网目数为40目,步骤二中的烘烤温度为80℃,烘烤时间为2h。

42.作为一种具体的实施方式,步骤二中的润滑剂为硬脂酸锌。

43.本发明通过电感母体为承载母体,在安装电感母体上安装电感组件,通过模具成型预留安装不同材质电感组件的空间,使不同材质的电感组件均能按特性需求随意安装在电感母体上,电感组件可任意选择与电感母体自由组合,以获得各种想要的感值及产品特性,可充分满足业界对大电流电感器的多项应用,解决了各种不同材质、不同生产工艺、不同配方的电感需求问题,达到电感母体与电感组件的完美结合使用,满足工程师们对复杂电路的设计要求,以及相对苛刻的实验使用需求。

44.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1