一种负极片和锂离子电池的制作方法

1.本发明涉及一种负极片和锂离子电池,涉及锂离子电池技术领域。

背景技术:

2.近几年来,消费类便携式电子产品销量呈爆发式增长。锂离子电池作为消费类便捷式电子产品的核心部件,为了解决产品“续航和充电焦虑”的问题,高能量密度也成为了锂离子电池的发展方向。

3.碳材料作为目前最成熟的负极材料,其比容量已基本被充分发挥,硅材料作为新兴的负极材料,其理论比容量高达4200mah/g,在现有的化学体系和材料的基础上,将硅材料和碳材料混合作为负极活性物质是一种较为理想的提高能量密度的方式。

4.但是,硅材料在充放电过程中体积易膨胀,使得负极活性物质在循环过程中结构崩塌,颗粒分化,负极活性物质之间以及负极活性物质和负极集流体之间丧失电子导电能力,加之硅材料本身导电性能较差,最终导致锂离子电池不可逆容量损失,影响锂离子电池的循环性能;此外,由于硅材料和碳材料导电性能和储锂量的差异,在充电过程中,硅材料和碳材料的电位和极化程度存在差异,使得硅材料的电位高,掺硅附近的石墨电位最低,导致负极片中锂离子浓度分布不均,容易出现析锂的问题,而析出的锂离子不仅会影响锂离子电池的循环性能,也给锂离子电池的安全造成隐患。

技术实现要素:

5.本发明提供一种负极片,用于缓解硅材料体积膨胀和负极片析锂的问题,提高锂离子电池的循环性能和安全性。

6.本发明第一方面提供了一种负极片,所述负极片包括负极集流体和设置在负极集流体表面的第一负极活性层,所述第一负极活性层包括复合硅材料和碳材料;

7.其中,所述复合硅材料包括若干个基体颗粒和分散于所述基体颗粒之间的导电材料,所述基体颗粒包括硅材料和粘附在硅材料部分表面的石墨颗粒,所述导电材料包括石墨烯和/或导电碳管,并形成网状结构;

8.所述复合硅材料与所述碳材料的d50的差值为0

‑

3.5μm,且所述复合硅材料的d90与d50的差值为3

‑

8μm,d50与d10的差值为4

‑

10μm。

9.本发明提供了一种负极片,依据目前负极片的常规结构,包括负极集流体以及设置在负极集流体表面的负极活性层,例如,图1为本发明一实施例提供的负极片的结构示意图,如图1所示,负极片包括负极集流体1以及设置在负极集流体1上表面的第一负极活性层2,当第一负极活性层2包括硅材料时,虽然可提高锂离子电池的能量密度,但会导致其循环性能和安全性变差,而本发明主要对硅材料进行改进得到了一种复合硅材料,以改善硅材料体积易膨胀和导电性差的问题,并将该复合硅材料与碳材料混合作为负极活性物质添加在第一负极活性层中,以提高锂离子电池的循环性能和安全性,具体地,该复合硅材料包括若干个基体颗粒和分散在基体颗粒之间的导电材料,其中,基体颗粒包括硅材料和粘附在

硅材料部分表面的石墨颗粒,可以理解的是,硅材料和石墨颗粒均为颗粒状固体材料,石墨颗粒粘附在硅材料表面并将硅材料包裹在内部,在充电过程中,粘附在硅材料表面的石墨颗粒可为硅材料提供锂离子的缓冲通道,从而降低硅材料和碳材料之间的电位和极化差异,缓解负极片析锂的问题;基体颗粒同样为颗粒状固体材料,基体颗粒与基体颗粒之间存在空隙,分散于基体颗粒空隙中的导电材料不仅可以提高硅材料的导电性,并且其形成的导电网络还可束缚硅材料的膨胀,从而提高锂离子电池的循环寿命;由于本申请对硅材料进行了包覆,复合硅材料的粒径会适当增大,当本发明提供的复合硅材料与碳材料混合作为负极活性物质时,复合硅材料和碳材料的d50的差值应当在0

‑

3.5μm之间,同时复合硅材料的粒径分布应当均一,即复合硅材料的d90与d50的差值为3

‑

8μm,d50与d10的差值为4

‑

10μm,通过复合硅材料粒径的控制,有助于缓解硅材料和碳材料之间的电位和极化差异,并保持第一负极活性层的孔隙率,保证锂离子电池的循环性能的安全性,可以理解的是,复合硅材料的d50可以大于或小于碳材料的d50,即∣复合硅材料的d50

‑

碳材料的d50∣=0

‑

3.5μm,而复合硅材料的d90与d50的差值是指d90

‑

d50=3

‑

8μm,d50与d10的差值是指d50

‑

d10=4

‑

10μm。综上,本申请提供的负极片包括复合硅材料,在保证锂离子电池能量密度提升的基础上,进一步提高了锂离子电池的循环性能和安全性。

10.为了进一步缓解负极片析锂的问题,参考复合硅材料的结构,可以在第一负极活性层远离集流体的表面设置第二负极活性层,所述第二负极活性层包括碳材料。

11.图2为本发明又一实施例提供的负极片的结构示意图,如图2所示,该负极片包括负极集流体1、依次层叠设置在负极集流体1表面的第一负极活性层2和第二负极活性层3,其中,第二负极活性层3包括碳材料,即不包括硅材料。本发明通过在第一负极活性层的表面设置仅包括碳材料的第二负极活性层,在快充过程中,锂离子通过第二负极活性层后再进入第一负极活性层,有利于进一步降低第一负极活性层表面的电位差异,缓解负极片析锂的问题,进一步提高锂离子电池的循环性能和安全性。

12.为了便于第一负极活性层和第二负极活性层的粘接,降低负极活性物质的极化程度,以及提高锂离子电池的动力学性能,第一负极活性层和第二负极活性层中碳材料的粒径差异不宜过大,并且将粒径较小的碳材料设置在极片表层,具体地,所述第一负极活性层中碳材料的d50大于所述第二负极活性层中碳材料的d50,且二者差值为3

‑

9μm。

13.进一步地,为了进一步提高第一负极活性层和第二负极活性层的孔隙率,提高锂离子电池的动力学性能,碳材料的粒径应均一,具体地,所述第二负极活性层中碳材料的d90与d50的差值为4

‑

10μm,d50与d10的差值为4

‑

8μm;所述第一负极活性层中碳材料的d90与d50的差值为6

‑

15μm。

14.随着负极片中复合硅材料的质量分数的不断提高,锂离子电池的能量密度也逐渐提高,但硅材料固有缺点却逐渐显著,因此,为了兼顾锂离子电池的综合性能,所述碳材料与所述复合硅材料的质量比为(75

‑

99.9):(0.1

‑

25),进一步地,所述碳材料与所述复合硅材料的质量比为(85

‑

97):(3

‑

15),实际制备过程中,可将复合硅材料和碳材料混合作为负极活性物质,并且为了使二者混合更加均匀,可将二者混合后进行研磨处理。

15.当负极片包括第二负极活性层时,二者的厚度对锂离子电池性能的影响不大,本领域技术人员可依据实际生产需要进行设置,具体地,所述第一负极活性层与所述第二负极活性层的厚度比为(1

‑

9):(9

‑

1),进一步地,所述第一负极活性层与所述第二负极活性层

的厚度比为(4

‑

6):(6

‑

4)。

16.为了使石墨颗粒均匀的粘附在硅材料表面,硅材料的d50可以大于石墨颗粒的d50,进一步地,硅材料的d50为4

‑

9μm,石墨颗粒的d50为3

‑

7μm。

17.本发明进一步提供了该复合硅材料的制备方法以便于本领域技术人员理解复合硅材料的结构,具体地,所述复合硅材料通过包括以下过程的制备方法得到:

18.将石墨颗粒粘附在硅材料表面后碳化得到所述基体颗粒;

19.将所述导电材料分散于溶剂中得到导电浆液;

20.将所述基体颗粒分散于所述导电浆液中,使石墨烯和导电碳管均匀分散于所述基体颗粒之间,得到所述复合硅材料。

21.以下就复合硅材料的制备方法进行详细阐述:

22.步骤1、将石墨颗粒粘附在硅材料表面后碳化得到所述基体颗粒;

23.硅材料为本领域常用材料,例如,硅材料为硅单质、硅的氧化物、硅的碳化物、硅的氮化物中的一种;石墨颗粒为目前负极活性物质常用材料,可通过商购得到,若购买到的硅材料和石墨颗粒的粒径略大,可对其进行研磨过筛处理;

24.其次,为了提高石墨颗粒与硅材料之间的结合力,可使用粘结剂将石墨颗粒粘附在硅材料表面,具体包括如下步骤:

25.将硅材料放入反应釜中,加入表面活性剂,随后将温度提高至270

‑

580℃后将沥青雾化并喷入所述反应釜内,得到表面包覆有沥青的硅材料;

26.加入所述石墨颗粒,并提高温度至750

‑

1080℃,得到表面粘附有石墨颗粒的硅材料;

27.将所述表面粘附有石墨颗粒的硅材料在850

‑

1600℃下碳化3

‑

7h后得到所述基体颗粒。

28.在本实施方式中,可使用沥青作为粘结剂,首先将硅材料放入反应釜中,加入表面活性剂,其中,表面活性剂可以为pvp,表面活性剂的质量为硅材料质量的1%;随后将温度提高至270

‑

580℃后将沥青雾化并喷入反应釜内,使得沥青均匀包覆在硅材料表面,得到表面包覆有沥青的硅材料,其中,为了提高沥青的雾化效果,可使用流动性较强的液体沥青,液体沥青与硅材料的质量比为(5

‑

15):(95

‑

85),进一步地,液体沥青与硅材料的质量比为10:90,整个过程中保持搅拌状态,确保沥青均匀的包覆在硅材料表面;

29.其次,加入石墨颗粒,将温度提高至750

‑

1080℃,保持该温度8

‑

17h,使得石墨颗粒均匀粘附在硅材料颗粒表面,具体地,所述表面包覆有沥青的硅材料和所述石墨颗粒的质量比为(10

‑

50):(50

‑

90),进一步地,所述表面包覆有沥青的硅材料和所述石墨颗粒的质量比为(20

‑

40):(60

‑

80);制备结束后,将反应产物冷却制备得到表面粘附有石墨颗粒的硅材料。此外,若制备得到的颗粒粒径过大,可使用800

‑

1100目筛网过滤;

30.最后,将制备得到的表面粘附有石墨颗粒的硅材料在850

‑

1600℃下碳化3

‑

7h,得到基体颗粒。

31.步骤2、将所述导电材料分散于溶剂中得到导电浆液;

32.其中,导电材料包括石墨烯和/或导电碳管,导电材料的质量为导电浆液质量的3

‑

10%,进一步地,所述导电材料的质量为导电浆液质量的5%,溶剂可以为无水乙醇;

33.当导电材料包括石墨烯时,可搭配导电碳管,导电碳管有助于防止石墨烯团聚,即

导电材料包括石墨烯和导电碳管,所述石墨烯和所述导电碳管的质量比为1:(1.25

‑

9);进一步地,所述石墨烯和所述导电碳管的质量比为1:4。

34.步骤3、将所述基体颗粒分散于所述导电浆液中,使得石墨烯和导电碳管均匀分散于所述基体颗粒之间,得到所述复合硅材料:

35.将步骤1制备得到的基体颗粒分散于步骤2制备得到的导电浆液中,具体地,所述基体颗粒的质量为所述导电浆液质量的43

‑

85%,进一步地,所述基体颗粒的质量为所述导电浆液质量的55

‑

80%,在60℃的水浴中进行搅拌,直到溶剂无水乙醇全部蒸发完,得到固体颗粒,并将固体颗粒进行初步研磨、干燥、球磨以及过滤后,得到复合硅材料。

36.综上,通过上述制备方法制备得到的复合硅材料,可提高硅材料的导电性,缓解硅材料体积易膨胀的问题,有助于提高锂离子电池的循环性能和安全性。

37.在制备得到复合硅材料的基础上,可与碳材料混合作为负极活性物质,其中,碳材料可以为人造石墨、天然石墨、中间相碳微球、软碳、硬碳、有机聚合物碳(即有机聚合物碳化后的产物)中的一种或多种,为了使碳材料和复合硅材料充分混合,可将碳材料和复合硅材料混合进行球磨,得到负极活性物质。

38.在制备得到负极活性物质的基础上,可按照质量百分含量将负极活性物质、导电剂、粘结剂和增稠剂加入溶剂去离子水中制备得到第一负极活性层浆液,第一负极活性层浆液的固含量为40

‑

45%,并将该第一负极活性层浆液均匀涂布在负极集流体表面制备得到第一负极活性层。

39.第二负极活性层的制备为本领域现有方法,具体地,将碳材料、导电剂、粘结剂和增稠剂加入溶剂去离子水中制备得到第二负极活性层浆液,将第二负极活性层浆液均匀涂布在第一负极活性层远离负极集流体的表面,制备得到第二负极活性层。

40.导电剂和粘结剂均可依据常规技术手段进行,例如,导电剂为导电碳黑、碳纤维、科琴黑、乙炔黑、碳纳米管和石墨烯中的一种或多种,粘结剂为聚偏二氟乙烯、丁苯胶乳、聚丙烯酸、聚四氟乙烯、聚氧化乙烯中的一种或多种;增稠剂为羧甲基纤维素钠。

41.本发明第二方面提供了一种锂离子电池,包括上述任一所述的负极片。

42.在本发明提供的负极片的基础上,本领域技术人员即可依据常规技术手段将本发明提供的负极片与正极片、隔膜通过卷绕或叠片的方式组合后封装,并注入电解液后化成得到锂离子电池。本发明提供的锂离子电池,具有较高的能量密度以及较好的循环性能和安全性。

43.本发明的实施,至少具有以下优势:

44.1、本申请提供的负极片在保证锂离子电池能量密度提升的基础上,进一步提高了锂离子电池的循环性能和安全性。

45.2、本发明通过在第一负极活性层的表面设置仅包括碳材料的第二负极活性层,有利于进一步降低第一负极活性层表面的电位差异,缓解析锂的问题,进一步提高锂离子电池的循环寿命和安全性。

46.3、本发明提供的锂离子电池,具有较高的能量密度以及较好的循环性能和安全性。

附图说明

47.图1为本发明一实施例提供的负极片的结构示意图;

48.图2为本发明又一实施例提供的负极片的结构示意图。

49.附图标记说明:

[0050]1‑

负极集流体;

[0051]2‑

第一负极活性层;

[0052]3‑

第二负极活性层。

具体实施方式

[0053]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0054]

以下实施例所使用的氧化亚硅购自贝特瑞新材料集团股份有限公司;石墨颗粒购自江西紫宸科技有限公司,石墨烯和导电碳管均购自江苏天奈科技股份有限公司。

[0055]

实施例1

[0056]

本实施例提供的复合硅材料的制备方法包括如下步骤:

[0057]

1、将d50为7μm的氧化亚硅投入反应釜内,加入1%的表面活性剂pvp,在45rmp的搅拌速度下同时将温度提高至310℃,随后将液体沥青雾化并喷至氧化亚硅表面,使得液体沥青均匀的包覆在氧化亚硅的表面,液体沥青与氧化亚硅的质量比为10:90;

[0058]

2、在100rmp的搅拌速度下,加入d50为4μm的石墨颗粒,表面包覆有沥青溶液的氧化亚硅和石墨颗粒的质量比为40:60;将温度至900℃并恒温10h,使得石墨颗粒均匀粘附在氧化亚硅颗粒表面,将冷却后的产物进行球磨和800

‑

1100目筛网过滤后,得到表面粘附有石墨颗粒的氧化亚硅,然后将表面粘附有石墨颗粒的氧化亚硅置于管式炉中在1200℃下碳化6小时,得到基体颗粒;

[0059]

3、将质量比为1:4的石墨烯和导电碳管分散于无水乙醇中,得到导电浆料,石墨烯和导电碳管的总质量为导电浆液质量的8%;

[0060]

4、将70质量份的基体颗粒放置于100质量份的导电浆料中,在60℃的水浴中进行搅拌,直至无水乙醇蒸发结束,得到固体颗粒,随后使用玛瑙研钵进行初步研磨、120℃下干燥、球磨、800

‑

1100目筛网过滤后,得到复合硅材料;

[0061]

该复合硅材料的d10为12μm,d50为18μm,d90为26μm。

[0062]

本实施例还提供了一种负极片,包括负极集流体铜箔以及依次层叠设置在铜箔表面的第一负极活性层和第二负极活性层,其中:

[0063]

第一负极活性层中包括96.9质量份的第一负极活性物质、0.5质量份的导电炭黑、1.3质量份的丁苯乳胶和1.3质量份的羧甲基纤维素钠,且第一负极活性物质中包括97质量份石墨和3质量份上述制备方法制备得到的复合硅材料,其中,石墨的d10为8μm,d50为16.5μm,d90为26μm;第一负极活性层的厚度为50μm。

[0064]

第二负极活性层中包括96.9质量份的石墨、0.5质量份的导电炭黑、1.3质量份的丁苯乳胶和1.3质量份的羧甲基纤维素钠,其中,石墨的d10为7μm,d50为12μm,d90为22μm;

第二负极活性层的厚度为50μm。

[0065]

本实施例提供的负极片的制备方法包括如下步骤:

[0066]

1、将97质量份的石墨和3质量份的复合硅材料混合并球磨2

‑

5min,得到负极活性物质,并将96.9质量份的该负极活性物质、0.5质量份的导电炭黑、1.3质量份的丁苯乳胶、1.3质量份的羧甲基纤维素钠溶于去离子水中制备得到第一负极活性层浆液,固含为45.3%;

[0067]

2、将96.9质量份的石墨、0.5质量份的导电炭黑、1.3质量份的丁苯乳胶、1.3质量份的羧甲基纤维素钠溶于去离子水中制备得到第二负极活性层浆液,固含为45.3%;

[0068]

3、将第一负极活性层浆液涂布在负极集流体铜箔的表面,得到第一负极活性层,再将第二负极活性层浆液涂布在第一负极活性层表面,得到第二负极活性层,最后烘干得到负极片。

[0069]

实施例2

[0070]

本实施例提供的复合硅材料的制备方法包括如下步骤:

[0071]

1、将d50为5μm的氧化亚硅投入反应釜内,加入1%的表面活性剂pvp,在45rmp的搅拌速度下同时将温度提高至310℃,随后将液体沥青雾化并喷至氧化亚硅表面,使得液体沥青均匀的包覆在氧化亚硅的表面,液体沥青与氧化亚硅的质量比为15:85;

[0072]

2、在100rmp的搅拌速度下,加入d50为3μm的石墨颗粒,表面包覆有沥青溶液的氧化亚硅和石墨颗粒的质量比为50:50;将温度至900℃并恒温10h,使得石墨颗粒均匀粘附在氧化亚硅颗粒表面,将冷却后的产物进行球磨和800

‑

1100目筛网过滤后,得到表面粘附有石墨颗粒的氧化亚硅,然后将表面粘附有石墨颗粒的氧化亚硅置于管式炉中在1200℃下碳化6小时,得到基体颗粒;

[0073]

3、将质量比为1:4的石墨烯和导电碳管分散于无水乙醇中,得到导电浆料,石墨烯和导电碳管的总质量为导电浆液质量的8%;

[0074]

4、将80质量份的基体颗粒放置于100质量份的导电浆料中,在60℃的水浴中进行搅拌,直至无水乙醇蒸发结束,得到固体颗粒,随后使用玛瑙研钵进行初步研磨、120℃下干燥、球磨、800

‑

1100目筛网过滤后,得到复合硅材料;

[0075]

该复合硅材料的d10为11μm,d50为16μm,d90为23μm。

[0076]

本实施例还提供了一种负极片,将上述制备方法制备得到的复合硅材料添加在第一负极活性层中,具体负极片结构和制备方法参考实施例1。

[0077]

实施例3

[0078]

本实施例提供的复合硅材料的制备方法包括如下步骤:

[0079]

1、将d50为4μm的氧化亚硅投入反应釜内,加入1%的表面活性剂pvp,在45rmp的搅拌速度下同时将温度提高至310℃,随后将液体沥青雾化并喷至氧化亚硅表面,使得液体沥青均匀的包覆在氧化亚硅的表面,液体沥青与氧化亚硅的质量比为15:85;

[0080]

2、在100rmp的搅拌速度下,加入d50为3μm的石墨颗粒,表面包覆有沥青溶液的氧化亚硅和石墨颗粒的质量比为50:50;将温度至900℃并恒温10h,使得石墨颗粒均匀粘附在氧化亚硅颗粒表面,将冷却后的产物进行球磨和800

‑

1100目筛网过滤后,得到表面粘附有石墨颗粒的氧化亚硅,然后将表面粘附有石墨颗粒的氧化亚硅置于管式炉中在1200℃下碳化6小时,得到基体颗粒;

[0081]

3、将质量比为1:4的石墨烯和导电碳管分散于无水乙醇中,得到导电浆料,石墨烯和导电碳管的总质量为导电浆液质量的8%;

[0082]

4、将80质量份的基体颗粒放置于100质量份的导电浆料中,在60℃的水浴中进行搅拌,直至无水乙醇蒸发结束,得到固体颗粒,随后使用玛瑙研钵进行初步研磨、120℃下干燥、球磨、800

‑

1100目筛网过滤后,得到复合硅材料;

[0083]

该复合硅材料的d10为9μm,d50为13μm,d90为21μm。

[0084]

本对比例提供的负极片可参考实施例1,区别在于第一负极活性层中复合硅材料由上述制备方法制备得到。

[0085]

实施例4

[0086]

本实施例提供的负极片可参考实施例1,区别在于第一负极活性物质由95质量份的石墨和5质量份实施例1提供的制备方法制备得到的复合硅材料组成。

[0087]

实施例5

[0088]

本实施例提供的负极片可参考实施例1,区别在于第一负极活性物质由92质量份的石墨和8质量份实施例1提供的制备方法制备得到的复合硅材料组成。

[0089]

实施例6

[0090]

本实施例提供的负极片可参考实施例1,区别在于第一负极活性物质由90质量份的石墨和10质量份实施例1提供的制备方法制备得到的复合硅材料组成。

[0091]

实施例7

[0092]

本实施例提供的负极片可参考实施例4,区别在于第一负极活性层的厚度为60μm,第二负极活性层的厚度为40μm。

[0093]

实施例8

[0094]

本实施例提供的负极片可参考实施例4,区别在于第一负极活性层的厚度为40μm,第二负极活性层的厚度为60μm。

[0095]

对比例1

[0096]

本对比例提供的负极片包括负极集流体铜箔和设置在铜箔表面的负极活性层,该负极活性层中包括96.9质量份的石墨、0.5质量份的导电炭黑、1.3质量份的丁苯乳胶和1.3质量份的羧甲基纤维素钠。

[0097]

负极活性层的厚度为100μm。

[0098]

对比例2

[0099]

本对比例提供的负极片可参考实施例1,区别在于第一负极活性物质包括97质量份的石墨和3质量份的氧化亚硅。

[0100]

对比例3

[0101]

本对比例提供的负极片可参考实施例4,区别在于第一负极活性物质包括95质量份的石墨和5质量份的氧化亚硅。

[0102]

对比例4

[0103]

本对比例提供的负极片可参考实施例6,区别在于第一负极活性物质包括90质量份的石墨和10质量份的氧化亚硅。

[0104]

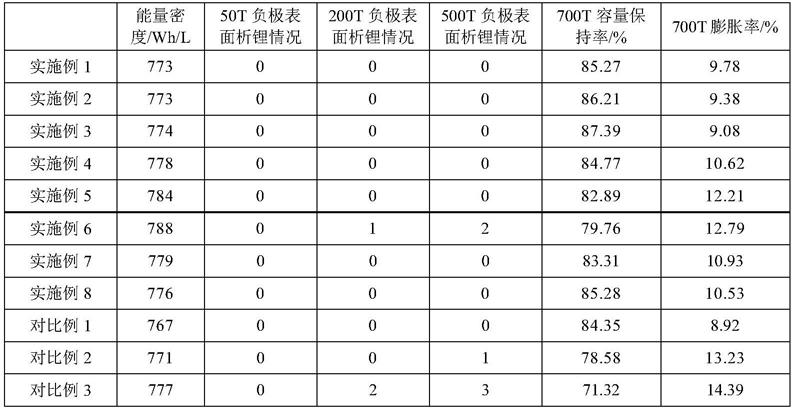

将实施例1

‑

8以及对比例1

‑

4提供的负极片搭配正极片、隔膜和电解液制备得到锂离子电池,并对锂离子电池的能量密度、析锂情况、容量保持率和膨胀率进行测试,测试结

果见表1:

[0105]

其中,正极片的制备方法包括:将97.2质量份的钴酸锂、1.5质量份的导电炭黑和1.3质量份的聚偏氟乙烯溶于nmp中,混合均匀后使用200目的筛网过滤,得到正极活性层浆液,随后将该正极活性层浆液均匀涂布在铝箔表面,在120℃下烘干得到正极片;

[0106]

将上述步骤制备得到的负极片、正极片和隔膜卷绕得到卷芯,用铝塑膜包装,烘烤去除水分后注入电解液(将碳酸丙烯酯(pc)、碳酸乙烯酯(ec)、碳酸二甲酯(dmc)和碳酸甲乙酯(emc)按照重量比1:1:0.5:1混合,随后加入lipf6得到电解液,其中lipf6的浓度为1mol/l),采用热压化成工艺化成得到锂离子电池。

[0107]

能量密度的测试方法包括:在25℃下对锂离子电池进行0.2c/0.2c充放电测试其放电能量,进一步测试得到锂离子电池的长度、高度及厚度;根据能量密度=放电能量/长度/高度/厚度,计算得到锂离子电池的能量密度;

[0108]

析锂情况的测试方法包括:在25℃下对锂离子电池进行1.0c阶梯充电/0.7c放电,并在不同循环次数下拆解锂离子电池观察负极片表面的析锂情况,并根据锂离子电池的析锂情况将其分为五个等级,并用0、1、2、3、4、5来表示,0代表不析锂,5代表严重析锂,1、2、3、4代表不同的析锂程度,数字越大代表析锂程度越严重;

[0109]

容量保持率的测试方法包括:将锂离子电池在25℃条件下进行1.0充电/0.7放电循环并测试锂离子电池的初始容量q1,并按2.0c/0.7c循环700t后测试锂离子电池的容量即为q2,容量保持率(%)=q2/q1*100%;

[0110]

膨胀率的测试方法包括:将锂离子电池在25℃下进行1.0充电/0.7放电,测试锂离子电池厚度p1,循环700t后测试锂离子电池的厚度p2,循环膨胀率(%)=(p2‑

p1)/p1*100%。

[0111]

表1实施例1

‑

8以及对比例1

‑

4提供的锂离子电池的测试结果

[0112][0113][0114]

根据实施例1

‑

7以及对比例1

‑

4提供的数据可知,本申请提供的负极片在提高锂离子电池能量密度的基础上,可进一步提高锂离子的循环性能和安全性。根据实施例1

‑

3提供的数据可知,基于复合硅材料的粒径不同,包含该复合硅材料的锂离子电池的综合性能也不相同;根据实施例1与4

‑

6提供的数据可知,随着复合硅材料质量分数的提高,锂离子电池的析锂情况越来越严重,容量保持率下降、膨胀率提高;根据实施例4与7

‑

8提供的数据可

知,随着第一负极活性层厚度的提高对锂离子电池的析锂情况影响不大,但会导致容量保持率下降、膨胀率提高,因此,需控制复合硅材料的质量分数,以兼顾锂离子电池的能量密度、循环性能和安全性。

[0115]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1