一种基板预植Au凸点的倒装焊工艺方法与流程

一种基板预植au凸点的倒装焊工艺方法

技术领域

1.本发明涉及倒装焊工艺技术领域,尤其是涉及一种基板预植au凸点的倒装焊工艺方法。

背景技术:

2.倒装焊技术因其具有更短的互连间距、更高密度的i/o等优点,而在高密度、微小型化封装中得到了广泛的应用,其芯片凸点类别主要有:涂覆焊料的cu球、焊料凸点(c4)、cu柱锡帽凸点(c2)、au凸点、ica(各向同性导电胶)凸点等,其中,焊料球凸点是最主要的凸点形式,具有最广泛的应用。

3.现有的焊料球凸点主要的倒装焊工艺方法包括:1)一次性热压倒装焊,但存在凸点数大量增加后,所需要的热压焊接压力随凸点数增加而不断增加的问题,对于某些压力敏感性器件不能适用,且过大的压力容易使芯片在焊接时直接发生碎裂;2)将助焊剂采用点涂或喷涂到基板上,或先将芯片凸点浸入助焊剂中,然后置于基板上进行倒装焊,随后在回流炉中回流,但主要存在的问题是,因芯片与基板之间的缝隙较小(一般<90微米),助焊剂很难清洗,助焊剂残留物削弱了下填料的界面粘接性能,则可能在其他环境应力测试中引起可靠性问题。

技术实现要素:

4.本发明要解决的技术问题是提供一种基板预植au凸点的倒装焊工艺方法,以解决现有倒装焊工艺中倒装焊芯片强度不高、助焊剂不易清洗的问题

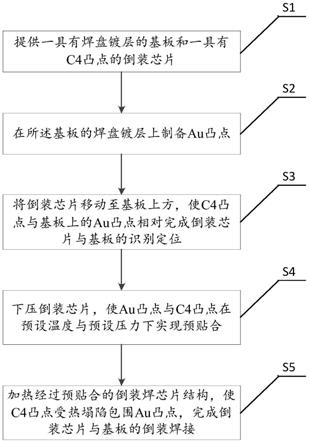

5.为解决上述问题,本发明提供一种基板预植au凸点的倒装焊工艺方法,具体包括以下步骤:

6.s1:提供一具有镀金焊盘的基板和一具有焊料球凸点的倒装芯片;

7.s2:在所述基板的镀金焊盘上制备au凸点;

8.s3:将倒装芯片移动至基板上方,使焊料球凸点与基板上的au凸点相对完成倒装芯片与基板的识别定位;

9.s4:下压倒装芯片,使au凸点与焊料球凸点在预设温度与预设压力下实现预贴合;

10.s5:加热经过预贴合的倒装焊芯片结构,使焊料球凸点受热塌陷包围au凸点,完成倒装芯片与基板的倒装焊接。

11.进一步的,所述步骤s5包括以下步骤:

12.s501:将经过预贴合的倒装焊芯片结构置于回流炉中;

13.s502:将所述回流炉的温度升至预设的回流温度,使焊料球凸点受热塌陷包围au凸点。

14.进一步的,在步骤s1中,所述基板的镀金焊盘包括镍镀层和金镀层,所述金镀层为最外层,且所述金镀层的厚度至少为0.3微米。

15.进一步的,在步骤s2中,所述au凸点上具有平整的端面,且所述au凸点之间的共面

性指标小于预设门限。

16.进一步的,所述预设门限为任意两个au凸点的高度差在3微米以内。

17.进一步的,在步骤s4中,将au凸点与焊料球凸点进行预贴合时,所述预设温度为高于焊料球凸点的固相线10℃,所述预设压力为5n。

18.进一步的,在步骤s502中,所述回流温度为高于焊料球凸点的液相线20℃~30℃。

19.进一步的,在步骤s502中,将所述回流炉的温度升至预设的回流温度过程中,还包括持续向回流炉中通入保护气体。

20.本发明将基板与倒装芯片进行倒装焊接之前,首先在低温、低焊接压力下对au凸点与焊料球凸点进行预贴合,使芯片在回流前的传递过程中不会发生移位,再采用高温回流工艺使焊料球凸点受热塌陷并包围au凸点,形成高强度的倒装焊,倒装焊过程中使用的焊接压力低,使得芯片承受的机械应力较低,不会造成芯片碎裂,并且整个过程不使用助焊剂,无需进行助焊剂的清洗过程,避免因助焊剂残留造成的污染,简化了整个工艺流程,极大提高了加工效率。

附图说明

21.图1为本发明一种基板预植au凸点的倒装焊工艺方法的较佳的实施方式的流程图。

22.图2为图1中步骤s2的示意图。

23.图3为图1中步骤s3的示意图。

24.图4为图1中步骤s4的示意图。

25.图5为图1中步骤s5的流程图。

26.图6为图1中步骤s5得到的倒装焊芯片的结构示意图。

具体实施方式

27.下面结合附图对本发明作进一步说明。

28.如图1所示,为本发明一种基板预植au凸点的倒装焊工艺方法的较佳的实施方式的流程图。本发明所述的一种基板预植au凸点的倒装焊工艺方法具体包括以下步骤:

29.s1:提供一具有镀金焊盘的基板1和一具有焊料球凸点20的倒装芯片2。

30.具体的,所述基板1上的镀金焊盘的数量与倒装芯片2上焊料球凸点20一一对应。在本实施方式中,所述基板1的镀金焊盘包括镍镀层和金镀层,所述金镀层为最外层,所述金镀层的厚度至少为0.3微米。在其他的实施方式中,所述镍镀层与金镀层之间还可增设一层钯镀层,以改善镍镀层与金镀层之间的粘合性,减小镀层表面的粗糙度。

31.s2:在所述基板1的镀金焊盘上制备au凸点10。

32.具体的,如图2所示,采用金丝键合机在基板1的镀金焊盘上均匀预植多个au凸点10,所述au凸点10的位置与焊料球凸点20的位置相对应,并控制键合参数,使au凸点10上具有平整的端面。为保证焊接强度,所述au凸点10之间的共面性指标小于预设门限,在本实施方式中,所述预设门限为任意两个au凸点10端面的高度差在3微米以内,也即端面最高的au凸点10与端面最低的au凸点10之间的高度差在3微米之内。

33.s3:将倒装芯片2移动至基板1上方,使焊料球凸点20与基板1上的au凸点10相对完

成倒装芯片2与基板1的识别定位。

34.具体的,如图3所示,将倒装芯片2具有焊料球凸点20的一面朝下,分别确定倒装芯片2与基板1的位置,然后调整倒装芯片2的位置,使倒装芯片2位于基板1的上方,并且倒装芯片2上焊料球凸点20与镀金焊盘上au凸点10一一对应,完成倒装芯片2与基板1的定位。

35.s4:下压倒装芯片2,使au凸点10与焊料球凸点20在预设温度与预设压力下实现预贴合。

36.具体的,如图4所示,向下移动倒装芯片2,使焊料球凸点20与对应的au凸点10接触,焊料球凸点20与au凸点10接触后,继续对倒装芯片2向下施加一预设大小的压力,同时加热至预设温度,使焊料球凸点20与au凸点10在预设压力和预设温度的作用下实现预贴合,避免倒装焊芯片结构在高温回流前的传递过程中发生移位。在本实施方式中,所述预设温度为高于焊料球凸点20的固相线10℃,所述预设压力为5n,该预设温度和预设压力均较低,使得倒装芯片2和基板1承受的机械应力也较低,能够有效避免芯片在倒装焊接的过程中发生碎裂。

37.s5:加热经过预贴合的倒装焊芯片结构,使焊料球凸点20受热塌陷包围au凸点10,完成倒装芯片2与基板1的倒装焊接。如图5所示,包括以下步骤:

38.s501:将经过预贴合的倒装焊芯片结构置于回流炉中。

39.具体的,将步骤s4中得到的经过预贴合的倒装焊芯片结构转移至密封的回流炉中,以便采用高温回流工艺对焊料球凸点20与au凸点10进行焊接。

40.s502:将所述回流炉的温度升至预设的回流温度,使焊料球凸点20受热塌陷包围au凸点10。

41.具体的,如图6所示,将回流炉中的温度升至预设的回流温度,使焊料球凸点20受热熔化并塌陷,以将au凸点10包围,形成高强度倒装焊结构;在本实施方式,所述预设的回流温度为高于焊料球凸点20液相线20℃~30℃。在对回流炉加热升温的过程中,持续向回流炉中通入保护气体,避免焊料球凸点20在熔化时受其他气体影响而导致焊料球凸点20表面的氧化物剧增;在本实施方式中,所述保护气体为氮气。

42.本发明在进行焊接之间,首先将基板1上的au凸点10与倒装芯片2上的焊料球凸点20在低温、低焊接压力下进行预贴合,保证芯片在回流前的传递过程中不会发生移位,然后采用高温回流工艺使焊料球凸点20受热塌陷并包围au凸点10,形成高强度的倒装焊,倒装焊过程中使用的焊接压力低,使得芯片承受的机械应力较低,不会造成芯片碎裂,并且整个过程不使用助焊剂,无需进行助焊剂的清洗过程,避免因助焊剂残留造成的污染,简化了整个工艺流程,极大提高了加工效率。

43.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1