一种扇出型封装结构及封装方法与流程

1.本发明实施例涉及集成电路封装技术领域,尤其涉及一种扇出型封装结构及封装方法。

背景技术:

2.目前,在集成电路的扇出型(fanout)封装工艺中,对被动器件进行塑封时,是将被动器件仅通过圆形胶膜粘贴在衬底上进行塑封。这种方式下,被动器件容易受塑封料的挤压力而发生倾斜或者偏移原位置,即被动器件容易被塑封料的挤压力冲歪。

技术实现要素:

3.本发明实施例提供一种扇出型封装结构及封装方法,以避免被动器件在塑封过程中被冲歪,降低被动器件塑封工艺的难度,保证被动器件的塑封效果,同时缩减集成电路扇出型封装的封装尺寸。

4.第一方面,本发明实施例提供了一种扇出型封装结构,所述扇出型封装结构包括:

5.第一塑封层和至少一个封装器件;

6.所述封装器件包括第一主动元件和/或被动元件、以及基板;所述第一主动元件和所述被动元件均焊接于所述基板上;所述第一塑封层包覆所述封装器件,且暴露所述基板远离所述第一主动元件和所述被动元件的表面。

7.可选的,所述封装器件还包括第一焊盘,所述第一焊盘设置于所述基板远离所述第一主动元件和所述被动元件的表面。

8.可选的,还包括第二主动元件,所述第二主动元件包括设置于所述第二主动元件表面的第二焊盘;

9.所述第一塑封层包覆所述第二主动元件,且暴露所述第二主动元件设置有所述第二焊盘的表面;

10.所述第二主动元件和所述封装器件位于所述第一塑封层的不同区域;

11.所述第二主动元件暴露于所述第一塑封层外的表面和所述基板暴露于所述第一塑封层外的表面位于同一平面。

12.可选的,所述封装器件还包括第二塑封层;

13.所述第二塑封层包覆所述第一主动元件和所述被动元件,且暴露所述基板远离所述第一主动元件和所述被动元件的表面。

14.可选的,所述基板包括印制电路板或者半蚀刻框架。

15.可选的,所述封装器件还包括阻焊层;

16.所述阻焊层设置于所述基板上,且覆盖所述基板远离所述第一主动元件和所述被动元件的表面;

17.所述阻焊层包括开窗口,所述第一焊盘位于所述开窗口内。

18.可选的,还包括钝化层,所述钝化层内有多条扇出型金属走线;所述钝化层位于所

述基板远离所述第一主动元件和所述被动元件的一侧;

19.所述扇出型金属走线从所述钝化层内部延伸至所述钝化层表面,而分别连接至所述封装器件和所述第二主动元件。

20.第二方面,本发明实施例还提供了一种扇出型封装方法,所述方法包括:

21.提供基板;

22.将第一主动元件和/或被动元件焊接于所述基板上,形成封装器件;

23.提供衬底;

24.将至少一个所述封装器件设置于所述衬底的一侧,其中每个所述封装器件的所述基板远离所述第一主动元件和所述被动元件的表面设置于所述衬底的一侧;

25.在所述封装器件远离所述衬底的一侧形成第一塑封层,其中,所述第一塑封层包覆所述封装器件;

26.移除所述衬底。

27.可选的,提供衬底之后还包括:在所述衬底的一侧形成胶膜;

28.将至少一个所述封装器件设置于所述衬底的一侧,其中每个所述封装器件的所述基板远离所述第一主动元件和所述被动元件的表面设置于所述衬底的一侧之前还包括:将第二主动元件设置有第二焊盘的表面设置于所述胶膜远离所述衬底的一侧;

29.将至少一个所述封装器件设置于所述衬底的一侧,其中每个所述封装器件的所述基板远离所述第一主动元件和所述被动元件的表面设置于所述衬底的一侧包括:将所述封装器件的所述基板远离所述第一主动元件和所述被动元件的表面设置于所述衬底的一侧未形成有所述胶膜的区域;

30.在所述封装器件远离所述衬底的一侧形成第一塑封层,其中,所述第一塑封层包覆所述封装器件包括:在所述第二主动元件和所述封装器件远离所述衬底的一侧形成第一塑封层,其中,所述第一塑封层包覆所述第二主动元件和所述封装器件;

31.移除所述衬底之后还包括:移除所述胶膜。

32.可选的,将第一主动元件和/或被动元件焊接于所述基板上,形成封装器件之后还包括:

33.在所述基板远离所述第一主动元件和所述被动元件的表面形成第一焊盘。

34.可选的,将第一主动元件和/或被动元件焊接于所述基板上,形成封装器件之后还包括:

35.在所述第一主动元件和所述被动元件远离所述基板的一侧形成第二塑封层,其中,所述第二塑封层包覆所述第一主动元件和所述被动元件且暴露所述基板远离所述第一主动元件和所述被动元件的表面。

36.可选的,在基板远离第一主动元件和被动元件的表面形成第一焊盘之前还包括:在所述基板远离所述第一主动元件和所述被动元件的表面形成阻焊层,所述阻焊层覆盖所述基板远离所述第一主动元件和所述被动元件的表面,所述阻焊层包括开窗口,所述开窗口用于设置第一焊盘。

37.本发明实施例提供的扇出型封装结构及封装方法,包括第一塑封层和至少一个封装器件,其中封装器件包括第一主动元件和/被动元件、以及基板,第一主动元件和被动元件均焊接于基板上;第一塑封层包覆封装器件,且暴露基板远离第一主动元件和被动元件

的表面。即本发明实施例是,将被动元件焊接在基板上形成独立的封装器件后,再通过第一塑封层对封装器件进行塑封,实现第一塑封层对被动元件的塑封。这样,第一塑封层对封装器件的塑封过程中,也即对被动元件的塑封过程中,因被动元件焊接在基板上,与基板牢固结合,从而被动器件不会受第一塑封层塑封料的挤压力而发生倾斜或者偏移原位置,即被动器件不会被第一塑封层塑封料的挤压力冲歪,以此避免了被动器件在塑封过程中被冲歪,保证了被动器件的塑封效果。本实施例的技术方案,能够避免被动器件在塑封过程中被冲歪,以此降低了被动器件塑封工艺的难度,从而有利于在集成电路中较小尺寸的被动元件的设置。

38.本实施例的技术方案,不仅适用于将被动元件焊接在基板上形成独立的封装器件后实现对被动元件的塑封,避免了被动元件在塑封过程中不被冲歪。还适用于将主动元件焊接在基板上形成独立的封装器件后实现对主动元件的塑封(这里的主动元件即第一主动元件,此时的第一主动元件可以是在塑封过程中容易被冲歪的主动元件),保证了主动元件在塑封过程中不被冲歪。还适用于将主动元件和被动元件焊接在同一基板上形成独立的封装器件后实现同时对主动元件和被动元件的塑封(这里的主动元件即第一主动元件,此时的第一主动元件可以是与被动元件具有一定设置关系的主动元件,例如在焊接于基板上之前与被动元件具有一定的空间位置关系和/或连接关系的主动元件),保证了主动元件和被动元件在塑封过程中均不会被冲歪,以及缩短了主动元件与被动元件的空间和/或连接距离,从而缩减了集成电路扇出型封装的整体封装尺寸。

附图说明

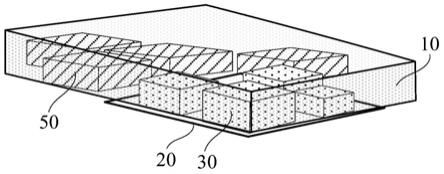

39.图1是本发明实施例提供的一种扇出型封装结构的示意图;

40.图2至图4是本发明实施例提供的一种扇出型封装结构中不同封装器件的结构示意图;

41.图5是图2中封装器件的背面结构示意图;

42.图6是本发明实施例提供的另一种封装器件的结构示意图;

43.图7是本发明实施例提供的另一种扇出型封装结构的示意图;

44.图8是本发明实施例提供的一种扇出型封装方法的流程示意图;

45.图9是本发明实施例提供的另一种扇出型封装方法的流程示意图。

具体实施方式

46.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

47.图1是本发明实施例提供的一种扇出型封装结构的示意图,图2至图4是本发明实施例提供的一种扇出型封装结构中不同封装器件的结构示意图,参见图1至图4,扇出型封装结构包括:第一塑封层10和至少一个封装器件100;封装器件100包括第一主动元件40和/或被动元件30、以及基板20;第一主动元件40和被动元件30均焊接于基板20上;第一塑封层10包覆封装器件100,且暴露基板20远离第一主动元件40和被动元件30的表面。

48.具体的,被动元件30可以是电阻、电容以及电感等元件。被动元件30还可以是其电

性焊盘较小或者电性焊盘所在表面较小,从而在塑封过程中容易被塑封料冲歪的元器件。

49.主动元件包括电晶体、微处理器以及芯片等元件,本实施例中,第一主动元件40可以是其电性焊盘较小或者电性焊盘所在表面较小、或者用于固定的引脚数量较少,从而在塑封过程中容易被塑封料冲歪的主动元件。第一主动元件40还可以是与上述被动元件30具有一定的空间位置关系和/或连接关系的主动元件。

50.第一主动元件40和/或被动元件30均焊接于基板20上,形成独立的封装器件100。第一主动元件40和/或被动元件30均焊接于基板20上,以此将第一主动元件40和被动元件30通过焊接的方式牢固的固定在基板20上,使得第一主动元件40和被动元件30与基板20的结合力大于其塑封过程中受到的塑封料施加的挤压力,从而其在塑封过程中不会被塑封料冲歪,保证塑封效果。例如将第一主动元件40和/或被动元件30通过回流焊工艺牢固的固定在基板20上。

51.封装器件100内第一主动元件40和被动元件30的个数均不作限定,可以是一个或者多个。示例性的,图2中封装器件100内仅包括多个被动元件30,即图2中多个被动元件30均焊接在基板20上,形成独立的封装器件100;图3中封装器件100内仅包括多个第一主动元件40,即图3中多个第一主动元件40均焊接在基板20上,形成独立的封装器件100;图4中封装器件100内包括一个第一主动元件40和多个被动元件30,即图4中一个第一主动元件40和多个被动元件30均焊接在基板20上,形成独立的封装器件100。

52.第一塑封层10可由塑封料固化而成型。第一塑封层10在第一主动元件40和被动元件30远离基板20的表面上形成,第一塑封层10包覆第一主动元件40和被动元件30且暴露基板20远离第一主动元件40和被动元件30的表面,也即第一塑封层10包覆封装器件100且暴露基板20远离第一主动元件40和被动元件30的表面,实现对第一主动元件40和被动元件30的塑封,也即实现对封装器件100的塑封。图1中示例性的第一塑封层10所塑封的封装器件100内仅包括多个被动元件30,实际中第一塑封层10所塑封的封装器件100也可以是如图3或者图4所示意的封装器件100。

53.本实施例中,将第一主动元件40或被动元件30均焊接在基板20上,形成独立的封装器件100后,通过第一塑封层10实现对封装器件100的塑封,也即实现对第一主动元件40或被动元件30的塑封。由于容易被塑封料冲歪的第一主动元件40或容易被塑封料冲歪的被动元件30牢固的焊接在基板20上,从而在后续通过第一塑封层10塑封时,便不会被塑封料冲歪,保证了第一主动元件40或被动元件30的塑封效果。

54.本实施例中,主动元件和被动元件30具有一定的空间位置关系的情况下,即主动元件和被动元件30的物理距离较大的情况下,此时若主动元件和被动元件30还需要建立连接关系,例如建立电连接关系,则需要设置较长的走线,耗费成本且会导致布线繁杂。针对这种情况,可以通过本实施例的技术方案,将所述主动元件作为第一主动元件40,从而和被动元件30均焊接在基板20上,形成如图4所示的封装器件100,在保证了所述主动元件和被动元件30在塑封过程中均不会冲歪的基础上,缩短了所述主动元件和被动元件30的物理距离,从而避免了需要设置较长走线,有利于节约成本简化布线,同时有利于缩减集成电路扇出型封装的整体封装尺寸。

55.本实施例的技术方案,出于第一主动元件40或被动元件30在塑封过程中容易被冲歪的考虑,将第一主动元件40或被动元件30焊接在基板20上,形成独立的封装器件100后再

进行塑封,保证了第一主动元件40或被动元件30在塑封过程中不会被冲歪。还出于主动元件距离被动元件30较远容易导致连接走线布线过长的考虑,将与被动元件30距离较远的主动元件作为第一主动元件40从而和被动元件30焊接在同一基板20上,缩减了所述主动元件和被动元件30之间的距离,保证了所述主动元件和被动元件30之间的电连接走线较短,从而有利于缩减集成电路扇出型封装的整体封装尺寸。不仅如此,焊接于同一基板20上的多个被动元件30也可以是出于缩短物理距离的考虑而共同形成一个独立的封装器件100,同样有利于缩减集成电路扇出型封装的整体封装尺寸。另外,本实施例的技术方案,基板20的引入不仅能够避免被动器件在塑封过程中被冲歪,也提升了对被动器件进行塑封的操作容易程度,以此降低了被动器件塑封工艺的难度,从而有利于在集成电路中更小尺寸的元器件的设置,进而进一步有利于缩减集成电路扇出型封装的整体封装尺寸。

56.本实施例中,封装器件100内的第一主动元件40和被动元件30集成于基板20上,集成于基板20上的各第一主动元件40和被动元件30之间可以通过基板20更方便的布设连接走线,同时有利于在基板20上的合适位置引出适应实际需要的pin脚实现与外部器件的电连接。

57.图5是图2中封装器件的背面结构示意图,可选的,封装器件100还包括第一焊盘70,第一焊盘70设置于基板20远离第一主动元件40和被动元件30的表面。

58.具体的,在基板20远离第一主动元件40和被动元件30的表面设置第一焊盘70,第一焊盘70用以实现第一主动元件40和被动元件30与外部器件的电连接。并且,在基板20远离第一主动元件40和被动元件30的表面设置第一焊盘70,第一焊盘70相对于第一主动元件40和被动元件30的电性焊盘而言,表面积较大,且表面积较为平坦,且抗损坏的能力较强,从而更便于封装器件100的封装,可以无需将封装器件100通过圆形胶膜粘贴在衬底上进行封装,而是直接将封装器件100放置在衬底上进行封装,不仅由于第一焊盘70的存在不会损坏第一主动元件40和被动元件30的电性焊盘,而且还能通过第一焊盘70保证第一主动元件40和被动元件30与外部器件电连接的实现。

59.本实施例中,第一焊盘70可通过电镀金属的方式实现,也可以通过刷锡膏的方式实现。示例性的,如图5中示意出了若干个第一焊盘70,将对于第一主动元件40的第一焊盘70和被动器件第一焊盘70均设置于基板20远离第一主动元件40和被动元件30的表面,以便于集成电路扇出型封装工艺的实现。

60.继续参考图5,可选的,封装器件100还包括阻焊层80;阻焊层80设置于基板20上,且覆盖基板20远离第一主动元件40和被动元件30的表面;阻焊层80包括开窗口81,第一焊盘70位于开窗口81内。

61.具体的,阻焊层80覆盖基板20远离第一主动元件40和被动元件30的表面,起到隔绝和防氧化的作用。在阻焊层80设置开窗口81,也即开口或者窗口,进而将第一焊盘70设置于开窗口81内,以便于封装器件100通过第一焊盘70实现引线,进而便于封装器件100通过第一焊盘70与外部器件建立电连接关系。

62.继续参考图1,可选的,扇出型封装结构还包括第二主动元件50,第二主动元件50包括设置于第二主动元件50表面的第二焊盘;第一塑封层10包覆第二主动元件50,且暴露第二主动元件50设置有第二焊盘的表面;第二主动元件50和封装器件100位于第一塑封层10的不同区域;第二主动元件50暴露于第一塑封层10外的表面和基板20暴露于第一塑封层

10外的表面位于同一平面。

63.具体的,第二主动元件50的第二焊盘(也即第二主动元件50的电性焊盘)的面积或体积较大,使得在对第二主动元件50进行塑封的过程中,仅将第二主动元件50通过圆形胶膜粘贴在衬底上便足以抵抗第一塑封层10塑封料对第二主动元件50的挤压力,使得第二主动元件50不会被冲歪,据此,第二主动元件50可无需焊接在基板20上,而直接和封装器件100一同通过第一塑封层10塑封。

64.第一塑封层10暴露第二主动元件50设置有第二焊盘的表面,以将第二主动元件50的第二焊盘暴露出来,便于第二主动元件50通过第二焊盘引线,实现与外部器件的电连接。

65.第二主动元件50和封装器件100位于第一塑封层10不同的区域,避免两者之间互相影响,也保证了对第二主动元件50和封装器件100的塑封效果,使得对两者的塑封效果不会彼此影响,并且不会影响两者与外部器件建立电连接关系。

66.第二主动元件50暴露于第一塑封层10的表面和基板20暴露于第一塑封层10的表面位于同一平面,这样有利于通过第一塑封层10对第二主动元件50和封装器件100的良好的封装效果,且便于塑封过程的简单进行。

67.图6是本发明实施例提供的另一种封装器件的结构示意图,可选的,封装器件100还包括第二塑封层60;第二塑封层60包覆第一主动元件40和被动元件30,且暴露基板20远离第一主动元件40和被动元件30的表面。

68.具体的,可以将第一主动元件40和/或被动元件30焊接在基板20上形成封装器件100后,直接通过第一塑封层10将所形成的封装器件100和第二主动元件50一同塑封。还可以将第一主动元件40和/或被动元件30焊接在基板20上形成封装器件100后,先通过第二塑封层60将第一主动元件40和被动元件30塑封,再通过第一塑封层10将已经第二塑封层60塑封过的第一主动元件40和被动元件30与第二主动元件50一同塑封,此时第二塑封层60位于第一塑封层10内,也即第二塑封层60内嵌于第一塑封层10,第二塑封层60被第一塑封层10包覆。

69.将所形成的封装器件100单独通过第二塑封层60塑封,使得所形成的封装器件100形成一个独立的封装完成的封装器件100,封装器件100整体体积较小,第二塑封层60的厚度可小于第一塑封层10的厚度,从而第二塑封层60塑封料对封装器件100的挤压力可小于第一塑封层10塑封料对封装器件100的挤压力。对封装器件100设置第二塑封层60后,更有利于封装器件100对第一塑封层10塑封料挤压力的抵抗,避免在和第二主动元件50一同塑封时被第一塑封层10塑封料冲歪,并且对封装器件100设置第二塑封层60,有利于在通过第一塑封层10塑封封装器件100之前保护封装器件100,使得在通过第一塑封层10塑封封装器件100之前封装器件100内的第一主动元件40和被动元件30不会轻易受到外界的损坏。

70.示例性的,参见图6,将第一主动元件40和被动元件30通过第二塑封层60塑封,使得所形成的封装器件100形成一个独立的封装完成的封装器件100,既有利于在通过第一塑封层10塑封封装器件100之前保护第一主动元件40和被动元件30,使得封装器件100便于被移动被施加操作,还有利于封装器件100对第一塑封层10塑封料挤压力的抵抗,避免在和第二主动元件50一同塑封时被第一塑封层10塑封料冲歪。

71.可选的,基板20包括印制电路板或者半蚀刻框架。

72.具体的,基板20为印制电路板时,焊接于印制电路板上的各第一主动元件40和被

动元件30之间的走线可以通过印制电路板布设,以及第一主动元件40和被动元件30与外部器件的走线均可以通过印制电路板布设。基板20为半蚀刻框架时,焊接于半蚀刻框架上的各第一主动元件40和被动元件30之间的走线可以通过半蚀刻框架实现,以及第一主动元件40和被动元件30与外部器件的走线均可以通过半蚀刻框架实现。

73.图7是本发明实施例提供的另一种扇出型封装结构的示意图,参见图7,可选的,扇出型封装结构还包括钝化层90,钝化层90位于基板20远离第一主动元件40和被动元件30的一侧,钝化层90内有多条扇出型金属走线;扇出型金属走线从钝化层90内部延伸至钝化层90表面,而分别连接至封装器件100和第二主动元件50。

74.具体的,多条扇出型金属走线图案形成于钝化层90中,也即钝化层90可用于填充多条扇出型金属走线图案之间的缝隙,起到隔离作用。扇出型金属走线从钝化层90内部延伸至钝化层90表面的部分,也即扇出型金属走线未被钝化层90覆盖的部分可连接至封装器件100或第二主动元件50,以此实现封装器件100和第二主动元件50的扇出型封装。

75.本发明实施例还提供了一种扇出型封装方法,图8是本发明实施例提供的一种扇出型封装方法的流程示意图,参见图8,所述方法包括:

76.s10,提供基板。

77.具体的,可参见图1,基板20可以是印制电路板或者半蚀刻框架。

78.s11,将第一主动元件和/或被动元件焊接于基板上,形成封装器件。

79.示例性的,可参考图2至图4,图2至图4示意了包括不同数量的第一主动元件40和被动元件30的封装器件100。

80.s12,提供衬底。

81.具体的,在对封装器件100进行塑封的过程中,衬底起到支撑作用。

82.s13,将至少一个封装器件设置于衬底的一侧,其中每个封装器件的基板远离第一主动元件和被动元件的表面设置于衬底的一侧。

83.具体的,将基板20远离第一主动元件40和被动元件30的表面设置于衬底的一侧,以便于在第一主动元件40和被动元件30远离基板20的表面形成塑封层。

84.s14,在封装器件远离衬底的一侧形成第一塑封层,其中,第一塑封层包覆封装器件。

85.具体的,可以将多个封装器件100一同通过第一塑封层10塑封。

86.s15,移除衬底。

87.具体的,移除衬底之后,剩余被第一塑封层10塑封好的至少一个封装器件100,被第一塑封层10塑封好的至少一个封装器件100呈一整体。

88.本发明实施例提供的扇出型封装方法与现有技术不同,现有技术中是将被动器件仅通过圆形胶膜粘贴在衬底上进行塑封,然而本实施例是先将第一主动元件40和/或被动元件30焊接在基板20上形成独立的封装器件100之后对封装器件100进行塑封,以对第一主动元件40和/或被动元件30进行塑封,以此能够较好的避免被动器件在塑封过程中被冲歪,保证被动器件的塑封效果。并且对形成的封装器件100进行塑封时可无需通过圆形胶膜将封装器件100粘贴在衬底上,而是可以直接将封装器件100放置在衬底的一侧即可进行塑封,不仅能够保证被动器件在塑封过程中不被冲歪,还能保证被动器件在塑封过程中不被损坏。

89.本发明实施例提供的上述任意技术方案所述的扇出型封装结构可以由上述扇出型封装方法制备得到,本发明实施例提供的扇出型封装方法与上述任意技术方案所述的扇出型封装结构,两者属于相同的发明构思,且能够实现相同的技术效果,重复内容此处不再赘述。

90.可选的,提供衬底之后还包括:在衬底的一侧形成胶膜。将至少一个封装器件100设置于衬底的一侧,其中每个封装器件100的基板20远离第一主动元件40和被动元件30的表面设置于衬底的一侧之前还包括:将第二主动元件50设置有第二焊盘的表面设置于胶膜远离衬底的一侧。将至少一个封装器件100设置于衬底的一侧,其中每个封装器件100的基板20远离第一主动元件40和被动元件30的表面设置于衬底的一侧包括:将封装器件100的基板20远离第一主动元件40和被动元件30的表面设置于衬底的一侧未形成有胶膜的区域。在封装器件100远离衬底的一侧形成第一塑封层10,其中,第一塑封层10包覆至少一个封装器件100包括:在第二主动元件50和封装器件100远离衬底的一侧形成第一塑封层10,其中,第一塑封层10包覆第二主动元件50和封装器件100。移除衬底之后还包括:移除胶膜。

91.图9是本发明实施例提供的另一种扇出型封装方法的流程示意图,参见图9,所述方法包括:

92.s20,提供基板。

93.s21,将第一主动元件和/或被动元件焊接于基板上,形成封装器件。

94.s22,提供衬底。

95.s23,在衬底的一侧形成胶膜。

96.s24,将第二主动元件设置有第二焊盘的表面设置于胶膜远离衬底的一侧。

97.具体的,第二焊盘即第二主动元件的电性焊盘,胶膜不仅提高了第二主动元件对衬底的黏附程度,还能够对第二焊盘起到保护作用。

98.s25,将封装器件的基板远离第一主动元件和被动元件的表面设置于衬底的一侧未形成有胶膜的区域。

99.具体的,通过封装器件100的形成,本实施例中在塑封过程中,封装器件100可无需通过圆形胶膜将封装器件100粘贴在衬底上,而是可以直接将封装器件100放置在衬底的一侧即可进行塑封,不仅能够保证被动器件在塑封过程中不被冲歪,还能保证被动器件在塑封过程中不被损坏。

100.s26,在第二主动元件和封装器件远离衬底的一侧形成第一塑封层,其中,第一塑封层包覆第二主动元件和封装器件。

101.s27,移除衬底。

102.s28,移除胶膜。

103.具体的,依次移除衬底和移除胶膜之后,可参考图1,剩余被第一塑封层塑封好的第二主动元件50和至少一个封装器件100,被第一塑封层10塑封好的第二主动元件50和至少一个封装器件100呈一整体。

104.可参考图5,可选的,将第一主动元件40和/或被动元件30焊接于基板20上,形成封装器件100之后还包括:在基板20远离第一主动元件40和被动元件30的表面形成第一焊盘70。具体的,图5示例性的示意出了第一焊盘70的结构。

105.可继续参考图5,可选的,在基板20远离第一主动元件40和被动元件30的表面形成

第一焊盘70之前还包括:在基板20远离第一主动元件40和被动元件30的表面形成阻焊层80,阻焊层80覆盖基板20远离第一主动元件40和被动元件30的表面,阻焊层80包括开窗口81,开窗口81内用于设置第一焊盘70。具体的,图5示例性的示意出了阻焊层80和开窗口81。

106.可参考图6,可选的,将第一主动元件40和/或被动元件30焊接于基板20上,形成封装器件100之后还包括:在第一主动元件40和被动元件30远离基板20的一侧形成第二塑封层60,其中,第二塑封层60包覆第一主动元件40和被动元件30且暴露基板20远离第一主动元件40和被动元件30的表面。具体的,图6示例性的示意出了形成的封装器件100还包括第二塑封层60。

107.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1