一种多芯低烟无卤阻燃电缆及其制备方法与流程

1.本发明涉及电缆技术领域,特别涉及一种多芯低烟无卤阻燃电缆及其制备方法。

背景技术:

2.电力作为当代社会的主要能源,其输送及信号信息的传递均离不开电线电缆,且随着经济社会快速发展,电力需求日益增长,大负荷、超高压输供电技术的应用日益普遍,电缆铺设距离显著增大,导致电线电缆火灾危险性日益突出。同时由于电缆的外护套和绝缘层一般是由塑料和橡胶材料制备而成,具有易燃性,当电缆在过载、短路、局部过热等故障或外热作用下,容易引起绝缘材料的绝缘电阻下降,从而会失去绝缘能力,甚至燃烧,引发火灾事故,造成重大的经济和安全损失。

3.为了趋避火灾,阻燃电缆的研究和应用成为重中之重。随着输供电技术的逐渐发展,多芯电缆已经取代了单芯电缆,使得电缆的趋肤效应减少,从而降低了线路的损耗。另外,现有的阻燃电缆一般采用的方法就是在绝缘、护套和填充等材料中添加含有卤素的卤化物和金属氧化物,从阻燃的角度来评价,这是极好的方法,但是,由于这些材料中含有卤化物,在燃烧时释放大量的烟雾和卤化氢气体,所以,火灾时的能见度低,给人员的安全疏散和消防带来很大的妨碍,而人则更多地为有毒气体窒息致死。

4.有鉴于此,确有必要提供一种新的多芯低烟无卤阻燃电缆以解决上述技术问题。

技术实现要素:

5.本发明的主要目的是提供一种多芯低烟无卤阻燃电缆及其制备方法,旨在解决目前阻燃电缆燃烧时发烟量大且会产生有害气体的问题。

6.为实现上述目的,第一方面,本发明提出了一种多芯低烟无卤阻燃电缆,包括:若干绝缘线芯、高阻燃填充物、包带、隔氧层和护套,若干所述绝缘线芯绞合成缆后由所述包带绕包,所述高阻燃填充物设置于所述绝缘线芯与所述包带之间,所述隔氧层挤包于所述包带外表面,所述护套挤包于所述隔氧层外表面;

7.每个所述绝缘线芯包括线芯导体以及包覆于所述线芯导体表面的耐火绝缘层,所述线芯导体由若干铜丝扭转绞合而成;

8.所述高阻燃填充物至少由聚丙烯纤维、聚乙烯醇纤维、氢氧化镁、甲基硅酸钠和硅藻土制成;

9.所述隔氧层至少由低烟无卤阻燃聚烯烃材料、低熔点玻璃粉、氢氧化镁、氢氧化铝和云母粉制成。

10.优选地,所述耐火绝缘层的材质为云母耐火带,所述云母耐火带包绕层数为2~6层。

11.优选地,所述包带的材质为无纤玻璃纤维。

12.优选地,所述护套至少由乙烯

‑

乙酸乙烯酯共聚物、弹性丙烯共聚物、复合阻燃剂、复合稳定剂和防老剂制成。

13.优选地,所述复合阻燃剂包括聚磷酸三聚氰胺、二乙基次膦酸铝、水合硼酸锌和纳米氧化石墨烯,所述复合稳定剂包括己二酸钙、硬脂酸锌、环氧化合物、马来酸单丁酯二丁基锡和水滑石,所述防老剂包括胺类防老剂tmdq和酚类防老剂dod。其中,复合阻燃剂中聚磷酸三聚氰胺和二乙基次膦酸铝具有协同作用,水合硼酸锌和纳米氧化石墨烯具有协同作用,在四者的共同作用下,使得复合阻燃剂具有更优异的阻燃性,进一步提高了电缆的阻燃性能,而且这四种原料均具有低烟无卤的特点。

14.优选地,若干铜丝扭转绞合后压紧成型为圆形、瓦形或扇形的线芯导体。

15.第二方面,本发明提出一种所述的多芯低烟无卤阻燃电缆的制备方法,包括以下步骤:

16.s1,将铜杆拉丝制成铜丝,将多根铜丝扭转绞合在一起,经过紧压成型,形成圆形、瓦形或扇形的线芯导体;

17.s2,在线芯导体的外表面包覆耐火绝缘层,得到绝缘线芯;

18.s3,将步骤s2得到的绝缘线芯进行成缆绞合后,利用包带对其进行绕包,然后再在绝缘线芯和包带之间设置高阻燃填充物;

19.s4,先在包带外表面挤包隔氧层,再在隔氧层外表面挤包护套。

20.优选地,步骤s3中所述高阻燃填充物的制备方法如下:

21.1)、称取20~35份聚丙烯纤维、15~20份聚乙烯醇纤维、5~15份氢氧化镁、3~6份甲基硅酸钠和4~8份硅藻土,备用;

22.2)、将聚丙烯纤维、聚乙烯醇纤维、氢氧化镁、甲基硅酸钠和硅藻土依次加入至搅拌器中,搅拌混合至泥状;

23.3)、将步骤2)所得置于温度为125~130℃的环境中,使其软化,然后将其浇筑至绝缘线芯与包带之间,冷却定型得到高阻燃填充物。

24.优选地,步骤s4中所述隔氧层的制备方法如下:

25.1)、称取40~60份低烟无卤阻燃聚烯烃材料、8~15份低熔点玻璃粉、5~15份氢氧化镁、3~8份氢氧化铝和3~5份云母粉,备用;

26.2)、将低熔点玻璃粉、氢氧化镁、氢氧化铝和云母粉加入至磨碎机中磨碎,然后过200目筛,得到混合粉料备用;

27.3)、将低烟无卤阻燃聚烯烃材料和步骤2)制得的混合粉料依次加入至挤塑机中,加入少量水,调节挤塑机温度至100~120℃,加工30~45min后,通过挤塑机机头挤包在包带上,冷却至室温,得到隔氧层。

28.优选地,步骤s4中所述护套的制备方法如下:

29.1)、称取20~30份乙烯

‑

乙酸乙烯酯共聚物、12~20份弹性丙烯共聚物、3~10份复合阻燃剂、2~5份复合稳定剂和1~3份防老剂,备用;

30.2)、将乙烯

‑

乙酸乙烯酯共聚物和弹性丙烯共聚物置于分散机内,调节转速为60~90rpm,搅拌15min,然后转移至磨砂机中,加入复合阻燃剂、复合稳定剂和防老剂,调节转速为500rpm,搅拌15min,使得各物料混合均匀;

31.3)、将物料转移至密炼机中,调节温度为125~135℃,混炼45min,冷却至室温,得到护套料;

32.将步骤3)得到的护套料加入至挤塑机中,通过挤塑机机头挤包在隔氧层上,然后

进行水冷或气冷,冷却定型得到护套。

33.相比于现有技术,本发明至少具有以下有益效果:

34.1)本发明通过绝缘线芯、高阻燃填充物、包带、隔氧层和护套等多层结构制成电缆,极大地提高了多芯电缆的力学性能和阻燃性能,且各原料环保无毒,不含卤素,燃烧时发烟量少,无有害气体产生。

35.2)本发明采用聚丙烯纤维、聚乙烯醇纤维、氢氧化镁、甲基硅酸钠和硅藻土作为高阻燃填充物的原料,这些环保无毒原料组分相互配伍、协同,其中,聚丙烯纤维和聚乙烯醇纤维可以提高电缆产品的抗冲击性和韧性,氢氧化镁、甲基硅酸钠和硅藻土作阻燃的基础原料,相互增效,使其阻燃耐火性能优异,综上,本发明的高阻燃填充物通过各原料相互配伍、协同,不仅具有优异的力学性能还具有优异的耐火阻燃性能。

36.3)本发明的隔氧层采用低烟无卤阻燃聚烯烃材料、低熔点玻璃粉、氢氧化镁、氢氧化铝和云母粉制成,各原料均符合环保无毒的要求,其中,低烟无卤阻燃聚烯烃材料兼具阻燃性和综合力学强度,不含卤素,不含环境激素,不含铅等重金属,不污染土壤,燃烧时发烟量少、无有害气体及腐蚀性气体产生,废弃处理时不对环境产生危害且可重复利用;氢氧化镁和氢氧化铝是阻燃耐火的基本材料,其与低烟无卤阻燃聚烯烃材料相互配合,进一步提高了隔氧层的阻燃耐火性能,而云母粉同时兼具良好的弹性、韧性、绝缘性、耐腐蚀性等,是优良的添加剂,添加于隔氧层能增强电缆的综合性能。

37.4)本发明的护套层采用乙烯

‑

乙酸乙烯酯共聚物、弹性丙烯共聚物、复合阻燃剂、复合稳定剂和防老剂制成,乙烯

‑

乙酸乙烯酯共聚物和弹性丙烯共聚物作为基体树脂,具有较好的力学性能,而复合阻燃剂具有优异的阻燃性能,同时具有低烟无卤的特点,复合稳定剂和防老剂则使得电缆具有更好的耐老化性能,通过以上各原料的协同配合,制备得到的多芯低烟无卤电缆其护套既具有优异的阻燃性,又具有较好的力学性能,同时具有低烟无卤的特点。

附图说明

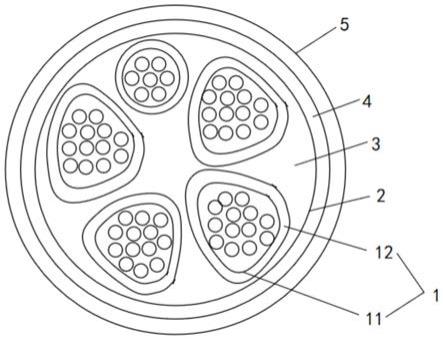

38.图1为本发明中多芯低烟无卤阻燃电缆的截面图。

39.其中,1

‑

绝缘线芯,2

‑

高阻燃填充物、3

‑

包带,4

‑

隔氧层,5

‑

护套,11

‑

导体线芯,12

‑

耐火绝缘层。

具体实施方式

40.下面对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

42.实施例1

43.多芯低烟无卤阻燃电缆的制备:

44.s1,将铜杆拉丝制成铜丝,将多根铜丝扭转绞合在一起,经过紧压成型,形成圆形、瓦形或扇形的线芯导体11;

45.s2,在线芯导体11的外表面包覆耐火绝缘层12,得到绝缘线芯1;

46.s3,将步骤s2得到的绝缘线芯1进行成缆绞合后,利用包带3对其进行绕包,然后再在绝缘线芯1和包带2之间设置高阻燃填充物2;

47.s4,先在包带2外表面挤包隔氧层4,再在隔氧层4外表面挤包护套5,制得截面图如图1所示的多芯低烟无卤阻燃电缆。

48.其中,步骤s3中高阻燃填充物的制备方法如下:

49.1)、称取28份聚丙烯纤维、18份聚乙烯醇纤维、10份氢氧化镁、5份甲基硅酸钠和6份硅藻土,备用;

50.2)、将聚丙烯纤维、聚乙烯醇纤维、氢氧化镁、甲基硅酸钠和硅藻土依次加入至搅拌器中,搅拌混合至泥状;

51.3)、将步骤2)所得置于温度为125~130℃的环境中,使其软化,然后将其浇筑至绝缘线芯与包带之间,冷却定型得到高阻燃填充物。

52.步骤s4中隔氧层的制备方法如下:

53.1)、称取50份低烟无卤阻燃聚烯烃材料、12份低熔点玻璃粉、10份氢氧化镁、6份氢氧化铝和4份云母粉,备用;

54.2)、将低熔点玻璃粉、氢氧化镁、氢氧化铝和云母粉加入至磨碎机中磨碎,然后过200目筛,得到混合粉料备用;

55.3)、将低烟无卤阻燃聚烯烃材料和步骤2)制得的混合粉料依次加入至挤塑机中,加入少量水,调节挤塑机温度至100~120℃,加工30~45min后,通过挤塑机机头挤包在包带上,冷却至室温,得到隔氧层。

56.步骤s4中护套的制备方法如下:

57.1)、称取25份乙烯

‑

乙酸乙烯酯共聚物、16份弹性丙烯共聚物、6份复合阻燃剂、3份复合稳定剂和2份防老剂,备用;

58.2)、将乙烯

‑

乙酸乙烯酯共聚物和弹性丙烯共聚物置于分散机内,调节转速为60~90rpm,搅拌15min,然后转移至磨砂机中,加入复合阻燃剂、复合稳定剂和防老剂,调节转速为500rpm,搅拌15min,使得各物料混合均匀;

59.3)、将物料转移至密炼机中,调节温度为125~135℃,混炼45min,冷却至室温,得到护套料;

60.4)、将步骤3)得到的护套料加入至挤塑机中,通过挤塑机机头挤包在隔氧层上,然后进行水冷或气冷,冷却定型得到护套。

61.其中,复合阻燃剂包括聚磷酸三聚氰胺、二乙基次膦酸铝、水合硼酸锌和纳米氧化石墨烯,复合稳定剂包括己二酸钙、硬脂酸锌、环氧化合物、马来酸单丁酯二丁基锡和水滑石,防老剂包括胺类防老剂tmdq和酚类防老剂dod。

62.实施例2

63.与实施例1不同的是:

64.步骤s3中高阻燃填充物的制备方法如下:

65.1)、称取20份聚丙烯纤维、15份聚乙烯醇纤维、5份氢氧化镁、3份甲基硅酸钠和4份硅藻土,备用;

66.2)、将聚丙烯纤维、聚乙烯醇纤维、氢氧化镁、甲基硅酸钠和硅藻土依次加入至搅

拌器中,搅拌混合至泥状;

67.3)、将步骤2)所得置于温度为125~130℃的环境中,使其软化,然后将其浇筑至绝缘线芯与包带之间,冷却定型得到高阻燃填充物。

68.其余同实施例1,这里不再赘述。

69.实施例3

70.与实施例1不同的是:

71.步骤s3中高阻燃填充物的制备方法如下:

72.1)、称取35份聚丙烯纤维、20份聚乙烯醇纤维、15份氢氧化镁、6份甲基硅酸钠和8份硅藻土,备用;

73.2)、将聚丙烯纤维、聚乙烯醇纤维、氢氧化镁、甲基硅酸钠和硅藻土依次加入至搅拌器中,搅拌混合至泥状;

74.3)、将步骤2)所得置于温度为125~130℃的环境中,使其软化,然后将其浇筑至绝缘线芯与包带之间,冷却定型得到高阻燃填充物。

75.其余同实施例1,这里不再赘述。

76.实施例4

77.与实施例1不同的是:

78.步骤s4中隔氧层的制备方法如下:

79.1)、称取40份低烟无卤阻燃聚烯烃材料、8份低熔点玻璃粉、5份氢氧化镁、3份氢氧化铝和3份云母粉,备用;

80.2)、将低熔点玻璃粉、氢氧化镁、氢氧化铝和云母粉加入至磨碎机中磨碎,然后过200目筛,得到混合粉料备用;

81.3)、将低烟无卤阻燃聚烯烃材料和步骤2)制得的混合粉料依次加入至挤塑机中,加入少量水,调节挤塑机温度至100~120℃,加工30~45min后,通过挤塑机机头挤包在包带上,冷却至室温,得到隔氧层。

82.其余同实施例1,这里不再赘述。

83.实施例5

84.与实施例1不同的是:

85.步骤s4中隔氧层的制备方法如下:

86.1)、称取60份低烟无卤阻燃聚烯烃材料、15份低熔点玻璃粉、15份氢氧化镁、8份氢氧化铝和5份云母粉,备用;

87.2)、将低熔点玻璃粉、氢氧化镁、氢氧化铝和云母粉加入至磨碎机中磨碎,然后过200目筛,得到混合粉料备用;

88.3)、将低烟无卤阻燃聚烯烃材料和步骤2)制得的混合粉料依次加入至挤塑机中,加入少量水,调节挤塑机温度至100~120℃,加工30~45min后,通过挤塑机机头挤包在包带上,冷却至室温,得到隔氧层。

89.其余同实施例1,这里不再赘述。

90.实施例6

91.与实施例1不同的是:

92.步骤s4中护套的制备方法如下:

93.1)、称取20份乙烯

‑

乙酸乙烯酯共聚物、12份弹性丙烯共聚物、3份复合阻燃剂、2份复合稳定剂和1份防老剂,备用;

94.2)、将乙烯

‑

乙酸乙烯酯共聚物和弹性丙烯共聚物置于分散机内,调节转速为60~90rpm,搅拌15min,然后转移至磨砂机中,加入复合阻燃剂、复合稳定剂和防老剂,调节转速为500rpm,搅拌15min,使得各物料混合均匀;

95.3)、将物料转移至密炼机中,调节温度为125~135℃,混炼45min,冷却至室温,得到护套料;

96.4)、将步骤3)得到的护套料加入至挤塑机中,通过挤塑机机头挤包在隔氧层上,然后进行水冷或气冷,冷却定型得到护套。

97.其余同实施例1,这里不再赘述。

98.实施例7

99.与实施例1不同的是:

100.步骤s4中护套的制备方法如下:

101.1)、称取30份乙烯

‑

乙酸乙烯酯共聚物、20份弹性丙烯共聚物、10份复合阻燃剂、5份复合稳定剂和3份防老剂,备用;

102.2)、将乙烯

‑

乙酸乙烯酯共聚物和弹性丙烯共聚物置于分散机内,调节转速为60~90rpm,搅拌15min,然后转移至磨砂机中,加入复合阻燃剂、复合稳定剂和防老剂,调节转速为500rpm,搅拌15min,使得各物料混合均匀;

103.3)、将物料转移至密炼机中,调节温度为125~135℃,混炼45min,冷却至室温,得到护套料;

104.4)、将步骤3)得到的护套料加入至挤塑机中,通过挤塑机机头挤包在隔氧层上,然后进行水冷或气冷,冷却定型得到护套。

105.其余同实施例1,这里不再赘述。

106.实施例8

107.与实施例1不同的是:

108.步骤s3中高阻燃填充物的制备方法如下:

109.1)、称取20份聚丙烯纤维、15份聚乙烯醇纤维、5份氢氧化镁、3份甲基硅酸钠和4份硅藻土,备用;

110.2)、将聚丙烯纤维、聚乙烯醇纤维、氢氧化镁、甲基硅酸钠和硅藻土依次加入至搅拌器中,搅拌混合至泥状;

111.3)、将步骤2)所得置于温度为125~130℃的环境中,使其软化,然后将其浇筑至绝缘线芯与包带之间,冷却定型得到高阻燃填充物。

112.步骤s4中隔氧层的制备方法如下:

113.1)、称取40份低烟无卤阻燃聚烯烃材料、8份低熔点玻璃粉、5份氢氧化镁、3份氢氧化铝和3份云母粉,备用;

114.2)、将低熔点玻璃粉、氢氧化镁、氢氧化铝和云母粉加入至磨碎机中磨碎,然后过200目筛,得到混合粉料备用;

115.3)、将低烟无卤阻燃聚烯烃材料和步骤2)制得的混合粉料依次加入至挤塑机中,加入少量水,调节挤塑机温度至100~120℃,加工30~45min后,通过挤塑机机头挤包在包

带上,冷却至室温,得到隔氧层。

116.步骤s4中护套的制备方法如下:

117.1)、称取20份乙烯

‑

乙酸乙烯酯共聚物、12份弹性丙烯共聚物、3份复合阻燃剂、2份复合稳定剂和1份防老剂,备用;

118.2)、将乙烯

‑

乙酸乙烯酯共聚物和弹性丙烯共聚物置于分散机内,调节转速为60~90rpm,搅拌15min,然后转移至磨砂机中,加入复合阻燃剂、复合稳定剂和防老剂,调节转速为500rpm,搅拌15min,使得各物料混合均匀;

119.3)、将物料转移至密炼机中,调节温度为125~135℃,混炼45min,冷却至室温,得到护套料;

120.4)、将步骤3)得到的护套料加入至挤塑机中,通过挤塑机机头挤包在隔氧层上,然后进行水冷或气冷,冷却定型得到护套。

121.其余同实施例1,这里不再赘述。

122.实施例9

123.与实施例1不同的是:

124.步骤s3中高阻燃填充物的制备方法如下:

125.1)、称取35份聚丙烯纤维、20份聚乙烯醇纤维、15份氢氧化镁、6份甲基硅酸钠和8份硅藻土,备用;

126.2)、将聚丙烯纤维、聚乙烯醇纤维、氢氧化镁、甲基硅酸钠和硅藻土依次加入至搅拌器中,搅拌混合至泥状;

127.3)、将步骤2)所得置于温度为125~130℃的环境中,使其软化,然后将其浇筑至绝缘线芯与包带之间,冷却定型得到高阻燃填充物。

128.步骤s4中隔氧层的制备方法如下:

129.1)、称取60份低烟无卤阻燃聚烯烃材料、15份低熔点玻璃粉、15份氢氧化镁、8份氢氧化铝和5份云母粉,备用;

130.2)、将低熔点玻璃粉、氢氧化镁、氢氧化铝和云母粉加入至磨碎机中磨碎,然后过200目筛,得到混合粉料备用;

131.3)、将低烟无卤阻燃聚烯烃材料和步骤2)制得的混合粉料依次加入至挤塑机中,加入少量水,调节挤塑机温度至100~120℃,加工30~45min后,通过挤塑机机头挤包在包带上,冷却至室温,得到隔氧层。

132.步骤s4中护套的制备方法如下:

133.1)、称取30份乙烯

‑

乙酸乙烯酯共聚物、20份弹性丙烯共聚物、10份复合阻燃剂、5份复合稳定剂和3份防老剂,备用;

134.2)、将乙烯

‑

乙酸乙烯酯共聚物和弹性丙烯共聚物置于分散机内,调节转速为60~90rpm,搅拌15min,然后转移至磨砂机中,加入复合阻燃剂、复合稳定剂和防老剂,调节转速为500rpm,搅拌15min,使得各物料混合均匀;

135.3)、将物料转移至密炼机中,调节温度为125~135℃,混炼45min,冷却至室温,得到护套料;

136.4)、将步骤3)得到的护套料加入至挤塑机中,通过挤塑机机头挤包在隔氧层上,然后进行水冷或气冷,冷却定型得到护套。

137.其余同实施例1,这里不再赘述。

138.对比例1

139.与实施例1不同的是:

140.本对比例的步骤s3中高阻燃填充物的制备方法如下:

141.1)、称取46份聚烯烃、21份卤系阻燃剂,备用;

142.2)、将聚烯烃和卤系阻燃剂依次加入至搅拌器中,搅拌混合至泥状;

143.3)、将步骤2)所得置于温度为125~130℃的环境中,使其软化,然后将其浇筑至绝缘线芯与包带之间,冷却定型得到高阻燃填充物。

144.其余同实施例1,这里不再赘述。

145.对比例2

146.与实施例1不同的是:

147.本对比例不设置隔氧层。

148.其余同实施例1,这里不再赘述。

149.对比例3

150.与实施例1不同的是:

151.本对比例的步骤s4中护套的制备方法如下:

152.1)、称取20~30份聚氯乙烯、3~10份复合阻燃剂、2~5份复合稳定剂和1~3份防老剂,备用;

153.2)、将聚氯乙烯置于分散机内,调节转速为60~90rpm,搅拌15min,然后转移至磨砂机中,加入复合阻燃剂、复合稳定剂和防老剂,调节转速为500rpm,搅拌15min,使得各物料混合均匀;

154.3)、将物料转移至密炼机中,调节温度为125~135℃,混炼45min,冷却至室温,得到护套料;

155.4)、将步骤3)得到的护套料加入至挤塑机中,通过挤塑机机头挤包在隔氧层上,然后进行水冷或气冷,冷却定型得到护套。

156.其余同实施例1,这里不再赘述。

157.对比例4

158.与实施例1不同的是:

159.本对比例中护套的制备采用的是阻燃剂磷酸三聚氰胺和水合硼酸锌。

160.其余同实施例1,这里不再赘述。

161.对比例5

162.与实施例1不同的是:

163.本对比例中护套的制备采用的是阻燃剂二乙基次膦酸铝和纳米氧化石墨烯。

164.其余同实施例1,这里不再赘述。

165.性能测试

166.对以上实施例和对比例制得的电缆进行性能测试,测试标准如下:

167.抗张强度、断裂伸长率:gb/t 2951;

168.氧指数:iso 4586;

169.烟密度透光率:gb/t 19651

‑

1998。

170.以上实施例和对比例制得的多芯低烟无卤阻燃电缆的性能测试结果如下表1所示。

171.表1测试结果

[0172][0173][0174]

由表1的测试结果可以看出,相比于对比例,实施例的多芯低烟无卤阻燃电缆抗张强度更大、断裂伸长率更大、氧指数更大、烟密度透光率更高,由此可见,本发明的多芯低烟无卤阻燃电缆力学性能和阻燃性能更优,而且还具有低烟无卤的特点。

[0175]

具体分析如下:

[0176]

1)由实施例1~9和对比例1对比可以看出,当阻燃填充物中添加的是传统阻燃填充物(聚烯烃和卤系阻燃剂)时,其得到的电缆力学性能和阻燃性能相对较差,而且烟密度透光率较低,说明产烟量较大。而当添加本发明的高阻燃填充物时,不仅力学性能和阻燃性能大大提升,而且烟气量大大减少。由此可见,本发明的高阻燃填充物能有效提升电缆的力学性能和阻燃性能,还能解决现有电缆燃烧时发烟量大的问题。

[0177]

2)由实施例1~9和对比例2对比可以看出,当电缆不含有隔氧层时,虽然烟密度透光率基本保持不变,但是其力学性能和阻燃性能较本发明含有隔氧层的有所下降。由此可见,本发明的隔氧层不仅燃烧时不会产生烟气,而且还能有效提升电缆的力学性能和阻燃性能。

[0178]

3)由实施例1~9和对比例3对比可以看出,当护套采用的是聚氯乙烯时,其力学性能性能明显差于本发明采用乙烯

‑

乙酸乙烯酯共聚物和弹性丙烯共聚物的,而且阻燃性能也稍有下降。由此可见,本发明的护套中采用乙烯

‑

乙酸乙烯酯共聚物和弹性丙烯共聚物能有效提高护套的力学性能和阻燃性能。

[0179]

4)由实施例1~9和对比例4~5对比可以看出,当护套中采用的阻燃剂仅是磷酸三聚氰胺和水合硼酸锌或者仅是二乙基次膦酸铝和纳米氧化石墨烯,其效果是明显差于同时添加四种阻燃剂的,而且同时添加四者阻燃剂的效果是远远优于对比例4和对比例5的叠加效果的,由此可见,本发明的阻燃剂是存在阻燃协同作用的。

[0180]

综上,本发明极大地提高了多芯电缆的力学性能和阻燃性能,且各原料环保无毒,不含卤素,燃烧时发烟量少,无有害气体产生。

[0181]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的构思下,利用本发明说明书所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1