线圈装置的制作方法

1.本发明涉及例如作为电感器等使用的线圈装置。

背景技术:

2.作为用作电感器等的线圈装置,已知有例如专利文献1所记载的线圈装置。专利文献1所记载的线圈装置具有两条导体和将两条导体配置于内部的芯。在专利文献1所记载的线圈装置中,通过在两条导体之间形成未配置磁性体的区域,而增加两条导体之间的磁耦合。

3.但是,在专利文献1所记载的线圈装置中,在其结构上,难以充分增大两条导体之间的磁耦合,要求可充分增大各导体间的磁耦合的技术。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2007-184509号公报

技术实现要素:

7.发明所要解决的问题

8.本发明是鉴于这种实际状况而研发的,其目的在于,提供磁耦合充分大的线圈装置。

9.用于解决问题的技术方案

10.为了实现上述目的,本发明的第一观点提供一种线圈装置,其具有:

11.第一导体;

12.第二导体,其配置于所述第一导体的内侧,至少一部分沿着所述第一导体延伸;

13.芯,其将所述第一导体和所述第二导体配置于内部,

14.至少在所述第一导体与所述第二导体之间形成有绝缘层。

15.本发明的第一观点的线圈装置具有第一导体和配置于第一导体的内侧且至少一部分沿着第一导体延伸的第二导体,至少在第一导体与第二导体之间形成有绝缘层。在该情况下,第一导体和第二导体隔开规定的间隔地重叠(双层)配置,但在这种配置下,可在第一导体与第二导体之间高效地传递磁通,能够充分增大第一导体与第二导体之间的磁耦合。另外,第一导体和第二导体经由介设于它们之间的绝缘层充分绝缘,因此,可防止在第一导体与第二导体之间产生短路不良,能够实现可靠性高的线圈装置。

16.优选的是,所述第二导体由扁平线构成,所述绝缘层由形成于该第二导体的表面的绝缘被膜构成。这样,通过将带绝缘被膜的扁平线用作第二导体,仅通过在第一导体的内侧重叠配置第二导体,可在第一导体与第二导体之间介设绝缘层,能够容易得到所述的效果。

17.优选的是,所述第一导体和所述第二导体经由形成于所述第二导体的表面的所述绝缘层熔接而成的熔接层连接。通过设为这种结构,可向第一导体与第二导体之间无间隙

地充填由熔接层构成的绝缘层,能够充分确保第一导体与第二导体之间的绝缘。

18.优选的是,所述绝缘层形成于所述芯与所述第一导体或所述第二导体之间。通过设为这种结构,将芯和第一导体或第二导体经由介设于它们之间的绝缘层充分绝缘,因此,可防止在芯与第一导体或第二导体之间产生短路不良,能够实现可靠性高的线圈装置。

19.优选的是,所述第一导体由在表面形成有镀敷层的导体板构成。通过设为这种结构,容易在第一导体的表面附着锡焊或导电性粘接剂等接合部件,能够将第一导体与安装基板的安装面牢固地连接。特别是在使用锡焊作为接合部件的情况下,可在第一导体的侧面容易形成焊锡圆角,由此,能够将第一导体与安装基板的安装面之间的连接设为牢固的连接。

20.优选的是,所述第二导体具有可与安装面对置的安装对置面,所述安装对置面由未形成所述绝缘层的可接合面和形成有所述绝缘层的非接合面构成,所述非接合面比所述可接合面接近所述第一导体地形成。在该情况下,容易在可接合面上附着所述的接合部件,另一方面,不易在非接合面上附着接合部件。因此,可通过非接合面阻止附着于可接合面的接合部件向第一导体露出,能够有效地防止在第一导体与第二导体之间产生短路不良。

21.优选的是,所述可接合面具有相对于安装面立起的立起部。通过设为这种结构,不仅在与安装基板的安装面的对置面,而且在立起部也可附着接合部件。因此,在使用锡焊作为接合部件的情况下,可在可接合面的立起部形成焊锡圆角,能够将第二导体与安装基板的安装面牢固地连接。另外,通过设为所述那样的结构,能够防止在第二导体的安装部形成例如焊球。

22.优选的是,在所述第一导体的端部形成有向外侧弯曲的外侧弯曲部,在所述第二导体的端部形成有向内侧弯曲的内侧弯曲部,所述外侧弯曲部的内表面的曲率半径比所述内侧弯曲部的外表面的曲率半径大。在该情况下,外侧弯曲部的内表面(第一导体的内表面中、外侧弯曲部所在的部分)的弯曲角度比内侧弯曲部的外表面(第二导体的外表面中、内侧弯曲部所在的部分)的弯曲角度变小。因此,内侧弯曲部的外表面在安装基板的安装面的附近急剧弯曲,与之相对,外侧弯曲部的内表面从远离安装基板的安装面的位置缓慢地弯曲。因此,在外侧弯曲部的内表面与内侧弯曲部的外表面之间形成较大的空间,能够在安装基板的安装面的周围,有效地防止在第一导体与第二导体之间产生短路不良。

23.优选的是,所述第一导体的与延伸方向垂直的截面面积比所述第二导体的与延伸方向垂直的截面面积大。通过设为这种结构,能够使第一导体的直流电阻比第二导体的直流电阻缩小。

24.优选的是,所述芯的底面配置于从安装面分开的位置。通过设为这种结构,可充分确保芯的底面与安装基板的安装面之间的绝缘,特别在通过金属磁性体等构成芯的情况下,能够有效地防止在芯的底面与安装基板的安装面之间产生短路不良。

25.优选的是,至少在所述芯的底面上形成有绝缘涂层。通过设为这种结构,能够经由绝缘涂层充分确保芯的底面与第二导体(或,第一导体)之间的绝缘、及芯的底面与安装基板的安装面之间的绝缘。

26.优选的是,所述第一导体的安装部和第二导体的安装部经由树脂衬垫绝缘。通过设为这种结构,能够有效地防止在第一安装部与第二安装部之间产生短路不良。

27.为了实现所述目的,本发明的第二观点提供一种线圈装置,其具有:

28.第一导体,其具有形成于一端部的第一外侧安装部和形成于另一端部的第二外侧安装部;

29.第二导体,其配置于所述第一导体的内侧,具有形成于一端部的第一内侧安装部和形成于另一端部的第二内侧安装部;

30.芯,其将所述第一导体和所述第二导体配置于内部;

31.树脂衬垫,其具有配置于所述第一外侧安装部与所述第一内侧安装部之间的第一侧方绝缘部、和配置于所述第二外侧安装部与所述第二内侧安装部之间的第二侧方绝缘部。

32.本发明的第二观点的线圈装置具有:第一导体,其具有形成于一端部的第一外侧安装部和形成于另一端部的第二外侧安装部;第二导体,其具有配置于第一导体的内侧且形成于一端部的第一内侧安装部和形成于另一端部的第二内侧安装部。即,本发明的第二观点的线圈装置中,与本发明的第一观点的线圈装置一样,将第一导体和第二导体隔开规定的间隔地重叠(双层)配置,因此,可在第一导体与第二导体之间高效地传递磁通,能够充分增大第一导体与第二导体之间的磁耦合。

33.另外,本发明的第二观点的线圈装置具有树脂衬垫,该树脂衬垫具有配置于第一外侧安装部与第一内侧安装部之间的第一侧方绝缘部、和配置于第二外侧安装部与第二内侧安装部之间的第二侧方绝缘部。通过在第一外侧安装部与第一内侧安装部之间配置第一侧方绝缘部,可经由第一侧方绝缘部充分确保它们之间的绝缘距离,能够将第一外侧安装部与第一内侧安装部充分绝缘。同样,通过第二外侧安装部与第二内侧安装部之间配置第二侧方绝缘部,可经由第二侧方绝缘部充分确保它们之间的绝缘距离,能够将第二外侧安装部与第二内侧安装部充分绝缘。因此,可防止在第一导体与第二导体之间产生短路不良,能够实现可靠性高的线圈装置。

34.优选的是,所述树脂衬垫的底面配置于比所述第一内侧安装部及所述第二内侧安装部各自的底面靠上方,并且配置于比所述第一外侧安装部及所述第二外侧安装部各自的底面靠上方。通过设为这种结构,在安装了树脂衬垫的状态下将线圈装置安装于安装基板时,可防止树脂衬垫与安装基板干涉(接触),能够充分确保线圈装置与安装基板之间的安装强度。

35.优选的是,所述树脂衬垫在所述第二导体的一端部与另一端部之间具有内侧绝缘部,该内侧绝缘部配置于所述芯的底面与所述第一内侧安装部之间,并且配置于所述芯的底面与所述第二内侧安装部之间。通过在芯的底面与第一内侧安装部之间配置内侧绝缘部(的一部分),可经由内侧绝缘部充分确保它们之间的绝缘距离,能够将芯的底面与第一内侧安装部充分绝缘。同样,通过在芯的底面与第二内侧安装部之间配置内侧绝缘部(的一部分),可经由内侧绝缘部充分确保它们之间的绝缘距离,能够将芯的底面与第二内侧安装部充分绝缘。

36.另外,通过在芯的底面与第一内侧安装部之间配置内侧绝缘部(的一部分),并通过内侧绝缘部(的一部分)弥补它们之间的空间,在将第一内侧安装部通过例如焊锡与安装基板的焊盘图案连接时,能够有效防止由于焊球连接第一内侧安装部和芯的底面的问题(短路不良的产生)。同样,通过在芯的底面与第二内侧安装部之间配置内侧绝缘部(的一部分),并通过内侧绝缘部(的一部分)弥补它们之间的空间,在将第二内侧安装部通过例如焊

锡与安装基板的焊盘图案连接时,能够有效防止由于焊球连接第二内侧安装部和芯的底面的问题(短路不良的产生)。

37.也可以是,在所述第一侧方绝缘部与所述内侧绝缘部的第一方向的一端之间形成有第一间隙,在所述第二侧方绝缘部与所述内侧绝缘部的第一方向的另一端之间形成有第二间隙,所述第一侧方绝缘部、所述第二侧方绝缘部、所述内侧绝缘部分别沿着与所述第一方向正交的第二方向延伸,所述树脂衬垫具有将所述第一侧方绝缘部、所述第二侧方绝缘部、所述内侧绝缘部各自的所述第二方向的一端沿着所述第一方向连接的第一连接部。通过设为这种结构,可经由第一间隙将第二导体的一端部嵌入树脂衬垫,并且经由第二间隙将第二导体的另一端部嵌入树脂衬垫,树脂衬垫相对于第二导体的安装变得容易。另外,通过将第一侧方绝缘部、第二侧方绝缘部、内侧绝缘部利用连接部连接,可构成经由连接部将它们一体化的树脂衬垫,与将它们以分体构成的情况相比,树脂衬垫相对于第二导体的安装变得容易。

38.优选的是,在所述第一连接部的上表面及下表面的至少一方形成有以向所述第二方向的外侧变低的方式倾斜的第一外侧倾斜部。相对于第二导体安装树脂衬垫后,例如,在进行将第一导体及第二导体安装于芯的处理的情况下,通过设为所述那样的结构,在该处理时,可防止树脂衬垫的连接部与芯的底面等干涉(接触),能够容易进行该处理。

39.优选的是,在位于所述第二方向的与所述第一连接部相反侧的所述内侧绝缘部的另一端,在所述内侧绝缘部的上表面及下表面的至少一方形成有以向所述第二方向的外侧变低的方式倾斜的第二外侧倾斜部。在设为这种结构情况下,在安装树脂衬垫相对于第二导体时,可防止树脂衬垫的内侧绝缘部与芯的底面等干涉(接触),树脂衬垫的安装变得顺畅。

40.优选的是,在位于所述第二方向的与所述第一连接部相反侧的所述内侧绝缘部的另一端,所述内侧绝缘部的沿着所述第一方向的宽度随着朝向所述第二方向的外侧变小。通过设为这种结构,在安装树脂衬垫相对于第二导体时,可防止树脂衬垫的第一方向的两端部与第二导体的一端及另一端干涉(接触),树脂衬垫的安装变得顺畅。

41.优选的是,所述树脂衬垫具有突出部,该突出部从所述树脂衬垫的底面突出,且在所述第一内侧安装部的第一前端部与所述第二内侧安装部的第二前端部之间配置至少一部分。通过设为这种结构,可经由突出部,将第一前端部与第二前端部良好地绝缘,例如能够防止由于焊球等连接它们的问题(短路不良的产生)。

42.优选的是,在所述树脂衬垫的底面上形成位于所述突出部的一侧的第一台阶面和位于所述突出部的另一侧的第二台阶面,所述第一内侧安装部抵接于所述第一台阶面,所述第二内侧安装部抵接于所述第二台阶面。通过设为这种结构,在第一台阶面上固定第一内侧安装部,并且在第二台阶面上固定第二内侧安装部,因此,能够将树脂衬垫以稳定的状态安装于第二导体。

43.也可以是,在所述第一侧方绝缘部与所述内侧绝缘部的第一方向的一端之间形成有第一间隙,在所述第二侧方绝缘部与所述内侧绝缘部的第一方向的另一端之间形成有第二间隙,所述第一侧方绝缘部、所述第二侧方绝缘部、所述内侧绝缘部分别沿着与所述第一方向正交的第二方向延伸,所述树脂衬垫具有:第一连接部,其将所述第一侧方绝缘部、所述第二侧方绝缘部、所述内侧绝缘部各自的所述第二方向的一端沿着所述第一方向连接;

第二连接部,其将所述第一侧方绝缘部、所述第二侧方绝缘部、所述内侧绝缘部各自的所述第二方向的另一端沿着所述第一方向连接。

44.在设为这种结构的情况下,第一间隙由第一侧方绝缘部、内侧绝缘部的第一方向的一端、第一连接部、第二连接部包围四方,第二间隙由第二侧方绝缘部、内侧绝缘部的第一方向的另一端、第一连接部、第二连接部包围四方。在向这种第一间隙及第二间隙中分别插入(插通)第二导体的一端部及另一端部的状态下,通过将例如树脂衬垫固定于芯的底面,能够将树脂衬垫以稳定的状态安装于芯。

45.优选的是,在所述树脂衬垫的底面上形成有位于所述第二方向的一侧的第一凹部和位于所述第二方向的另一侧的第二凹部,在所述第一凹部收容所述第一内侧安装部,在所述第二凹部收容所述第二内侧安装部。通过将第一内侧安装部收容于第一凹部,且将第二内侧安装部收容于第二凹部,可防止第一内侧安装部和第二内侧安装部露出至外部,能够良好地实现第一内侧安装部与第二内侧安装部之间的绝缘。

46.也可以是,所述树脂衬垫具有:第一臂部,其从所述第一连接部立起;第二臂部,其从所述第二连接部立起,在所述第一臂部的前端部形成有向所述第一方向的内侧突出的第一凸部,在所述第二臂部的前端部形成有向所述第一方向的内侧突出的第二凸部,在所述芯的第一方向的一侧的侧面形成有第一凹部,在所述芯的第一方向的另一侧的侧面形成有第二凹部,所述第一凸部与所述第一凹部卡合,所述第二凸部与所述第二凹部卡合。通过使第一凸部与第一凹部卡合,可将第一臂部固定于芯的第一方向的一侧的侧面。同样,通过使第二凸部与第二凹部卡合,可将第二臂部固定于芯的第一方向的另一侧的侧面。作为结果,能够经由第一臂部及第二臂部将树脂衬垫固定于芯。

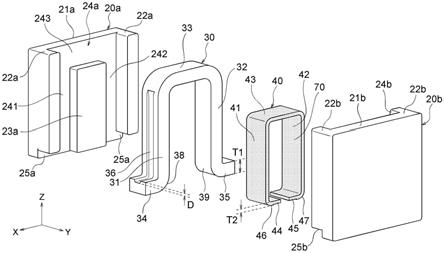

47.优选的是,在所述第一侧方绝缘部的表面上,在与所述第一外侧安装部面对面的位置形成有以向外侧变低的方式倾斜的第三倾斜部,在所述第二侧方绝缘部的表面上,在与所述第二外侧安装部面对面的位置形成有以向外侧变低的方式倾斜的第四倾斜部。通过在第一侧方绝缘部的表面上形成第三倾斜部,能够防止第一侧方绝缘部与第一外侧安装部干涉(接触)。同样,通过在第二侧方绝缘部的表面上形成第四倾斜部,能够防止第二侧方绝缘部与第二外侧安装部干涉(接触)。

48.也可以是,所述第一内侧安装部及所述第一外侧安装部的一方具有弯曲成大致l字状的弯曲形状,所述第一内侧安装部及所述第一外侧安装部的另一方具有大致直线形状,所述第二内侧安装部及所述第二外侧安装部的一方具有弯曲成大致l字状的弯曲形状,所述第二内侧安装部及所述第二外侧安装部的另一方具有大致直线形状。例如,通过将第一内侧安装部及第二内侧安装部的形状设为大致直线形状,可将第一导体的形状设为简单的形状,第一导体的加工变得容易。另外,通过将第一外侧安装部及第二外侧安装部的形状设为弯曲形状(大致l字形状),能够将第二导体以稳定的状态与安装基板的焊盘图案连接。

附图说明

49.图1a是本发明的第一实施方式的线圈装置的立体图。

50.图1b是图1a所示的线圈装置的俯视图。

51.图1c是在图1a所示的线圈装置上贴附了带部件时的俯视图。

52.图2是图1a所示的线圈装置的分解立体图。

53.图3是图1a所示的线圈装置的沿着iii-iii线的剖视图。

54.图4a是本发明的第二实施方式的线圈装置的立体图。

55.图4b是图4a所示的线圈装置的俯视图。

56.图5是图4a所示的线圈装置的分解立体图。

57.图6是图4a所示的线圈装置的沿着vi-vi线的剖视图。

58.图7是本发明的第三实施方式的线圈装置的立体图。

59.图8是图7所示的线圈装置的分解立体图。

60.图9是图7所示的线圈装置的沿着vii-vii线的剖视图。

61.图10是本发明的第四实施方式的线圈装置的立体图。

62.图11是图10所示的树脂衬垫的立体图。

63.图12是在图11所示的树脂衬垫上安装第二导体时的立体图。

64.图13是本发明的第五实施方式的线圈装置的立体图。

65.图14a是图13所示的树脂衬垫的立体图。

66.图14b是图14a所示的树脂衬垫的仰视立体图。

67.图15是表示图13所示的线圈装置的内侧的状态的侧视图。

68.图16a是对于图13所示的线圈装置的制造方法,用于以树脂衬垫相对于第二导体的安装方法为中心进行说明的立体图。

69.图16b是表示图16a的接续工序的立体图。

70.图16c是表示图16b的接续工序的立体图。

71.图16d是表示图16c的接续工序的立体图。

72.图17a是本发明的第六实施方式的线圈装置的立体图。

73.图17b是图17a所示的线圈装置的仰视图。

74.图18是图17a所示的树脂衬垫的立体图。

75.图19是表示图17a所示的线圈装置的内侧的状态的侧视图。

76.图20是本发明的第七实施方式的线圈装置的立体图。

77.图21是图20所示的第二芯的立体图。

78.图22是图20所示的树脂衬垫的立体图。

79.图23是表示图20所示的线圈装置的内侧的状态的侧视图。

80.图24a是本发明的第八实施方式的线圈装置的立体图。

81.图24b是图24a所示的线圈装置的仰视图。

82.图25是图24a所示的树脂衬垫的立体图。

83.图26是表示图24a所示的线圈装置的内侧的状态的侧视图。

84.图27是表示本发明的第九实施方式的线圈装置的内侧的状态的侧视图。

85.图28是图27所示的树脂衬垫的立体图。

86.图29是表示本发明的第十实施方式的线圈装置的内侧的状态的侧视图。

87.图30是图29所示的线圈装置的仰视图。

88.图31是表示图4a所示的线圈装置的变形例的内侧的状态的侧视图。

89.图32是图31所示的树脂衬垫的立体图。

90.图33a是表示图27所示的线圈装置的变形例的内侧的状态的侧视图。

91.图33b是图33a所示的线圈装置的仰视图。

具体实施方式

92.以下,基于附图所示的实施方式说明本发明。

93.第一实施方式

94.如图1a所示,本发明的第一实施方式的线圈装置10由大致长方体形状构成,作为用于电源电路等的耦合线圈发挥作用。线圈装置10的x轴方向宽度优选为3.0~20.0mm,y轴方向宽度优选为3.0~20.0mm,z轴方向宽度优选为3.0~20.0mm。

95.如图2所示,线圈装置10具有:第一芯20a、第二芯20b、第一导体30、第二导体40。第一导体30及第二导体40的任一方作为一次线圈发挥作用,另一方作为二次线圈发挥作用。后面叙述导体30、40的详情。

96.第一芯20a及第二芯20b分别具有相同形状,由所谓的e字形状构成。第一芯20a和第二芯20b以在y轴方向上对置的方式配置,使用粘接剂等接合。第一芯20a及第二芯20b由磁性体构成,例如,通过将由磁导率较高的磁性材料、例如ni-zn系铁氧体、或mn-zn系铁氧体、或金属磁性体等构成的磁性粉体进行成型及烧结而制作。

97.第一芯20a具有:第一基底部21a、一对第一外脚部22a、22a、配置于一对第一外脚部22a、22a各自之间的第一中脚部23a、第一槽部24a、第一侧方槽部25a、25a。第一基底部21a由大致平板形状(大致长方体形状)构成。

98.一对第一外脚部22a、22a分别在x轴方向上以规定的间隔形成于第一基底部21a的x轴方向的一侧及另一侧的端部。第一外脚部22a、22a分别从第一基底部21a的y轴方向的一侧的面向y轴方向的一侧突出规定长。第一外脚部22a、22a分别具有z轴方向上细长的形状,从第一基底部21a的z轴方向的上端延伸至下端部。

99.第一中脚部23a形成于第一基底部21a的x轴方向的大致中心部。第一中脚部23a从第一基底部21a的y轴方向的一侧的面向y轴方向的一侧突出规定长。第一中脚部23a具有z轴方向上细长的形状,从第一基底部21a的z轴方向的上部延伸至下端。第一中脚部23a的向y轴方向的突出宽度与第一外脚部22a的y轴方向的突出宽度大致相等。图示的例子中,第一中脚部23a的x轴方向宽度比第一外脚部22a的x轴方向宽度大,成为大致2~3倍程度。

100.如图3所示,在第一中脚部23a中与安装基板的安装面50对置的面上实施绝缘涂布,而形成有绝缘涂层26。绝缘涂层26通过环氧树脂或聚氨酯树脂等树脂系材料构成。绝缘涂层26的厚度优选为1~200μm。此外,绝缘涂层26也同样形成于第二芯20b的第二中脚部23b的底面。

101.如图2所示,第一槽部24a具有与第一导体30的形状对应的形状(大致u字形状),以沿着第一中脚部23a的周围的方式延伸。在第一槽部24a的内部可重叠地配置第一导体30及第二导体40。第一槽部24a具有第一侧方部241、第二侧方部242、上方部243。

102.第一侧方部241及第二侧方部242分别沿着z轴方向大致直线状地延伸,从第一基底部21a的z轴方向的上端部延伸至下端部。第一侧方部241形成于位于x轴方向的一侧的第一外脚部22a与第一中脚部23a之间,第二侧方部242形成于位于x轴方向的另一侧的第一外脚部22a与第一中脚部23a之间。第一侧方部241及第二侧方部242各自的x轴方向宽度比导体30、40各自的厚度(板厚)的和大。如后述,在第一侧方部241配置导体30、40的导体侧部

31、41,在第二侧方部242配置导体30、40的导体侧部32、42。

103.上方部243形成于第一基底部21a的上方,沿着x轴方向延伸。上方部243将第一侧方部241的上端部与第二侧方部242的上端部连接。上方部243的z轴方向宽度比导体30、40各自的厚度(板厚)的和大。如后述,在上方部243配置导体30、40的导体上部33、43。

104.一对第一侧方槽部25a、25a分别形成于位于x轴方向的一侧及另一侧的第一外脚部22a、22a的下方,沿着x轴方向向第一基底部21a的x轴方向的一端侧及另一端侧延伸。第一侧方槽部25a、25a分别与侧方部241、242的下端部连接,利用侧方部241、242和第一侧方槽部25a、25a形成大致l字状的槽部。第一侧方槽部25a、25a各自的z轴方向宽度与第一导体30的厚度(板厚)相同程度,或比其大。如后述,在第一侧方槽部25a、25a分别配置第一导体30的安装部34、35。

105.第二芯20b具有:第二基底部21b、一对第二外脚部22b、22b、配置于一对第二外脚部22b、22b各自之间的第二中脚部23b(图1b)、第二槽部24b、第二侧方槽部25b、25b。第二外脚部22b、22b与第一外脚部22a、22a对置地配置,第二中脚部23b与第一中脚部23a对置地配置。第二芯20b的形状与第一芯20a的形状一样,因此,对第二芯20b中的上述各部的形状的说明进行省略。

106.如图1b所示,第一芯20a与第二芯20b的组合可通过将位于y轴方向的与第一基底部21a相反侧的第一芯20a的一侧的面、和位于y轴方向的与第二基底部21b相反侧的第二芯20b的一侧的面经由粘接剂等(省略图示)接合而进行。更详细而言,芯20a、20b的外脚部22a、22b彼此及/或中脚部23a、23b彼此接合。

107.当使第一芯20a和第二芯20b在y轴方向上对置且组合时,在第一芯20a与第二芯20b之间,在形成有外脚部22a、22b的位置形成在y轴方向上具有规定宽度的间隙g1、g2,在形成有中脚部23a、23b的位置形成在y轴方向上具有规定宽度的间隙g3。

108.间隙g1在x轴方向上具有规定的长度,形成于位于x轴方向的一侧的第一外脚部22a及第二外脚部22b各自之间。间隙g2在x轴方向上具有规定的长度,形成于位于x轴方向的另一侧的第一外脚部22a及第二外脚部22b各自之间。间隙g1、g2的x轴方向的长度与外脚部22a、22b的x轴方向的长度相等。另外,间隙g1、g2在z轴方向上也具有规定的长度,该长度与外脚部22a、22b的z轴方向的长度相等。

109.间隙g3在x轴方向上具有规定的长度,形成于第一中脚部23a与第二中脚部23b之间。间隙g3的x轴方向的长度与中脚部23a、23b的x轴方向的长度相等。在图示的例子中,间隙g3的x轴方向的长度比间隙g1、g2的x轴方向的长度变长。另外,间隙g3在z轴方向上也具有规定的长度,其长度与第一中脚部23a、23b的z轴方向的长度相等。间隙g1~g3沿着第一芯20a与第二芯20b的分界部形成为相同直线状

110.间隙g1的y轴方向宽度w1优选为0.1~1.0mm,进一步优选为0.1~0.5mm。间隙g2及g3的y轴方向宽度也一样。此外,间隙g1~g3各自的y轴方向宽度也可以不同。

111.如图2所示,第一导体30由导体板构成,具有弯曲形状(大致u字形状)。第一导体30与第二导体40一起配置于第一芯20a与第二芯20b之间。作为构成第一导体30的材料,例如可举出铜及铜合金、银、镍等金属的良导体,但如果是导体材料,则没有特别限定。第一导体30通过例如对金属的板材进行机械加工而形成,但第一导体30的形成方法不限定于此。

112.在图示的例子中,第一导体30作为整体具有纵长形状,第一导体30的z轴方向的高

度比其x轴方向的宽度变大。第一导体30的与延伸方向垂直的截面面积比第二导体40的与延伸方向垂直的截面面积变大。另外,第一导体30的厚度(板厚)比第二导体40的厚度(板厚)变大。第一导体30的厚度优选为0.5~2.5mm,第二导体40的厚度优选为0.1~1mm。第一导体30的y轴方向的宽度也可以与第二导体40的y轴方向的宽度大致相等。

113.在第一导体30的表面整体形成有镀敷层。镀敷层由单层或多层构成,例如由镀cu、镀ni、镀sn、镀ni-sn、镀cu-ni-sn、镀ni-au、镀au等金属镀敷层构成。镀敷层通过在第一导体30的表面上实施例如电镀或非电镀而形成。镀敷层的厚度没有特别限定,但优选为1~30μm。

114.第一导体30具有:第一导体侧部31、第二导体侧部32、导体上部33、第一安装部(外侧安装部)34、第二安装部(外侧安装部)35。第一导体侧部31及第二导体侧部32分别沿着z轴方向延伸。第一导体30中,配置有第一导体侧部31的侧作为输入端子(或,输出端子)发挥作用,配置有第二导体侧部32的侧作为输出端子(或,输入端子)发挥作用。导体上部33沿着x轴方向延伸,将第一导体侧部31及第二导体侧部32各自连接。

115.第一安装部34及第二安装部35分别与第一导体30的一端部及另一端部,即第一导体侧部31及第二导体侧部32的下端部连续地(一体地)形成。安装部34、35向相对于导体侧部31、32大致垂直方向弯曲,并向x轴方向的外侧延伸。经由这些安装部34、35,可将第一导体30与安装基板的安装面50(图3)连接。第一导体30的向安装面50的接合经由例如焊锡或导电性粘接剂等接合部件进行。

116.如图1a所示,安装部34、35的端部(端面)从第一芯20a及第二芯20b的x轴方向的侧方向外部露出。另外,如图3所示,安装部34、35的下表面从第一芯20a及第二芯20b的下方向外部露出。通过这样使安装部34、35向外部露出,可将产生于安装部34、35的周边的热有效地散热至芯20a、20b的外部。

117.在第一导体侧部31与第一安装部34的分界附近形成有向x轴方向的外侧(与配置有第二导体40的侧相反侧)弯曲的第一外侧弯曲部38,在第二导体侧部32与第二安装部35的分界附近形成有向x轴方向的外侧弯曲的第二外侧弯曲部39。

118.如图1b及图2所示,在第一导体30的外表面形成有第一外侧切口部36及第二外侧切口部37。第一外侧切口部36形成于第一导体侧部31及第一安装部34的表面,沿着第一导体侧部31及第一安装部34的延伸方向(长边方向)延伸。第一外侧切口部36由凹槽构成,在其内侧形成有锥形面。第一外侧切口部36的形状与第一导体侧部31及第一安装部34构成的形状相等,成为大致l字状。第一外侧切口部36形成于第一导体侧部31及第一安装部34的y轴方向的大致中心部,从第一导体侧部31的上端连续地延伸至第一安装部34的端部。

119.第二外侧切口部37形成于第二导体侧部32及第二安装部35的表面,沿着第二导体侧部32及第二安装部35的延伸方向(长边方向)延伸。第二外侧切口部37由凹槽构成,在其内侧形成有锥形面。第二外侧切口部37的形状与第二导体侧部32及第二安装部35构成的形状相等,成为大致l字状。第二外侧切口部37形成于第二导体侧部32及第二安装部35的y轴方向的大致中心部,从第二导体侧部32的上端连续地延伸至第二安装部35的端部。

120.外侧切口部36、37在与间隙g1、g2对应的位置(接近间隙g1、g2的位置)形成于第一导体30。更详细而言,外侧切口部36、37以沿着与第一导体30相邻的外脚部22a、22b的外脚缘部22a1、22b1,在z轴方向上延伸的方式形成于导体侧部31、32。另外,外侧切口部36、37以

沿着外脚部22a、22b的下端部,在x轴方向上延伸的方式形成于安装部34、35。

121.第一外侧切口部36与间隙g1的x轴方向的另一端侧对置(面向),在与间隙g1对应的位置,第一导体30的表面与间隙g1的x轴方向的另一端侧的距离分离与第一外侧切口部36的深度d对应的距离。第二外侧切口部37与间隙g2的x轴方向的一端侧对置(面向),在与间隙g2对应的位置,第一导体30的表面与间隙g2的x轴方向的一端侧的距离分离与第二外侧切口部37的深度对应的距离。

122.外侧切口部36、37的y轴方向宽度比间隙g1、g2的y轴方向宽度变大。第一外侧切口部36的y轴方向宽度w2与间隙g1的y轴方向宽度w1的比w2/w1优选为0.5~10,进一步优选为1~7,特别优选为3~5。第二外侧切口部37的y轴方向宽度与间隙g2的y轴方向宽度的比也一样。

123.第一外侧切口部36的y轴方向宽度w2与第一导体30的y轴方向宽度w3的比w2/w3优选为0.2~0.8,进一步优选为0.3~0.5。第二外侧切口部37的y轴方向宽度与第一导体30的y轴方向宽度的比也一样。

124.第一外侧切口部36的深度d与第一导体30的厚度t1的比d/t1优选为0.1~0.5,进一步优选为0.2~0.4。第二外侧切口部37的深度与第一导体30的厚度t1的比也一样。

125.第一外侧切口部36的深度d与间隙g1的y轴方向宽度w1的关系优选为d>w1,但不限定于此。上述深度d与上述宽度w1的比d/w1优选为0.5~5,进一步优选为1~3。第二外侧切口部37的深度与间隙g2的y轴方向宽度的关系也一样。

126.在本实施方式中,通过上述那样确定w2/w1、w2/w3、d/t1或d/w1的各值,或设为d>w1,可在与间隙g1、g2对应的位置防止间隙g1、g2中产生的漏磁通与导体侧部31、32及安装部34、35碰撞。

127.如图2所示,第二导体40由扁平线构成,具有弯曲形状(大致u字形状)。第二导体40可通过与第一导体30同样的材料构成。第二导体40与第一导体30一起配置于芯20a、20b的内部(槽部24a、24b的内部)。在槽部24a、24b的内部配置导体30、40时,将第二导体40隔开规定的间隔地配置于第一导体30的内侧,将中脚部23a、23b配置于第二导体40的内侧,将外脚部22a、22b配置于第一导体30的外侧。

128.在图示的例子中,第二导体40具有纵长形状,第二导体40的z轴方向的高度比其x轴方向的长度变长。第二导体40比第一导体30小,在该配置时,由第一导体30包围。

129.第二导体40具有:第一导体侧部41、第二导体侧部42、导体上部43、第一安装部(内侧安装部)44、第二安装部(内侧安装部)45。第一导体侧部41及第二导体侧部42分别沿着z轴方向延伸,在x轴方向上对置地配置。第二导体40中,配置有第一导体侧部41的侧作为输入端子(或,输出端子)发挥作用,配置有第二导体侧部42的侧作为输出端子(或,输入端子)发挥作用。

130.第二导体40的第一导体侧部41沿着第一导体30的第一导体侧部31大致平行地延伸,第二导体40的第二导体侧部42沿着第一导体30的第二导体侧部32大致平行地延伸。

131.导体上部43沿着x轴方向延伸,将第一导体侧部41及第二导体侧部42各自的上端部连接。第二导体40的导体上部43沿着第一导体30的导体上部33大致平行地延伸。

132.第一安装部44及第二安装部45分别与第二导体40的一端部及另一端部,即第一导体侧部41及第二导体侧部42的下端部连续地(一体地)形成。

133.安装部44、45向相对于导体侧部41、42大致垂直方向弯曲,并向x轴方向的内侧延伸。如图3所示,安装部44、45沿着中脚部23a、23b的底面延伸,在安装部44、45的上表面与中脚部23a、23b的底面之间形成有规定宽度的间隙。此外,如上述,在中脚部23a、23b的底面上形成有绝缘涂层26,因此,中脚部23a、23b与安装部44、45良好地绝缘。

134.关于x轴方向,第二导体40的第一安装部44的延伸方向与第一导体30的第一安装部34的延伸方向成为相反方向。另外,关于x轴方向,第二导体40的第二安装部45的延伸方向与第一导体30的第二安装部35的延伸方向成为相反方向。

135.经由这些安装部44、45,可将第二导体40与安装基板的安装面50连接。第二导体40的向安装面50的接合经由例如焊锡或导电性粘接剂等接合部件进行。

136.安装部44、45的下表面从第一芯20a及第二芯20b的下方向外部露出。通过这样使安装部44、45向外部露出,可将产生于安装部44、45的周边的热有效地散热至芯20a、20b的外部。

137.安装部44、45具有可与安装基板的安装面50对置的安装对置面440、450。安装对置面440、450是与安装面50连接的面。后面叙述安装对置面440、450的详情。

138.在第一导体30与第二导体40之间形成有绝缘层70。绝缘层70介设于第一导体30与第二导体40之间,发挥将第一导体30与第二导体40良好地绝缘的作用。本实施方式的绝缘层70通过形成于第二导体40的表面的绝缘被膜构成,相对于第二导体40一体地形成。在图示的例子中,绝缘层70的表面(外表面)不与第一导体30的内表面相接,在绝缘层70的外表面与第一导体30的内表面之间形成有间隙。

139.作为绝缘层70的方式,考虑各种方式,例如也可以通过形成于第二导体40的表面的绝缘被膜进行熔接而成的熔接层构成绝缘层70。在该情况下,将第一导体30的内表面和第二导体40的外表面经由熔接层(绝缘层70)连接,可将绝缘层70无间隙地充填于第一导体30与第二导体40之间的间隙,能够充分确保第一导体30与第二导体40之间的绝缘。另外,通过将第一导体30与第二导体40经由绝缘层70连接,得到提高第一导体30与第二导体40之间的磁耦合的效果。

140.熔接层可通过加热形成于第二导体40的表面的绝缘被膜而形成。此外,熔接层也可以与形成于第二导体40的表面的绝缘被膜不同地构成,例如也可以在第二导体40的表面上双层形成绝缘被膜和熔接层。

141.另外,例如绝缘层70也可以通过与第二导体40分体形成的树脂体(树脂衬垫那样的树脂体)构成。在该情况下,通过将上述树脂体的形状设为与第一导体30与第二导体40之间的间隙的形状(大致u字形状)对应的弯曲形状,能够以沿着第二导体40的外表面及第一导体30的内表面的方式形成绝缘层70。

142.如图2所示,绝缘层70覆盖第二导体40的表面整体(其中,除后述的安装对置面440、450的可接合面441、451之外)。形成绝缘层70的范围不限定于图示的范围,绝缘层70只要至少形成于第一导体30的内表面与第二导体40的外表面对置的位置即可。

143.如图3所示,在将第一导体30的内表面与第二导体40的外表面之间的距离设为l时,在0<t3≦l的范围内适当确定绝缘层70的厚度t3。例如,在将绝缘层70通过形成于第二导体40的表面的绝缘被膜构成的情况下,其厚度优选为1~200μm,进一步优选为1~100μm。另外,例如,在将绝缘层70通过与上述的第二导体40分体形成的树脂体构成的情况下,也可

以使绝缘层70的厚度比上述厚度增厚。

144.构成绝缘层70的材料没有特别限定,但可举出聚酯、聚酯酰亚胺、聚酰胺、聚酰胺酰亚胺、聚氨酯、环氧、环氧改性丙烯酸树脂等。

145.绝缘层70在导体侧部41、42及导体上部43,整体覆盖其外表面、内表面、与这些表面正交的侧面。通过在导体侧部41、42及导体上部43的内表面上形成绝缘层70,可将第二导体40与芯20a、20b的中脚部23a、23b良好地绝缘。

146.在第二导体40与芯20a、20b的中脚部23a、23b之间,绝缘层70相对于第二导体40一体地形成,沿着第二导体40(导体侧部41、42及导体上部43)的内表面延伸。此外,形成于第二导体40与芯20a、20b的中脚部23a、23b之间的绝缘层70的方式与上述的形成于第一导体30与第二导体40之间的绝缘层70的方式一样。

147.另外,绝缘层70在安装部44、45整体覆盖其内表面、侧面、端面(第二导体40的各端面),另一方面,仅对其外表面(安装对置面440、450)局部覆盖。

148.更详细而言,安装对置面440、450具有未形成绝缘层70的可接合面441、451和形成有绝缘层70的非接合面442、452。在可接合面441、451上未形成绝缘层70,因此,对可接合面441、451赋予导电性,可经由锡焊等接合部件将可接合面441、451与安装基板的安装面50连接。

149.可接合面441、451从安装部44、45的x轴方向的大致中央部形成至安装部44、45的前端部(第二导体40的各端部)。非接合面442、452从安装部44、45的基端部(与导体侧部41、42的连接部)形成至安装部44、45的x轴方向的大致中央部。因此,在本实施方式中,非接合面442、452比可接合面441、451接近第一导体30地形成。

150.这样,在本实施方式中,在第二导体40的内表面中,沿着其长边方向在整个区域形成有绝缘层70,与之相对,在第二导体40的外表面中存在仅在其长边方向的两端部未形成绝缘层70的区域。

151.如图2所示,在第一导体侧部41与第一安装部44的分界附近,形成有向x轴方向的内侧(与配置有第一导体30的侧相反侧)弯曲的第一内侧弯曲部46,在第二导体侧部42与第二安装部45的分界附近形成有向x轴方向的内侧弯曲的第二内侧弯曲部47。第二导体40的内侧弯曲部46、47的外表面的曲率半径比第一导体30的外侧弯曲部38、39的内表面的曲率半径变小。

152.在线圈装置10的制造中,准备图2所示的第一芯20a、第二芯20b、第一导体30、第二导体40。作为第二导体40,例如,准备将在表面形成有绝缘被膜(绝缘层70)的扁平线机械加工成图2所示的形状的导体。此外,这种带绝缘被膜的扁平线能够通过例如使金属的板材浸渍于树脂液中而形成。

153.在第二导体40的安装对置面440、450形成未形成绝缘层70的可接合面441、451。可接合面441、451通过如下形成,相对于上述的扁平线,在应形成可接合面441、451的位置实施激光照射等,从安装对置面440、450剥离绝缘层70。此外,绝缘层70的剥离也可以通过利用锉刀等切削扁平线的表面而进行。优选通过焊锡浸渍等,使焊锡附着于绝缘层70的剥离部分。由此,可使可接合面441、451的焊锡润湿性良好。此外,可接合面441、451的形成可以在将扁平线加工成图2所示的形状之前进行,或也可以在加工之后进行。

154.接着,将第一导体30和第二导体40重叠配置于第一芯20a(第二芯20b)的第一槽部

24a(第二槽部24b)的内部。更详细而言,将第二导体40以包围第一中脚部23a(第二中脚部23b)的周围的方式配置,然后,以包围该第二导体40的周围的方式,隔开规定的间隔地配置第一导体30。此时,也可以将第一导体30及/或第二导体40通过粘接剂等固定于第一芯20a。

155.此外,也可以将第一导体30的内表面和第二导体40的外表面预先经由绝缘层70(熔接层)进行了接合的部件配置于第一芯20a(第二芯20b)的第一槽部24a(第二槽部24b)的内部。这样,通过使第一导体30和第二导体40经由绝缘层70一体化,第一芯20a(第二芯20b)的向第一槽部24a(第二槽部24b)内部的配置变得容易。

156.接着,以在第二槽部24b(第一槽部24a)的内部收纳第一导体30及第二导体40的方式,向第一芯20a(第二芯20b)组合第二芯20b(第一芯20a)。

157.此时,如图1b所示,以在位于x轴方向的一侧的第一外脚部22a及第二外脚部22b各自之间形成间隙g1、在位于x轴方向的另一侧的第一外脚部22a及第二外脚部22b各自之间形成间隙g2、在第一中脚部23a及第二中脚部23b各自之间形成间隙g3的方式,在y轴方向上设置有规定的间隔的状态下组合第一芯20a和第二芯20b。

158.由此,以外侧切口部36、37与间隙g1、g2面对面,且外侧弯曲部38、39与间隙g3面对面的方式配置。然后,通过将第一芯20a和第二芯20b通过粘接剂等接合,而得到图1a所示的线圈装置10。

159.然后,如图1c所示,也可以向芯20a、20b的上表面贴附带部件60,对带部件60的表面印刷制造编号等文字(在标识符/图示的例子中,“r15”之类的文字)。或,也可以向芯20a、20b的上表面贴附,预先印刷有制造编号等文字(标识符)的带部件60。带部件60例如为kapton胶带,以横跨芯20a、20b的方式贴附。文字向带部件60的印刷通过激光照射等进行。此外,目前,以通过激光照射向芯的上表面雕刻文字,并从其上方覆盖文字的方式贴附带部件,但在该情况下,存在难以观察到雕刻于芯的上表面的文字之类的问题。通过本实施方式那样,对贴附于芯的上表面的带部件印刷文字,或将印刷有文字的带部件贴附于芯的上表面上,可清晰地辨识文字,能够有效地防止上述的问题。

160.以上,如图2及图3所示,本实施方式的线圈装置10具有:第一导体30、配置于第一导体30的内侧且至少一部分(导体侧部41、42及导体上部43)沿着第一导体30(导体侧部31、32及导体上部33)延伸的第二导体40,至少在第一导体30与第二导体40之间形成有绝缘层70。在该情况下,第一导体30和第二导体40隔开规定的间隔地重叠(双层)配置,但在这种配置下,可在第一导体30与第二导体40之间高效地传递磁通,能够充分增大第一导体30与第二导体40之间的磁耦合。另外,第一导体30和第二导体40经由介设于它们之间的绝缘层70充分绝缘,因此,可防止在第一导体30与第二导体40之间产生短路不良,能够实现可靠性高的线圈装置10。

161.另外,本实施方式的第二导体40由扁平线构成,绝缘层70由形成于该第二导体40的表面的绝缘被膜构成。这样,通过将带绝缘被膜的扁平线用作第二导体40,仅在第一导体30的内侧重叠配置第二导体40,可使绝缘层70介设于第一导体30与第二导体40之间,能够容易得到上述的效果。

162.另外,在本实施方式中,绝缘层70形成于芯20a、20b的中脚部23a、23b与第二导体40之间。因此,中脚部23a、23b和第二导体40经由介设于它们之间的绝缘层70充分绝缘,因此,可防止在中脚部23a、23b与第二导体40之间产生短路不良,能够实现可靠性高的线圈装

置10。

163.另外,本实施方式的第一导体30由在表面上形成有镀敷层的导体板构成。因此,锡焊或导电性粘接剂等接合部件容易附着于第一导体30的表面,能够将第一导体30与安装基板的安装面50牢固地连接。特别是在使用锡焊作为接合部件的情况下,可在第一导体30的侧面容易形成焊锡圆角,由此,能够将第一导体30与安装基板的安装面50之间的连接设为牢固的连接。

164.另外,在本实施方式中,安装对置面440、450具有:未形成绝缘层70的可接合面441、451;形成有绝缘层70的非接合面442、452,非接合面442、452比可接合面441、451接近第一导体30地形成。在该情况下,上述的接合部件容易附着于可接合面441、451,另一方面,接合部件难以附着于非接合面442、452。因此,可通过非接合面442、452阻止附着于可接合面441、451的接合部件向第一导体30露出,能够有效地防止在第一导体30与第二导体40之间产生焊球等所引起的短路不良。

165.另外,在本实施方式中,外侧弯曲部38、39的内表面的曲率半径比第二导体40的内侧弯曲部46、47的外表面的曲率半径大。在该情况下,外侧弯曲部38、39的内表面的弯曲角度比内侧弯曲部46、47的外表面的弯曲角度变小。因此,内侧弯曲部46、47的外表面在安装基板的安装面50的附近急剧弯曲,与之相对,外侧弯曲部38、39的内表面从远离安装基板的安装面50的位置缓慢地弯曲。因此,在外侧弯曲部38、39的内表面与内侧弯曲部46、47的外表面之间形成较大的空间,能够在安装面50的周围,有效地防止在第一导体30与第二导体40之间产生短路不良。另外,即使在连接第二导体40的安装部44、45的安装基板的焊盘图案在x轴方向上宽阔的情况下,也能够防止第一导体30的安装部34、35与该焊盘图案的接触。

166.另外,在本实施方式中,第一导体30的与延伸方向垂直的截面面积比第二导体40的与延伸方向垂直的截面面积大。因此,能够使第一导体30的直流电阻比第二导体40的直流电阻缩小。

167.另外,在本实施方式中,在芯20a、20b的中脚部23a、23b的底面上形成有绝缘涂层26。因此,能够经由绝缘涂层26充分确保中脚部23a、23b的底面与第二导体40之间的绝缘。

168.第二实施方式

169.本发明的第二实施方式的线圈装置110仅以下的点不同,其它的结构与上述的第一实施方式一样,实现同样的作用效果。在附图中,对与第一实施方式共同的部件标注共同的符号,并省略重复部分的说明。

170.如图4a及图5所示,线圈装置110具有:第一芯120a、第二芯120b、第一导体130、第二导体40。第一芯120a在具有一对第一外脚部122a、122a,另一方面,不具备图2所示的侧方槽部25a、25b的方面上,与第一实施方式的第一芯20a不同。第一外脚部122a、122a的z轴方向的长度变长不具备侧方槽部25a、25b的量。

171.第二芯120b在由平板形状构成之类的方面上与第一实施方式的第二芯20b不同。组合第一芯120a和第二芯120b时,形成所谓的ei型的芯。

172.如图4b所示,在位于x轴方向的一侧的第一外脚部122a与第二芯120b之间形成有间隙g4,在位于x轴方向的另一侧的第一外脚部122a与第二芯120b之间形成有间隙g5。间隙g4、g5各自沿着第一外脚部122a,在z轴方向及x轴方向上延伸。

173.另外,在第一中脚部23a与第二芯120b之间形成有间隙g6。间隙g6沿着第一中脚部

23a在z轴方向及x轴方向上延伸。

174.如图5所示,第一导体130具有:第一导体侧部131、第二导体侧部132、导体上部133、第一安装部134、第二安装部135。在导体侧部131、132的上端形成有台阶部131a、132a,在导体侧部131、132的下端形成有台阶部131b、132b。台阶部131a、132a形成于导体侧部131、132的两侧面(与xz平面平行的面),台阶部131b、132b形成于导体侧部131、132的内表面(与yz平面平行的面)。

175.导体上部133的y轴方向的宽度比图2所示的第一导体30的导体上部33的y轴方向的宽度变小在导体侧部131、132的上端形成台阶部131a、132a的量。

176.第一安装部134具有第一安装弯曲部340、第一安装连接部341、第一安装主体部342。第二安装部135具有第二安装弯曲部350、第二安装连接部351、第二安装主体部352。安装弯曲部340、350与导体侧部131、132的下端部连续地(一体地)形成。安装弯曲部340、350向相对于导体侧部131、132大致垂直方向弯曲,在y轴方向上向配置有第一芯120a的侧延伸。

177.安装连接部341、351与安装弯曲部340、350的端部连续地(一体地)形成,将安装弯曲部340、350与安装主体部342、352连接。安装连接部341、351向x轴方向的外侧延伸。

178.安装主体部342、352与安装连接部341、351的端部连续地(一体地)形成,在y轴方向上向配置有第二芯120b的侧延伸。经由安装主体部342、352,可将第一导体130与安装基板的安装面(省略图示)连接。在安装主体部342、352的向安装面的接合经由例如焊锡或导电性粘接剂等接合部件进行。

179.在第一导体130的外表面上形成有第一外侧切口部136及第二外侧切口部137。外侧切口部136、137沿着导体侧部131、132及安装弯曲部340、350的延伸方向(长边方向)连续地延伸。外侧切口部136、137的一部分(上端部)也形成于导体上部133的x轴方向的各端部。

180.如图4b及图5所示,第一外侧切口部136由导体上部133、第一导体侧部131、将第一安装弯曲部340各自的y轴方向的一侧的角部(导体上部133、第一导体侧部131、第一安装弯曲部340各自的外表面与侧面之间的角部)进行了倒角的面取部构成。第二外侧切口部137由导体上部133、第二导体侧部132、将第二安装弯曲部350各自的y轴方向的一侧的角部(导体上部133、第二导体侧部132、第二安装弯曲部350各自的外表面与侧面之间的角部)进行了倒角的面取部构成。在形成有外侧切口部136、137的位置,在导体上部133、导体侧部131、132、安装弯曲部340、350各自之上具备倾斜面(c面)。

181.外侧切口部136、137在与间隙g4、g5对应的位置(接近间隙g4、g5的位置),形成于导体130。更详细而言,外侧切口部136、137以沿着与导体130相邻的外脚部122a、122a的外脚缘部122a1、122a1,在z轴方向上延伸的方式,形成于导体130。

182.第一外侧切口部136面向相对于间隙g4的x轴方向的另一端侧倾斜的方向,在与间隙g4对应的位置,导体130的表面与间隙g4的y轴方向的另一端侧的距离相距与第一外侧切口部136的y轴方向宽度w5或x轴方向宽度w6对应的距离。第二外侧切口部137面向相对于间隙g5的x轴方向的一端侧倾斜的方向,在与间隙g5对应的位置,导体130的表面与间隙g5的y轴方向的一端侧的距离相距与第二外侧切口部137的y轴方向宽度或x轴方向宽度对应的距离。

183.外侧切口部136、137的y轴方向宽度优选比间隙g4、g5的y轴方向宽度大,但不限定

于此。第一外侧切口部136的y轴方向宽度w5与间隙g4的y轴方向宽度w4的比w5/w4优选为0.5~6,进一步优选为1~5,特别优选为2~4。第二外侧切口部137的y轴方向宽度与间隙g5的z轴方向宽度的比也一样。

184.外侧切口部136、137的x轴方向宽度优选比间隙g4、g5的y轴方向宽度大,但不限定于此。第一外侧切口部136的x轴方向宽度w6与间隙g4的y轴方向宽度w4的比w6/w4优选为0.5~6,进一步优选为1~5,特别优选为2~4。第二外侧切口部137的x轴方向宽度与间隙g5的y轴方向宽度的比也一样。

185.第一外侧切口部136的y轴方向宽度w5与导体130的y轴方向宽度w7的比w5/w7优选为0.1~0.5,进一步优选为0.2~0.3。第二外侧切口部137的y轴方向宽度与导体130的y轴方向宽度w7的比也一样。

186.第一外侧切口部136的x轴方向宽度w6与导体130的厚度t2(图5)的比w6/t2优选为0.1~0.9,进一步优选为0.3~0.7。第二外侧切口部137的x轴方向宽度与导体130的厚度t2的比也一样。

187.在本实施方式中,通过上述那样确定w5/w4、w6/w4、w5/w7或w6/t2的各值,或设为w5>w4或w6>w4,在与间隙g4、g5对应的位置,可防止间隙g4、g5中产生的漏磁通与导体上部133碰撞。

188.在本实施方式中,也得到与第一实施方式同样的效果。另外,在本实施方式中,安装部134、135的尺寸(特别是安装主体部342、352的尺寸)比第一实施方式的安装部34、35的尺寸小,因此,能够实现线圈装置110的小型化。

189.另外,在本实施方式中,如图6所示,在导体侧部131、132,在下端形成有台阶部131b、132b,因此,以台阶部131b、132b的台阶宽度的量,在第一导体130的安装部134、135(安装弯曲部340、350)与第二导体40的安装部44、45之间形成空间,能够在安装基板的安装面(省略图示)的周围,有效地防止在第一导体130与第二导体40之间产生短路不良。

190.第三实施方式

191.本发明的第三实施方式的线圈装置210仅以下的点不同,其它的结构与上述的第一实施方式一样,实现同样的作用效果。在附图中,对与第一实施方式及第二实施方式共同的部件标注共同的符号,并省略重复部分的说明。

192.如图7所示,线圈装置210具有:第一芯120a、第二芯220b、第一导体30、第二导体240。第二芯220b具有与第一芯120a同样的形状。

193.如图8所示,第二导体240具有第一安装部244和第二安装部245。安装部244、245的端部(第二导体240的各端部)向上方立起。如图9所示,安装部244、245的端面相对于芯120a、220b的中脚部23a、23b的底面在z轴方向上隔开规定的间隔地配置。

194.第一安装部244具有第一安装对置面440’,第二安装部245具有第二安装对置面450’。第一安装对置面440’具有相对于安装基板的安装面(省略图示)立起的第一立起部443,第二安装对置面450’具有相对于安装基板的安装面立起的第二立起部453。立起部443、453在可接合面441’、451’的x轴方向的中途位置相对于安装基板的安装面立起。

195.在本实施方式,也得到与第一实施方式同样的效果。另外,在本实施方式中,安装对置面440’、450’具有立起部443、453。因此,相对于安装部244、245,不仅在与安装基板的安装面的对置面,而且还可使接合部件附着于立起部443、453。因此,在使用锡焊作为接合

部件的情况下,可知立起部443、453上形成焊锡圆角,能够将第二导体240与安装基板的安装面牢固地连接。另外,能够防止在第二导体的安装部244、245形成例如焊球所引起的安装部244、245间的短路不良的产生。

196.另外,在本实施方式中,芯120a、220b的底面配置于从安装基板的安装面(省略图示)分开的位置。更详细而言,如图7所示,芯120a、220b的底面从连接于安装基板的安装面的安装部34、35的底面分开与第一导体30的厚度相同的程度,或比其大的距离的量地配置。因此,在本实施方式中,可充分确保芯120a、220b的底面与安装基板的安装面之间的绝缘,特别是在通过金属磁性体等构成芯120a、220b的情况下,能够有效地防止在芯120a、220b的底面与安装面之间产生短路不良。

197.第四实施方式

198.本发明的第四实施方式的线圈装置310仅以下的点不同,其它的结构与上述的第一实施方式一样,实现同样的作用效果。在附图中,对与第一实施方式~第三实施方式共同的部件,标注共同的符号,并省略重复部分的说明。

199.如图10所示,线圈装置310具有:第一芯120a、第二芯220b、第一导体30、第二导体40、树脂衬垫80。树脂衬垫80配置于芯120a、220b的下方,以横跨第一导体30及第二导体40的方式固定。树脂衬垫80主要具有良好地实现第一导体30与第二导体40之间的绝缘的作用。

200.如图11及图12所示,树脂衬垫80具有:基底部81、第一侧方绝缘部82a、第二侧方绝缘部82b、第一槽部83a、第二槽部83b、突出部84。

201.基底部81具有平板形状,配置于第一安装部44及第二安装部45各自的上方,以夹于第二导体40的第一导体侧部41及第二导体侧部42各自的下端部之间的方式固定。

202.在基底部81的x轴方向的大致中央部形成有沿y轴方向延伸的突出部84。突出部84配置于在第二导体40的安装部44、45各自之间形成的间隙。突出部84的向下方的突出宽度与安装部44、45的厚度(板厚)大致相等,可在x轴方向上经由突出部84将第一安装部44与第二安装部45隔开。突出部84为如下部件,在将第二导体40经由锡焊等接合部件与安装基板的安装面(省略图示)连接时,用于防止第一安装部44和第二安装部45经由接合部件(焊球)连接的现象(焊桥)。

203.第一槽部83a形成于基底部81与第一侧方绝缘部82a之间,第二槽部83b形成于基底部81与第二侧方绝缘部82b之间。槽部83a、83b沿着y轴方向延伸,槽部83a、83b的y轴方向的一端被闭塞,另一方面,y轴方向的另一端开放。穿过该槽部83a、83b的y轴方向的另一端,可使第二导体40的导体侧部41、42的下端部插通至槽部83a、83b的内部。

204.第一侧方绝缘部82a夹着第一槽部83a配置于基底部81的x轴方向的一侧。第二侧方绝缘部82b夹着第二槽部83b配置于基底部81的x轴方向的另一侧。侧方绝缘部82a、82b沿着y轴方向延伸,并具有与基底部81同样的y轴方向宽度。在第一侧方绝缘部82a的上表面上形成有第一倾斜部85a,在第二侧方绝缘部82b的上表面上形成有第二倾斜部85b。

205.第一侧方绝缘部82a配置于第一导体30的第一安装部34(图10)与第二导体40的第一导体侧部41之间。此时,以沿着第一导体30的第一外侧弯曲部38的形状的方式配置第一倾斜部85a。

206.第二侧方绝缘部82b配置于第一导体30的第二安装部35(图10)与第二导体40的第

二导体侧部42之间。此时,以沿着第一导体30的第二外侧弯曲部39的形状的方式配置第二倾斜部85b。

207.侧方绝缘部82a、82b为如下部件,在经由锡焊等接合部件将导体30、40与安装基板的安装面(省略图示)连接时,用于防止第一导体30的第一安装部34(第二安装部35)和第二导体40的第一安装部44(第二安装部45)经由接合部件连接的现象(焊桥)。

208.在本实施方式中,也得到与第一实施方式同样的效果。另外,在本实施方式中,第一导体30的安装部34、35和第二导体40的安装部44、45经由树脂衬垫80绝缘。因此,能够有效地防止在第一安装部34、35与第二安装部44、45之间产生短路不良。

209.第五实施方式

210.本发明的第五实施方式的线圈装置410仅以下的点不同,其它的结构与上述的第四实施方式一样,实现同样的作用效果。在附图中,对与第四实施方式共同的部件,标注共同的符号,并省略重复部分的说明。

211.如图13所示,线圈装置410具有:第一芯420a、第二芯420b、树脂衬垫90。第二芯420b具有底面凹部27。底面凹部27形成于第二芯420b的第二基底部21b的底面,从第二基底部21b的底面向z轴方向的上方凹陷。底面凹部27沿着x轴方向具有规定的长度,从第二基底部21b的x轴方向的一侧连续地形成至另一侧。省略详细的图示,但在第一芯420a的第一基底部21a的底面也同样形成有底面凹部27。底面凹部27在芯420a、420b各自的底面配置树脂衬垫90时,为了不使树脂衬垫90干涉(接触)而设置。因此,底面凹部27的z轴方向的深度优选与树脂衬垫90的z轴方向的厚度相等比其大。

212.在凹部27的x轴方向的一端形成底面凸部27a,在凹部27的x轴方向的另一端形成底面凸部27b。底面凸部27a及底面凸部27b各自的底面位于比第一导体30的第一安装部34及第二安装部35各自的底面的位置靠上方,并位于比第二导体40的第一安装部44及第二安装部45各自的底面的位置靠上方。此外,也可以省略底面凸部27a、27b(参照图10)。

213.如图14a所示,树脂衬垫90具有:内侧绝缘部91、第一侧方绝缘部92a、第二侧方绝缘部92b、第一槽部93a、第二槽部93b、突出部94、连接部96。树脂衬垫90安装于第二导体40的第一安装部44及第二安装部45的位置。

214.内侧绝缘部91具有大致平板形状,沿着y轴方向延伸。如图15所示,内侧绝缘部91以配置于第二导体40的第一安装部44及第二安装部45各自的上方,并夹于第二导体40的第一导体侧部41的下端部与第二导体侧部42的下端部之间的方式固定。更详细而言,内侧绝缘部91在第二导体40的一端部与另一端部之间,配置于芯420a、420b的底面与第二导体40的第一安装部44之间,并且配置于芯420a、420b的底面与第二导体40的第二安装部45之间。

215.内侧绝缘部91主要具有用于实现芯420a、420b与第二导体40的安装部44、45之间的绝缘的功能。即,通过在芯420a、420b的底面与第一安装部44之间配置内侧绝缘部91的一部分,可经由内侧绝缘部91充分确保它们之间的绝缘距离,能够将芯420a、420b的底面与第一安装部44充分绝缘。同样,通过在芯420a、420b的底面与第二安装部45之间配置内侧绝缘部91的一部分,可经由内侧绝缘部91,充分确保它们之间的绝缘距离,能够将芯420a、420b的底面与第二安装部45充分绝缘。

216.另外,通过在芯420a、420b的底面与第二导体40的第一安装部44之间配置内侧绝缘部91的一部分,且利用内侧绝缘部91的一部分弥补它们之间的空间,能够在通过例如焊

锡将第一安装部44与安装基板的焊盘图案连接时,有效防止由于焊球连接第一安装部44和芯420a、420b的底面的问题(短路不良的产生)。同样,通过在芯420a、420b的底面与第二导体40的第二安装部45之间配置内侧绝缘部91的一部分,并利用内侧绝缘部91的一部分弥补它们之间的空间,能够在通过例如焊锡将第二安装部45与安装基板的焊盘图案连接时,有效防止由于焊球连接第二安装部45和芯420a、420b的底面的问题(短路不良的产生)。

217.内侧绝缘部91的上表面和芯420a、420b的底面不抵接,在内侧绝缘部91的上表面与芯420a、420b的底面之间形成有间隙。内侧绝缘部91的x轴方向宽度比第二导体40的第一导体侧部41与第二导体侧部42之间的间隔变小,由此,可将内侧绝缘部91沿着y轴方向顺畅地插入(配置)第一导体侧部41与第二导体侧部42之间。

218.如图14a所示,在内侧绝缘部91的上表面上形成有外侧倾斜部910a。外侧倾斜部910a具有锥形面,在内侧绝缘部91的y轴正方向侧的端部,以向y轴方向的外侧变低的方式倾斜。通过具备外侧倾斜部910a,内侧绝缘部91的z轴方向的厚度随着朝向y轴方向的外侧而变小。如图15所示,底面倾斜部910a以在z轴方向上从芯420a、420b的底面分开的方式倾斜。底面倾斜部910a仅形成于内侧绝缘部91的上表面,但也可以形成于内侧绝缘部91的下表面。

219.通过在内侧绝缘部91的上表面及下表面的至少一方形成底面倾斜部910a,在树脂衬垫90相对于第二导体40的安装时,可防止内侧绝缘部91与芯420a、420b的底面等干涉(接触),树脂衬垫90的安装变得顺畅。

220.如图14a所示,在内侧绝缘部91的x轴方向的一侧的侧部形成有侧面倾斜部912a,在内侧绝缘部91的x轴方向的另一侧的侧部形成有侧面倾斜部912b。侧面倾斜部912a、912b具有锥形面,在内侧绝缘部91的y轴正方向侧的端部的位置向x轴方向的内侧倾斜。通过具备侧面倾斜部912a、912b,内侧绝缘部91的x轴方向宽度随着朝向y轴方向的外侧而变小。如图15所示,侧面倾斜部912a以在x轴方向上从第二导体40的第一导体侧部41的下端部分开的方式倾斜。另外,侧面倾斜部912b以在x轴方向上从第二导体40的第二导体侧部42的下端部分开的方式倾斜。

221.通过在内侧绝缘部91上形成侧面倾斜部912a、912b,在树脂衬垫90相对于第二导体40的安装时,可防止树脂衬垫90的x轴方向的两端部与第二导体40的第一导体侧部41及第二导体侧部42干涉(接触),树脂衬垫90的安装变得顺畅。

222.如图14b所示,在内侧绝缘部91的下表面(底面)形成有突出部94。突出部94从内侧绝缘部91的下表面突出,沿着y轴方向延伸。在突出部94的x轴方向的一侧的侧面形成有底面倾斜部94a,在突出部94的x轴方向的另一侧的侧面上形成有底面倾斜部94b。突出部94具有沿着其突出方向成为锥形的形状,突出部94的横截面形状(与xz平面平行的截面形状)成为大致梯形状。突出部94的y轴方向的一端与连接部96连接,突出部94的y轴方向的另一端位于内侧绝缘部91的y轴方向的另一端。

223.如图15所示,突出部94的至少一部分(本实施方式中突出部94的整体)配置于第二导体40的第一安装部44与第二安装部45之间。通过在内侧绝缘部91的下表面形成突出部94,可经由突出部94,将第一安装部44的前端部44a与第二安装部45的前端部45a良好地绝缘,能够防止例如由于焊球等连接它们的问题(短路不良的产生)。此外,突出部94的下表面(突出面)与连接部96的下表面和侧方绝缘部92a、92b的下表面成为大致齐平面。

224.如图14b所示,在内侧绝缘部91的下表面形成有第一台阶面911a和第二台阶面912b。第一台阶面911a形成于突出部94的x轴正方向侧,第二台阶面911b形成于突出部94的x轴负方向侧。台阶面911a、911b的台阶高度与突出部94的突出长对应。如图15所示,第一安装部44的上表面与第一台阶面911a抵接,第二安装部45的上表面与第二台阶面911b抵接。由此,在第一台阶面911a上固定第一安装部44,并且在第二台阶面911b上固定第二安装部45,因此,能够将树脂衬垫90以稳定的状态安装于第二导体40。

225.第一台阶面911a的台阶高度比第一安装部44的厚度变小。因此,在第一安装部44的上表面抵接于第一台阶面911a的状态下,第一安装部44的下表面位于(露出)比突出部94的前端部靠下方。同样,第二台阶面911b的台阶高度比第二安装部45的厚度变小。因此,在第二安装部45的上表面与第二台阶面911b抵接的状态下,第二安装部45的下表面位于(露出)比突出部94的前端部靠下方。

226.另外,在将树脂衬垫90安装于第二导体40的状态下,第一安装部44的下表面位于比树脂衬垫90的第一侧方绝缘部92a的下表面靠下方,并且第二安装部45的下表面位于比树脂衬垫90的第二侧方绝缘部92b的下表面靠下方。作为结果,在本实施方式中,树脂衬垫90的底面配置于比第二导体40的第一安装部44及第二安装部45各自的下表面靠上方,并且配置于比第一导体30的第一安装部34及第二安装部35各自的下表面靠上方。

227.通过设为这种结构,在将树脂衬垫90安装于第二导体40的状态下将线圈装置410安装于安装基板时,可防止树脂衬垫90与安装基板干涉(接触),能够充分确保线圈装置410与安装基板之间的安装强度。

228.如图14a所示,第一侧方绝缘部92a与内侧绝缘部91的x轴正方向侧相邻地配置,沿着y轴方向以规定的长度直线性地延伸。另外,第二侧方绝缘部92b与内侧绝缘部91的x轴负方向侧相邻地配置,沿着y轴方向以规定的长度直线性地延伸。侧方绝缘部92a、92b的沿着y轴方向的长度比内侧绝缘部91的沿着y轴方向的长度短。由此,侧方绝缘部92a、92b的沿着y轴方向的长度较短,可提高侧方绝缘部92a、92b的耐久性,防止侧方绝缘部92a、92b的破损。

229.如图15所示,侧方绝缘部92a、92b的沿着z轴方向的厚度比内侧绝缘部91的沿着z轴方向的厚度小,在侧方绝缘部92a、92b的上表面与内侧绝缘部91的上表面之间形成有台阶。

230.第一侧方绝缘部92a配置于第一导体30的第一安装部34与第二导体40的第一安装部44之间。由此,可经由第一侧方绝缘部92a,充分确保它们之间的绝缘距离,能够将第一导体30的第一安装部34与第二导体40的第一安装部44充分绝缘。同样,第二侧方绝缘部92b配置于第一导体30的第二安装部35与第二导体40的第二安装部45之间。由此,可经由第二侧方绝缘部92b充分确保它们之间的绝缘距离,可将第一导体30的第二安装部35与第二导体40的第二安装部45充分绝缘。

231.如图14a所示,在第一侧方绝缘部92a的上表面上形成有第一倾斜部95a,在第二侧方绝缘部92b的上表面上形成有第二倾斜部95b。第一倾斜部95a沿着第一侧方绝缘部92a的长边方向连续地延伸,第二倾斜部95b沿着第二侧方绝缘部92b的长边方向连续地延伸。

232.如图15所示,第一倾斜部95a在与第一导体30的第一安装部34面对面的位置,以朝向x轴正方向侧变低的方式倾斜。第二倾斜部95b在与第一导体30的第二安装部35面对面的位置,以朝向x轴负方向侧变低的方式倾斜。

233.通过在第一侧方绝缘部92a形成第一倾斜部95a,在将第一侧方绝缘部92a配置于第一导体30的第一安装部34与第二导体40的第一安装部44之间,能够防止第一侧方绝缘部92a与第一导体30的第一安装部34干涉(接触)。另外,通过在第二侧方绝缘部92b形成第二倾斜部95b,在将第二侧方绝缘部92b配置于第一导体30的第二安装部35与第二导体40的第二安装部45之间时,能够防止第二侧方绝缘部92b与第一导体30的第二安装部35干涉(接触)。

234.如图14a所示,在第一侧方绝缘部92a与内侧绝缘部91的x轴方向的一端之间形成有第一槽部(第一间隙)93a,在第二侧方绝缘部92b与内侧绝缘部91的x轴方向的另一端之间形成有第二槽部(第二间隙)93b。在本实施方式中,通过向第一槽部93a嵌入第二导体40的一端部(第一导体侧部41的下端部b),并向第二槽部93b嵌入第二导体40的另一端部(第二导体侧部42的下端部),可将树脂衬垫90安装于第二导体40,树脂衬垫90相对于第二导体40的安装变得容易。

235.第一侧方绝缘部92a的y轴负方向侧的端部、第二侧方绝缘部92b的y轴负方向侧的端部、内侧绝缘部91的y轴负方向侧的端部通过连接部96而连接。连接部96沿着x轴方向延伸。通过将第一侧方绝缘部92a、第二侧方绝缘部92b、内侧绝缘部91利用连接部96沿着x轴方向进行连接,可构成经由连接部96使它们一体化的树脂衬垫90,与将它们以分体构成的情况相比,树脂衬垫90相对于第二导体40的安装变得容易。此外,第一侧方绝缘部92a的y轴正方向侧的端部、第二侧方绝缘部92b的y轴正方向侧的端部、内侧绝缘部91的y轴正方向侧的端部未利用连接部连接,与第一槽部93a的y轴正方向侧和第二槽部93b的y轴正方向侧开放。

236.在连接部96的上表面上形成有以朝向y轴负方向侧变低的方式倾斜的外侧倾斜部960a。外侧倾斜部960a从连接部96的x轴方向的一端连续地形成至另一端。另外,如图14b所示,在连接部96的下表面上,形成有以朝向y轴负方向侧而变低的方式倾斜的外侧倾斜部960b。外侧倾斜部960b从连接部96的x轴方向的一端连续地形成至另一端。外侧倾斜部960a和外侧倾斜部960b具有对称的形状。

237.如后述,在相对于第二导体40安装树脂衬垫90后,进行将第一导体30及第二导体40的组装体安装于芯420a、420b的处理,但通过在连接部96形成外侧倾斜部960a、960b,可防止在该处理时,连接部96与芯420a、420b的底面等干涉(接触),能够容易进行该处理。

238.在连接部96的y轴负方向侧的端部形成有切口部96a。切口部96a由连接部96的从y轴负方向侧的端部向y轴正方向侧凹陷的切口构成。切口部96为了例如利用ccd相机等的拍摄装置容易识别树脂衬垫90的表面和背面而设置。切口部96配置于比连接部96的x轴方向的中央靠负方向侧,但也可以配置于正方向侧。通过在连接部96的x轴方向的一侧配置切口部96,树脂衬垫96的表面和背面的识别变得容易。

239.接着,对于线圈装置410的制造方法,以树脂衬垫90相对于第二导体40的安装方法为中心进行说明。首先,相对于第二导体40安装树脂衬垫90,但树脂衬垫90相对于第二导体40的安装使用图16a所示那样的夹具100进行。夹具100具有:夹具主体部110、导体固定部120、衬垫插入部130、导体载置部140。

240.夹具主体部110具有x轴方向上具有长边方向的大致长方体形状。在夹具主体部110的y轴正方向侧的面上,多个(8个)导体固定部120沿着x轴方向以一定的间隔配置。导体

固定部120具有大致长方体形状,向y轴正方向侧突出。可在导体固定部120的外侧面上,钩挂由大致c字形状构成的第二导体40的内表面,由此,可在导体固定部120固定第二导体40(参照图16b)。

241.导体固定部120的x轴方向宽度相对于第二导体40的第一导体侧部41与第二导体侧部42之间的x轴方向的间隔,优选为同等以下,进一步优选为大致相等。由此,能够在导体固定部120上可靠地或不错位地固定第二导体40。

242.在夹具主体部110的y轴正方向侧的面上,多个(8个)衬垫插入部130沿着x轴方向以一定间隔配置。多个衬垫插入部130分别形成于与多个导体固定部120对应的位置。更详细而言,衬垫插入部130形成于向比导体固定部120靠下方错位的位置。衬垫插入部130具有从夹具主体部110的y轴正方向侧的面向y轴负方向侧凹陷的凹形状,可在其内部配置树脂衬垫90的一部分(图14a所示的内侧绝缘部91的y轴正方向侧的端部及侧方绝缘部92a、92b的y轴正方向侧的端部)。

243.衬垫插入部130的x轴方向宽度相对于图14a所示的树脂衬垫90的x轴方向宽度优选与其相等或比其大,进一步优选为大致相等。由此,在将树脂衬垫90的一部分配置于衬垫插入部130的内部时,能够防止树脂衬垫90的向x轴方向的错位。

244.导体载置部140具有在x轴方向上具有长边方向的大致长方体形状,并与夹具主体部120的下端部连接。导体载置部140的x轴方向宽度与夹具主体部120的x轴方向宽度大致相等。导体载置部140具有比夹具主体部120的y轴正方向侧的面向y轴正方向侧突出的形状。

245.可在导体载置部140的上表面上载置第一导体30的安装部34、35及第二导体40的安装部44、45。导体载置部140的y轴方向宽度(夹具主体部120的距y轴正方向侧的面的突出长)优选比第一导体30的安装部34、35及第二导体40的安装部44、45的y轴方向宽度大。由此,能够将第一导体30的安装部34、35及第二导体40的安装部44、45以稳定的状态载置于导体载置部140的上表面。

246.在树脂衬垫90相对于第二导体40的安装中,首先准备图16a所示的夹具100,如图16b所示,以第二导体40的内表面抵接于夹具100的导体固定部120的外侧面的方式,在导体固定部120上固定第二导体40。第二导体40的第一安装部44及第二安装部45载置于导体载置部140的上表面。图16b中,仅在夹具100中具备的一个导体固定部120固定第二导体40,但也可以在另一导体固定部120上固定另一第二导体40。

247.接着,如图16c所示,在第二导体40上安装树脂衬垫90。在树脂衬垫90的安装中,以树脂衬垫90的第一槽部93a及第二槽部93b分别进入第二导体40的第一导体侧部41及第二导体侧部42的方式,使树脂衬垫90在y轴方向上向第二导体40滑动且安装。当将树脂衬垫90向第一导体侧部41及第二导体侧部42插入直到第一导体侧部41位于第一槽部93a的底附近,进而第二导体侧部42位于第二槽部93b的底附近时,树脂衬垫90的y轴负方向侧的端部插入衬垫插入部130。这样,通过将树脂衬垫90的y轴负方向侧的端部插入衬垫插入部130,能够防止将树脂衬垫90的y轴正方向侧的端部配置于在y轴正方向侧不需要地突出的位置。

248.接着,如图16d所示,将树脂衬垫90沿着第二导体40的第一导体侧部41及第二导体侧部42向下方滑动,使树脂衬垫90配置于第二导体40的第一安装部44及第二安装部45的位置。此时,将树脂衬垫90沿着第一导体侧部41及第二导体侧部42向下方滑动直到第一安装

部44的上表面抵接于形成于树脂衬垫90的内侧绝缘部91的底面的第一台阶面911a(图14b),且第二安装部45的上表面抵接于第二台阶面911b(图14b)。

249.在第一安装部44及第二安装部45各自的上表面、或内侧绝缘部91的第一台阶面911a及第二台阶面911b上预先涂布粘接剂。由此,在第一安装部44的上表面抵接于第一台阶面911a时,能够将它们通过粘接剂接合。另外,在第二安装部45的上表面抵接于第二台阶面911b时,能够将它们通过粘接剂接合。作为粘接剂,能够使用环氧树脂、丙烯酸树脂或聚氨酯树脂等。在粘接剂的固化时,为了使台阶面911a、911b与安装部44、45之间的接合良好,预先向安装部44、45推压树脂衬垫90的上表面,以提高它们之间的密合性。

250.接着,在第二导体40的外侧配置第一导体30。第一导体30的设置如下进行,第一导体30的第一导体侧部31与第二导体40的第一导体侧部41对置,第一导体30的第二导体侧部32与第二导体40的第二导体侧部42对置。第一导体30的第一安装部34及第二安装部35载置于导体载置部140。接着,在第一导体30的内表面与第二导体40的外表面之间,使粘接剂例如局部涂布数个部位并固化。由此,形成由第一导体30、第二导体40及树脂衬垫90构成的导体组装体。

251.接着,向该导体组装体安装图13所示的第一芯420a及第二芯420b。导体组装体的y轴负方向侧的侧面与第一芯420a之间、导体组装体的y轴正方向侧的侧面与第二芯420b之间、及第一芯420a与第二芯420b之间通过粘接剂接合。导体组装体的y轴负方向侧的侧面和第一芯420a只要通过粘接剂例如局部接合数个部位即可,但也可以省略粘接剂的接合。另外,导体组装体的y轴正方向侧的侧面和第二芯420b只要通过粘接剂例如局部接合数个部位即可,但也可以省略粘接剂的接合。对于第一芯420a和第二芯420b,只要将图1b及图2所示的第一中脚部22a及第二中脚部22b彼此通过粘接剂接合,并且将第一外脚部23a及第二外脚部23b彼此通过粘接剂接合即可。然后,通过使粘接剂固化,能够制造图13所示的线圈装置410。此外,树脂衬垫90相对于第二导体40的安装也可以在向第一导体30及第二导体40组装芯420a、420b后进行。

252.在本实施方式中,也能够得到与第四实施方式同样的效果。特别是在本实施方式中,如图14a及图14b所示,在内侧绝缘部91具备外侧倾斜部910a和侧面倾斜部912a、912b,在连接部96具备外侧倾斜部960a、960b,在树脂衬垫90相对于第二导体40的安装时,可防止树脂衬垫90与芯420a、420b等干涉(接触),树脂衬垫90相对于第二导体40的安装变得容易。

253.第六实施方式

254.本发明的第六实施方式的线圈装置510仅以下的点不同,其它的结构与上述的第五实施方式一样,实现同样的作用效果。在附图中,对与第五实施方式共同的部件标注共同的符号,并省略重复部分的说明。

255.如图17a所示,线圈装置510具有树脂衬垫590。如图18所示,树脂衬垫590除了具有内侧绝缘部91、第一侧方绝缘部92a、第二侧方绝缘部92b、连接部96之外,还具有连接部97。连接部97将第一侧方绝缘部92a的y轴正方向侧的端部、内侧绝缘部91的y轴正方向侧的端部、第二侧方绝缘部92b的y轴正方向侧的端部沿着x轴方向连接。连接部97的形状与连接部96的形状一样。

256.在连接部96及连接部97未形成图14a及图14b所示的外侧倾斜部960a及外侧倾斜部960b。另外,在树脂衬垫590的底面上未形成图14b所示的第一台阶面911a及第二台阶面

911b。即,树脂衬垫590的上表面及下表面由平坦面构成。

257.另一方面,在树脂衬垫590的内侧绝缘部91的下表面,在x轴方向的中央部形成有底面槽部98。底面槽部98沿着y轴方向从内侧绝缘部91的y轴方向的一端延伸至另一端。通过在内侧绝缘部91的下表面上形成底面槽部98,例如,在通过焊锡将第二导体40的第一安装部44及第二安装部45与安装基板连接时,能够利用底面槽部98遮断熔融的焊锡以在内侧绝缘部91的下表面蔓延的方式在第一安装部44与第二安装部45之间相互流出。此外,在内侧绝缘部91的上表面上,也可以在x轴方向的中央部沿着y轴方向形成与底面槽部98对应的槽部。

258.第一槽部593a利用第一侧方绝缘部92a、内侧绝缘部91的x轴方向的一端、连接部96、连接部97包围四方。另外,第二槽部593b利用第二侧方绝缘部92b、内侧绝缘部91的x轴方向的另一端、连接部96、连接部97包围四方。如图17b所示,第一槽部593a的开口形状与第二导体40的第一安装部44的底面形状对应,可使第一安装部44插通于第一槽部593a的内部。另外,第二槽部593b的开口形状与第二导体40的第二安装部45的底面形状对应,可使第二安装部45插通于第二槽部593b的内部。

259.如图19所示,树脂衬垫590在通过粘接剂(或不使用粘接剂)将芯420a、420b安装于第一导体30及第二导体40(上述的第一导体30及第二导体40的组装体)的状态下,装配于芯420a、420b的底面。树脂衬垫590通过将第二导体40的一端部及端部分别插入树脂衬垫590的第一槽部593a及第二槽部593b(插通)而进行。

260.树脂衬垫590的上表面通过粘接剂与芯420a、420b的底面例如局部接合数个部位。在芯420a、420b的底面上安装树脂衬垫590的状态下,第二导体40的安装部44、45的一部分收容于槽部593a、593b的内部,另一方面,安装部44、45的剩余的一部分向槽部593a、593b的外部露出。即,树脂衬垫590的底面位于比安装部44、45的底面靠上方,由此,不会被树脂衬垫590妨碍,可通过焊锡等将安装部44、45与安装基板的焊盘图案良好地连接。

261.在本实施方式中,也得到与第五实施方式同样的效果。特别是在本实施方式中,分别使第二导体40的第一安装部44及第二安装部45插通于第一槽部593a及第二槽部593b,仅将树脂衬垫590的上表面固定于芯420a、420b的底面,可使线圈装置510具备树脂衬垫590,树脂衬垫590的安装容易。

262.第七实施方式

263.本发明的第七实施方式的线圈装置610仅以下的点不同,其它的结构与上述的第六实施方式一样,实现同样的作用效果。在附图中,对与第六实施方式共同的部件标注共同的符号,并省略重复部分的说明。

264.如图20所示,线圈装置610具有第一芯620a、第二芯620b、树脂衬垫690。如图21所示,第一芯620b具有第二基底部621b,在第二基底部621b的外侧面上形成有侧面凹部28。侧面凹部28形成于第二基底部621b的外侧面的下端部,侧面凹部28的下端与底面凹部27连接。此外,第一芯620a具有与第二芯620b一样的形状,因此,省略对其详细的说明。

265.侧面凹部28具有臂设置部28a和卡合凹部28b。臂设置部28a具有从第二基底部621b的表面向y轴方向的内侧凹陷的凹形状。臂设置部28a形成于第二基底部621b的x轴方向的大致中心部,从第二芯620b的底面凹部27沿着z轴方向向上方以规定的长度延伸。

266.卡合凹部28b形成于臂设置部28a的上端部。卡合凹部28b具有从第二基底部621b

的表面向y轴方向的内侧凹陷的凹形状,卡合凹部28b的沿着y轴方向的深度比臂设置部28a的沿着y轴方向的深度变大。在卡合凹部28b的底面形成有倾斜面,卡合凹部28b被形成为宽度随着朝向底而变窄。

267.如图22所示,树脂衬垫690在具有臂部99a及臂部99b的方面与图18所示的第六实施方式的树脂衬垫590不同。臂部99a沿着z轴方向从连接部96的上表面向上方立起,臂部99b沿着z轴方向从连接部97的上表面向上方立起。

268.臂部99a、99b具有臂主体部990a、990b和凸部991a、991b。臂主体部990a、990b具有在z轴方向上具有长边方向的柱状结构(大致长方体形状)。凸部991a形成于臂主体部990a的前端部,并向y轴正方向侧(树脂衬垫690的中央)突出。凸部991b形成于臂主体部990b的前端部,并向y负方向侧(树脂衬垫690的内侧)突出。凸部991a和凸部991b沿着y轴方向面对面地配置。在凸部991a、991b形成有倾斜面,而形成为随着朝向其突出方向成为锥形。凸部991b的凸形状与图21所示的卡合凹部28b的凹形状对应。

269.如图21及图22所示,臂主体部990b固定于第二芯620b的臂设置部28a。同样,臂主体部990a固定于第一芯620a的臂设置部(省略图示)。凸部991b与第二芯620b的卡合凹部28b卡合(参照图23),凸部991b与第二芯620a的卡合凹部(省略图示)卡合。在臂部99a、99b相对于芯620a、620b的固定时,臂部99a、99b的表面与芯620a、620b的外侧面(表面)成为大致齐平面。

270.通过使凸部991b与第二芯620b的卡合凹部28b卡合,可将臂部99b固定于第二芯620b的y轴方向的外侧面。同样,通过使凸部991a与第二芯620a的卡合凹部(省略图示)卡合,可将臂部99a固定于第一芯620a的y轴方向的外侧面。作为结果,可经由臂部99a、99b,将树脂衬垫690固定于芯620a、620b,不使用粘接剂,就能够进行树脂衬垫690相对于芯620a、620b的安装。树脂衬垫690在通过粘接剂(或不使用粘接剂)将芯620a、620b安装于第一导体30及第二导体40(第一导体30及第二导体40的组装体)的状态下,装配于芯620a、620b。此外,如图23所示,在将树脂衬垫690固定于芯620a、620b的状态下,在树脂衬垫690(内侧绝缘部91、连接部96、97、侧方绝缘部92a、92b)的上表面与芯620a、620b的底面之间形成有间隙,它们未密合。

271.第八实施方式

272.本发明的第八实施方式的线圈装置710仅以下的点不同,其它的结构与上述的第六实施方式一样,实现同样的作用效果。在附图中,对与第六实施方式共同的部件标注共同的符号,并省略重复部分的说明。

273.如图24a所示,线圈装置710具有树脂衬垫790。如图25所示,树脂衬垫790具有第一槽部793a和第二槽部793b。第一槽部793a的x轴方向宽度比图18所示的树脂衬垫590的第一槽部593a的x轴方向宽度变小。同样,第二槽部793b的x轴方向宽度比图18所示的树脂衬垫590的第二槽部593b的x轴方向宽度变小。槽部793a、793b的x轴方向宽度与第二导体40的板厚大致相等。

274.在本实施方式中,如图26所示,第一槽部793a作为第二导体40的第一导体侧部41的插通路发挥作用,向第一槽部793a插通第二导体40的第一导体侧部41的下端部。另外,第二槽部793b作为第二导体40的第二导体侧部42的插通路发挥作用,向第二槽部793b插通第二导体40的第二导体侧部42的下端部。即,不向第一槽部793a配置(插通)第二导体40的第

一安装部44,不向第二槽部793b配置(插通)第二导体40的第二安装部45。

275.如图25所示,在连接部96的y轴负方向侧的端部形成有沿着x轴方向延伸的外侧倾斜部960a,在连接部97的y轴正方向侧的端部形成有沿着x轴方向延伸的外侧倾斜部960b。

276.如图24b所示,在内侧绝缘部91的下表面上,衬垫凹部913a形成于x轴正方向侧,衬垫凹部913b形成于x轴负方向侧。衬垫凹部913a和衬垫凹部913b在x轴方向上隔开规定的间隔地配置,该间隔与第二导体40的第一安装部44和第二安装部45之间的间隔相等或比其大。

277.在衬垫凹部913a收容第二导体40的第一安装部44,且第一安装部44的上表面抵接于衬垫凹部913a的底面。在衬垫凹部913b收容第二导体40的第二安装部45,且第二安装部45的上表面抵接于衬垫凹部913b的底面。如图26所示,在衬垫凹部913a、913b收容了安装部44、45的状态下,将第二导体40的安装部44、45的一部分收容于衬垫凹部913a、913b的内部,另一方面,安装部44、45的剩余的一部分向衬垫凹部913a、913b的外部露出。这样,通过将安装部44、45的一部分收容于衬垫凹部913a、913b,能够良好地实现第一安装部44与第二安装部45之间的绝缘。

278.在树脂衬垫790相对于第二导体40的安装时,准备赋予第一安装部44及第二安装部45的形状之前的第二导体40,即具有大致c字形状的第二导体40。而且,使第一槽部793a插通于该第二导体40的一端部,使第二槽部793b插通于另一端部。然后,将第二导体40的一端部折弯(即,对该第二导体40赋予第一安装部44),以其上表面抵接于衬垫凹部913a的底面的方式,将其端部收容于衬垫凹部913a。另外,将第二导体40的另一端部折弯(即,对该第二导体40赋予第二安装部45),以其上表面抵接于衬垫凹部913b的底面的方式,将其端部收容于衬垫凹部913b。即,向大致c字形状的第二导体40安装树脂衬垫790后,进行用于对第二导体40赋予第一安装部44及第二安装部45的形状的成形。此外,树脂衬垫790在通过粘接剂(或不使用粘接剂)将芯420a、420b安装于第一导体30及第二导体40(第一导体30及第二导体40的组装体)的状态下,装配于第二导体40或芯420a、420b的底面。

279.在本实施方式中,也得到与第六实施方式同样的效果。另外,在本实施方式中,如图26所示,在将树脂衬垫790安装于第二导体40的状态下,树脂衬垫790(内侧绝缘部91、连接部96、97及侧方绝缘部92a、92b)的上表面抵接于芯420a、420b的底面。因此,能够通过内侧绝缘部91等良好地确保第二导体40的安装部44、45与芯420a、420b的底面之间的绝缘。

280.另外,树脂衬垫790被第一安装部44和第二安装部45向z轴方向的上方推压,由此,被固定为夹持于安装部44、45与芯420a、420b之间。因此,不使用粘接剂,就能够进行树脂衬垫790的安装。

281.第九实施方式

282.本发明的第九实施方式的线圈装置810仅以下的点不同,其它的结构与上述的第八实施方式一样,实现同样的作用效果。在附图中,对与第八实施方式共同的部件标注共同的符号,并省略重复部分的说明。

283.如图27所示,线圈装置810具有第二导体840和树脂衬垫890。第二导体840不具备图26所示的第一安装部44及第二安装部45,另一方面,具有第一侧方弯曲部48及第二侧方弯曲部49。第一侧方弯曲部48形成于第二导体40的一端部,向x轴方向的内侧弯曲,并且向z轴方向的下方弯曲。同样,第二侧方弯曲部49形成于第二导体40的另一端部,向x轴方向的

内侧弯曲,并且向z轴方向的下方弯曲。即,第一侧方弯曲部48和第二侧方弯曲部49向关于x轴方向相互接近的方向弯曲后,沿着z轴方向相互平行地延伸。

284.如图28所示,在树脂衬垫890的第一侧方绝缘部92a的上表面上形成有沿着y轴方向延伸的第一侧方台阶部920a。另外,在第二侧方绝缘部92b的上表面上形成有沿着y轴方向延伸的第二侧方台阶部920b。第一侧方台阶部920a及第二侧方台阶部920b各自的台阶高度与第二导体840的板厚相等或比其大。此外,在侧方绝缘部92a、92b的上表面上未形成图25所示的倾斜部95a、95b,在连接部96、97未形成图25所示的外侧倾斜部960a、960b。另外,在内侧绝缘部91的下表面未形成图24b所示的衬垫凹部913a、913b。

285.如图27所示,在第一侧方台阶部920a配置第一侧方弯曲部48(沿着x轴方向延伸的部分),在第二侧方台阶部920b配置第二导体840的第二侧方弯曲部49(沿着x轴方向延伸的部分)。另外,第一侧方弯曲部48向下方插通第一槽部793a的内部,第二侧方弯曲部49向下方插通第二槽部793b的内部。即,在树脂衬垫890上,利用第一侧方台阶部920a和第一槽部793a形成第一侧方弯曲部48插通的大致l字形状的插通路。另外,利用第二侧方台阶部920b和第二槽部793b形成第二侧方弯曲部49插通的大致l字形状的插通路。

286.树脂衬垫890的上表面通过粘接剂等与芯420a、420b的底面接合。在本实施方式中,也得到与第八实施方式同样的效果。另外,在本实施方式中,在第二导体840未形成第一安装部44及第二安装部45,因此,在使第二导体40的侧方弯曲部48、49插通于树脂衬垫890的槽部793a、793b后,不需要进行用于对第二导体840赋予第一安装部44及第二安装部45各自的形状的成形。因此,线圈装置810的制造变得容易。

287.第十实施方式

288.本发明的第十实施方式的线圈装置910仅以下的点不同,其它的结构与上述的第一实施方式一样,实现同样的作用效果。在附图中,对与第一实施方式共同的部件标注共同的符号,并省略重复部分的说明。

289.如图29及图30所示,线圈装置910中,第一芯20a的第一中脚部23a和第二芯20b的第二中脚部23b通过磁性树脂层200连接。磁性树脂层200由磁性粉体和含有磁性粉体的树脂构成。作为磁性粉体,示例金属粉体(金属磁性体)及铁氧体等。作为铁氧体,例如示例ni-zn系铁氧体、及mn-zn系铁氧体等。作为树脂,示例环氧树脂、丙烯酸树脂或聚氨酯树脂等。磁性树脂层200与第一中脚部23a的y轴正方向侧的面密合,并且与第一中脚部23b的y轴负方向侧的面密合。

290.在本实施方式中,磁性树脂层200形成(涂布)至第一中脚部23a的y轴正方向侧的面(及/或,第二中脚部23b的y轴负方向侧的面)的整体。但是,磁性树脂层200也可以仅形成于第一中脚部23a的y轴正方向侧的面(及/或,第二中脚部23b的y轴负方向侧的面)的一部分。磁性树脂层200优选形成于第一中脚部23a的y轴正方向侧的面(或,第二中脚部23b的y轴负方向侧的面)的30%以上的区域,进一步优选形成于50%以上的区域,特别优选形成于75%以上的区域。形成磁性树脂层200的区域的面积越大,可越降低穿过第一芯20a及第二芯20b的磁通的损耗,能够实现电感特性优异的线圈装置910。

291.磁性树脂层200的y轴方向宽度与图30所示的间隙g3的y轴方向宽度对应,优选为0.1~1.0mm,进一步优选为0.1~0.5mm。但是,磁性树脂层200的y轴方向宽度也可以比间隙g3的y轴方向宽度小。磁性树脂层200也可以仅形成于第一中脚部23a的y轴正方向侧的面和

第二中脚部23b的y轴负方向侧的面的任一面。在该情况下,磁性树脂层200的y轴方向宽度比间隙g3的y轴方向宽度小。另外,即使是在上述各面双方形成有磁性树脂层200的情况,在磁性树脂层200未被形成为横跨第一中脚部23a的y轴正方向侧的面和第二中脚部23b的y轴负方向侧的面的情况下,磁性树脂层200的y轴方向宽度也比间隙g3的y轴方向宽度变小。

292.磁性树脂层200也可以在第一中脚部23a的y轴正方向侧的面(或,第二中脚部23b的y轴负方向侧的面)上,在多个部位局部地(点状)形成。或,磁性树脂层200也可以连续或不连续地仅形成于第一中脚部23a的y轴正方向侧的面(及/或,第二中脚部23b的y轴负方向侧的面)的外缘。在该情况下,也可以将磁性树脂层200的形状设为包围第一中脚部23a的y轴正方向侧的面(或,第二中脚部23b的y轴负方向侧的面)的外缘的环形状。

293.虽然省略详细的图示,但在线圈装置910中,第一芯20a的第一外脚部22a和第二芯20b的第二外脚部22b也可以通过磁性树脂层200连接。磁性树脂层200也可以形成于一对第一外脚部22a(及/或,一对第二外脚部22b)双方,或也可以仅形成于一对第一外脚部22a(及/或,一对第二外脚部22b)的一方。

294.在该情况下,磁性树脂层200也可以在第一外脚部22a的y轴正方向侧的面(或,第二中脚部22b的y轴负方向侧的面)上,在多个部位局部地(点状)形成。或,磁性树脂层200也可以连续或不连续地仅形成于第一外脚部22a的y轴正方向侧的面(及/或,第二中脚部22b的y轴负方向侧的面)的外缘。在该情况下,也可以将磁性树脂层200的形状设为包围第一外脚部22a的y轴正方向侧的面(或,第二外脚部22b的y轴负方向侧的面)的外缘的环形状。

295.但是,在第一外脚部22a与第二外脚部22b之间未形成磁性树脂层200,仅在第一中脚部22a与第二中脚部22b之间形成磁性树脂层200的一方可有效地降低第一芯20a及第二芯20b

を

通过

する

磁通的损耗,能够实现电感特性优异的线圈装置910。

296.另外,对于第一外脚部22a与第二外脚部22b之间形成不包含磁性粉体的树脂层,且仅在第一中脚部22a与第二中脚部22b之间形成包含磁性粉体的树脂层(磁性树脂层200)的一方能够将第一芯20a及第二芯20b良好地(牢固地)连接。

297.此外,本发明不限定于上述的实施方式,能够在本发明的范围内进行各种改变。

298.上述第一实施方式中,通过形成于第二导体40的表面的绝缘层70确保第一导体30与第二导体40的绝缘性,但通过在第一导体30的表面(特别是第一导体30的内表面)上形成绝缘层70,也可以将第一导体30与第二导体40绝缘。另外,也可以在第二导体40的表面和第一导体30的内表面双方形成绝缘层70。上述第二实施方式~第四实施方式也一样。

299.另外,上述第一实施方式中,通过形成于第二导体40的表面的绝缘层70,确保第二导体40与芯20a、20b的中脚部23a、23b之间的绝缘性,但也可以通过在第一导体30的表面(特别是第一导体30的外表面)形成绝缘层70,将第一导体30与芯20a、20b的外脚部22a、22b绝缘。或,也可以通过在芯20a、20b的中脚部23a、23b的外周面上形成绝缘层70(绝缘涂布中脚部23a、23b),将第二导体40与芯20a、20b的中脚部23a、23b绝缘,也可以通过在芯20a、20b的外脚部22a、22b的外周面形成绝缘层70(绝缘涂布外脚部22a、22b),将第一导体30与芯20a、20b的外脚部22a、22b绝缘。上述第二实施方式~第四实施方式也一样。

300.在上述第一实施方式中,绝缘层70沿着第二导体40的外表面或内表面连续地形成,但也可以间断地形成。上述第二实施方式~第四实施方式也一样。

301.上述第一实施方式中,第一芯20a

と

第二芯20b分别以分体构成,但也可以将它们

一体构成。上述第二实施方式~第四实施方式也一样。

302.在上述第一实施方式中,第二导体40的内侧弯曲部46、47的外表面的曲率半径比第一导体30的外侧弯曲部38、39的内表面的曲率半径变小,但也可以将上述大小关系设为相反。在该情况下也得到同样的效果。上述第二实施方式~第四实施方式也一样。

303.在上述各实施方式中,绝缘层70也可以沿着第二导体40的内表面或外表面连续地延伸,但也可以间断地延伸。

304.在上述第一实施方式中,如图3所示,绝缘涂层26形成于中脚部23a、23b的底面,但绝缘涂层26的形成位置不限定于此。例如,也可以在芯20a、20b的整体形成绝缘涂层26。或,也可以在外脚部22a、22b的底面上形成绝缘涂层26。在该情况下,能够良好地实现外脚部22a、22b的底面与第一导体30的安装部34、35之间的绝缘。另外,通过在基底部21a、21b的底面上形成绝缘涂层26,能够良好地实现基底部21a、21b的底面与安装基板的安装面之间的绝缘。

305.如图29所示,也可以向上述第二实施方式应用上述第五实施方式,使上述第二实施方式的线圈装置110(图4a)具备图14a所示的树脂衬垫90或图32所示的树脂衬垫90’。图32所示的树脂衬垫90’在侧方绝缘部92a、92b未形成倾斜部95a、95b的方面,与图14所示的树脂衬垫90不同。如图31所示,是由于,在侧方绝缘部92a、92b的x轴方向的侧方,相邻地配置第一导体130的安装部134、135的安装弯曲部340、350,但安装弯曲部340、350的x轴方向的内侧的侧面形状成为垂直形状,因此,即使从侧方绝缘部92a、92b省略倾斜部95a、95b,侧方绝缘部92a、92b也不会与安装弯曲部340、350干涉(接触)。

306.在上述第九实施方式中,也可以从图27所示的第二导体840省略侧方弯曲部48、49。在该情况下,如图33a所示,第二导体840’的导体侧部41、42具有沿着z轴方向直线性地延伸的直线形状。因此,如图33b所示,能够从树脂衬垫890’省略图28所示的侧方台阶部920a、920b。是由于侧方台阶部920a、920b为了配置侧方弯曲部48、49而设置,在图33a所示的第二导体840’中,与图27所示的第二导体840不同,不具备侧方弯曲部48、49。如图33a所示,第二导体840’的导体侧部41、42的下端从树脂衬垫890’的下表面向下方突出。能够经由该导体侧部41、42的突出部分,通过焊锡等将第二导体840’的侧方弯曲部48、49与安装基板的焊盘图案连接。

307.也可以将上述第十实施方式应用于上述第二实施方式~上述第九实施方式,使上述第二实施方式~上述第九实施方式的线圈装置中也具备磁性树脂层200。

308.在上述第一实施方式中,对图1c所示的带部件60预先印刷了制造编号等文字(标识符),但也可以是不对带部件60印刷该文字等的素色的带部件。

309.符号说明

310.10、110、210、310、410、510、610、710、810、910

…

线圈装置

311.20a、120a、420a、620a

…

第一芯

312.20b、120b、220b、420b、620b

…

第二芯

313.21a、621b

…

第一基底部

314.21b

…

第二基底部

315.22a、122a

…

第一外脚部

316.22a1、122a1

…

第一外脚缘部

317.22b

…

第二外脚部

318.22b1

…

第二外脚缘部

319.23a

…

第一中脚部

320.23b

…

第二中脚部

321.24a

…

第一槽部

322.24b

…

第二槽部

323.241

…

第一侧方部

324.242

…

第二侧方部

325.243

…

上方部

326.25a

…

第一侧方槽部

327.25b

…

第二侧方槽部

328.26

…

绝缘涂层

329.27

…

底面凹部

330.27a、27b

…

底面凸部

331.28

…

侧面凹部

332.28a

…

臂设置部

333.28b

…

卡合凹部

334.30、130

…

第一导体

335.31、131

…

第一导体侧部

336.32、132

…

第二导体侧部

337.33、133

…

导体上部

338.34、134

…

第一安装部

339.340

…

第一安装弯曲部

340.341

…

第一安装连接部

341.343

…

第一安装主体部

342.35、135

…

第二安装部

343.350

…

第二安装弯曲部

344.351

…

第二安装连接部

345.353

…

第二安装主体部

346.36、136

…

第一外侧切口部

347.37、137

…

第二外侧切口部

348.38

…

第一外侧弯曲部

349.39

…

第二外侧弯曲部

350.40、240、840、840

’…

第二导体

351.41

…

第一导体侧部

352.42

…

第二导体侧部

353.43

…

导体上部

354.44、244

…

第一安装部

355.440、440

’…

安装对置面

356.441、441

’…

可接合面

357.442

…

非接合面

358.443

…

立起部

359.45、245

…

第二安装部

360.450、450

’…

安装对置面

361.451、451

’…

可接合面

362.452

…

非接合面

363.453

…

立起部

364.46

…

第一内侧弯曲部

365.47

…

第二内侧弯曲部

366.48

…

第一侧方弯曲部

367.49

…

第二侧方弯曲部

368.50

…

安装基板的安装面

369.60

…

带部件

370.70

…

绝缘层

371.80、90、590、690、790、890、890

’…

树脂衬垫

372.91

…

内侧绝缘部

373.911a、911b

…

台阶面

374.910a、910b、960a、960b

…

外侧倾斜部

375.912a、912b

…

侧面倾斜部

376.913a、913b

…

衬垫凹部

377.92a、92b

…

侧方绝缘部

378.920a、920b

…

侧方台阶部

379.93a、593a、793a

…

第一槽部(第一间隙)

380.93b、593b、793b

…

第二槽部(第二间隙)

381.94

…

突出部

382.94a、94b

…

底面倾斜部

383.95a、95b

…

倾斜部

384.96、97

…

连接部

385.96a

…

切口部

386.98

…

底面槽部

387.99a、99b

…

臂部

388.990a、990b

…

臂主体部

389.991a、991b

…

凸部

390.100

…

夹具

391.110

…

夹具主体部

392.120

…

导体固定部

393.130

…

衬垫插入部

394.140

…

导体载置部

395.200

…

磁性树脂层。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1