透明电极及其制备方法

1.本发明涉及透明电极技术领域,尤其涉及一种透明电极及其制备方法。

背景技术:

2.随着电子技术的迅速发展,人们对电子产品的使用体验要求越来越高,轻量化和可弯曲成为电子产品的一个重要发展方向,透明电极作为电子器件的一个关键组成部分,其承载着导电和透光的双重特性,其光电性能与柔性性能的好坏决定着柔性光电子器件的制备和应用效果。

3.目前,具有一定柔性的透明电极已被应用于部分柔性光电子器件中,但是这些柔性透明电极的可弯曲程度非常有限,弯曲曲率半径较大,而一些薄膜型的光电子器件,如薄膜太阳能电池、折叠手机等对透明电极的柔性要求较大,以满足这些薄膜型光电子器件的可折叠性要求。

4.现有技术中,透明电极通常是将纳米线粘附在玻璃基底上作为柔性透明电极,但是获得的柔性透明电极包括玻璃基底、铜纳米线及粘附铜纳米线的透明胶体,整个柔性透明电极比较厚,导致柔性较差,不能满足可折叠性要求。

技术实现要素:

5.本发明实施例提供一种透明电极及其制备方法,以解决现有技术透明电极较厚,不易折叠等问题。

6.第一个方面,本发明提供一种透明电极的制备方法,包括:

7.将分散均匀的铜纳米线溶液喷涂在清洗后的衬底上,干燥后形成铜纳米线网络,获得包括铜纳米线网络的第一衬底;

8.将pmma溶液旋涂在所述第一衬底上,使铜纳米线网络被包覆在pmma中,获得第二衬底;

9.将所述第二衬底进行烘干后,将包覆有铜纳米线网络的pmma与所述清洗后的衬底脱离,获得所述透明电极。

10.第二个方面,本发明提供一种透明电极,包括:铜纳米线网络及包覆所述铜纳米线网络的pmma膜;

11.所述透明电极根据如上第一个方面以及第一个方面各种可能的设计所述的方法制备获得。

12.本发明通过将分散均匀的铜纳米线溶液喷涂在清洗后的衬底上,干燥后形成铜纳米线网络,进一步将pmma溶液旋涂包覆在铜纳米线网络外面,烘干后使铜纳米线网络嵌入到pmma中,形成一层很薄的膜,从衬底上撕下该膜作为透明电极,使得透明电极厚度较小,有效提高透明电极的可折叠性,使得透明电极可满足于薄膜型光电子器件的折叠性要求,有效解决了现有技术透明电极较厚、可折叠性较差等问题。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

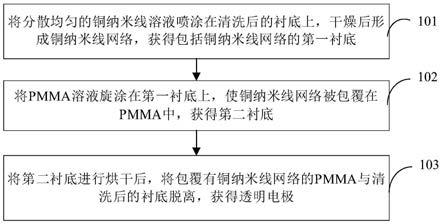

14.图1为本发明一实施例提供的透明电极的制备方法的流程示意图;

15.图2为本发明一实施例提供的透明电极的制备方法的一种示例性流程示意图;

16.图3为本发明一实施例提供的透明电极的制备方法的另一种示例性流程示意图;

17.图4为本发明一实施例提供的不同电阻下透明电极的透过光谱图;

18.图5为本发明一实施例提供的透明电极在折叠状态下sem形貌图;

19.图6为本发明一实施例提供的透明电极的结构示意图。

20.通过上述附图,已示出本发明明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本发明构思的范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。在以下各实施例的描述中,“多个”的含义是两个及两个以上,除非另有明确具体的限定。

23.下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例中不再赘述。下面将结合附图,对本发明的实施例进行描述。

24.本发明一实施例提供一种透明电极的制备方法,用于可折叠透明电极的制备。

25.如图1所示,为本实施例提供的透明电极的制备方法的流程示意图,该方法包括:

26.步骤101,将分散均匀的铜纳米线溶液喷涂在清洗后的衬底上,干燥后形成铜纳米线网络,获得包括铜纳米线网络的第一衬底。

27.具体的,分散均匀的铜纳米线溶液需要预先制备获得,具体制备方式可以根据实际需求设置,清洗后的衬底可以为pet(聚对苯二甲酸乙二醇酯),玻璃,石英,硅片或者单晶等表面光滑的衬底。

28.对衬底的清洗过程具体可以包括:将衬底分别采用丙酮、无水乙醇、去离子水超声清洗一定时间(比如5分钟~30分钟),随后进行烘干即可获得清洗后的衬底。具体清洗过程为现有技术,在此不再赘述。

29.在制备获得分散均匀的铜纳米线溶液后,将该分散均匀的铜纳米线溶液喷涂在清洗后的衬底上,喷涂次数可以根据实际需求设置,喷涂后可以自然风干,干燥后即在衬底上形成铜纳米线网络,将形成有铜纳米线网络的衬底称为第一衬底。

30.进行喷涂可以采用任意可实施的喷涂设备,具体可以根据实际需求选择,本实施

例不做限定。

31.示例性的,可以采用喷雾瓶进行喷涂,即将分散均匀的铜纳米线溶液置于喷雾瓶中,将喷雾瓶对准清洗后的衬底,喷涂预设次数,比如10次~25次,具体喷涂次数可以根据实际需求设置。

32.示例性的,还可以采用其他喷涂设备进行喷涂,只要能达到需要的铜纳米线网络即可。

33.步骤102,将pmma溶液旋涂在第一衬底上,使铜纳米线网络被包覆在pmma中,获得第二衬底。

34.具体的,pmma是指聚甲基丙烯酸甲酯(polymethyl methacrylate),pmma溶液需要预先制备获得,具体制备过程可以根据实际需求设置,比如可以将一定量的pmma按一定比例(比如1:100~1:10)加入苯甲醚溶液中,获得混合液,将混合液置于磁力搅拌机上,在室温下以一定转速(比如500转/分钟~2000转/分钟)搅拌一定时间(比如1h~8h,h为小时)形成溶液,即获得pmma溶液。

35.在获得第一衬底后,则可以将pmma溶液旋涂在第一衬底上,旋涂厚度可以根据实际需求设置,比如可以为5微米~20微米范围内的任意厚度,pmma形成一层相应厚度的pmma膜,将铜纳米线网络包覆在膜内,将形成有包覆铜纳米线网络的pmma膜的衬底称为第二衬底。

36.步骤103,将第二衬底进行烘干后,将包覆有铜纳米线网络的pmma与清洗后的衬底脱离,获得透明电极。

37.具体的,将第二衬底进行烘干目的是将第二衬底上的包覆有铜纳米线网络的pmma膜烘干,烘干后将包覆有铜纳米线网络的pmma与衬底脱离,比如将包覆有铜纳米线网络的pmma膜从衬底上撕下,即可获得包括铜纳米线网络和pmma膜的透明电极,也即,衬底只是用于制备该透明电极,制备获得的透明电极只包括铜纳米线网络及包覆该铜纳米线网络的pmma膜,由于pmma膜的厚度可控,可以形成非常薄的膜,因此制备获得的透明电极较薄,且pmma相对于现有技术的玻璃基底具有较高的透光率和机械强度,抗拉伸和抗冲击能力强,因此,制得的透明电极相对于现有技术的透明电极具有更好的柔性及可折叠性,有效解决了现有技术透明电极较厚,可折叠性差等问题,并且有效提高了透明电极的透光率。

38.在实际应用中,对第二衬底的烘干可以采用任意可实施的烘干设备,比如将第二衬底置于烘箱中,在一定温度(比如70℃~90℃)下进行烘干,具体烘干温度可以根据实际需求设置,烘干后,则可以将包覆有铜纳米线网络的pmma从衬底上轻轻撕下,铜纳米线网络便嵌入到pmma中,形成可折叠的透明电极。

39.本实施例提供的透明电极的制备方法,通过将分散均匀的铜纳米线溶液喷涂在清洗后的衬底上,干燥后形成铜纳米线网络,进一步将pmma溶液旋涂包覆在铜纳米线网络外面,烘干后使铜纳米线网络嵌入到pmma中,形成一层很薄的膜,从衬底上撕下该膜作为透明电极,使得透明电极厚度较小,有效提高透明电极的可折叠性,使得透明电极可满足于薄膜型光电子器件的折叠性要求,有效解决了现有技术透明电极较厚、可折叠性较差等问题。

40.为了使本发明的技术方案更加清楚,本发明另一实施例对上述实施例提供的方法做进一步补充说明。

41.由于形成的铜纳米线网络表面可能存在一些有机物,会影响铜纳米线的导电性,

从而影响制备获得的透明电极的导电性,为了避免这一影响,作为一种可实施的方式,如图2所示,为本实施例提供的透明电极的制备方法的一种示例性流程示意图,在上述实施例的基础上,可选地,在将分散均匀的铜纳米线溶液喷涂在清洗后的衬底上,干燥后形成铜纳米线网络,获得包括铜纳米线网络的第一衬底之后,该方法还包括:

42.步骤201,将第一衬底平置浸入冰乙酸中,浸渍第一预设时间后在第一预设温度下进行烘干,获得第三衬底。

43.相应地,将pmma溶液旋涂在第一衬底上,使铜纳米线网络被包覆在pmma中,获得第二衬底,包括:

44.步骤202,将pmma溶液旋涂在第三衬底上,使铜纳米线网络被包覆在pmma中,获得第二衬底。

45.具体的,由于第一衬底上的铜纳米线网络表面可能存在一些有机物,若直接旋涂pmma溶液制备获得透明电极可能会影响透明电极的导电性,因此,可以先对第一衬底进行清洗,去除包覆在铜纳米线网络外面的有机物,提高透明电极的导电性,本发明采用冰乙酸来去除铜纳米线外面的有机物,时间可控,不会腐蚀损伤铜纳米线,从而保证铜纳米线的性能,现有技术中通常采用稀盐酸来清洗铜纳米线周围的有机物,但是稀盐酸对铜纳米线腐蚀性大,因此在清洗时需要保证铜纳米线进入稀盐酸的时间极短,即使如此,也不能保证不会腐蚀铜纳米线,清洗时间很难控制,容易导致铜纳米线性能恶化,相对于现有技术,本发明采用冰乙酸去除铜纳米线周围的有机物,即使时间较长也不会腐蚀铜纳米线,清洗时间容易控制且能保证铜纳米线的性能,大大方便了清洗操作,进一步提高透明电极的导电性。

46.在实际应用中,具体清洗过程及环境条件可以根据实际需求设置,比如,将第一衬底平置浸入冰乙酸中,浸渍20秒~60秒后取出,然后,在40℃~80℃温度下进行烘干,获得第三衬底,烘干可以是在任意可实施的烘干设备中,比如将第一衬底从冰乙酸中取出后置于鼓风烘箱中在40℃~80℃温度下进行烘干,获得第三衬底,之后将pmma溶液旋涂在第三衬底上,烘干撕下制得需要的透明电极,提高透明电极的导电性。

47.作为另一种可实施的方式,为了进一步提高铜纳米线的导电性,进而提高透明电极的导电性,在上述实施例的基础上,可选地,在将分散均匀的铜纳米线溶液喷涂在清洗后的衬底上,干燥后形成铜纳米线网络,获得包括铜纳米线网络的第一衬底之前,该方法还包括:基于二水合氯化铜、抗坏血酸及十八胺制备分散均匀的铜纳米线溶液。

48.具体的,本发明制备铜纳米线溶液选择的铜源为二水合氯化铜,在实际应用中,也可以选择其他铜源;十八胺作为还原剂;此外本发明还采用了抗坏血酸用于与铜表面的氧化物发生化学反应,以去除铜表面的氧化物,进一步提高铜纳米线的导电性。具体来说,可以将二水合氯化铜、抗坏血酸及十八胺按一定比例溶于溶剂中,溶剂可以为去离子水,形成混合溶液,经搅拌、反应、冷却、离心清洗、分散等相应处理获得分散均匀的铜纳米线溶液。

49.进一步地,为了保证铜纳米线溶液的成功制备,基于二水合氯化铜、抗坏血酸及十八胺制备分散均匀的铜纳米线溶液,具体包括:

50.将第一预设比例的二水合氯化铜、抗坏血酸和十八胺溶于第一预设量的去离子水中,获得混合溶液;将混合溶液在第一预设条件下搅拌第二预设时间,获得悬浊液;将悬浊液置于第二预设条件下反应第三预设时间后,冷却获得铜纳米线液体;将铜纳米线液体进行离心洗涤,获得目标铜纳米线;将目标铜纳米线均匀分散在异丙醇中,获得分散均匀的铜

纳米线溶液。

51.具体的,将第一预设比例的二水合氯化铜、抗坏血酸和十八胺溶于第一预设量的去离子水中,获得混合溶液,将混合溶液在第一预设条件下搅拌第二预设时间,以使混合溶液进行初步反应,获得悬浊液,具体为淡蓝色悬浊液,进而将悬浊液置于第二预设条件下继续反应第三预设时间,比如将搅拌混合均匀的淡蓝色悬浊液转移至水热反应釜中,并置于第二预设条件(比如120℃)下的烘箱反应第三预设时间,反应结束后等待水热反应釜自然冷却至室温获得铜纳米线液体,将铜纳米线液体进行离心洗涤,使铜纳米线沉淀,与其他液体分离开来,倒掉清液,获得目标铜纳米线,或者在倒掉清液后获得第一铜纳米线,该第一铜纳米线周围可能还包覆有残留的或反应生成的有机物,需要对该第一铜纳米线进一步进行离心清洗去除周围的有机物,从而获得目标铜纳米线,之后则可以将目标铜纳米线均匀分散在异丙醇中,获得分散均匀的铜纳米线溶液,分散操作可以通过超声一定时间获得,比如将目标铜纳米线与异丙醇的混合液超声5秒~20秒,使铜纳米线均匀分散在异丙醇中。

52.其中,第一预设比例、第一预设量、第一预设条件、第二预设时间、第二预设条件、第三预设时间均可以根据实际需求设置,比如第一预设比例可以包括:二水合氯化铜与抗坏血酸的比例为3:1~3:2;二水合氯化铜与十八胺的比例为1:10~1:5;二水合氯化铜与去离子水的比例为1:1000~1:2000。第一预设量可以根据实际制作透明电极的需求来确定;第一预设条件可以为室温下以500转/分钟~2000转/分钟的转速,第二预设时间可以为1h~8h,第一预设条件和第二预设时间还可以根据不同的搅拌设备来确定,转速低则可以搅拌较长时间,相反,转速高则可以搅拌较短时间,具体不做限定。第二预设条件可以为110℃~130℃,第三预设时间可以为25h~30h,反应温度高则对应反应时间可以较长,反应温度低则对应的反应时间可以较短,具体不做限定。

53.在实际应用中,搅拌设备可以为磁力搅拌机,比如将混合溶液置于磁力搅拌机上,在室温下以500转/分钟~2000转/分钟的转速搅拌1h~8h,以使混合溶液进行初步反应,形成淡蓝色悬浊液。

54.进一步地,为了进一步提高铜纳米线的导电性,将铜纳米线液体进行离心洗涤,获得目标铜纳米线,包括:

55.将铜纳米线液体置于离心器皿中,在第三预设条件下进行离心清洗第四预设时间,倒掉上层清液,获得第一铜纳米线;采用正己烷对第一铜纳米线进行离心清洗,获得第二铜纳米线;采用异丙醇对第二铜纳米线进行离心清洗,获得目标铜纳米线。

56.具体的,在获得铜纳米线液体后,为了获得其中的铜纳米线,需要将铜纳米线液体进行离心洗涤,具体是将铜纳米线液体置于离心器皿中,比如置于离心管中,在第三预设条件(比如500转/分钟~2000转/分钟)下进行离心清洗第四预设时间(比如1分钟~10分钟),倒掉上层清液,获得第一铜纳米线,由于第一铜纳米线周围可能包覆有残留的十八胺、反应生成的葡萄糖等有机物,会影响铜纳米线的导电性能,因此可以对第一铜纳米线进行进一步清洗,清洗到周围的有机物,具体可以先采用正己烷对第一铜纳米线进行初步离心清洗,获得第二铜纳米线,为了避免一次清洗不够彻底,导致有残留的有机物影响铜纳米线的导电性,本发明在获得第二铜纳米线后,进一步采用异丙醇对第二铜纳米线进行离心清洗,进一步彻底清除周围包覆的有机物,获得目标铜纳米线,进一步提高铜纳米线的导电性,进而提高制备获得的透明电极的导电性。

57.在获得目标铜纳米线后,将异丙醇导入盛有铜纳米线的器皿中,形成铜纳米线与异丙醇的混合液,进一步对该混合液进行超声一定时间(比如5秒~20秒),以使铜纳米线均匀分散在异丙醇中,具体分散原理为现有技术,在此不再赘述。

58.进一步地,将悬浊液置于第二预设条件下反应第三预设时间后,冷却获得铜纳米线液体,包括:将悬浊液置于水热反应釜中,并置于110℃~130℃的烘箱中反应25h~30h后,等待水热反应釜自然冷却至室温,获得砖红色的铜纳米线液体。

59.作为另一种可实施的方式,为了获得pmma溶液,在上述实施例基础上,可选地,在将pmma溶液旋涂在第一衬底上,使铜纳米线网络被包覆在pmma中,获得第二衬底之前,该方法还包括:将第二预设量的pmma按照第二预设比例加入到苯甲醚溶液中,获得第一混合液;将第一混合液在第四预设条件下搅拌第五预设时间,获得pmma溶液。

60.其中,第二预设量可以根据实际需要制备的透明电极的大小来确定,第二预设比例可以为pmma与苯甲醚的比例,具体可以为1:100~1:10。第四预设条件可以包括室温下以500转/分钟~2000转/分钟的转速,第五预设时间可以为1h~8h,具体转速及搅拌时间可以根据实际需求设置。

61.示例性的,称取一定量(即第二预设量)的pmma,将其加入苯甲醚溶液中,获得第一混合液,pmma与苯甲醚溶液的比例为1:100~1:10;将第一混合液放置在磁力搅拌机上,在室温条件下以500转/分钟~2000转/分钟的转速搅拌1h~8h,形成溶液,即获得pmma溶液。

62.作为另一种可实施的方式,为了保证透明电极的可折叠性,可选地,将pmma溶液旋涂在第一衬底上的厚度为5微米~20微米。

63.在一示例性实施方式中,如图3所示,为本实施例提供的透明电极的制备方法的另一种示例性流程示意图,该方法包括:

64.步骤301,制备分散均匀的铜纳米线溶液。

65.步骤302,制备pmma溶液。

66.步骤303,将分散均匀的铜纳米线溶液喷涂在清洗后的衬底上,干燥后形成铜纳米线网络,获得包括铜纳米线网络的第一衬底。

67.步骤304,将第一衬底平置浸入冰乙酸中,浸渍第一预设时间后在第一预设温度下进行烘干,获得第三衬底。

68.步骤305,将pmma溶液旋涂在第三衬底上,使铜纳米线网络被包覆在pmma中,获得第二衬底。

69.步骤306,将第二衬底进行烘干后,将包覆有铜纳米线网络的pmma与清洗后的衬底脱离,获得透明电极。

70.其中,步骤301与步骤302不分先后顺序,步骤302只要在步骤305之前即可;上述步骤301至步骤306的具体操作已在前述内容中进行了详细说明,在此不再赘述。

71.下面以具体示例,对本发明的透明电极的制备方法进行详细说明。

72.1、制备铜纳米线溶液

73.(1)称取一定量的二水合氯化铜(cucl2·

2h2o)、抗坏血酸(c6h8o6)以及十八胺(c

18

h

39

n9)溶于一定量的去离子水中,形成混合溶液。其中,二水合氯化铜与抗坏血酸的比例为3:1~3:2,二水合氯化铜与十八胺的比例为1:10~1:5,二水合氯化铜与去离子水的比例为1:1000~1:2000。

74.(2)将步骤(1)获得的混合溶液放置在磁力搅拌机上,在室温下以500转/分钟~2000转/分钟的转速搅拌1h~8h,形成淡蓝色悬浊液。

75.(3)将搅拌混合均匀的淡蓝色悬浊液转移至水热反应釜中,并置于110℃~130℃烘箱反应25h~30h。

76.(4)反应结束后等待反应釜自然冷却至室温,可得到砖红色的铜纳米线液体。

77.(5)将上述步骤(4)所得的砖红色铜纳米线液体用滴管转移至离心管中进行洗涤。具体来说,先以500转/分钟~2000转/分钟的转速进行离心清洗1分钟~10分钟,使铜纳米线沉淀,倒掉上层清液;然后用正己烷进行离心清洗,溶解铜纳米线外面包覆的有机物,比如包括残留的十八胺、反应生成的葡萄糖等,最后用异丙醇进行离心清洗,进一步清楚铜纳米线周围的有机物,弥补正己烷清洗不彻底的情况,清洗完成后获得目标铜纳米线,将目标铜纳米线分散在异丙醇中,超声5秒~20秒,使铜纳米线均匀分散在异丙醇中,获得分散均匀的铜纳米线溶液。

78.2、制备pmma溶液

79.(1)称取一定量的pmma,将其加入苯甲醚溶液中,获得第一混合液;pmma与苯甲醚溶液的比例为1:100~1:10。

80.(2)将第一混合液放置在磁力搅拌机上,在室温下以500转/分钟~2000转/分钟的转速搅拌1h~8h,形成溶液备用。

81.3、制备可折叠透明电极

82.(1)将衬底分别采用丙酮、无水乙醇、去离子水超声清洗5分钟~30分钟,随后进行烘干,获得清洗后的衬底;所用衬底可以为:pet(聚对苯二甲酸乙二醇酯)、玻璃、石英、硅片或者单晶等表面光滑的衬底。

83.(2)将步骤1获得的分散均匀的铜纳米线溶液置于喷雾瓶中,将喷雾瓶对准清洗后的衬底,喷涂10~25次后,自然风干,获得包括铜纳米线网络的第一衬底。

84.(3)将步骤(2)获得的第一衬底平置浸入冰乙酸中20秒~60秒,去除包覆在铜纳米线周围的有机物,取出后置于鼓风烘箱中在40℃~80℃条件下烘干,获得第三衬底。

85.(4)将步骤2制备获得的pmma溶液旋涂在第三衬底上,获得第二衬底,厚度优选5微米~20微米,旋涂速度为500转/分钟~3000转/分钟。

86.(5)将旋涂好的第二衬底放置到烘箱中在70℃~90℃下烘干,然后将pmma从衬底上轻轻撕掉,铜纳米线网络便嵌入到pmma中,形成可折叠的透明电极。

87.本发明按照上述步骤所制备得的可折叠透明电极在波长为550nm(纳米)时的透光率为80%~95%,方块电阻为15ω/sq~150ω/sq,可折叠曲率半径≤100微米,现有技术制备的透明电极弯曲曲率半径通常为5mm(毫米)以上,而当薄膜弯曲曲率半径小于0.1mm(毫米)时,才可认为该类薄膜具有可折叠性,可见,现有技术的透明电极具有一定的柔性,但是可折叠性很差,本发明的方法制备的透明电极相对于现有技术,大大提高了可折叠性。其中,方块电阻又称膜电阻,是用于间接表征薄膜膜层、玻璃镀膜膜层等样品上的真空镀膜的热红外性能的测量值,该数值大小可直接换算为热红外辐射率,方块电阻的大小与样品尺寸无关,其单位为siements/sq,后增加欧姆/sq(ω/sq)表征方式。

88.在一具体示例中,该方法包括:

89.1、将石英衬底分别采用丙酮、无水乙醇、去离子水超声清洗10分钟,随后进行烘

干,获得清洗后的石英衬底。

90.2、将铜纳米线均匀分散在异丙醇中,然后转移至喷雾瓶中,将喷雾瓶对准清洗后的石英衬底,喷涂15次,自然风干,获得第一石英衬底。

91.3、将第一石英衬底平置浸入冰乙酸中30秒,去除包覆在铜纳米线周围的有机物,取出后置于鼓风烘箱中60℃烘干,获得第三石英衬底。

92.4、将2%的pmma苯甲醚溶液旋涂在第三石英衬底上,旋涂速度为1000转/分钟,获得第二石英衬底。

93.5、将第二石英衬底放置到烘箱中在80℃烘干,然后将pmma从衬底上轻轻撕掉,铜纳米线网络便嵌入到pmma中,形成可折叠的透明电极。

94.该示例制备的可折叠透明电极在波长为550nm(纳米)时光学透过率(即透光率)为94%,方块电阻为56ω/sq,在20微米的曲率半径下反复折叠后性能保持不变。

95.在另一具体示例中,该方法包括:

96.1、将玻璃衬底分别采用丙酮、无水乙醇、去离子水超声清洗20分钟,随后进行烘干,获得清洗后的玻璃衬底。

97.2、将铜纳米线均匀分散在异丙醇中,然后转移至喷雾瓶中,将喷雾瓶对准清洗后的玻璃衬底,喷涂25次,自然风干,获得第一玻璃衬底。

98.3、将第一玻璃衬底平置浸入冰乙酸中60秒,去除包覆在铜纳米线周围的有机物,取出后置于鼓风烘箱中80℃烘干,获得第三玻璃衬底。

99.4、将8%的pmma苯甲醚溶液旋涂在第三玻璃衬底上,旋涂速度为3000转/分钟,获得第二玻璃衬底。

100.5、将第二玻璃衬底放置到烘箱中在90℃烘干,然后将pmma从衬底上轻轻撕掉,铜纳米线网络便嵌入到pmma中,形成可折叠的透明电极。

101.该示例制备的可折叠透明电极在波长为550nm(纳米)时光学透过率(即透光率)为80%,方块电阻为15ω/sq,在100微米的曲率半径下反复折叠后性能保持不变。

102.在再一具体示例中,该方法包括:

103.1、将pet衬底分别采用丙酮、无水乙醇、去离子水超声清洗5分钟,随后进行烘干,获得清洗后的pet衬底。

104.2、将铜纳米线均匀分散在异丙醇中,然后转移至喷雾瓶中,将喷雾瓶对准清洗后的pet衬底,喷涂10次,自然风干,获得第一pet衬底。

105.3、将第一pet衬底平置浸入冰乙酸中20秒,去除包覆在铜纳米线周围的有机物,取出后置于鼓风烘箱中60℃烘干,获得第三pet衬底。

106.4、将1%的pmma苯甲醚溶液旋涂在第三pet衬底上,旋涂速度为3000转/分钟,获得第二pet衬底。

107.5、将第二pet衬底放置到烘箱中在70℃烘干,然后将pmma从衬底上轻轻撕掉,铜纳米线网络便嵌入到pmma中,形成可折叠的透明电极。

108.该示例制备的可折叠透明电极在波长为550nm(纳米)时光学透过率(即透光率)为96%,方块电阻为150ω/sq,在10微米的曲率半径下反复折叠后性能保持不变。

109.示例性的,如图4所示,为本实施例提供的不同电阻下透明电极的透过光谱图,其中,cunw/pmma即表示包括铜纳米线网络和pmma的透明电极,ω/sq表示方块电阻的单位,nm

为纳米。

110.示例性的,如图5所示,为本实施例提供的透明电极在折叠状态下sem形貌图,折叠曲率半径为20微米,sem是指扫描电子显微镜(scanning electron microscope)。

111.需要说明的是,各可实施的方式可以单独实施,也可以在不冲突的情况下以任意可能的方式结合实施。

112.本发明提供的透明电极的制备方法,通过采用冰乙酸对形成有铜纳米线网络的第一衬底进行清洗,去除包覆在铜纳米线周围的有机物,进一步提高了透明电极的导电性,且清洗时间容易控制,不会腐蚀铜纳米线,保证铜纳米线的性能;还通过在制备铜纳米线溶液时,加入抗坏血酸,以去除铜表面的氧化物,进一步提高制得的铜纳米线的导电性,进而进一步提高透明电极的导电性;还通过在制备铜纳米线溶液过程中,采用正己烷和异丙醇对铜纳米线进行离心清洗,去除铜纳米线周围包覆的有机物,进一步提高铜纳米线的导电性,进而提高透明电极的导电性。

113.本发明另一实施例提供一种透明电极,用于可折叠光电子器件中,满足光电子器件的折叠需求。

114.如图6所示,为本实施例提供的透明电极的结构示意图。该透明电极40包括:铜纳米线网络41及包覆该铜纳米线网络41的pmma膜42。

115.本实施例的透明电极通过上述任一实施例提供的透明电极的制备方法制备获得,具体制备过程不再赘述,因此,本实施例的透明电极能够达到与上述实施例相同的技术效果,此处将不做详细阐述说明。

116.本发明提供的透明电极具有可折叠性,可以应用于任意光电子器件中,比如有折叠需求的薄膜型光电子器件中,具体比如薄膜太阳能电池、折叠手机等,具体不做限定。

117.在本发明所提供的几个实施例中,应该理解到,所揭露的装置(系统)和方法,可以通过其它的方式实现。例如,以上所描述的装置实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

118.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下面的权利要求书指出。

119.应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求书来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1