电堆入口温度调节系统及其调节方法与流程

1.本发明涉及燃烧电池设备技术领域,尤其是涉及一种电堆入口温度调节系统及其调节方法。

背景技术:

2.在燃料电池系统控制过程中,电池电堆内部的循环冷却液会进行两条循环路径进行降温处理,并且将降温后的循环冷却液回输至电池电堆内部。

3.现有技术中,在燃料电池系统正常工作状态下,会根据电池电堆的功率以及循环冷却液的使用,对两条循环路径中的循环冷却液的流量进行调节,即当两条循环路径的循环冷却液汇流至节温器位置后,通过节温器的开度控制两条循环路径的流量来调节电堆出口温度。

4.但是,现有技术中的节温器的开度是根据电池电堆的进出口的实际温度进行调节的,但是,由于节温器是将不同的两条循环路径中的两个温度状态下的循环冷却液进行混合,当两个温度状态下的循环冷却液混合不均匀时,会经常出现实际检测的混合后循环冷却液的温度波动很大,但是电池电堆的入口温度波动大的情况下,调节机构对根据当下的温度信息进行调节,从而会导致整个循环路径中的压力波动大,还会造成与氢/空气侧压力差过大,影响电池电堆的循环冷却液的输送。

技术实现要素:

5.本发明的目的在于提供一种电堆入口温度调节系统及其调节方法,以缓解现有技术中存在的循环冷却液混合不均匀,造成检测到的混合后循环冷却液的温度波动大,导致整个循环路径中的压力波动大,造成与氢/空气侧压力差过大,影响电池电堆的循环冷却液输送的技术问题。

6.本发明提供的一种电堆入口温度调节系统,包括:电池电堆、第一温度检测机构、调节机构、散热机构、第二温度检测机构和控制装置;

7.所述电池电堆的出口分别与所述调节机构与所述散热机构连通,所述电池电堆用于分别向所述调节机构和所述散热机构输送初始循环冷却液;

8.所述调节机构与所述散热机构连通,所述散热机构用于向所述调节机构输送降温后的循环冷却液,所述调节机构与所述电池电堆的入口连通,所述调节机构用于调节初始循环冷却液和降温后的循环冷却液混合后输送至所述电池电堆内;

9.所述第一温度检测机构和所述第二温度检测机构分别与所述控制装置电信号连接,所述第一温度检测机构位于所述电池电堆的出口位置,用于检测所述电池电堆输出的初始循环冷却液的温度,并将此初始循环冷却液的温度信息输送至所述控制装置处;

10.所述第二温度检测机构位于所述散热机构和所述调节机构之间,所述第二温度检测机构用于检测经所述散热机构降温后的循环冷却液温度,并将此降温后的循环冷却液温度信息输送至所述控制装置处;

11.所述控制装置与所述调节机构电信号连接,所述控制装置用于对所述初始循环冷却液的温度和降温后的循环冷却液温度进行计算,以得出经所述调节机构混合后的循环冷却液的理论温度信息,所述控制装置用于根据混合后的循环冷却液的理论温度对应控制所述调节机构对所述散热机构的开度。

12.在本发明较佳的实施例中,还包括液压泵;

13.所述液压泵位于所述电池电堆的出口处,所述液压泵分别与所述散热机构和所述调节机构连通,所述液压泵用于分别向所述散热机构和所述调节机构输送初始循环冷却液。

14.在本发明较佳的实施例中,还包括第三温度检测机构;

15.所述第三温度检测机构与所述控制装置电信号连接,所述第三温度检测机构位于所述电池电堆的入口位置,用于检测进入所述电池电堆的混合后的循环冷却液的实际温度信息,并将此混合后的循环冷却液的实际温度信息输送至所述控制装置处,所述控制装置用于对混合后的循环冷却液的理论温度和混合后的循环冷却液的实际温度进行加权平均计算,以得出混合后的循环冷却液的平均温度信息,所述控制装置用于根据混合后的循环冷却液的平均温度对应控制所述调节机构对所述散热机构的开度。

16.在本发明较佳的实施例中,所述液压泵与所述控制装置电信号连接,所述控制装置用于根据混合后的循环冷却液的平均温度与初始循环冷却液的温度的温度差对应调节所述液压泵的输送流量。

17.在本发明较佳的实施例中,所述调节机构包括节温器;

18.所述节温器具有第一进口和第二进口,所述节温器通过所述第一进口与所述散热机构连通,所述节温器通过所述第二进口与所述液压泵连通,所述节温器对所述散热机构的开度与对所述液压泵的开度的总和为1。

19.在本发明提供的一种基于所述的电堆入口温度调节系统的调节方法,包括以下步骤:

20.检测电池电堆的初始循环冷却液的出口温度信息;

21.检测初始循环冷却液经过散热机构降温后的循环冷却液温度;

22.对初始循环冷却液的温度和降温后的循环冷却液温度进行计算,得出将初始循环冷却液和降温后的循环冷却液混合后的循环冷却液的理论温度信息;

23.根据混合后的循环冷却液的理论温度对应控制调节机构对散热机构的开度。

24.在本发明较佳的实施例中,所述对初始循环冷却液的温度和降温后的循环冷却液温度进行计算的步骤还包括:

25.混合后温度:t3=t1*r+t2*(1

‑

r);

26.其中,t1为降温后的循环冷却液的温度;t2为初始循环冷却液的温度;r为散热机构向调节机构输送的开度;1

‑

r为电池电堆向调节机构输送的开度。

27.在本发明较佳的实施例中,所述根据混合后的循环冷却液的理论温度对应控制调节机构对散热机构的开度的步骤还包括:

28.检测进入电池电堆的混合后的循环冷却液的实际温度信息;

29.对比混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度,得出温度差;

30.根据温度差对应控制调节机构对散热机构的开度。

31.在本发明较佳的实施例中,所述根据温度差对应控制调节机构对散热机构的开度的步骤还包括:

32.当混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差低于或等于预设的温度差阈值时,对混合后的循环冷却液的理论温度和混合后的循环冷却液的实际温度进行加权平均计算,以得出混合后的循环冷却液的平均温度信息,根据混合后的循环冷却液的平均温度对应控制调节机构对散热机构的开度;

33.当混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差高于预设的温度差阈值时,根据混合后的循环冷却液的理论温度对应控制调节机构对散热机构的开度。

34.在本发明较佳的实施例中,还包括以下步骤:

35.当混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差低于或等于预设的温度差阈值时,对混合后的循环冷却液的理论温度和混合后的循环冷却液的实际温度进行加权平均计算,以得出混合后的循环冷却液的平均温度信息,根据混合后的循环冷却液的平均温度对应控制电池电堆出口位置的液压泵的输送流量;

36.当混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差高于预设的温度差阈值时,根据混合后的循环冷却液的理论温度对应控制电池电堆出口位置的液压泵的输送流量。

37.本发明提供的一种电堆入口温度调节系统,包括:电池电堆、第一温度检测机构、调节机构、散热机构、第二温度检测机构和控制装置;电池电堆的出口分别与调节机构与散热机构连通,电池电堆用于分别向调节机构和散热机构输送初始循环冷却液;调节机构与散热机构连通,散热机构用于向调节机构输送降温后的循环冷却液,调节机构与电池电堆的入口连通,调节机构用于调节初始循环冷却液和降温后的循环冷却液混合后输送至电池电堆内;第一温度检测机构和第二温度检测机构分别与控制装置电信号连接,第一温度检测机构位于电池电堆的出口位置,用于检测电池电堆输出的初始循环冷却液的温度,并将此初始循环冷却液的温度信息输送至控制装置处;第二温度检测机构位于散热机构和调节机构之间,第二温度检测机构用于检测经散热机构降温后的循环冷却液温度,并将此降温后的循环冷却液温度信息输送至控制装置处;控制装置与调节机构电信号连接,控制装置用于对初始循环冷却液的温度和降温后的循环冷却液温度进行计算,以得出经调节机构混合后的循环冷却液的理论温度信息,控制装置用于根据混合后的循环冷却液的理论温度对应控制调节机构对散热机构的开度;利用第一温度检测机构能够检测得出电池电堆出口处的循环冷却液的初始温度,通过将电池电堆出口处的循环冷却液分成两条循环路径,并且其中一条的循环冷却液直接输送至调节机构位置处,另一条循环冷却液会输送至散热机构处进行散热降温,两条不同温度的循环冷却液会在调节机构按照调节机构预设的比例进行混合回流至电池电堆位置,需要说明的是,由于混合后的循环冷却液的理论温度可以根据预设的温度进行对比,从而能够控制调节机构对散热机构的开度,保证混合后的循环冷却液的理论温度与预设的温度接近,缓解了现有技术中存在的循环冷却液混合不均匀,造成检测到的混合后循环冷却液的温度波动大,导致整个循环路径中的压力波动大,造成与氢/空气侧压力差过大,影响电池电堆的循环冷却液输送的技术问题。

附图说明

38.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

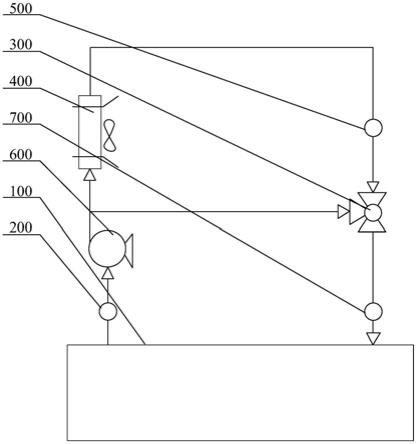

39.图1为本发明实施例提供的电堆入口温度调节系统的整体结构示意图。

40.图标:100

‑

电池电堆;200

‑

第一温度检测机构;300

‑

调节机构;400

‑

散热机构;500

‑

第二温度检测机构;600

‑

液压泵;700

‑

第三温度检测机构。

具体实施方式

41.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.如图1所示,本实施例提供的一种电堆入口温度调节系统,包括:电池电堆100、第一温度检测机构200、调节机构300、散热机构400、第二温度检测机构500和控制装置;电池电堆100的出口分别与调节机构300与散热机构400连通,电池电堆100用于分别向调节机构300和散热机构400输送初始循环冷却液;调节机构300与散热机构400连通,散热机构400用于向调节机构300输送降温后的循环冷却液,调节机构300与电池电堆100的入口连通,调节机构300用于调节初始循环冷却液和降温后的循环冷却液混合后输送至电池电堆100内;第一温度检测机构200和第二温度检测机构500分别与控制装置电信号连接,第一温度检测机构200位于电池电堆100的出口位置,用于检测电池电堆100输出的初始循环冷却液的温度,并将此初始循环冷却液的温度信息输送至控制装置处;第二温度检测机构500位于散热机构400和调节机构300之间,第二温度检测机构500用于检测经散热机构400降温后的循环冷却液温度,并将此降温后的循环冷却液温度信息输送至控制装置处;控制装置与调节机构300电信号连接,控制装置用于对初始循环冷却液的温度和降温后的循环冷却液温度进行计算,以得出经调节机构300混合后的循环冷却液的理论温度信息,控制装置用于根据混合后的循环冷却液的理论温度对应控制调节机构300对散热机构400的开度。

43.需要说明的是,本实施例提供的电堆入口温度调节系统,改变了现有技术中的电池电堆100内部的循环冷却液的散热调节条件,即改变了采用对电池电堆100出入口两端的位置进行温度检测,通过只检测电池电堆100出口处循环冷却液的实际温度和循环冷却液的经过散热后的实际温度信息,由于此时第一温度检测机构200和第二温度检测机构500得到的温度信息均是单一条件下的循环冷却液的温度信息,即当该两种温度状态下的循环冷却液进行调节机构300的开度比例进行混合后,为了避免混合后循环冷却液的温度混合不均匀,造成检测的误差,从而利用上述第一温度检测机构200和第二温度检测机构500得到的温度信息进行计算,得到了混合后的循环冷却液的理论温度信息,通过计算得出的混合后的循环冷却液的理论温度对应控制调节机构300对散热机构400的开度,避免了两种温度状态下的循环冷却液混合不均匀,造成调节机构300频繁调节,引起误差的情况。

44.本实施例中,对初始循环冷却液的温度和降温后的循环冷却液温度进行计算得出

混合后温度:t3=t1*r+t2*(1

‑

r);

45.其中,t1为降温后的循环冷却液的温度;t2为初始循环冷却液的温度;r为散热机构400向调节机构300输送的开度;1

‑

r为电池电堆100向调节机构300输送的开度。

46.需要说明的是,在不考虑管道热损失的基础上,在调节机构300经过调节机构300开度比例输送的混合后的循环冷却液的理论温度信息为初始循环冷却液的温度乘以对应调节机构300开放的比例以及降温后的循环冷却液的温度乘以对应调节机构300开放的比例的总和;其中,当预设有一个散热机构400向调节机构300输送的开度r的情况下,混合后的循环冷却液的理论温度t3可以计算得出;另外,当预设有电池电堆100的入口温度时,即混合后的循环冷却液的理论温度t3已知,根据检测到的t1和t2,计算得出散热机构400向调节机构300输送的开度r信息。

47.可选地,第一温度检测机构200和第二温度检测机构500均可以为温度传感器,控制装置可以为多种,例如:mcu,计算机,plc控制器等,较佳地,控制装置为mcu。微控制单元(microcontroller unit;mcu),又称单片微型计算机或者单片机,是把中央处理器的频率与规格做适当缩减,并将内存、计数器、usb、a/d转换、uart、plc、dma等周边接口,甚至lcd驱动电路都整合在单一芯片上,形成芯片级的计算机,为不同的应用场合做不同组合控制。

48.优选地,控制装置可以采用stm32f103c8t6单片机,控制装置也可以采用plc控制,此处对此不再赘述。

49.本实施例提供的一种电堆入口温度调节系统,包括:电池电堆100、第一温度检测机构200、调节机构300、散热机构400、第二温度检测机构500和控制装置;电池电堆100的出口分别与调节机构300与散热机构400连通,电池电堆100用于分别向调节机构300和散热机构400输送初始循环冷却液;调节机构300与散热机构400连通,散热机构400用于向调节机构300输送降温后的循环冷却液,调节机构300与电池电堆100的入口连通,调节机构300用于调节初始循环冷却液和降温后的循环冷却液混合后输送至电池电堆100内;第一温度检测机构200和第二温度检测机构500分别与控制装置电信号连接,第一温度检测机构200位于电池电堆100的出口位置,用于检测电池电堆100输出的初始循环冷却液的温度,并将此初始循环冷却液的温度信息输送至控制装置处;第二温度检测机构500位于散热机构400和调节机构300之间,第二温度检测机构500用于检测经散热机构400降温后的循环冷却液温度,并将此降温后的循环冷却液温度信息输送至控制装置处;控制装置与调节机构300电信号连接,控制装置用于对初始循环冷却液的温度和降温后的循环冷却液温度进行计算,以得出经调节机构300混合后的循环冷却液的理论温度信息,控制装置用于根据混合后的循环冷却液的理论温度对应控制调节机构300对散热机构400的开度;利用第一温度检测机构200能够检测得出电池电堆100出口处的循环冷却液的初始温度,通过将电池电堆100出口处的循环冷却液分成两条循环路径,并且其中一条的循环冷却液直接输送至调节机构300位置处,另一条循环冷却液会输送至散热机构400处进行散热降温,两条不同温度的循环冷却液会在调节机构300按照调节机构300预设的比例进行混合回流至电池电堆100位置,需要说明的是,由于混合后的循环冷却液的理论温度可以根据预设的温度进行对比,从而能够控制调节机构300对散热机构400的开度,保证混合后的循环冷却液的理论温度与预设的温度接近,缓解了现有技术中存在的循环冷却液混合不均匀,造成检测到的混合后循环冷却液的温度波动大,导致整个循环路径中的压力波动大,造成与氢/空气侧压力差过大,影

响电池电堆100的循环冷却液输送的技术问题。

50.在上述实施例的基础上,进一步地,在本发明较佳的实施例中,还包括液压泵600;液压泵600位于电池电堆100的出口处,液压泵600分别与散热机构400和调节机构300连通,液压泵600用于分别向散热机构400和调节机构300输送初始循环冷却液。

51.本实施例中,液压泵600能够将电池电堆100出口处的循环冷却液分别输送至调节机构300和散热机构400位置处,即液压泵600能够控制初始循环冷却液的流量和流速,其中,液压泵600是通过混合后的循环冷却液以及初始的循环冷却液的温度差进行调节,当混合后的循环冷却液的温度存在波动大,即在混合后的循环冷却液的温度变化幅度大的情况下,液压泵600也会随着调节频繁,即液压泵600的频繁调节也会导致压力波动大造成与氢/空气侧压力差过大;本实施例提供利用混合后的循环冷却有液的理论温度作为电池电堆100入口位置处的循环冷却液的温度,保证了混合后循环冷却液的温度稳定,即能够保证电池电堆100出入口的循环冷却液的温度差呈稳定状态,避免了液压泵600的频繁调节,解决了电池电堆100入口温度频繁波动导致的循环冷却液与氢/空侧压差过大的问题,提高了液压泵600的使用寿命。

52.在本发明较佳的实施例中,还包括第三温度检测机构700;第三温度检测机构700与控制装置电信号连接,第三温度检测机构700位于电池电堆100的入口位置,用于检测进入电池电堆100的混合后的循环冷却液的实际温度信息,并将此混合后的循环冷却液的实际温度信息输送至控制装置处,控制装置用于对混合后的循环冷却液的理论温度和混合后的循环冷却液的实际温度进行加权平均计算,以得出混合后的循环冷却液的平均温度信息,控制装置用于根据混合后的循环冷却液的平均温度对应控制调节机构300对散热机构400的开度。

53.在本发明较佳的实施例中,液压泵600与控制装置电信号连接,控制装置用于根据混合后的循环冷却液的平均温度与初始循环冷却液的温度的温度差对应调节液压泵600的输送流量。

54.本实施例中,第三温度检测机构700能够对电池电堆100入口处的混合后的循环冷却液的实际温度进行检测,得到混合后的循环冷却液的实际温度信息;可以通过将混合后的循环冷却液的理论温度和混合后的循环冷却液的实际温度进行加权平均计算,以得出混合后的循环冷却液的平均温度信息,通过利用混合后的循环冷却液的理论温度和混合后的循环冷却液的实际温度进行加权平均,能够更好的使得得到温度趋近于混合后的循环冷却液的理想温度进行调节,避免了采用单一方式下的混合后的循环冷却液的温度值,影响调节机构300或者液压泵600的实用寿命,以及影响电池电堆100内部的循环冷却液的使用,造成电池电堆100冷却异常,造成燃料电池温度过高或者过低的可能性;可选地,第三温度检测机构700可以为温度传感器。

55.循环冷却液的平均温度:

56.其中,t5为混合后的循环冷却液的平均温度;t3为混合后的循环冷却液的理论温度;t4为混合后的循环冷却液的实际温度。

57.在本发明较佳的实施例中,调节机构300包括节温器;节温器具有第一进口和第二进口,节温器通过第一进口与散热机构400连通,节温器通过第二进口与液压泵600连通,节

温器对散热机构400的开度与对液压泵600的开度的总和为1。

58.可选地,节温器是控制冷却液流动路径的阀门;是一种自动调温装置,通常含有感温组件,借着热胀或冷缩来开启、关掉空气、气体或液体的流动。本实施例中,可以通过利用节温器和预设的控制装置电信号连接,利用预设的温度控制流程对节温器的开度进行调节,从而能够保证在不同工况下,电池电堆100的入口位置的温度处于预设的温度范围内。

59.在本实施例提供的一种基于所述的电堆入口温度调节系统的调节方法,包括以下步骤:检测电池电堆100的初始循环冷却液的出口温度信息;检测初始循环冷却液经过散热机构400降温后的循环冷却液温度;对初始循环冷却液的温度和降温后的循环冷却液温度进行计算,得出将初始循环冷却液和降温后的循环冷却液混合后的循环冷却液的理论温度信息;根据混合后的循环冷却液的理论温度对应控制调节机构300对散热机构400的开度。

60.在本发明较佳的实施例中,对初始循环冷却液的温度和降温后的循环冷却液温度进行计算的步骤还包括:

61.混合后温度:t3=t1*r+t2*(1

‑

r);

62.其中,t1为降温后的循环冷却液的温度;t2为初始循环冷却液的温度;r为散热机构400向调节机构300输送的开度;1

‑

r为电池电堆100向调节机构300输送的开度。

63.本实施例中,未经过散热机构400的循环冷却液为小循环流动,经过散热机构400进行散热降温的循环冷却液为大循环流动,由于大循环流动和小循环流动的循环冷却液的经调节机构300排出的比例不同,通过计算可以得到更加精确的混合后的循环冷却液的理论温度;

64.计算如下:

65.m1:经过散热机构400的循环冷却液的质量;m2:直接输送至调节机构300位置处的循环冷却液的质量;m3:混合后的循环冷却液的总质量;

66.根据热量计算公式q=cmt

67.可得:q1=cm1t1,q2=cm2t2

68.总质量:m3=m1+m2

69.节温器开度为r,因此:m1=m3*r,m2=m3*(1

‑

r)

70.因此混合后温度为:t3=t1*r+t2*(1

‑

r)。

71.在不考虑管道热损失的基础上,在调节机构300经过调节机构300开度比例输送的混合后的循环冷却液的理论温度信息为初始循环冷却液的温度乘以对应调节机构300开放的比例以及降温后的循环冷却液的温度乘以对应调节机构300开放的比例的总和;其中,当预设有一个散热机构400向调节机构300输送的开度r的情况下,混合后的循环冷却液的理论温度t3可以计算得出;另外,当预设有电池电堆100的入口温度时,即混合后的循环冷却液的理论温度t3已知,根据检测到的t1和t2,计算得出散热机构400向调节机构300输送的开度r信息。

72.在本发明较佳的实施例中,根据混合后的循环冷却液的理论温度对应控制调节机构300对散热机构400的开度的步骤还包括:检测进入电池电堆100的混合后的循环冷却液的实际温度信息;对比混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度,得出温度差;根据温度差对应控制调节机构300对散热机构400的开度。

73.在本发明较佳的实施例中,根据温度差对应控制调节机构300对散热机构400的开

度的步骤还包括:当混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差低于或等于预设的温度差阈值时,对混合后的循环冷却液的理论温度和混合后的循环冷却液的实际温度进行加权平均计算,以得出混合后的循环冷却液的平均温度信息,根据混合后的循环冷却液的平均温度对应控制调节机构300对散热机构400的开度;当混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差高于预设的温度差阈值时,根据混合后的循环冷却液的理论温度对应控制调节机构300对散热机构400的开度。

74.在本发明较佳的实施例中,还包括以下步骤:当混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差低于预设的温度差阈值时,对混合后的循环冷却液的理论温度和混合后的循环冷却液的实际温度进行加权平均计算,以得出混合后的循环冷却液的平均温度信息,根据混合后的循环冷却液的平均温度对应控制电池电堆100出口位置的液压泵600的输送流量;当混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差高于预设的温度差阈值时,根据混合后的循环冷却液的理论温度对应控制电池电堆100出口位置的液压泵600的输送流量。

75.本实施例中,控制装置可以针对不同的使用环境预设与不同的温度差阈值。

76.本实施例提供的电堆入口温度调节系统的调节方法对应了两种调节步骤:工况1:当混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差低于或等于预设的温度差阈值时,举例说明:当检测到混合后的循环冷却液的实际温度为54℃,理论混合后的循环冷却液的理论温度为56℃,预设的温度差阈值为2℃,即此时混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差2℃,等于预设的温度差阈值,此时对混合后的循环冷却液的理论温度和混合后的循环冷却液的实际温度进行加权平均计算,得到混合后的循环冷却液的平均温度为55℃,进而能够更好的得到一个准确的电池电堆100的入口温度,利用该温度能够对应控制调节机构300以及液压泵600;其中,当混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差低于预设的温度差阈值时的工况与上述举例过程相同,此处对此不再赘述。

77.工况2:当混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差低于或等于预设的温度差阈值时,举例说明:当检测到混合后的循环冷却液的实际温度为53℃,理论混合后的循环冷却液的理论温度为56℃,预设的温度差阈值为2℃,即此时混合后的循环冷却液的实际温度和混合后的循环冷却液的理论温度的温度差3℃,大于预设的温度差阈值,此时为了避免混合循环冷却液的实际温度存在混合不均匀,造成实际检测的温度信息不准确的情况,此时只采用混合后的循环冷却液的理论温度作为电池电堆100的入口温度,利用该温度能够对应控制调节机构300以及液压泵600,避免了两种温度状态下的循环冷却液混合不均匀,造成调节机构300频繁调节,引起误差的情况;缓解了现有技术中存在的循环冷却液混合不均匀,造成检测到的混合后循环冷却液的温度波动大,导致整个循环路径中的压力波动大,造成与氢/空气侧压力差过大,影响电池电堆100的循环冷却液输送的技术问题。

78.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进

行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1