OLED显示面板、像素修复方法及移动终端与流程

oled显示面板、像素修复方法及移动终端

技术领域

1.本发明涉及显示技术领域,特别涉及一种oled显示面板、像素修复方法及移动终端。

背景技术:

2.作为新一代显示技术,有机发光二极管(oled)显示面板具有低功耗,高色域,高亮度,高分辨率,宽视角,高响应速度等优点,广泛受到市场的青睐。

3.oled显示装置安装驱动方式可以分为无源矩阵型oled(passive matrix oled,pmoled)和有源矩阵型oled(active matrix oled,amoled)两大类。其中,amoled具有呈阵列式排布的像素,属于主动显示类型,发光效能高,通常用作高清晰度的大尺寸显示装置。oled按照光出射方向的不同,可以分为两种结构:一种是底发射型,一种是顶发射型。顶发射型oled所发出的光是从器件的顶部出射,没有像素金属走线的遮光,能有效提高开口率。

4.高解析度面板的开发是未来的发展主流,随着像素集成度的增加,设计规则(design rule)的紧缩,制程良率受到极大的影响,所以像素修复显得越来越重要。在顶发射型oled面板制程中,如果发现像素金属走线发生短路,就需要用激光将短路走线切断。现有修复方式采用从oled显示面板的封装层一面(cf面)进行修复,由于cf面的阴极与封装板之间往往有很厚的有机封装膜层,激光在经过这层封装膜层时大部分能量会被吸收,导致没有足够的能量可以切断像素金属走线,同时会造成很大的损伤面积,难以达到量产的标准。

技术实现要素:

5.本发明目的在于,解决现有oled显示面板在像素修复过程中会造成损伤的问题。

6.为实现上述目的,本发明提供一种oled显示面板,包括:像素阵列,包括呈阵列排布的多个子像素;每个所述子像素包括:阵列基板、设置于所述阵列基板上的发光器件和设置于所述发光器件远离所述阵列基板一面的封装层,所述阵列基板包括驱动薄膜晶体管,所述发光器件包括有机发光层,所述发光器件朝向所述封装层一面与所述有机发光层相对应的区域为发光区;位于所述发光区外侧的所述阵列基板朝向所述封装层一面开设有至少一个定位孔,所述定位孔贯通所述阵列基板内的至少一层有机材料层。

7.可选的,所述阵列基板还包括由靠近所述封装层一端向远离所述封装层一端层叠设置的至少两层有机材料层,两层所述有机材料层远离所述封装层一面的阵列基板内侧设置有无机材料层;所述定位孔贯通两层所述有机材料层,所述定位孔远离所述封装层一端暴露部分所述无机材料层。

8.可选的,两层所述有机材料层包括像素定义层和平坦化层,所述像素定义层靠近所述封装层,所述平坦化层远离所述封装层,所述无机材料层包括设置于所述平坦化层远离所述像素定义层一面的钝化层;发光器件还包括设置于平坦化层远离钝化层一面的阳极,有机发光层设置于阳极远离平坦化层一面,所述有机发光层远离所述阳极一面设置有

阴极;所述定位孔远离所述无机材料层一端贯通所述阴极。

9.可选的,封装层包括设置于所述阴极远离达到有机发光层一面的彩膜层、设置于所述彩膜层远离所述阴极一面的封装膜层和设置于所述封装膜层远离所述彩膜层一面的封装板;位于所述彩膜层两侧的所述阴极远离所述有机发光层一面设置有黑矩阵层,定位孔远离所述无机材料层一面贯通所述黑矩阵层。

10.可选的,所述定位孔的截面形状包括但不限于圆形、三角形和方形。

11.可选的,与所述有机发光层对应的像素定义层表面开设有暴露至少部分所述阳极的像素开口,所述有机发光层设置在裸露于所述像素开口的所述阳极表面,与所述像素开口相对应的所述阴极沉积形成凹陷部,所述凹陷部设置于所述有机发光层远离所述阳极一面,彩膜层设置于凹陷部远离所述有机发光层一面。

12.为实现上述目的,本发明还提供一种像素修复方法,包括:将如前所述的oled显示面板放置于机台,封装层朝上;点亮oled显示面板的显示区;对显示区内的缺陷点进行坐标定位,获取缺陷坐标数据;在缺陷点对应的子像素的定位孔所在区域进行激光镭射,形成标记点;翻转所述oled显示面板,阵列基板朝上;根据缺陷坐标数据和标记点对缺陷点所对应的子像素进行精对位;激光从阵列基板远离封装层一面入射,切断阳极走线和阵列基板内的至少一种金属走线。

13.可选的,所述坐标定位包括:在位于显示区外侧的oled显示面板的非显示区的四个角的位置分别设置一定位点,四个所述定位点形成坐标系;获取显示区内的缺陷点在所述坐标系内的缺陷坐标数据。

14.可选的,所述金属走线包括:漏极走线、源极走线、有源层走线和感测走线。

15.为实现上述目的,本发明还提供一种移动终端,所述移动终端包括终端主体和如前所述的oled显示面板。

16.本发明的有益效果在于,本发明提供一种oled显示面板、像素修复方法及移动终端,通过在发光区外侧开设定位孔,定位孔所在区域形成mark区域,且定位孔的开设,去除了定位孔内的有机材料,从而使得在对缺陷像素进行定位过程中,激光从封装层对缺陷像素的mark区域进行标记、留痕,激光只需穿过封装层、黑矩阵层和阴极层后入射定位孔,由于定位孔内去除有机材料后仅有无机材料,激光损伤面积小,对像素无不良影响;

17.在对缺陷像素进行修复时,从阵列基板一侧(tft面)进行激光修复,由于金属走线与底板之间没有封装层,激光在切断金属走线时不存在能量衰减的问题,可有效地透过底板切断金属走线,而且经过激光镭射对mark区域的定位标记,修复过程中激光可准确定位缺陷像素,避免出现误修复,提升修复效率和修复精度。

附图说明

18.下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其它有益效果显而易见。

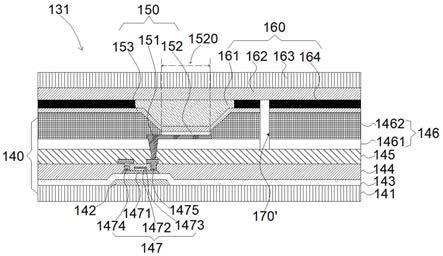

19.图1a是本发明一示例性实施例中的oled显示面板中子像素的部分剖面结构示意图;

20.图1b是本发明另一示例性实施例中的oled显示面板中子像素的部分剖面结构示意图;

21.图2是本发明一示例性实施例中的oled显示面板中子像素内发光区和三角形定位孔的结构示意图;

22.图3是本发明一示例性实施例中的oled显示面板中子像素内发光区和圆形定位孔的结构示意图;

23.图4是本发明一示例性实施例中的oled显示面板中子像素内发光区和方形定位孔的结构示意图;

24.图5是本发明一示例性实施例中像素修复方法的流程图;

25.图6是本发明一示例性实施例所述像素修复方法中获取缺陷坐标数据对应的结构示意图;

26.图7是本发明一示例性实施例所述像素修复方法中对缺陷像素进行激光镭射标记的结构示意图;

27.图8是本发明一示例性实施例所述像素修复方法中对缺陷像素进行激光镭射标记后的翻转结构示意图;

28.图9是本发明一示例性实施例所述像素修复方法中激光切割点位在像素驱动电路中的对应示意图;

29.图中部件编号如下:

30.100、oled显示面板,110、显示区,120、非显示区,121、定位点,130、像素阵列,131、子像素,140、阵列基板,141、玻璃基板,142、遮光层,143、缓冲层,144、层间介质层,145、钝化层,146、有机材料层,1461、平坦化层,1462、像素定义层,147、驱动薄膜晶体管,1471、有源层,1472、栅极绝缘层,1473、栅极金属层,1474、源极金属层,1475、漏极金属层,150、发光器件,151、阳极,152、有机发光层,1520、发光区,153、阴极,160、封装层,161、彩膜层,162、封装膜层,163、封装板,164、黑矩阵层,170、170’、定位孔,170a、定位通孔,171、标记点。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.所述oled显示面板通过预先在发光区外侧开设定位孔,定位孔所在区域形成mark区域,且定位孔的开设,去除了阵列基板内对应定位孔的有机材料,从而使得在对缺陷像素进行定位过程中,激光从封装层对缺陷像素的mark区域进行标记、留痕,激光只需穿过封装层、黑矩阵层和阴极层后入射定位孔,由于定位孔内去除有机材料后仅有无机材料,激光损伤面积小,对像素无不良影响。作为典型应用,所述oled显示面板可被应用于移动终端中,诸如数码相机、摄像机、便携式摄像机、个人数字助理、智能手机、超薄笔记本电脑、平板电脑、柔性显示器等之类的移动终端。

33.本发明的一个实施例中,参照图1a、图2及图6,所述oled显示面板100包括显示区110和设置于显示区110外侧的非显示区120,所述显示区110内设置有像素阵列130,所述像素阵列130包括呈阵列排布的多个子像素131,每个子像素131包括阵列基板140、发光器件150和封装层160,阵列基板140包括层叠设置的玻璃基板141、遮光层142、缓冲层143、层间

介质层144、钝化层145和有机材料层146,所述有机材料层146的层数为至少一层,在本实施例中,有机材料层146的层数为两层,包括平坦化层1461和像素定义层1462。

34.其中,所述阵列基板140内还设置有驱动薄膜晶体管147,所述驱动薄膜晶体管147包括有源层1471、栅极绝缘层1472、栅极金属层1473、源极金属层1474和漏极金属层1475。所述发光器件150包括设置于平坦化层1461远离钝化层145一面的阳极151、设置于阳极151远离平坦化层1461一面的有机发光层152和设置于有机发光层152远离阳极151一面的阴极153,所述阳极151与漏极金属层1475电性连接,阴极153为透明阴极。所述封装层160包括彩膜层161、设置于彩膜层161远离阴极层153一面的封装膜层162和设置于封装膜层162远离彩膜层161一面的封装板163,位于所述彩膜层161两侧的所述阴极153远离所述有机发光层152一面设置有黑矩阵层164。

35.在本实施例中,像素定义层1462开设有暴露至少部分所述阳极151的像素开口1463,所述有机发光层152设置在裸露于所述像素开口1463的所述阳极151表面,与所述像素开口1463相对应的所述阴极153沉积形成凹陷部(图中未示出),所述凹陷部设置于所述有机发光层152远离所述阳极151一面,彩膜层161设置于凹陷部内,与有机发光层152发出的光经由阴极153发出形成发光区1520,也可以称之为开口区,形成顶发射型oled显示面板。

36.在本实施例中,参照图1a,发光区1520外侧开设有定位孔170,所述定位孔170所在区域形成mark区域,而由于黑矩阵层164不透光导致激光难以穿透留下痕迹,故而作为一种优选,参照图1a,在黑矩阵层164上开设与定位孔170相对应的定位通孔170a,从而使得在对缺陷像素进行定位过程中,激光从封装层对缺陷像素的mark区域进行标记、留痕,激光只需穿过封装层160并经由定位通孔170a穿过黑矩阵层164和阴极153后入射定位孔170,由于定位孔170内去除有机材料后仅有无机材料,激光损伤面积小,对像素无不良影响。贯通阵列基板140内的有机材料层146,即定位孔170贯通像素定义层1462和平坦化层1461,并暴露钝化层145,所述缓冲层143、层间介质层144和钝化层145均为无机材料层,从而使得在对缺陷像素进行定位过程中,激光从封装层对缺陷像素的mark区域进行标记、留痕,激光只需穿过封装膜层后入射定位孔170,由于定位孔170内去除有机材料层146后暴露的为钝化层145(无机材料),即无机材料与入射的激光接触,使得激光镭射造成的损伤面积小,对像素阵列130内的子像素131无不良影响,而且定位孔170开设于发光区1520外侧,不会对发光器件150造成影响。

37.在本实施例中,一个子像素131内对应开设一个定位孔170。作为改进方式,一个子像素131内可对应开设两个或两个以上定位孔170,定位孔170间隔排布于发光区1520外侧。定位孔170在所述oled显示面板100的制程过程中形成。

38.在本实施例中,定位孔170的截面形状为三角形(如图2所示)。作为其他改进方式,定位孔170的截面形状可设计成圆形(如图3所示)或方形(如图4所示),或者可根据制程难易程度设计成其他形状。

39.作为本实施例的一种改进设计,参照图1b,所述定位孔170’远离钝化层145一端贯通所述阴极153。所述定位孔170’远离钝化层145一端还贯通所述黑矩阵层164。由此,可减少激光镭射在定位标记时需要穿透的层数,降低对oled显示面板100的损伤。

40.此外,参照图5,本实施例中还提供一种像素修复方法,包括如下步骤:

41.s201、将oled显示面板100放置于机台,封装层朝上;

42.s202、点亮oled显示面板100的显示区110;

43.s203、对显示区110内的缺陷点进行坐标定位,获取缺陷坐标数据;

44.s204、在缺陷点对应的子像素131的定位孔170所在区域进行激光镭射,形成标记点171;

45.s205、翻转所述oled显示面板100,阵列基板140朝上;

46.s206、根据缺陷坐标数据和标记点对缺陷点所对应的子像素131进行精对位;

47.s207、激光从阵列基板140远离封装层160一面入射,切断阳极走线和阵列基板140内的至少一种金属走线。

48.其中,缺陷点的检测通过机台内设置的aoi(自动光学检测)模块实现。步骤s205在翻转oled显示面板100后停止点屏。

49.在本实施例中,参照图6,获取缺陷坐标数据的方法如下:

50.在位于显示区110外侧的oled显示面板100的非显示区120的四个角的位置分别设置一定位点121,四个所述定位点121形成坐标系;获取显示区110内的缺陷点在所述坐标系内的缺陷坐标数据(x,y)。

51.机台数据库载入此缺陷坐标数据,由于此过程中镜头视野里包括了几十个子像素131(包括缺陷像素和正常子像素131),无法精确定位到精确的缺陷像素,所以获取缺陷坐标数据又称为粗对位。

52.图7所示为相邻的三个子像素131,分别包括发光区1520,三个子像素131的发光区1520发出的颜色依次为红色r、绿色g和蓝色b,本实施例中以发红色光的子像素131为缺陷像素,步骤s204中通过激光镭射对缺陷像素内的定位孔170所对应的封装层160表面进行激光镭射,在封装层160的封装板163表面形成标记点171。

53.图8所示为步骤s205中翻转oled显示面板100使得阵列基板140的玻璃基板141朝上后,相邻的三个子像素131的排布示意图。

54.步骤s206中,机台先根据缺陷坐标数据进行粗对位,然后根据标记点171确定标记点171对应的缺陷像素,实现精对位,步骤s207中,激光发射器根据机台提供的精对位数据,从玻璃基板141入射,并切断阳极走线和阵列基板140内的金属走线,所述金属走线包括漏极走线、源极走线、有源层走线和感测走线。

55.本实施例所述oled显示面板100的像素驱动电路参照图9,所述像素驱动电路包括开关薄膜晶体管t1、驱动薄膜晶体管147、第三薄膜晶体管t3、电容cst和发光器件150。其中,开关薄膜晶体管t1的栅极连接第一扫描信号(wr),其源极连接数据信号(data),驱动薄膜晶体管147的栅极连接开关薄膜晶体管t1的漏极,其源极连接电源高电压vdd,其漏极连接发光器件150的阳极端,发光器件150的阴极端连接电源低电压vss,电容cst的一端连接开关薄膜晶体管t1的漏极,另一端连接驱动薄膜晶体管147的漏极,所述第三薄膜晶体管t3的栅极连接第二扫描信号(rd),其源极连接驱动薄膜晶体管147的漏极,其漏极连接感测线sense。其中,所述漏极走线为驱动薄膜晶体管147的漏极与发光器件150的阳极端之间的连接走线,所述源极走线包括驱动薄膜晶体管147的源极与电源高电压vdd之间的连接走线以及开关薄膜晶体管t1与data之间的连接走线,有源层走线为驱动薄膜晶体管147的有源层1471对应的金属走线,所述阳极走线为发光器件150的阳极端与驱动薄膜晶体管147的漏极

之间的连接走线,所述感测走线为驱动薄膜晶体管147与感测线sense之间的连接走线,在本实施例中,驱动薄膜晶体管147通过第三薄膜晶体管t3与感测线sense连接。

56.对缺陷像素的修复,不仅需切断阳极走线,还需要切断金属走线,否则会有sense(感测)异常和ra异常的风险。

57.本实施例中,缺陷点对应的子像素131即为缺陷像素,缺陷点即oled显示面板100点亮时(点屏)显示区110出现的(亮点),缺陷点的出现,表明缺陷像素内的金属走线出现短路,此时就需要通过激光切断出现短路的金属走线,将亮点修复成暗点,对该缺陷像素进行修复。现有的修复方法是激光从封装层160一面入射,激光需要穿过封装板163、封装膜层162、黑矩阵层164、阴极153、像素定义层1462和平坦化层1461才能到达驱动薄膜晶体管147并切断其内的金属走线,其中封装膜层162、像素定义层1462和平坦化层1461均为有机材料层,激光在经过这些有机材料层时大部分能量会被吸收,导致没有足够的能量可以切断底下的金属走线,同时会造成很大的损伤面积,而且有机材料层被激光的高温碳化会造成大块的黑色区域,在长期点屏过程中可能会有烧屏的风险。

58.而本实施例中,先获取缺陷坐标数据进行粗定位,并通过激光镭射在缺陷像素表面形成标记点171,而且激光从封装层160的封装板163入射mark区域(定位孔170所在区域),由于定位孔170的开设,已经去除了像素定义层1462和平坦化层1461,而且也没有阴极153和黑矩阵层164,使得该区域内的激光入射后仅能接触无机材料(即缓冲层143、层间介质层144和钝化层145),镭射时可造成较小的损伤面积。而且本实施例中,激光从阵列基板140一面入射,不需要经过有机材料层即可有效切断驱动薄膜晶体管147内的金属走线,而且结合之前的标记点171,激光可精准定位缺陷像素的位置所在,避免伤及相邻的正常子像素。

59.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出多个改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1