一种电子级二氟甲烷的纯化装置及其纯化方法与流程

1.本发明属于电子气体的技术领域,具体涉及一种电子级二氟甲烷的纯化装置及其纯化方法。

背景技术:

2.二氟甲烷,分子式为ch2f2,无毒、不可燃、易溶于油、难溶于水,是一种拥有零臭氧损耗潜势的冷却剂。二氟甲烷另一主要用途是用在半导体及电子产品的制程中,在射频等离子体处理过程中可作为蚀刻cf自由基的来源,作蚀刻剂用。因此,电子级二氟甲烷的需求量越来越大,是制作高水平、高质量半导体产品的保证,产品纯度要求≥99.998%。

3.二氟甲烷的合成方法主要有以下四种:氢氯氟烃催化加氢法、二氯甲烷氟氯交换法、甲醛氟化法和三噁烷法,其中氟氯交换法占主导地位。反应方程式为:

4.ch2cl2+hf=ch2clf+hcl

5.ch2clf+hf=ch2f2+hcl

6.2ch2clf=ch2f2+ch2cl27.采用二氟甲烷氟化法合成二氟甲烷的过程中,会产生大量杂质。其主要有氮气、氧气、二氧化碳、一氧化碳、水分、氟化氢等无机杂质,同时也会产生二氯甲烷、一氟一氯甲烷、二氯二氟甲烷等氟碳化合物。据美国商务部统计,2016

‑

2018年,美国自中国r32的进口量分别为1.11万吨、3.25万吨和4.02万吨,这足以说明我国二氟甲烷的产能大,所以,高纯度二氟甲烷的制备只考虑纯化分离技术。

8.传统上得到高纯度的二氟甲烷气体采取两座填料塔连续精馏的方法,难以达到99.998%纯度要求,主要存在以下问题:(1)二氟二氯甲烷与二氟甲烷形成共沸,作为轻组分脱除时损耗产品;(2)杂质水进入低温精馏系统会凝固,不利于设备运行,易引发安全问题;(3)杂质氟化氢为酸性气体,易腐蚀设备。因此,开发出一种电子级二氟甲烷的纯化方法及装置尤为重要。

技术实现要素:

9.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种电子级二氟甲烷的纯化装置及其纯化方法。该方法通过在鼓泡反应器中脱除氟化氢、水、二氟一氯甲烷和二氟二氯甲烷等杂质,再经脱轻塔和脱重塔分别脱除轻组分和重组分,最终得到纯度大于99.998wt%的电子级二氟甲烷。

10.为解决上述技术问题,本发明采用的技术方案是:一种电子级二氟甲烷的纯化装置,其特征在于,包括预反应器和与所述预反应器连接的二级精馏系统,所述预反应器为鼓泡反应器,所述二级精馏系统包括依次连接的脱轻塔和脱重塔,所述鼓泡反应器上端出口设置有冷凝器一,所述冷凝器一与脱轻塔进口管道连接,所述脱轻塔的塔顶设置有冷凝器二,塔釜设置有再沸器一,所述脱重塔的塔顶设置有冷凝器三,塔釜设置有再沸器二,所述再沸器一与所述脱重塔进口管道连接。

11.优选地,所述冷凝器一上设置有回流管道与所述鼓泡反应器顶部连接,冷凝器二上设置有回流管道与所述脱轻塔顶部连接,冷凝器三上设置有回流管道与脱重塔顶部连接。

12.本发明还提供一种使用上述装置纯化电子级三氟甲烷的方法,其特征在于,包括以下步骤:

13.s1、鼓泡反应器的下端进口管道通入粗品二氟甲烷原料物流,上端进口管道通入甲醇

‑

锌粉浆料物流,进行预处理反应,反应后从鼓泡反应器底部出口排出废料物流,上端出口物流经所述冷凝器一冷凝回流部分甲醇后,气相采出混合气物流;所述鼓泡反应器的操作温度为80℃~110℃,操作压力为0.3mpa~1.0mpa;

14.s2、s1中所述混合气物流经所述冷凝器一后通入脱轻塔进行一级精馏,脱除轻组分,所述脱轻塔的操作温度为

‑

36℃~7℃,操作压力为2bar~10bar,所述脱轻塔塔顶经所述冷凝器二气相采出轻组分物流,塔釜经所述再沸器一采出包括二氟甲烷、一氯甲烷、甲醇和水的物流;

15.s3、s2中所述包括二氟甲烷、一氯甲烷、甲醇和水的物流经再沸器一通入脱重塔进口管道,在所述脱重塔中进行二级精馏脱除重组分,所述脱重塔的操作温度为

‑

37~0℃,操作压力为2bar~10bar,所述脱重塔塔顶经所述冷凝器三气相采出电子级二氟甲烷,塔釜经所述再沸器二采出重组分物流。

16.优选地,s1中所述粗品二氟甲烷原料物流和甲醇

‑

锌粉浆料物流的质量比为2~5,所述甲醇

‑

锌粉浆料物流中包括甲醇和锌粉,所述甲醇

‑

锌粉浆料物流中甲醇和锌粉的质量比为5~15。

17.优选地,s1中所述气相采出混合气物流包括二氟甲烷、氟化氢、二氟一氯甲烷、二氟二氯甲烷、水和甲醇,所述废料物流包括氯化锌和氢氧化锌。

18.优选地,s2中所述轻组分物流包括氮气、氧气、一氧化碳、二氧化碳、甲烷、三氟甲烷、乙烷、一氟甲烷和四氟化碳;s3中所述重组分物流包括一氯甲烷、甲醇和水。

19.优选地,s2中所述脱轻塔的理论板数为40~60块,回流比为100~200。

20.优选地,s3中所述脱重塔的理论板数为60~80块,回流比为3~8。

21.s1中鼓泡反应器中的反应原理为:

22.(1)甲醇与氟化氢发生如下反应:

23.ch3oh+hf=ch3f+h2o

24.将氟化氢转化为易通过后续精馏过程分离的一氟甲烷,防止酸性气体进入后续的精馏分离系统内;

25.(2)锌粉还原脱氯,除去与二氟甲烷沸点相近的氟氯甲烷,反应如下:

26.2chclf2+2zn+2h2o=2ch2f2+zncl2+zn(oh)227.ccl2f2+2zn+2h2o=ch2f2+zncl2+zn(oh)228.通过锌粉脱氯反应,将与二氟甲烷形成共沸的二氟二氯甲烷转化为二氟甲烷产品;同时,将二氟一氯甲烷转化为二氟甲烷产品,降低后续精馏过程分离难度;甲醇与反应生成的氯化锌络合,从锌表面分离,暴露内部的锌,能够继续还原脱氯。

29.经过预处理反应后得到的混合气物流更易在后续的精馏过程中脱除其他杂质组分,同时确定后续精馏过程的脱轻塔和脱重塔的温度、塔板数、压力等最佳反应条件。

30.本发明与现有技术相比具有以下优点:

31.1、本发明通过采用鼓泡反应器脱除氟化氢、水、二氟一氯甲烷和二氟二氯甲烷等杂质,甲醇将氟化氢转化为易通过后续精馏过程分离的一氟甲烷,防止酸性气体进入后续的精馏分离系统内;通过锌粉脱氯反应,将与二氟甲烷形成共沸的二氟二氯甲烷转化为二氟甲烷产品;同时,将二氟一氯甲烷转化为二氟甲烷产品,降低后续精馏过程分离难度;甲醇与反应生成的氯化锌络合,从锌表面分离,暴露内部的锌,能够继续还原脱氯。

32.2、本发明通过采用鼓泡反应器,先除去难分离的杂质,然后利用精馏系统除去轻组分和重组分杂质,技术稳定,成本较低;鼓泡反应器吸收微量的水和氟化氢,在精馏系统中对水和氟化氢起到萃取精馏的作用。

33.3、本发明通过鼓泡反应器,在原料中引入甲醇,降低水的凝固点,防止水在低温的脱轻塔内凝固,实现低温精馏脱水,避免额外的吸附脱水过程。

34.下面通过附图和实施例对本发明的技术方案作进一步的详细说明。

附图说明

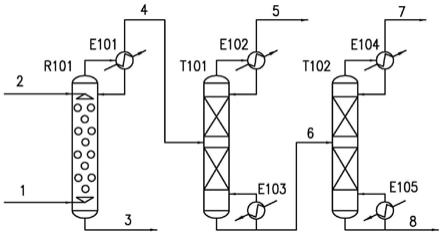

35.图1是本发明纯化装置的结构示意图。

36.附图标记说明:

37.1—粗品二氟甲烷原料物流;2—甲醇

‑

锌粉浆料物流;3—废料物流;4—混合气物流;5—轻组分物流;6—包括二氟甲烷、一氯甲烷、甲醇和水的物流;7—电子级二氟甲烷产品物流;8—重组分物流;r101—鼓泡反应器;t101—脱轻塔;t102—脱重塔;e101—冷凝器一;e102—冷凝器二;e103—再沸器一;e104—冷凝器三;e105—再沸器二。

具体实施方式

38.实施例1

39.本实施例中电子级二氟甲烷的纯化装置,包括预反应器和与所述预反应器连接的二级精馏系统,所述预反应器为鼓泡反应器r101,所述二级精馏系统包括依次连接的脱轻塔t101和脱重塔t102,所述鼓泡反应器r101上端出口设置有冷凝器一e101,所述冷凝器一e101与脱轻塔t101进口管道连接,所述脱轻塔t101的塔顶设置有冷凝器二e102,塔釜设置有再沸器一e103,所述脱重塔t102的塔顶设置有冷凝器三e104,塔釜设置有再沸器二e105,所述再沸器一e103与所述脱重塔t102进口管道连接。所述冷凝器一e101上设置有回流管道与所述鼓泡反应器r101顶部连接,冷凝器二e102上设置有回流管道与所述脱轻塔t101顶部连接,冷凝器三e104上设置有回流管道与脱重塔t102顶部连接。

40.实施例2

41.本实施例中所用的粗品二氟甲烷原料物流1规格(质量百分数)为:纯度为98.60%粗品二氟甲烷,其杂质包括0.01%氮气、0.01%氧气、0.01%一氧化碳、0.05%二氧化碳、0.01%甲烷、0.1%氟化氢、0.5%一氯甲烷、0.2%三氟甲烷、0.01%乙烷、0.2%四氟化碳、0.1%二氟一氯甲烷、0.1%二氟二氯甲烷和0.1%水。

42.本实施例的采用实施例1装置纯化电子级三氟甲烷的方法包括以下步骤:

43.s1、鼓泡反应器r101的下端进口管道通入粗品二氟甲烷原料物流1,上端进口管道通入甲醇

‑

锌粉浆料物流2,进行预处理反应,反应后所述鼓泡反应器r101底部出口排出废

料物流3,上端出口物流经所述冷凝器一e101冷凝回流部分甲醇后,气相采出混合气物流4;所述鼓泡反应器r101的操作温度为90℃,操作压力为0.3mpa;粗品二氟甲烷原料物流1通入鼓泡反应器r101的质量流量为100kg/hr,甲醇

‑

锌粉浆料物流2的质量流量为44kg/hr,所述粗品二氟甲烷原料物流1和甲醇

‑

锌粉浆料物流2的质量比为1:3,所述甲醇

‑

锌粉浆料物流2中包括甲醇和锌粉,所述甲醇

‑

锌粉浆料物流2中甲醇和锌粉的质量比为1:10;

44.混合气物流4中二氟甲烷纯度为98.99wt%,氟化氢含量为0.1ppm,二氟一氯甲烷含量低于0.1ppm,二氟二氯甲烷含量低于0.1ppm,水含量为0.15%,甲醇含量为0.4%,经鼓泡反应器r101后气体杂质的含量降低至0.1ppm以下符合最终产品要求,而甲醇和水的含量增加;废料物流3包括氯化锌和氢氧化锌;

45.s2、s1中所述混合气物流4经所述冷凝器一e101后通入脱轻塔t101进行一级精馏,脱除轻组分,所述脱轻塔t101的操作温度为

‑

37℃,操作压力为2bar,理论板数为40块,脱轻塔进口管道位置在第20块板处,回流速率为200kg/h,回流比为100,所述脱轻塔t101塔顶经所述冷凝器二e102气相采出轻组分物流5,塔釜经所述再沸器一e103采出包括二氟甲烷、一氯甲烷、甲醇和水的物流6;轻组分物流5包括氮气、氧气、一氧化碳、二氧化碳、甲烷、三氟甲烷、乙烷、一氟甲烷和四氟化碳;

46.s3、s2中所述包括二氟甲烷、一氯甲烷、甲醇和水的物流6经再沸器一e103通入脱重塔t102进口管道,在所述脱重塔t102中进行二级精馏脱除重组分,所述脱重塔t102的操作温度为

‑

33℃,操作压力为2bar,理论板数为60块,所述脱重塔进口管道位置在第20块板处,回流比为3,所述脱重塔t102塔顶经所述冷凝器三e104气相采出电子级二氟甲烷产品物流7,塔釜经所述再沸器二e105采出重组分物流8;含二氟甲烷、一氯甲烷、甲醇和水的物流6的质量流量为98kg/hr,其中二氟甲烷纯度为99.27wt%;重组分物流8包括一氯甲烷、甲醇和水;

47.经检测:电子级二氟甲烷7的质量流量为94kg/hr,纯度达99.998wt%以上,氮气含量小于8ppm,氧气含量小于2ppm,水含量小于5ppm,氟化氢含量小于0.1ppm,二氧化碳含量小于5ppm,其他氟碳小于10ppm,杂质的总量为不超过20ppm。

48.实施例3

49.本实施例中所用的粗品二氟甲烷原料物流1规格(质量百分数)为:纯度为98.60%粗品二氟甲烷,其杂质包括0.01%氮气、0.01%氧气、0.01%一氧化碳、0.05%二氧化碳、0.01%甲烷、0.1%氟化氢、0.5%一氯甲烷、0.2%三氟甲烷、0.01%乙烷、0.2%四氟化碳、0.1%二氟一氯甲烷、0.1%二氟二氯甲烷和0.1%水。

50.本实施例的采用实施例1装置纯化电子级三氟甲烷的方法包括以下步骤:

51.s1、鼓泡反应器r101的下端进口管道通入粗品二氟甲烷原料物流1,上端进口管道通入甲醇

‑

锌粉浆料物流2,进行预处理反应,反应后所述鼓泡反应器r101底部出口排出废料物流3,上端出口物流经所述冷凝器一e101冷凝回流部分甲醇后,气相采出混合气物流4;所述鼓泡反应器r101的操作温度为100℃,操作压力为0.6mpa;粗品二氟甲烷原料物流1通入鼓泡反应器r101的质量流量为100kg/hr,甲醇

‑

锌粉浆料物流2的质量流量为48kg/hr,所述粗品二氟甲烷原料物流1和甲醇

‑

锌粉浆料物流2的质量比为1:5,所述甲醇

‑

锌粉浆料物流2中包括甲醇和锌粉,所述甲醇

‑

锌粉浆料物流2中甲醇和锌粉的质量比为1:15;

52.混合气物流4中二氟甲烷纯度为98.59wt%,氟化氢含量低于0.1ppm,二氟一氯甲

烷含量低于0.1ppm,二氟二氯甲烷含量低于0.1ppm,水含量为0.2%,甲醇含量为0.4%;废料物流3包括氯化锌和氢氧化锌;

53.s2、s1中所述混合气物流4经所述冷凝器一e101后通入脱轻塔t101进行一级精馏,脱除轻组分,所述脱轻塔t101的操作温度为

‑

19℃,操作压力为5bar,理论板数为50块,回流比为150,所述脱轻塔t101塔顶经所述冷凝器二e102气相采出轻组分物流5,塔釜经所述再沸器一e103采出包括二氟甲烷、一氯甲烷、甲醇和水的物流6;轻组分物流5宝库氮气、氧气、一氧化碳、二氧化碳、甲烷、三氟甲烷、乙烷、一氟甲烷和四氟化碳;

54.s3、s2中所述包括二氟甲烷、一氯甲烷、甲醇和水的物流6经再沸器一e103通入脱重塔t102进口管道,在所述脱重塔t102中进行二级精馏脱除重组分,所述脱重塔t102的操作温度为

‑

9℃,操作压力为5bar,理论板数为70块,回流比为5,所述脱重塔t102塔顶经所述冷凝器三e104气相采出电子级二氟甲烷产品物流7,塔釜经所述再沸器二e105采出重组分物流8;含二氟甲烷、一氯甲烷、甲醇和水的物流6的质量流量为97kg/hr,其中二氟甲烷纯度为99.08wt%;重组分物流8包括一氯甲烷、甲醇和水;

55.经检测:电子级二氟甲烷产品物流7的质量流量为94kg/hr,纯度达99.998wt%以上,氮气含量小于8ppm,氧气含量小于2ppm,水含量小于5ppm,氟化氢含量小于0.1ppm,二氧化碳含量小于5ppm,其他氟碳小于10ppm,杂质的总量为不超过20ppm。

56.实施例4

57.本实施例中所用的粗品二氟甲烷原料物流1规格(质量百分数)为:纯度为98.60%粗品二氟甲烷,其杂质包括0.01%氮气、0.01%氧气、0.01%一氧化碳、0.05%二氧化碳、0.01%甲烷、0.1%氟化氢、0.5%一氯甲烷、0.2%三氟甲烷、0.01%乙烷、0.2%四氟化碳、0.1%二氟一氯甲烷、0.1%二氟二氯甲烷和0.1%水。

58.本实施例的采用实施例1装置纯化电子级三氟甲烷的方法包括以下步骤:

59.s1、鼓泡反应器r101的下端进口管道通入粗品二氟甲烷原料物流1,上端进口管道通入甲醇

‑

锌粉浆料物流2,进行预处理反应,反应后所述鼓泡反应器r101底部出口排出废料物流3,上端出口物流经所述冷凝器一e101冷凝回流部分甲醇后,气相采出混合气物流4;所述鼓泡反应器r101的操作温度为105℃,操作压力为1.0mpa;粗品二氟甲烷原料物流1通入鼓泡反应器r101的质量流量为100kg/hr,甲醇

‑

锌粉浆料物流2的质量流量为48kg/hr,所述粗品二氟甲烷原料物流1和甲醇

‑

锌粉浆料物流2的质量比为1:2,所述甲醇

‑

锌粉浆料物流2中包括甲醇和锌粉,所述甲醇

‑

锌粉浆料物流2中甲醇和锌粉的质量比为1:5;

60.混合气物流4中二氟甲烷纯度为98.99wt%,氟化氢含量低于0.1ppm,二氟一氯甲烷含量低于0.1ppm,二氟二氯甲烷含量低于0.1ppm,水含量为0.4%,甲醇含量为0.4%;废料物流3包括氯化锌和氢氧化锌;

61.s2、s1中所述混合气物流4经所述冷凝器一e101后通入脱轻塔t101进行一级精馏,脱除轻组分,所述脱轻塔t101的操作温度为

‑

0.4℃,操作压力为8bar,理论板数为60块,回流比为200,所述脱轻塔t101塔顶经所述冷凝器二e102气相采出轻组分物流5,塔釜经所述再沸器一e103采出包括二氟甲烷、一氯甲烷、甲醇和水的物流6;轻组分物流5包括氮气、氧气、一氧化碳、二氧化碳、甲烷、三氟甲烷、乙烷、一氟甲烷和四氟化碳;

62.s3、s2中所述含二氟甲烷、一氯甲烷、甲醇和水的物流6经再沸器一e103通入脱重塔t102进口管道,在所述脱重塔t102中进行二级精馏脱除重组分,所述脱重塔t102的操作

温度为

‑

10℃,操作压力为6bar,理论板数为80块,回流比为6,所述脱重塔t102塔顶经所述冷凝器三e104气相采出电子级二氟甲烷产品物流7,塔釜经所述再沸器二e105采出重组分物流8;含二氟甲烷、一氯甲烷、甲醇和水的物流6的质量流量为97kg/hr,其中二氟甲烷纯度为99.08wt%;重组分物流8包括一氯甲烷、甲醇和水;

63.经检测:电子级二氟甲烷产品物流7的质量流量为94kg/hr,纯度达99.998wt%以上,氮气含量小于8ppm,氧气含量小于2ppm,水含量小于5ppm,氟化氢含量小于0.1ppm,二氧化碳含量小于5ppm,其他氟碳小于10ppm,杂质的总量为不超过20ppm。

64.实施例5

65.本实施例中所用的粗品二氟甲烷原料物流1规格(质量百分数)为:纯度为98.60%粗品二氟甲烷,其杂质包括0.01%氮气、0.01%氧气、0.01%一氧化碳、0.05%二氧化碳、0.01%甲烷、0.1%氟化氢、0.5%一氯甲烷、0.2%三氟甲烷、0.01%乙烷、0.2%四氟化碳、0.1%二氟一氯甲烷、0.1%二氟二氯甲烷和0.1%水。

66.本实施例的采用实施例1装置纯化电子级三氟甲烷的方法包括以下步骤:

67.s1、鼓泡反应器r101的下端进口管道通入粗品二氟甲烷原料物流1,上端进口管道通入甲醇

‑

锌粉浆料物流2,进行预处理反应,反应后所述鼓泡反应器r101底部出口排出废料物流3,上端出口物流经所述冷凝器一e101冷凝回流部分甲醇后,气相采出混合气物流4;所述鼓泡反应器r101的操作温度为110℃,操作压力为1.0mpa;粗品二氟甲烷原料物流1通入鼓泡反应器r101的质量流量为100kg/hr,甲醇

‑

锌粉浆料物流2的质量流量为48kg/hr,所述粗品二氟甲烷原料物流1和甲醇

‑

锌粉浆料物流2的质量比为1:4,所述甲醇

‑

锌粉浆料物流2中包括甲醇和锌粉,所述甲醇

‑

锌粉浆料物流2中甲醇和锌粉的质量比为1:13;

68.混合气物流4中二氟甲烷纯度为98.99wt%,氟化氢含量低于0.1ppm,二氟一氯甲烷含量低于0.1ppm,二氟二氯甲烷含量低于0.1ppm,水含量为0.4%,甲醇含量为0.4%;废料物流3包括氯化锌和氢氧化锌;

69.s2、s1中所述混合气物流4经所述冷凝器一e101后通入脱轻塔t101进行一级精馏,脱除轻组分,所述脱轻塔t101的操作温度为7℃,操作压力为10bar,理论板数为60块,回流比为200,所述脱轻塔t101塔顶经所述冷凝器二e102气相采出轻组分物流5,塔釜经所述再沸器一e103采出包括二氟甲烷、一氯甲烷、甲醇和水的物流6;轻组分物流5包括氮气、氧气、一氧化碳、二氧化碳、甲烷、三氟甲烷、乙烷、一氟甲烷和四氟化碳;

70.s3、s2中所述包括二氟甲烷、一氯甲烷、甲醇和水的物流6经再沸器一e103通入脱重塔t102进口管道,在所述脱重塔t102中进行二级精馏脱除重组分,所述脱重塔t102的操作温度为0℃,操作压力为10bar,理论板数为80块,回流比为8,所述脱重塔t102塔顶经所述冷凝器三e104气相采出电子级二氟甲烷产品物流7,塔釜经所述再沸器二e105采出重组分物流8;含二氟甲烷、一氯甲烷、甲醇和水的物流6的质量流量为97kg/hr,其中二氟甲烷纯度为99.08wt%;重组分物流8包括一氯甲烷、甲醇和水;

71.经检测:电子级二氟甲烷产品物流7的质量流量为94kg/hr,纯度达99.998wt%以上,氮气含量小于8ppm,氧气含量小于2ppm,水含量小于5ppm,氟化氢含量小于0.1ppm,二氧化碳含量小于5ppm,其他氟碳小于10ppm,杂质的总量为不超过20ppm。

72.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案

的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1