半导体电路的制作方法

1.本发明涉及功率半导体领域,特别涉及一种半导体电路。

背景技术:

2.半导体电路是一种将电力电子和集成电路技术结合的功率驱动类产品,集成了智能控制ic和用于功率输出的igbt、mosfet、frd等大功率器件及一些阻容元件,这些元器件通过锡基焊料焊接在铝基板上。

3.半导体电路需要从其内部引出引脚,以与外部进行电气连接,而用于包裹半导体电路的塑封料无法将引脚完全包裹住。因此,当半导体电路工作在高温、高湿、多尘埃等恶劣环境下,外界导电离子容易从引脚根部,沿着引脚与塑封料之间的界面侵入半导体电路的内部,造成半导体电路失效。

4.有鉴于此,亟需提出一种具有防潮、防尘、良好绝缘、粘接强度高等物理特性的半导体电路。

技术实现要素:

5.本发明的主要目的在于提出一种半导体电路,旨在解决现有的半导体电路容易被外界导电离子侵入的技术问题。

6.为实现上述目的,本发明提出一种半导体电路,所述半导体电路包括:

7.电路基板;

8.绝缘层,形成于所述电路基板上;

9.电路布线层,形成于所述绝缘层上;

10.电子元器件,设于所述电路布线层上,并与所述电路布线层电连接;

11.封装层,用于密封所述电路基板、所述绝缘层、所述电路布线层和所述电子元器件;

12.引脚,一端与所述电路布线层电连接,另一端显露于所述封装层的外部;

13.保护层,包覆于所述引脚与所述封装层的接触面上。

14.优选地,所述保护层为有机硅三防漆。

15.优选地,所述半导体电路还包括:

16.引脚焊盘,所述引脚通过所述引脚焊盘与所述电路布线层电连接。

17.优选地,所述引脚的表面镀设有镍锡合金层,所述镍锡合金层的厚度为4-6μm。

18.优选地,所述保护层沿所述引脚的延伸方向的长度为2-10mm。

19.优选地,所述电子元器件包括驱动芯片,所述电路布线层上还设置有第一热敏电阻,所述第一热敏电阻与所述驱动芯片电连接、用于检测所述驱动芯片的温度。

20.优选地,所述电子元器件还包括功率器件,所述电路布线层上还设有第二热敏电阻,所述第二热敏电阻与所述功率器件电连接、用于检测所述功率器件的温度。

21.优选地,所述第一热敏电阻和所述第二热敏电阻为负温度系数热敏电阻。

22.优选地,所述半导体电路还包括:

23.铝基散热板,所述铝基散热板形成于所述电路基板上,所述铝基散热板与所述绝缘层分别位于所述电路基板的相对两侧。

24.优选地,所述绝缘层的成分包括环氧树脂、氧化铝和碳化硅铝。

25.与现有技术相比,本发明实施例的有益技术效果在于:

26.本发明所提出的半导体电路,其在引脚的根部包覆有保护层,可将半导体电路与外部环境完全隔离,避免外界杂质通过引脚根部侵入半导体内部,起到防潮防尘的作用。

附图说明

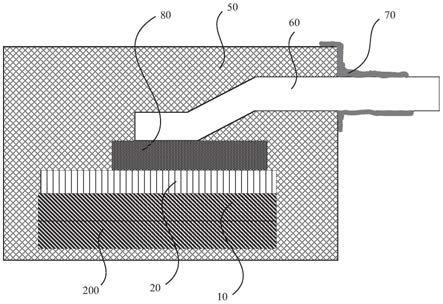

27.图1为本发明一实施例中半导体电路的结构示意图;

28.图2为本发明一实施例中半导体电路的剖视图;

29.图3为本发明一实施例中半导体电路的另一剖视图;

30.图4为本发明一实施例中半导体电路的又一剖视图。

具体实施方式

31.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制,基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

33.还需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上时,它可以直接在另一个元件上或者可能同时存在居中元件。当一个元件被称为是“连接”另一个元件,它可以是直接连接另一个元件或者可能同时存在居中元件。

34.另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

35.本发明提到的半导体电路,是一种将功率开关器件和高压驱动电路等集成在一起,并在外表进行密封封装的一种电路模块,在电力电子领域应用广泛,如驱动电机的变频器、各种逆变电压、变频调速、冶金机械、电力牵引、变频家电等领域应用。这里的半导体电路还有多种其他的名称,如模块化智能功率系统(modular intelligent power system,mips)、智能功率模块(intelligent power module,ipm),或者称为混合集成电路、功率半导体模块、功率模块等名称。在本发明的以下实施例中,统一称为模块化智能功率系统(mips)。

36.实施例一

37.请参见图1-3,本发明提出一种模块化智能功率系统,该模块化智能功率系统包括:

38.电路基板10;

39.绝缘层20,形成于电路基板10上;

40.电路布线层30,形成于绝缘层20上;

41.电子元器件40,设于电路布线层30上,并与电路布线层30电连接;

42.封装层50,用于密封电路基板10、绝缘层20、电路布线层30和电子元器件40;

43.引脚60,一端与电路布线层30电连接,另一端显露于封装层50的外部;

44.保护层70,包覆于引脚60与封装层50的接触面上。

45.本实施例中,电路基板10作为模块化智能功率系统的内部电路的载体,用于设置绝缘层20、电路布线层30和电子元器件40等。作为优选,本实施例所提出的电路基板10为金属板,比如铜板、陶瓷板。进一步的,电路基板10具有良好的散热性能,以及时将模块化智能功率系统所产生的热量散发至外部。而为防止内部电路出现短路、漏电的现象,本实施例在电路基板10上设置有绝缘层20,通过绝缘层20将电路基板10与电路布线层30隔离,以避免电路布线层30与电路基板10电连接。

46.电路布线层30的主要作用在于设置电子元器件40并与其电连接,电路布线层30设置在绝缘层20上,其通过蚀刻的方式在绝缘层20上形成。具体的,绝缘层20上铺设有一层铜箔层,通过对铜箔层进行蚀刻以形成所需电路,从而制备得到电路布线层30。

47.铜箔层上预留有电子元器件40的安装位,以供各个电子元器件40对应贴装。具体的,以半导体芯片为例,先在安装位上刷涂锡膏或点涂银胶,而后再通过自动粘晶设备(da机)将模块化智能功率系统芯片贴装到装位上。而对于阻容件,则是通过自动贴片机(smt)将其贴装到安装位上。

48.封装层50的主要作用在于密封电路基板10、绝缘层20、电路布线层30及电子元器件40等,以将其与外部环境隔离,避免外部环境对模块化智能功率系统造成影响。比如,通过封装层50可避免外部环境中的灰尘、水等杂物与模块化智能功率系统接触,延长模块化智能功率系统的使用寿命。

49.本实施例所提出的模块化智能功率系统的封装加工过程为:先通过金属基板制备电路基板10,而后在电路基板10上形成绝缘层20,然后在绝缘层20上形成电路布线层30,最后在电路布线层30上设置电子元器件40。在得到上述电路基板10后,再将其与引脚60进行注塑,以在电路基板10表面形成封装层50,而后再通过喷涂或刷涂的方式在引脚60的根部形成一层保护层70,该保护层70可将引脚60与封装层50接触的部位完全封堵,以避免外界杂质侵入模块化智能功率系统内。

50.实施例二

51.请参见图1、图3,本发明实施例所提出的保护层70为有机硅三防漆。本实施例中,在引脚60的根部位置涂覆有机硅三防漆,以形成模块化智能功率系统的保护层70,该有机硅三防漆具有防潮、防尘、良好绝缘、抗压、粘接强度高等电气及物理特性,可有效隔离外界湿气、污染物质,避免通过引脚60根部侵入模块化智能功率系统的内部。进一步的,每个模块化智能功率系统都设置有多个引脚60,因此,在涂覆三防漆时,需要将每个引脚60的根部

都涂覆一层三防漆,以保证外界杂质无法通过引脚60根部侵入模块化智能功率系统内。在涂覆三防漆时,需要将引脚60的根部完全包裹住,涂层以不流挂、不漏涂为限,一次涂抹在引脚60表面的涂层的平均厚度一般在0.1-0.3mm之间为宜。

52.实施例三

53.请参见图2、图3,本发明实施例所提出的模块化智能功率系统还包括引脚焊盘80,引脚60通过引脚焊盘80与电路布线层30电连接。本实施例中,引脚焊盘80设置在电路布线层30上并与其电连接,引脚60的一端焊接在引脚焊盘80上,另一端则显露于封装层50的外部。具体的,引脚60的一端通过锡膏等导电电性粘接剂焊接于引脚焊盘80上,以此固定于引脚焊盘80上并与其电连接,引脚60的另一端从封装层50的内部朝外部延伸并显露于外部,以利用该端的引脚60与外部进行输入、输出。

54.实施例四

55.请参见图4,本发明实施例所提出的引脚60的表面镀设有镍锡合金层,镍锡合金层的厚度为4-6μm。本实施例中,引脚60一般采用铜等金属材料制成,铜表面通过化学镀和电镀形成一层镍锡合金层,合金层的厚度一般在4-6μm,镀层可保护铜不被腐蚀氧化,并可提高引脚60的可焊接性。作为优选,本实施例所提出的镍锡合金层为5μm,此仅为示例性的,而非系限制性的,还可以是4μm,也可以是6μm,本领域技术人员可根据实际情况进行设计。

56.实施例五

57.请参见图1,本发明实施例所提出的保护层70沿引脚60的延伸方向的长度为2-10mm。本实施例中,在对引脚60的根部进行涂覆以形成保护层70时,会朝着引脚60的延伸方向涂覆预设长度,以使得保护层70完全包裹住引脚60的根部,该保护层70沿引脚60的延伸方向的长度优选为2-10mm。具体的,本实施例所提出的保护层70沿引脚60延伸方向的长度可以为3mm,4mm,5mm,6mm,7mm等,包括但不限于此,本领域技术人员可根据实际情况进行设计。

58.实施例六

59.请参见图4,本发明实施例所提出的电子元器件40包括驱动芯片41,电路布线层30上还设置有第一热敏电阻90,第一热敏电阻90与驱动芯片41电连接、用于检测驱动芯片41的温度。本实施例中,第一热敏电阻90在温度升高时,其电阻值会随之发生变化,比如温度升高,第一热敏电阻90的阻值变小,此为负温度系数热敏电阻,或者,温度降低,第一热敏电阻90的阻值变大,此为正温度系数热敏电阻。模块化智能功率系统在工作时,驱动芯片41会产生热量,该热量将会使得驱动芯片41的温度升高,而驱动芯片41的工作温度具有上限值,若驱动芯片41的工作温度超过该上限值,驱动芯片41将存在高温烧毁的风险。为此,本实施例在驱动芯片41的附近设置有第一热敏电阻90,以通过第一热敏电阻90对驱动芯片41的温度进行及时的检测。由于第一热敏电阻90设置在驱动芯片41的附近,因此,可避免因模块化智能功率系统突变或电流突增,导驱动芯片41温度突升,不能及时检测到驱动芯片41温度,造成模块化智能功率系统失效。

60.实施例七

61.请参见图4,本发明实施例所提出的电子元器件40还包括功率器件42,电路布线层30上还设有第二热敏电阻100,第二热敏电阻100与功率器件42电连接、用于检测功率器件42的温度。本实施例中,第二热敏电阻100在温度升高时,其电阻值会随之发生变化,比如温

度升高,第二热敏电阻100的阻值变小,此为负温度系数热敏电阻,或者,温度降低,第二热敏电阻100的阻值变大,此为正温度系数热敏电阻。模块化智能功率系统在工作时,功率器件42会产生热量,该热量将会使得功率器件42的温度升高,而功率器件42的工作温度具有上限值,若功率器件42的工作温度超过该上限值,功率器件42将存在高温烧毁的风险。为此,本实施例在功率器件42的附近设置有第二热敏电阻100,以通过第二热敏电阻100对功率器件42的温度进行及时的检测。由于第二热敏电阻100设置在功率器件42的附近,因此,可避免因模块化智能功率系统突变或电流突增,导致功率器件42温度突升,不能及时检测到功率器件42温度,造成模块化智能功率系统失效。

62.实施例八

63.本发明实施例所提出的第一热敏电阻90和第二热敏电阻100为负温度系数热敏电阻。本实施例中,第一热敏电阻90和第二热敏电阻100均采用负温度系数热敏电阻,该负温度系数热敏电阻在温度升高时,其阻值会随之降低,以通过该负温度系数热敏电阻检测驱动芯片41和功率器件42的温度,避免其工作温度超出其上限值,从而起到过热保护的作用,进而延长模块化智能功率系统的使用寿命。

64.实施例九

65.请参见图2、图3,本发明实施例所提出的模块化智能功率系统还包括铝基散热板200,铝基散热板200形成于电路基板10上,铝基散热板200与绝缘层20分别位于电路基板10的相对两侧。本实施例中,铝基散热板200是由金属基板与散热片一体成型的,其不需要在金属基板与散热片之间设置导热层,阻容元件、功率器件42芯片及控制ic芯片所散发出的热量将直接通过铝基散热板200散发至空气中,而无需再经中间的导热层,从而极大提高半导体电路的散热能力。铝基散热板200的上方区域被构造为金属基板,铝基散热板200的下方区域则被构造为散热片,金属基板上设置有绝缘层20,在绝缘层20上压合铜箔,铜箔再通过光罩、刻蚀等方式制得电路结构。

66.实施例十

67.本发明实施例所提出的绝缘层20的成分包括环氧树脂、氧化铝和碳化硅铝。本实施例中,在环氧树脂等树脂材料内高浓度填充氧化铝、碳化硅铝等填料提高热导率,为了提高热导率,填料可采用角形,为了规避填料损坏电子元器件40表面的风险,填料可采用球形或者角形与球形混合型。

68.以上所述的仅为本发明的部分或优选实施例,无论是文字还是附图都不能因此限制本发明保护的范围,凡是在与本发明一个整体的构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1