一种光学元件及VCSEL激光器件的制作方法

一种光学元件及vcsel激光器件

技术领域

1.本技术实施例涉及芯片技术领域,尤其涉及一种光学元件及vcsel激光器件。

背景技术:

2.目前,垂直腔面发射激光器(vertical cavity surface emitting laser,vcsel)芯片采用工程扩束器(diffuser)进行扩束,该工程扩束器是在平板石英玻璃的表面粘接一高分子层,利用微折射技术(包含折射和衍射)进行光线扩散,且该工程扩束器放置在与基板相连的支撑部件holder上,如图1所示。因平板玻璃全反射较多,再加上高分子层微结构会造成光损失,工程扩束器设置于holder上,与holder粘接面积小,采用uv胶粘接,极容易掉落。实际测试中,vcsel芯片经工程扩束器扩束后的光学损失较大,所以出光效率比较低。而且高分子层容易高温熔融及脱落或者胶水浸润及污染物填充导致的失效或者工程扩束器直接掉落,极强能量的激光光束直接照射出去,使用时存在人眼安全隐患。

3.因此,目前的工程扩束器光学损失较大,并且容易脱落。当工程扩束器脱落的时候,vcsel芯片发出的激光容易对人体的眼镜造成灼伤。如何防止这种情况发生是本领域技术人员亟需解决的技术问题。

技术实现要素:

4.本技术实施例提供了一种光学元件及vcsel激光器件,该光学元件具有ito层,能够在光学元件脱落的时候发出信号,防止意外发生。

5.第一方面,本技术实施例提供了一种光学元件,包括:主透镜以及带有透光的导电涂层的透光玻璃;

6.所述带有透光的导电涂层的透光玻璃与所述主透镜固定连接;

7.所述主透镜底部设置有避空区,所述避空区用于外部基板的导电凸台与所述透光的导电涂层相互接触,所述导电凸台与外部电路连接,用于监测所述主透镜是否发生缺损或脱落。

8.在一种可能的实现方式中,所述透光的导电涂层为氧化铟锡ito。

9.在一种可能的实现方式中,所述主透镜的底面设置有凹槽,所述凹槽的表面为第一光学界面;

10.所述主透镜的顶面或上表面为第二光学界面;

11.所述第一光学界面和所述第二光学界面中至少有一个光学界面为预先设计的自由曲面,用于调整所述出射光的出射角度或光斑效果。

12.在一种可能的实现方式中,所述凹槽与所述基板之间形成光源空腔;所述光源空腔包括光传播区和芯片放置区;所述芯片放置区用于放置vcsel芯片,所述vcsel芯片设置于所述芯片放置区,所述vcsel芯片发出的光经过所述光传播区,经过第一光学界面,入射到所述主透镜,再通过所述第二光学界面出射出所述主透镜,完成光线控制。

13.在一种可能的实现方式中,所述主透镜的上下两部分在所述带有透光的导电涂层

的透光玻璃的上下方注塑成型。

14.在一种可能的实现方式中,所述主透镜为硅胶透镜、透明树脂透镜或模造玻璃透镜,且折射率大于1.4。

15.在一种可能的实现方式中,所述主透镜通过模具模压或者注塑成型。

16.第二方面,本技术实施例提供一种vcsel激光器件,包括如上述第一方面的光学元件,基板以及vcsel芯片;

17.所述光学元件与所述基板固定连接;

18.所述vcsel芯片设置在所述基板上;

19.所述基板上设置有导电凸台;

20.所述导电凸台与所述光学元件的ito层连接并且形成电回路。

21.在一种可能的实现方式中,所述基板底部设置有至少两个以上的焊盘,两组电回路,用以完成vcsel芯片的控制与ito层线路的连接。

22.在一种可能的实现方式中,所述光学元件与所述基板固定连接,所述光学元件的光轴与所述vcsel芯片的光轴重合。

23.从以上技术方案可以看出,本技术实施例具有以下优点:

24.本技术实施例提供一种光学元件及vcsel激光器件,采用了氧化铟锡ito层的结构通过ito层能够实现了对主透镜的工作状态的监控。当主透镜发生脱落时,光学元件不能完成正常的光线控制,ito层与基板上的导电凸台断开,使得ito层与外部的连接电路就会断开,从而向外部主机发送信号,警告使用人员vcsel器件故障需要修理或断开vcsel激光器件的电源,避免了使用人员在不知情时使用激光发射器造成眼部灼伤等意外事故。

附图说明

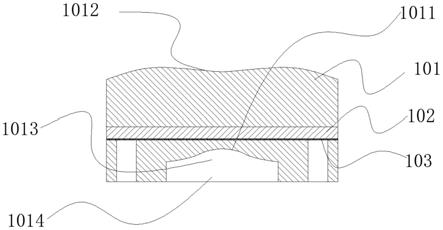

25.图1为当前vcsel激光器件的示意图;

26.图2为本技术实施例中光学元件的实施例一的剖面图;

27.图3为本技术实施例中vcsel激光器件的示意图;

28.图4为本技术实施例中设置有vcsel芯片的基板的俯视图;

29.图5为图4中a-a剖面对应的剖面图;

30.图6为本技术实施例中基板201的仰视图;

31.图7为本技术提供的光学元件的实施例二的爆炸视图;

32.图8为本技术提供的光学元件的实施例二的主视图;

33.图9为本技术实施例三提供的另一种光学元件的剖面图图;

34.图10为本技术实施例三提供的另一种光学元件的爆炸视图。

具体实施方式

35.本技术实施例提供了一种光学元件及vcsel激光器件,该光学元件具有ito层,能够在光学元件脱落的时候发出信号,防止意外发生。

36.本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例能够以除了在

这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“对应于”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

37.在本技术实施例中,“示例性的”或者“例如”等词用于表示作例子、例证或说明。本技术实施例中被描述为“示例性的”或者“例如”的任何实施例或设计方案不应被解释为比其它实施例或设计方案更优选或更具优势。确切而言,使用“示例性的”或者“例如”等词旨在以具体方式呈现相关概念。

38.目前,垂直腔面发射激光器(vertical cavity surface emitting laser,vcsel)芯片采用工程扩束器(diffuser)进行扩束,如图1所示。图1为当前vcsel激光器件的示意图。该设置有vcsel芯片的基板上盖有工程扩束器。该工程扩束器是在平板石英玻璃的表面粘接一高分子层,利用微折射技术(包含折射和衍射)进行光线扩散,且该工程扩束器放置在与基板相连的holder上,如图1所示。因平板玻璃全反射较多,再加上高分子层微结构会造成光损失,工程扩束器设置于holder上,与holder粘接面积小,采用uv胶粘接,极容易掉落。实际测试中,vcsel芯片经工程扩束器扩束后的光学损失较大,所以出光效率比较低。而且高分子层容易高温熔融及脱落或者胶水浸润及污染物填充导致的失效或者工程扩束器直接掉落,极强能量的激光光束直接照射出去,使用时存在人眼安全隐患。

39.因此,为解决图1所示的vcsel激光器件的技术问题,本技术实施例突破现有封装技术和光学系统,将设置有ito层的透光玻璃镶嵌于双自由曲面的主透镜里面,后通过与外部电路的基板连接,且主透镜固定于基板上。整个封装系统简单稳定,且应用时更加安全,整个光学系统光透过率高,光损小,可有效降低因透镜掉落造成的人眼伤害问题。具体由以下实施例进行详细的描述。

40.实施例一

41.图2为本技术实施例中光学元件的实施例一的剖面图。本技术实施例提供的光学元件可以安装在带有vcsel芯片的基板上,形成vcsel激光器件。可以理解的是,本技术实施例提供的光学元件还可以安装在其他器件上,例如led芯片,本技术实施例对此不作限定。以下本技术实施例对该光学元件进行详细的描述。

42.该光学元件包括主透镜101,带有氧化铟锡ito层103的透光玻璃102。透光玻璃102与主透镜101固定连接。具体地,透光玻璃102可以镶嵌在主透镜101的底面上,也可以镶嵌在主透镜101内部的位置,本技术实施例对透光玻璃102与主透镜101的结合方式不做限定。透光玻璃102上带有ito层103。ito层103可以镶嵌在透光玻璃102内部,也可以贴装在透光玻璃102的底面,本技术实施例对此不作限定。当光学元件安装在基板上时,ito层103与基板上的导电凸台形成电回路;当光学元件脱离基板时,ito层103与导电凸台断开连接。因此,当光学元件脱离基板时,与之连接的电路能够检测出这种断路的状态,从而做出防御措施,例如断开vcsel芯片的电源,发出报警声音,通知外部主机等,本技术实施例对该防御措施不做限定。也就是说,ito层103实现了对主透镜101的工作状态的监控,一旦主透镜101发生脱落,导致光学元件不能完成正常的光线控制,ito层103与外部的连接电路就会断开,就能向外部主机发送信号,警告使用者vcsel器件故障需要修理,避免了使用者在不知情时使用激光发射器造成眼部灼伤等意外事故。而现有技术中无法检测到diffuser脱落,当使用

者在diffuser脱落的时候使用vcsel器件时,容易造成意外事故。可见本技术实施例能够较好地提升vcsel器件的安全性,并且,采用ito层103导电的方式进行检测,十分稳定可靠,当光学元件脱落的时候,一定能够检测出来,不会有漏判的情况。

43.如图2所示,主透镜101底部设置有避空区,避空区用于外部基板的导电凸台与ito层相互接触,导电凸台与外部电路连接,用于监测主透镜101是否发生缺损或脱落。当光学元件安装在基板上时,基板上的导电凸台可以插入该避空区,并且与主透镜101中的ito层接触,形成电回路。在一种可能的情况下,该避空区可以是长方形,也可以是其他合适的形状,只要让导电凸台能够顺利插入主透镜,与主透镜101中的ito层接触即可,本技术实施例对此不做具体限定。在一些可能的情况中,导电凸台可以与避空区过盈配合,使得光学元件能够更紧密地安装在基板上。相对于图1中直接将diffuser支撑在基板上方的现有技术,本技术实施例能够让光学元件更加紧密的配合,防止了光学元件的脱落,提高了vcsel激光器件的稳定性。

44.在一些可能的实施例中,ito层103也可以是其他材质的透光的导电涂层,其主要实现透光和导电功能。首先,vcsel芯片射出的光可以透过该涂层射出,或者说,该涂层随着透光玻璃102镶嵌在主透镜101时,减少对光线的影响。并且,该涂层可以导电,则该涂层可以与导电凸台形成电回路,则可以监测主透镜101是否发生缺损或脱落。因此,在本技术实施例中,采用其他材料形成的导电涂层也应属于本技术的范围之内。相对于图1所示的现有技术,该透光的导电涂层能够监测主透镜101是否发生缺损或脱落,防止因光学元件掉落或缺损,造成人眼安全危害。并且,采用氧化铟锡ito,可以使得涂层的透光性和导电性都较好,是目前最好的材料。

45.主透镜101的一面(底面)设置有凹槽,该凹槽的表面为第一光学界面。主透镜101的另一面(顶面)为第二光学界面。主透镜101上下两面均为自由曲面,可以通过上下两个光学界面改变vcsel芯片出光的发光角度和照射的光斑效果。而现有技术中,如图1所示,一般是在石英玻璃上设置高分子层以改变发射光的出射角度,该高分子层是通过刻蚀等方式形成纹路,对光损耗较大,并且有可能出现衍射的现象,不利于光的出射。本技术实施例通过上下两个光学自由曲面的方式对光的出射角度进行调节,不需要高分子层,因此对光的损耗较小。并且,通过光学自由曲面的方式调节光的出射角度以及照射的光斑效果,调节范围大,调节效果好,光的损耗也小。

46.在一些实施例中,第一光学界面1011为预先设计的自由曲面,第二光学界面1012为普通光学界面。在另一些实施例中,第二光学界面1012为预先设计的自由曲面,第一光学界面1011为普通光学界面。在另一些实施例中,第一光学界面1011和第二光学界面1012均为预先设计的自由曲面。具体采用何种实施方式,可以根据实际需要进行设计。本技术实施例对此不作限定。当第一光学界面1011和第二光学界面1012均为预先设计的自由曲面,可以对出射光做更大的调节,并且能够得到更加丰富的光斑效果。这是图1所示的现有技术达不到的。

47.由图2可见,透光玻璃102可以镶嵌在主透镜101中,并且,主透镜101的底面(凹槽表面)为第一光学界面1011,主透镜的顶面为第二光学界面1012。在本技术实施例中,第一光学界面1011和第二光学界面1012为预设的自由曲面,可以根据实际需要进行调节。主透镜101上下两面(第一光学界面1011和第二光学界面1012)均为自由曲面,可以通过上下两

个光学界面改变vcsel芯片出光的发光角度和照射的光斑效果。本技术实施例通过上下两个光学自由曲面的方式对光的出射角度进行调节,不需要高分子层,因此对光的损耗较小。

48.当光学元件安装在设置有vcsel芯片的基板上时,主透镜101的底面凹槽与基板围成光源空腔。该光源空腔包括光传播区1013和芯片放置区1014。其中,vcsel芯片可以放置在芯片放置区1014中。vcsel芯片的出射光可以经过光传播区1013,由第一光学界面1011进入主透镜101,然后通过第二光学界面1012射出主透镜101,由于第一光学界面1011和第二光学界面1012中至少有一个光学界面是可以根据实际需要进行调节的自由曲面,可以调节光线的折射方向,因此可以根据实际需要制备出不同出射角度的光学元件。也就是说,本技术实施例通过作为自由曲面的第一光学界面1011及第二光学界面1012调节出射光射出主透镜101的角度,进而对光线进行控制,舍弃了现有技术中的平板玻璃与高分子层,简化了结构,提高了元件的工作可靠性,同时还起到了简化制作工艺的效果。

49.在本技术实施例中,带ito层103的透光玻璃102可以将主透镜101分为上下两部分。可以理解的是,主透镜101的上下部分夹紧透光玻璃102。在制备工艺上,生产人员可以先将带ito层103的透光玻璃102放入模具中,在从模具的上下两侧进行注塑,形成主透镜101。这种注塑方式简单高效,不需要复杂的结构即可将带ito层103的透光玻璃102镶嵌在主透镜101内部,提高了生产效率。

50.在本技术实施例中,主透镜101包括硅胶透镜、透明树脂透镜或模造玻璃透镜材质,其为模具模压或者注塑成型的透镜,加工简单高效。本技术实施例的主透镜101采用硅胶,树脂,或模造玻璃通过模压或者注塑成型,生产工艺成熟稳定。在实际应用中,主透镜101还可以采用其他合适的材质制备,本技术实施例对此不作限定。本技术实施例的主透镜101结构不复杂,容易加工得到。而现有技术中如图1所示,需要在石英玻璃上渡一层高分子层,还需要在高分子层上进行刻蚀,工艺十分复杂。因此,本技术实施例制备工艺简单高效,节省成本。并且,本技术实施例采用了模压或者注塑成型,工艺成熟稳定,能够生产出不同形状的主透镜101。

51.在一种可能的实施例中,主透镜101的折射率大于1.4。一般地,透光玻璃102的折射率一般在1.5到1.6之间,因此,主透镜101的折射率大于1.4,能够与透光玻璃102的折射率相近,减少对出射光的影响。在其中一种可能的情况中,主透镜101的折射率与透光玻璃102的折射率相同,则出射光的效果更好。

52.图3为本技术实施例中vcsel激光器件的示意图。可见,光学元件安装在基板上时,ito层103与导电凸台203接触连接,形成电回路,此时电流可以正常流过ito层103与导电凸台203。当光学元件脱离基板时,ito层103与导电凸台203的连接断开,电流不能正常流通,因此与导电凸台203连接的外部电路就会断开,就能向外部主机发送信号,警告使用者vcsel器件故障需要修理,避免了使用者在不知情时使用激光发射器造成眼部灼伤等意外事故。

53.图4为本技术实施例中设置有vcsel芯片的基板的俯视图,图5为图4中a-a剖面对应的剖面图。本技术实施例提供的基板201上设置有vcsel芯片202。该vcsel芯片202可以采用正面贴装的方式安装在基板201上,也可以采用倒装芯片的方式安装在基板201上,本技术实施例对此不作限定。在一些实施例中,如图3所示,vcsel芯片202上通过缝合线204(也可以称为金线、金属线、导线或引线)连接到基板201上的导电片。当光学元件安装到基板

201上时,主透镜101的凹槽与基板201形成的光源空腔可以保护该vcsel芯片202以及缝合线204。而如图1所示的现有技术中,vcsel芯片以及缝合线没有得到保护,容易损坏。因此,本技术实施例相较于现有技术,安全性更高,器件稳定性更好。

54.在本技术实施例中,基板201上还设置有导电凸台203。当光学元件安装到基板201上时,导电凸台203与光学元件上的ito层103连接,形成电回路,使得当光学元件脱离基板201时,与导电凸台203连接的电流能够检测到该电回路断开,从而做出相应措施,避免意外事故。同时,导电凸台203插入到主透镜101里面与ito层103相连接,增加了主透镜101与基板201的粘结力,降低了整个光学元件降落的风险。

55.图6为本技术实施例中基板201的仰视图。请结合图5和图6,可见,本技术实施例提供的基板底部还设置有至少两个以上的焊盘,两组电回路,用以完成vcsel芯片的控制与ito层线路的连接。在一种可能的实施例中,焊盘可以包括第一焊盘205和第二焊盘206。其中,第一焊盘205与vcsel芯片202连接,用于将vcsel芯片202与外部电路或电源连接。第二焊盘206与导电凸台203连接,用于传输导电凸台203与外部电路之间的电信号。可以理解的是,第一焊盘205和第二焊盘206可以连接外部电路或外部主机,以传输电信号或电流,实现具体的功能。本技术实施例能够通过焊盘的方式提供外部电路或外部主机的连接方式,连接方式简单,拓展性好。可以理解的是,第一焊盘205形成的电回路与第二焊盘206形成的电回路可以是不同的两组电回路,各自分别完成vcsel芯片的控制以及ito层线路的连接。则这两组电回路不会相互影响,各自实现合适的功能,方便外部电路进行设计。在另一种可能的情况下,两组电回路可以相互连接,以节省电路资源,本技术实施例对此不作限定。

56.在一种可能的实施例中,光学元件的光轴与vcsel芯片的光轴重合。在光轴重合的情况下,vcsel激光器件射出的光斑效果最好。在一些情况中,由于工程误差等情况,光轴不能完全重合,则vcsel激光器件可能会射出椭圆的光斑,因此,若希望得到中心对称的光斑,则在工艺上应该尽量做到光学元件的光轴与vcsel芯片的光轴重合。本技术实施例若采用了光学元件的光轴与vcsel芯片的光轴重合的实施方式,则相对于传统的采用图1所示的现有技术来说,本技术实施例能够做到这种较好的光斑效果,具有十分优秀的应用前景。

57.在本技术实施例中,透光玻璃102可以为不带有镂空连接筋的玻璃,因此主透镜101上也不需要有对应的镂空的小孔。在这种实施例中,因为主透镜101不需要特意制作镂空小孔,因此生产工艺更加简单,生产成本更低,生产良品率和效率更高。具体地,在一些情况中,生产透光玻璃102的方式可以是将原本带有连接筋的透光玻璃102的连接筋削去。在另一些情况中,可以采用合适的工艺直接制备不带有连接筋的透光玻璃102,本技术实施例对此不做限定。采用这种不带镂空连接筋的透光玻璃102,可以让透光玻璃102的结构更加简单,方便组装和拆卸,也方便回收利用。

58.在本技术实施例中,透光玻璃102可以通过粘连的方式贴合在主透镜101上。在另一种情况中,可以通过导电凸台203和主透镜101的夹持来固定透光玻璃102。在另一种情况中,透光玻璃102还可以通过镶嵌的方式放入合适的位置。在实际应用中,还可以采用其他方式固定透光玻璃102,例如通过上下进行注塑成型的工艺得到透光玻璃102,本技术实施例对此不做限定。无论采用哪种方式,本技术实施例都能将透光玻璃102稳稳地组装在光学元件中,能够达到较好的组装效果。

59.实施例二

60.图7为本技术提供的光学元件的实施例二的爆炸视图,图8为本技术提供的光学元件的实施例二的主视图。实施例二中的光学元件包括主透镜101,带有氧化铟锡ito层103的透光玻璃102以及透光玻璃102边上的连接筋104。其中,主透镜101、透光玻璃102、氧化铟锡ito层103与前述实施例一中的描述类似,此处不再赘述。

61.在本技术实施例中,透光玻璃102的边上有连接筋104,因此在采用注塑成型工艺生产主透镜101时,可以不采用上下注塑的方式,而是采用单边注塑的方式。注塑材料可以从模具的上方或下方流入,然后穿过连接筋104旁边的空位充满整个模具,最后实现注塑成型。采用这种方式注塑更加简单,提高了生产效率,降低了注塑成本。

62.实施例三

63.图9、图10为本技术提供的光学元件的实施例三的示意图。实施例三中的光学元件包括主透镜101,带有氧化铟锡ito层103的透光玻璃102以及透光玻璃102边上的连接筋104。其中,主透镜101、透光玻璃102、氧化铟锡ito层103、连接筋104与前述实施例二中的描述类似,此处不再赘述。

64.在实施例三中,透光玻璃102的中心镂空以及ito层102的中心镂空,如图9、图10所示。图9为本技术实施例三提供的另一种光学元件的剖面图图。图10为本技术实施例三提供的另一种光学元件的爆炸视图。结合图9、图10可见,透光玻璃102的中心镂空以及ito层102的中心镂空,使得主透镜101底面的凹槽可以做得更大,形成更大的光传播区1013和芯片放置区1014。并且,出射光经过光传播区1013,由第一光学界面1011进入主透镜101,然后通过第二光学界面1012射出主透镜101,不需要穿过透光玻璃102和ito层103,光线损耗更小。该光学元件的其他情况与前述实施例类似,此处不再赘述。本技术实施例中主透镜101底面的凹槽可以做得更大,并且,可以做出大曲率的自由曲面,能够更好地调节出射光的出射角度,能够得到更多种类以及更好的光斑效果。

65.所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的系统,装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1