一种连接母排及加工工艺的制作方法

1.本发明涉及复合母排行业,特别涉及一种连接母排及加工工艺。

背景技术:

2.复合母排是一种多层复合结构,包括导电层和绝缘层。所述导电层和所述绝缘层之间通过一些定位件组装粘合。现有的绝缘层一般选用绝缘膜,将绝缘膜包覆在导电层的外部,并使用灌封工艺进行封边,从而保证导电层能够被绝缘膜密封绝缘。绝缘膜需要具有尽可能窄薄的尺寸,从而与小体积的复合母排的尺寸相互匹配。同时绝缘膜需要复杂的安装涂覆步骤,并对安装的尺寸精度要求很高,从而使得生产复合母排的成本较高,生产效率低,不适合大批量生产。

技术实现要素:

3.有鉴于此,本发明提供了一种连接母排及加工工艺,以解决上述问题。

4.一种连接母排,包括一个基板,一个设置在所述基板上部的上电连接部,以及一个设置在所述基板下部的下电连接部,所述上电连接部包括一个开设在所述基板一侧的上型腔,一个设置在所述上型腔的内部的上极板,一个设置在所述上极板的一侧的上固定层,以及一个设置在所述上型腔的一侧处的上包覆层,所述下电连接部包括一个开设在所述基板另一侧的下型腔,一个设置在所述下型腔的内部的下极板,一个设置在所述下极板的一侧的下固定层,以及一个设置在所述下型腔的一侧的下包覆层,所述上极板具有两个间隔设置的上连接部,所述下极板具有两个间隔设置的下连接部,每个所述上连接部从所述上型腔的一侧侧壁穿出,每个所述下连接部从所述下型腔的一侧侧壁穿出,每个所述上连接部与每个所述下连接部错位设置。

5.进一步地,所述上型腔对应所述上连接部的位置开设有便于所述上连接部穿出的上安装槽口,所述下型腔对应所述下连接部的位置开设有便于所述下连接部穿出的下安装槽口。

6.进一步地,每个所述上连接部包括一个上安装板,一个开设在所述上安装板上的上安装孔,以及一个安装在所述上安装孔内的上夹紧螺母,每个所述下连接部包括一个下安装板,一个开设在所述下安装板上的下安装孔,以及一个安装在所述下安装孔内的下夹紧螺母。

7.进一步地,所述上连接部和所述下连接部的伸出端位于连接母排的同一侧,所述上连接部和所述下连接部的末端分别设置有一个朝向所述基板同一侧,并弯折90度的折弯。

8.进一步地,所述基板的宽度为15mm。

9.进一步地,所述基板,所述上包覆层和所述下包覆层分别由绝缘材料制成,所述上极板和所述下极板为铜板。

10.一种连接母排的加工工艺包括如下步骤:

11.a.选料,选择合适的母板,以保证安装效果,选择两块铜板分别作为上极板母板和下极板母板,选择三块绝缘板分别作为基板母板,上包覆层母板和下包覆层母板,选择两块半固化片母板分别作为上固定层母板和下固定层母板;

12.b.下料,将所述上极板母板通过数冲加工,以在所述上极板母板上形成至少两个间隔分布的所述上极板,将所述下极板母板通过数冲加工,以使所述下极板母板上形成至少两个间隔分布的所述下极板,每个所述上极板的一条侧边上通过数冲形成两个间隔设置的上连接部,每个所述下极板的一条侧边上通过数冲形成两个间隔设置的下连接部,将所述上包覆层母板通过数冲形成至少两个间隔设置的所述上包覆层,将所述下包覆层母板通过数冲形成至少两个间隔设置的所述下包覆层,将所述基板通过数冲在所述基板的一侧形成至少两个间隔设置的所述上型腔,并在每个所述上型腔的一个侧壁上数冲出间隔设置的两个所述上安装槽口,在所述基板的另一侧形成至少两个间隔设置的所述下型腔,所述上型腔和所述下型腔的位置相对应,并在每个所述下型腔的一个侧壁上数冲出间隔设置的两个所述下安装

13.槽口;

14.c.预加工,将所述上极板母板和所述下极板母板进行冲压处理,以使两个所述上连接部和两个所述下连接部分别朝向所述基板母板的同一侧弯折;

15.d.表面处理,将所述上极板母板和所述下极板母板的表面进行镀镍处理;

16.e.组装,将所述上极板母板铣成多个所述上极板,将所述下极板母板铣成多个所述下极板,将所述上极板装填在所述基板母板上的所述上型腔内,将所述下极板装填在所述基板母板上的所述下型腔内,依次将所述上包覆层母板、所述上固定层母板、所述基板母板、所述下固定层母板、以及所述下包覆层母板叠放在预设模板中,并相邻母板之间涂有胶水,通过高温热

17.压将各个母板压合成一个整体;

18.f.分条,将所述整体铣成预设数量的至少两个所述连接母排;

19.g.清洁,使用柔性布或滚刷清理所述连接母排表面的污渍以制作出所述连接母排。

附图说明

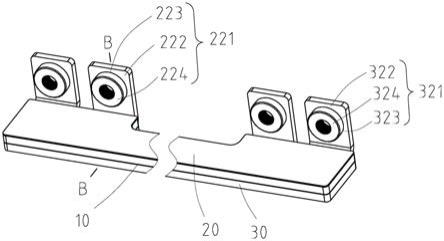

20.图1为本发明提供的一种连接母排的组合结构示意图。

21.图2为图1的连接母排的分解结构示意图。

22.图3为图2的连接母排在a处的局部放大图。

23.图4为图1的连接母排在b处的截面图。

24.图5为图2的连接母排的加工工艺组装时的结构分解图。

具体实施方式

25.以下对本发明的具体实施例进行进一步详细说明。应当理解的是,此处对本发明实施例的说明并不用于限定本发明的保护范围。

26.如图1至图4所示,其为本发明提供的一种连接母排的结构示意图。所述连接母排包括一个基板10,一个设置在所述基板10上部的上电连接部20,以及一个设置在所述基板

10下部的下电连接部30。可以想到的是,本发明的连接母排还包括一些功能模块,如连接在所述连接母排10外部的电气元件等,其为本领域技术人员习知的技术,在此不再赘述。

27.所述基板10由绝缘材料构成。所述基板10与所述上电气连接部20,以及下电气连接部30热压合处理后焊接成一个整体,用以保证整个连接母排的结构强度。所述基板10的宽度可以为15mm,宽度比普通的连接母排更窄,从而能够适用于小尺寸的空间。当然,所述基板10的形状、尺寸等还可以根据实际的需要设置。

28.所述上电连接部20包括一个开设在所述基板10的一个侧面的上型腔21,一个填装在所述上型腔21内部的上极板22,以及一个盖装在所述上型腔21一侧的上包覆层23。所述基板10和所述上包覆层23由绝缘材料制成,从而使得所述上极板22被绝缘的所述基板10和所述上包覆层23包裹,从而使得所述上极板22与外部绝缘,并在多个相同结构的连接母排相互叠加时,也能够保证所述上极板22的绝缘效果。所述上型腔板21的腔体内还装有一块上固定片24。所述上固定片24设置在所述上极板22的一侧,从而将所述上极板22固定安装在所述上型腔21内,进而保证所述上极板22安装的牢固性。所述上型腔21也能够起到限定所述上极板22位置的功能。所述上极板22的一条侧边的两端分别对称设置有上连接部221。所述上型腔21的一个侧壁对应每个所述上连接部221的位置开设有上安装槽口211。每个所述上连接部221穿过对应的所述上安装槽口211从而穿出所述上型腔21以与外部部件电连接。所述上安装槽口211的宽度与所述上型腔21的腔壁厚度相同。所述上连接部221包括一个上安装板222,一个开设在所述上安装板222上的上安装孔223,以及一个安装在所述上安装孔223内的上夹紧螺母224。

29.所述下电连接部30包括一块设置在所述基板10的另一个侧面的下型腔31,一个安装在所述下型腔31的内部的下极片32,以及一个盖装在所述下型腔31的一侧的下包覆层33。所述下电连接部30的结构与所述上电连接部20的结构沿所述基板10对称分布。所述下包覆层33为绝缘材料制成。所述下极板32被所述基板10和所述下包覆层33包覆以与外部绝缘。所述下极板32的一条侧边的两端分别对称装有两个所述下连接部321。所述下型腔31的一侧对应每个所述下连接部321的位置开设有下安装槽口311。每个所述下连接部321穿过对应的所述下安装槽口311穿出所述下型腔31的腔壁。所述下极板32的一侧安装有一块用于将所述下极板32固定在所述基板10另一侧的下固定片34。所述下连接部321包括一个下安装板322,一个开设在所述下安装板322上的下安装孔323,以及一个安装在所述下安装孔323内的下夹紧螺母324。

30.所述上安装板222和所述下安装板323上均设置有一个弯折段。所述弯折段的弯折角为90度。所述弯折段的弯折方向相同,且所述上安装孔223和所述下安装孔323均开设在所述弯折段上,以便于外部接线。

31.与现有技术相比,本发明提供的一种连接母排通过在所述基板10的两侧分别设立上电连接部20和下电连接部30,将分设在所述上电连接部20和下电连接部30内的上极板22和下极板32相互绝缘,并在空间狭小且封边距离不足的情况下仍可满足绝缘需求。所述上电连接部20和下电连接部30的结构简单,对生产的工艺流程的精度要求不高,从而提高了产品的生产效率。同时,所述上电连接部20和所述下电连接部30分设在所述基板10的两侧,也能够使得所述上极板22和所述下极板32之间可以无限接近,进一步缩减了所述连接母排的体积。

32.本发明的连接母排的加工工艺包括如下步骤:

33.a.选料,选择合适的母板40,以保证安装效果。选择两块铜板分别作为上极板母板41和下极板母板42,选择三块绝缘板分别作为基板母板43,上包覆层母板44和下包覆层母板45,选择两块半固化片母板分别作为上固定

34.层母板46和下固定层母板47;

35.b.下料,将所述上极板母板41通过数冲加工,以在所述上极板母板41上形成至少两个间隔分布的所述上极板22,将所述下极板母板42通过数冲加工,以使所述下极板母板42上形成至少两个间隔分布的所述下极板32,每个所述上极板22的一条侧边上通过数冲形成两个间隔设置的上连接部,221每个所述下极板32的一条侧边上通过数冲形成两个间隔设置的下连接部321,将所述上包覆层母板44通过数冲形成至少两个间隔设置的所述上包覆层23,将所述下包覆层母板45通过数冲形成至少两个间隔设置的所述下包覆层33,将所述基板10通过数冲在所述基板10的一侧形成至少两个间隔设置的所述上型腔21,并在每个所述上型腔21的一个侧壁上数冲出间隔设置的两个所述上安装槽口211,在所述基板10的另一侧形成至少两个间隔设置的所述下型腔31,所述上型腔21和所述下型腔31的位置相对应,并在每个所述下型腔31的一个侧壁上数冲出间隔设置的两个所

36.述下安装槽口311;

37.c.预加工,将所述上极板母板41和所述下极板母板42进行冲压处理,以使两个所述上连接部221和两个所述下连接部321分别朝向所述基板母板的同一侧弯折;

38.d.表面处理,将所述上极板母板41和所述下极板母板42的表面进行镀镍处理;

[0039][0040]

e.组装,将所述上极板母板41铣成多个所述上极板22,将所述下极板母板42铣成多个所述下极板32,将所述上极板22装填在所述基板母板10上的所述上型腔21内,将所述下极板32装填在所述基板母板10上的所述下型腔31内,依次将所述上包覆层母板44、所述上固定层母板46、所述基板母板10、所述下固定层母板47、以及所述下包覆层母板45叠放在预设模板50中,并相邻母板之间涂有胶水,通过高温热压将各个母板压合

[0041]

成一个整体;

[0042]

f.分条,将所述整体铣成预设数量的至少两个所述连接母排;

[0043]

g.清洁,使用柔性布或滚刷清理所述连接母排表面的污渍以制作出所述连接母排;

[0044]

所述预设模板50包括一个上盖体51,一个与所述上盖体51间隔设置的下盖体52,以及至少三个安装在所述上盖体51与所述下盖体52之间的固定件53。所述上盖体51,所述上包覆层母板44,所述上固定层母板46,所述上极板22,所述基板母板43,所述下极板32,所述下固定层母板47,所述下包覆层母板45,以及所述下盖体52上均开设有定位孔54,所述固定件53依次穿过所述定位孔54,将所述母板40装夹在所述上盖体51和下盖体52之间。

[0045]

所述上包覆层母板44,所述上固定层母板46,所述下固定层母板47,所述下包覆层母板45,以及所述上盖板51上对应所述上连接部和所述下连接部的位置开设有便于所述上连接部和下连接部穿过的槽口48。

[0046]

与现有技术相比,本发明提供的连接母排的加工工艺能够同时生产制造至少两个连接母排,从而大大提高了生产效率。同时生产制造至少两个连接母排,也能够避免在对单

个产品进行热压合时,因单个产品的宽度太小导致的产品发生弯曲形变的现象,从而提高了成品率。

[0047]

以上仅为本发明的较佳实施例,并不用于局限本发明的保护范围,任何在本发明精神内的修改、等同替换或改进等,都涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1