基于集成硅光子的光源的制作方法

1.本实用新型涉及光通信技术。更具体地说,本实用新型提供了一种基于集成硅光子(integrated silicon photonics)的光源,一种能够实现晶片级老化和测试的无引线键合芯片平台,以及一种具有该光源的硅光子系统,用于与硅光子集成电路相关联的应用,尽管其它应用也是可能的。

背景技术:

2.在现代电气互连系统中,高速串行链路取代了并行数据总线,并且串行链路速度由于cmos技术的演进而迅速提高。遵循摩尔定律,互联网带宽几乎每两年增长一倍。但摩尔定律在下一个十年即将结束。标准cmos硅晶体管将在3纳米左右停止缩放。而由于进程扩展而增加的互联网带宽将保持稳定。但是互联网和移动应用不断地需要大量的带宽来传输照片、视频、音乐和其他多媒体文件。本公开描述了改进超过摩尔定律的通信带宽的技术和方法。

技术实现要素:

3.在一个实施例中,本实用新型提供了一种基于集成硅光子的光源。该光源包括硅衬底的管芯,该管芯具有至少一个芯片位点(chip site),该芯片位点配置有表面区、沟槽区和第一截断区,该第一截断区分离地位于该表面区和该沟槽区之间。该第一截断区基本上与该表面区齐平,该沟槽区被配置为深度低于该表面区。另外,该光源还包括激光二极管芯片,该激光二极管芯片被倒装,其p侧面向管芯中的至少一个芯片位点并且n侧远离该芯片位点。p侧包括键合到沟槽区的增益区、键合到表面区的电极区、以及与截断区接合以使增益区与电极区隔离的隔离区。此外,该光源还包括在硅衬底的管芯中的导体层,该导体层被配置为将该增益区电连接到阳极电极并且将该电极区分离地电连接到阴极电极。

4.进一步,激光二极管芯片包括基于任何类型的电泵浦增益介质的激光器,该激光器包括形成在磷化铟衬底中的分布式反馈激光器。

5.进一步,沟槽区包括铺设在硅衬底中的凸块下金属化层以及放置在该凸块下金属化层上方的焊料凸块。

6.进一步,增益区包括以成形的n型磷化铟层和成形的p型磷化铟层为中心的有源层、覆盖p型磷化铟层的第一接触金属层、以及形成在第一接触金属层上的键合焊盘;成形的n型磷化铟层覆盖磷化铟衬底,成形的p型磷化铟层进一步覆盖成形的n型磷化铟层的两个区段,该两个区段分别位于有源层的两侧,键合焊盘键合到沟槽区中的焊料凸块。

7.进一步,表面区包括在硅衬底上的绝缘体层上的硅层、铺设在硅层上的凸块下金属化层、放置在凸块下金属化层上的焊料凸块。

8.进一步,电极区包括覆盖磷化铟衬底的第二接触金属层,该第二接触金属层键合到表面区中的焊料凸块。

9.进一步,第一截断区包括位于沟槽区中的线状脊形结构上的绝缘体层上的硅层,

隔离区包括覆盖n型磷化铟层的有源层,n型磷化铟层覆盖磷化铟衬底并且经由与硅层接触的有源层而与第一截断区接合,隔离区中的有源层与增益区中的有源层是同一层,但隔离区中的有源层通过第一间隙与增益区中的有源层分离。

10.进一步,沟槽区包括在表面区与第一截断区之间的第二间隙,第二间隙为来自表面区中的焊料凸块的额外焊料材料提供空间,第一截断区与隔离区接合,隔离区具有大于10千欧姆的电阻,以使表面区中的焊料凸块与沟槽区中的焊料凸块没有电短路。

11.进一步,导体层形成在凸块下金属化层上并从凸块下金属化层延伸,并且导体层的在增益区下与凸块下金属化层连接并被引至阳极电极的部分与在电极区下与凸块下金属化层连接并被引至阴极电极的另一部分之间电隔离。

12.进一步,导体层还包括图案化的线性延伸部,该图案化的线性延伸部用作虚拟引线,以针对在硅衬底中的两个探测焊盘之间的一行或多行或者一列或多列管芯将第一管芯的阴极电极连接到下一管芯的阳极电极。

13.进一步,虚拟引线被配置成将分别倒装键合在一行或多行或者一列或多列管芯中的芯片位点上的一行或多行或者一列或多列激光二极管芯片电串联地互连,以用于通过由恒定电流串行驱动器经由两个探测焊盘施加的偏置电流调节来进行晶片级老化和测试,其中,虚拟引线在两个相邻管芯之间的切割线之外是一次性的。

14.进一步,该光源还包括至少第二截断区,第二截断区形成在沟槽区中,第二截断区具有基本上平行于第一截断区的线状脊形结构,并且被配置成使激光二极管芯片无源地对准以与至少一个芯片位点倒装键合。

15.在另一个具体实施例中,本实用新型提供了一种具有该光源的硅光子系统。与光源相关联的硅衬底的管芯包括分别与两个倒装的激光二极管芯片键合的两个芯片位点。光源电耦合到驱动器模块,以用于产生经由波导传输到在硅衬底中制造的硅光子集成电路的调制光信号。光信号经由输入/输出模块输出到光网络。该输入/输出模块被配置为从光网络接收光信号并将其传输到硅光子集成电路。光信号被检测并被转换为经数字处理模块处理的电信号。驱动器模块和数字处理模块分别是安装在硅衬底上的芯片。

附图说明

16.图1是根据本实用新型实施例的基于硅光子的光源的剖视简化图。

17.图2是根据本实用新型实施例的图1的光源中的激光器芯片的p侧的简化图。

18.图3是根据本实用新型的实施例的被配置为键合到图2的激光器芯片的n侧的触点金属层的简化图。

19.图4a和图4b是根据本实用新型实施例的在将激光器芯片倒装键合到硅光子衬底上之前和之后的硅光子衬底上的芯片位点的简化图。

20.图5是根据本实用新型实施例的多个中间掩模(reticle)的硅光子晶片的示意性顶视图,该硅光子晶片配置有多个芯片位点,以用于将多个激光器芯片与布置在边缘区域处的盲探测焊盘键合而用于晶片级老化和测试。

21.图6是根据本实用新型实施例的多个倒装激光器芯片的顶视图,该多个倒装激光器芯片键合在硅光子晶片中的各个芯片位点上,并且经由虚拟引线串联连接以用于晶片级老化和测试。

22.图7是根据本实用新型另一个实施例的一列多个双激光器单元的示意性顶视图,该多个双激光器单元倒装键合到硅光子晶片中的一列管芯上,并分别经由虚拟引线串联连接到探测焊盘以用于晶片级老化和测试。

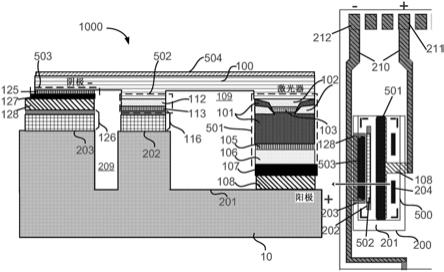

23.图8是根据本实用新型实施例的多列双激光器单元的一中间掩模的示意性顶视图,该多列双激光器单元分别经由虚拟引线串联连接到位于每列的一端的探测焊盘。

24.图9是根据本实用新型实施例的以矩阵布置的多个图8的中间掩模的晶片布局的示意性顶视图,其中各个探测焊盘均匀地分布在晶片上。

25.图10是根据本实用新型实施例的硅光子系统的示意性顶视图,其中两个激光器芯片倒装键合在两个共同规划的芯片位点上,并且分别耦合到硅光子器件中的波导。

具体实施方式

26.在一个方面,本公开提供了一种用于集成硅光子的光源,该光源具有倒装键合到硅的无引线键合激光器芯片以及在硅处理晶片上的同一平台的多个光源的晶片布局,以便于晶片级老化和测试。随着硅光子集成电路越来越多地采用生长在半绝缘衬底上的高速光子器件,用于集成硅光子的改进的、无引线键合的光源的单片封装可导致许多优点,例如减小封装尺寸和降低用于高数据速率通信应用的功耗。

27.图1是根据本实用新型实施例的基于硅光子的光源的剖视简化图。该图仅是示例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、替代和修改。作为图1的实施例所示,光源1000包括无引线键合激光器芯片500,该无引线键合激光器芯片500倒装键合到硅处理晶片10的管芯中的芯片位点200。可选地,管芯可以包括用于键合一个或多个激光器芯片的一个或多个芯片位点。在本示例中,仅示出了一个芯片位点。该图的右侧部分示出了包括沟槽区201、第一截断区202、表面区203以及第二截断区204的芯片位点200的顶部剖视图。该图的左侧部分显示沿该图的右侧部分中的箭头线的截面视图。如图所示,表面区203和第一截断区202基本上处于相同的水平,分别以绝缘体上硅层126和116终止。而沟槽区201被配置为其深度比第一截断区202和表面区203的深度低。沟槽区201和表面区203分别经由导电焊料与激光二极管芯片500的相应增益区501和电极区503键合,而第一截断区202可与激光器芯片的隔离区502接合。

28.参照图1,图1还示出了凸块下金属化层108和凸块下金属化层128,凸块下金属化层108被图案化为部分地覆盖沟槽区201的成形部分,凸块下金属化层128部分地覆盖表面区203。此外,导体层210也在硅处理晶片10的管芯中以线性形式图案化,覆盖凸块下金属化层108和128。耦合到沟槽区201中的凸块下金属化层108的导体层210的一个区段被配置成引至阳极电极211。耦合到表面区203中的凸块下金属化层128的导体210的另一区段被配置成引至阴极电极212,该区段与前一区段电隔离。可选地,导体层210由铝制成。第一截断区202设置为线状的脊形结构(参照该图的左侧部分),该脊形结构在沟槽区201上方凸起,并通过第一间隙209与表面区203隔开,并且主要用于使表面区203与沟槽区201电隔离。第二截断区204也处于线状的脊形结构,该结构被添加以在激光器芯片500倒装键合到芯片位点200时提供无源对准。

29.图(图1)的左侧部分示出了光源1000沿该图的右侧部分中的箭头线的剖视图。如图所示,光源1000形成为激光二极管芯片500被倒装以与硅处理晶片10的管芯中的芯片位

点200键合。激光二极管芯片500是形成在具有p侧和n侧的半导体衬底100上的器件。可选地,半导体衬底是用于形成基于inp激光二极管的磷化铟衬底。可选地,激光二极管是适用于分布式反馈(dfb)激光器的芯片。可选地,激光二极管是适用于法布里

‑

珀罗(fp)激光器的芯片。可选地,激光二极管是适用于任何种类的基于电泵浦增益介质的激光器的芯片。可选地,激光器芯片可以是基于其它iii

‑

v族材料的异质结激光器。芯片500被倒装,例如在该光源封装中p侧面向硅处理晶片的芯片位点200,而n侧远离该芯片位点。激光二极管芯片500的p侧包括增益区501、隔离区502和电极区503。相应地,激光二极管芯片500被配置成倒装键合到铺设在硅处理晶片10中的芯片位点200。图2示出了包括增益区501、隔离区502和电极区503的激光二极管芯片500的p侧的顶视图。该图仅是示例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、替代和修改。参照图1和图2,至少一个第二截断区204包括在沟槽区201中,以用于支持键合在芯片位点200中的激光二极管芯片500的无源对准。可选地,第二截断区204是基本上平行于第一截断区202的线状脊形结构。图3示出了激光二极管芯片500的n侧的顶视图。该图仅是示例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、替代和修改。可选地,n侧包括触点金属层504,该触点金属层504具有良好的机械粘附性并与半导体衬底形成良好的电接触,使得该触点金属层可以用作n触点,以用于边缘发射激光条电平测试目的。触点金属层504的特定图案还用于倒装芯片键合对准的目的。可选地,触点金属层还用作电阻式温度检测器。

30.返回参考图1,增益区501包括与pn结相关联的波导。可选地,增益区501包括以成形的n型磷化铟层102和成形的p型磷化铟层101为中心的有源层103。成形的n型磷化铟层102覆盖衬底100。成形的p型磷化铟层101进一步覆盖成形的n型磷化铟层102的两个区段,这两个区段分别位于有源层103的两侧。成形的p型磷化铟层101贡献一定长度的波导的主要部分,允许从有源区103激发的激光在其中放大。增益区501还包括覆盖p型磷化铟层101的触点金属层105、以及形成在触点金属层105上的键合焊盘106。触点金属层105与p型磷化铟层101中的半导体材料建立欧姆接触。可选地,键合焊盘106由金制成,以在其键合到相应的芯片位点200时提供高导电性。可选地,键合焊盘106键合到设置在沟槽区201中的凸块下金属化层108上方的焊料凸块107。阳极电极211和阴极电极212是用于将激光二极管连接到外部驱动器或电源而在该平台中没有任何引线键合的两个电极。当光源1000应用到硅光子集成电路中时,具有有源层103的增益区501需要与硅波导光学对准以输出激光。

31.参照图1,电极区503包括铺设在半导体衬底100上的触点金属层125。触点金属层125被配置成与半导体衬底100建立良好的欧姆接触,并经由添加于绝缘体上硅层126上的凸块下金属化层128上的焊料凸块127键合到表面区。凸块下金属化层128被配置为与引至阴极电极212的导体层210耦合。隔离区502包括覆盖半导体衬底100的n型磷化铟层112和覆盖n型磷化铟层112的有源层113。可选地,由于激光二极管芯片经由单独的工艺在半导体(例如inp)衬底上形成,所以n型磷化铟层112基本上以与在增益区501中形成n型磷化铟层102相同的工艺在隔离区502中形成。类似地,有源层113基本上以与在增益区501中形成有源层103相同的工艺形成。然后,通过选择性蚀刻形成第二间隙109,以将覆盖在n型磷化铟层112上的有源层113与有源层103和n型磷化铟层102分离。当激光二极管芯片500被倒装键合到芯片位点200时,隔离区502与第一截断区202对准,使得有源层113与绝缘体上硅层116

键合。但是,在隔离区502和第一截断区202之间不存在电接触。与第一截断区202键合的隔离区502通过第一间隙209与焊接于表面区203的电极区503分离,并且还通过第二间隙109与焊接于沟槽区201的增益区501分离。每个间隙的间距至少>5μm,并且产生的电阻>10kω。第一截断区202和表面区203之间的第一间隙209为施加到表面区203的焊料凸块127的可能溢出提供空间。激光二极管芯片500的隔离区502与芯片位点200上的第一截断区202之间的没有电接触的相互接合加上第一间隙209和第二间隙109确保了在这种硅光子倒装键合配置中激光器的电极区(引至阴极)和增益区(引至阳极)之间没有电短路。

32.图4a和图4b是根据本实用新型实施例的在激光器芯片倒装键合在硅光子衬底上之前和之后的硅光子衬底上的芯片位点的简化图。这些图仅仅是示例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、替代和修改。图4a示出了配置成接收由轮廓500'指示的倒装键合芯片器件的芯片位点200。芯片位点200基于硅晶片进行处理,尽管其他衬底也是可能的。硅晶片包括具有绝缘体上硅(soi)层(或者这里可以采用绝缘体上硅晶片)的表面。通过从表面移除一部分硅材料,同时保持表面区203、第一截断区202和至少第二截断区204保留以由soi层终止,来对硅晶片进行处理,以制造具有沟槽区201的芯片位点200。第一截断区202被构造为与表面区203通过第一间隙隔开的线状脊(壁)结构。第二截断区204还被构造为基本上平行于第一截断区202的线状脊形结构,以用于提供对倒装键合芯片器件的无源对准。沟槽区201进一步通过添加t形凸块下金属化层108而形成,该凸块下金属化层108的垂直部分延伸到芯片位点200的外部。可选地,经由电镀形成凸块下金属化层108。另外,焊料凸块107基本上布置在t形凸块下金属化层108的水平部分上。通过相同的工艺,基本上在表面区203上且超出芯片位点200的轮廓形成凸块下金属化层128,并且另一焊料凸块127布置在表面区203内的凸块下金属化层128的顶部上。在芯片位点200的区域之外,可以在添加凸块下金属化层108和128的过程中添加具有图案化结构的导体层210。导体层210包括多个隔离的区段。导体层210的一个图案化区段是线性2d线,其耦合到沟槽区201外部的凸块下金属化层108,以将焊料凸块107电连接到阳极电极211。导体层210的另一图案化区段形成耦合到表面区203外部的凸块下金属化层128的2d线,以将焊料凸块127电连接到阴极电极212。

33.图4b示出了激光器芯片500被倒装键合到图4a中描述的芯片位点200。激光器芯片500具有p侧和n侧。在倒装键合平台之下的p侧被设计成与芯片位点200键合。p侧包括增益区501,增益区501被配置为经由布置在t形凸块下金属化层108的水平部分上的焊料凸块107与沟槽区201键合。p侧还包括电极区503,电极区503被配置为在倒装键合平台之下,经由布置在凸块下金属化层128之上的焊料凸块127而与表面区203键合。p侧还包括隔离区502,该隔离区502被配置为与第一截断区202键合,同时在第一截断区202和表面区203之间保持第一间隙,以在其间提供电隔离。隔离确保了阳极电极211和阴极电极212之间没有电短路。阳极电极211和阴极电极212两者都用于将激光二极管芯片500连接到激光驱动器和电源,而在该平台中无需任何其它引线键合。设置在沟槽区201中的第二截断区204提供对在倒装键合平台下的激光二极管芯片500的无源对准的支持。

34.在另一方面,本公开提供了一种在硅晶片上的相同无引线键合平台中的多个光源的晶片布局,该硅晶片被设计用于晶片级老化和测试。图5是根据本实用新型实施例的多个中间掩模的硅光子晶片的示意性顶视图,多个中间掩模配置有多个芯片位点,以用于将多

个激光器芯片与布置在边缘区域处的盲探测焊盘键合以用于晶片级老化和测试。该图仅是示例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、替代和修改。如图5所示,多个光源的晶片布局5000设置有在晶片1000的基本整个区域上以行和列布置的多个中间掩模600。每个中间掩模600可以包括多个管芯,尽管其尺寸太小而在该图中无法清楚地看到。每个管芯可包括多个芯片位点。每个芯片位点被配置成接收一个倒装键合激光二极管芯片,以形成基于集成硅光子的光源。可选地,每个管芯基本上类似于图1中描述的一个芯片位点200。可选地,倒装键合到该芯片位点的每个激光二极管芯片基本上类似于图1中描述的一个芯片500。可选地,在每个中间掩模600中,多个管芯被布置在一行或多行中。可选地,每行中的多个管芯电串联连接,使得其中的激光器芯片也电串联连接。晶片布局还包括布置在晶片1000的边缘区域附近的多个盲探测焊盘,其中至少两个探测焊盘611和612用于一行管芯。可以在形成凸块下金属化层(108)的相同工艺中将探测焊盘添加到硅光子晶片。当偏置电流被施加到对应的两个探测焊盘611和612时,偏置电流流过跨各个阳极电极和阴极电极的串联的每个激光器芯片。可以从连接到两个探测焊盘的测试器施加偏置电流,从而可以执行整行激光器芯片的老化和测试。类似地,由于采用了所有的探测焊盘,因此可以对多个光源的整个晶片执行晶片级老化和测试。

35.图6是根据本实用新型实施例的多个倒装激光器芯片的顶视图,该多个倒装激光器芯片键合在图5的硅光子晶片中的各个芯片位点上,并且经由虚拟引线串联连接以用于晶片级老化和测试。该图仅是示例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、替代和修改。如实施例所示,包括激光器1、激光器2和激光器3的多个激光器芯片500(分别倒装键合到多个芯片位点)布置在一行中。每个激光器芯片经由两条独立的虚拟引线与其阳极电极和阴极电极相连。一个激光器芯片的阳极电极随后经由互连虚拟引线电串联连接到该行中的下一个激光器芯片的阴极电极。最终,互连虚拟引线连接到晶片左边缘的探测焊盘611,并连接到晶片右边缘的探测焊盘612。包括互连虚拟引线的虚拟引线是图1所示的互连层210的示例。所有互连虚拟引线均布置在每个芯片位点以外的相邻两行管芯之间的边界区域中。在成功的晶片级老化和测试之后,每个管芯(包含一个或多个激光器芯片)可以沿着切割线切割,以便为集成硅光子提供每个管芯的单独光源。切割线之外的互连虚拟引线在切割后断开。

36.图7是根据本实用新型另一实施例的一列多个双激光器单元的示意性顶视图,该多个双激光器单元倒装键合到硅光子晶片中的一列管芯上,并分别通过虚拟引线串联连接到探测焊盘以用于晶片级老化和测试。该图仅是示例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、替代和修改。这是硅晶片上的多个光源的晶片布局的另一个具体实施例。每个管芯80的每个光源包括形成双激光器单元的两个激光器芯片511和521。在涉及可调谐激光器的特定应用中,管芯80中的一个激光器芯片521被配置为半导体光放大器(soa),而管芯80中的另一个激光器芯片511被配置为反射型半导体光放大器(rsoa)。可选地,每个激光器芯片511或521基本上与图1所示的一个激光器芯片500相同地封装。可选地,它是基于inp的激光二极管。参照图7,多个rsoa激光器芯片布置在一列中,其中第一rsoa激光器芯片511的阳极a耦合到具有正偏压的探测焊盘711,而同一rsoa激光器芯片511的阴极c耦合到该列中下一个rsoa激光器芯片512的另一阳极a,依此类推,结束于具有负偏压的另一探测焊盘。类似地,多个soa激光器芯片布置在一平行列中,其中第一

soa激光器芯片521的阳极a耦合到具有正偏压的探测焊盘712,而同一soa激光器芯片521的阴极c耦合到该列中的下一个soa激光器芯片522的另一阳极a,依此类推,结束于具有负偏压的另一探测焊盘。可以在两个探测焊盘之间布置恒定电流串行驱动器(图中未示出),以提供偏置电流调节,从而对该列中串联互连的多个soa激光器或平行列中串联互连的多个rsoa激光器进行老化和测试。

37.在一个实施例中,在形成与管芯中的每个芯片位点相关联的每个凸块下金属化层的相同工艺期间形成探测焊盘711和712。在两列的一端具有正偏置电压的探测焊盘被放置在第一过程控制监视器(pcm1)位点700处,该第一过程控制监视器(pcm1)位点700被设计用于对相应的两个完整列中的激光器芯片执行晶片级老化和测试。可选地,在两列的另一端具有负偏置电压的探测焊盘被放置在第二过程控制监视器(pcm2)位点。

38.在另一实施例中,将第一激光器芯片连接到探测焊盘或第二激光器芯片等的互连线中的每一个是图1所示的位于相邻管芯之间的边界区域中的互连层210的示例。可选地,互连线由铝制成。参照图7,沿边界区域铺设切割线,以将互连线切割穿通。一旦完成晶片级老化和测试,就可以沿着切割线切割每个管芯80,其中互连线用作一次性虚拟引线。

39.图8是根据本实用新型实施例的多列双激光器单元的中间掩模的示意性顶视图,该多列双激光器单元分别经由虚拟引线串联连接到位于每列的一端的探测焊盘。该图仅是示例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、替代和修改。如图所示,晶片布局的中间掩模800包括由边界区域的网格分离的管芯的矩阵,每个管芯具有两个被配置成形成集成硅光子的双激光光源的芯片位点。中间掩模800中的每列管芯80基本上与图7所示的相同,即电串联连接以将两个基于pcm的探测焊盘700(仅示出在每列的顶端处的一个)耦合到恒定电流串行驱动器,该恒定电流串行驱动器被配置为提供偏置电流调节,以用于测试倒装键合到每列管芯中的芯片位点的每个激光器芯片。

40.图9是根据本实用新型实施例的以矩阵布置的多个图8的中间掩模的晶片布局的示意性顶视图,其中各个探测焊盘均匀地分布在晶片上。该图仅是示例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、替代和修改。参考图9,该晶片布局9000包括在硅晶片2000中以具有多行和多列的矩阵布置的多个图8的中间掩模800。每个中间掩模800具有多列管芯。每列管芯在其两端分别包括一对探测焊盘700。每个管芯包括两个芯片位点,该两个芯片位点被配置为键合两个倒装的激光器芯片,该两个倒装的激光器芯片形成用于集成硅光子的双激光光源。在该实施例中,与中间掩模的矩阵相关联的多个探测焊盘700均匀地分布在晶片2000上的过程控制监视器(pcm)位点中。分布在pcm位点的这些探测焊盘允许施加到晶片上的均匀的按压力,以避免晶片翘曲并增强晶片与晶片下面的散热器的热接触。此外,pcm位点被设计成电连接到多器件测试器,该测试器能够独立地调节偏置电压,以方便且有效地执行晶片级老化和测试。

41.在又一方面,本公开提供了基于本公开的光源的硅光子系统。图10是根据本实用新型实施例的具有光源的硅光子系统的示意性顶视图,该光源具有两个激光器芯片,该两个激光器芯片倒装键合在两个共同规划的芯片位点上并分别耦合到硅光子器件中的波导。该图仅是示例,其不应不适当地限制权利要求的范围。本领域普通技术人员将认识到许多变化、替代和修改。参照图10,硅光子系统2000包括光源80,该光源80通过将两个激光二极管芯片511和512倒装键合到硅晶片10中的两个芯片位点200

‑

1和200

‑

2上使其激光输出分

别对准两个波导81和82的配置而形成。硅光子系统还包括驱动器模块70,该驱动器模块70电连接到两个激光器芯片511和512的相应阳极a和阴极c。可选地,驱动器模块70是安装在硅晶片10上以控制激光产生和信号调制的芯片。波导81和82首先直接连接或组合,然后连接以将激光信号传送到在硅晶片10中制造的硅光子集成电路50。可选地,硅光子集成电路50包括多个无源或有源组件,取决于硅光子系统的功能,这些组件包括功率分离器、组合器、干涉仪、调制器、多路复用器、偏振器件、放大器和检测器等。由激光器芯片511和512产生的光信号由硅光子集成电路50处理,并通过硅晶片10中的输入/输出模块40输出,并且可选地经由光纤耦合到外部网络。在另一实施例中,硅光子系统2000还被配置成通过输入/输出模块40接收来自外部网络的光信号。然后,所接收的光信号由硅光子集成电路50处理和检测,并转换成可由数字处理模块60数字化和处理的电信号。可选地,数字处理模块60是安装在硅晶片10上的芯片。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1