一种方形软包装锂离子电池修边用夹具的制作方法

1.本实用新型涉及一种方形软包装锂离子电池制造技术,具体涉及一种方形软包装锂离子电池修边用夹具。

背景技术:

2.软包装锂离子电池是采用复合铝塑膜作为外壳,并采用封头加热封装的一种电池,相比圆柱和方形硬壳电池而言,其内部组成(正极、负极、隔膜、电解液)与方形、圆柱锂电池的区别不大。软包电池在结构上采用铝塑膜包装,在发生热管理失控或穿刺时,其软包会为电芯提供缓冲空间,发生鼓胀形变,最终会着火或冒烟,但不会发生爆炸,因此安全性相对来说较好。软包电池重量较同等容量的钢壳电池轻40%,较铝壳电池轻20%,因此通常具有较高的能量密度,目前国内外对能量密度要求较高的3c消费类电子产品的电池绝大部分采取的都是软包电池。

3.软包锂离子电池在生产过程中一般有三道封装边,包括顶封边,侧封边与二封边。侧封边与二封边一般会进行折边处理,将封边沿电芯本体折边后附在本体上(单折边)或者将封边先对折再沿电芯本体折边后附在本体上(双折边)。由于铝塑膜是一种铝箔与高分子塑料的复合材料,有很强的韧性,折边后封边很容易从本体上张开并翘曲,既影响电芯宽度又不美观。解决这个问题一般有两种方案,一种是折边后涂胶,直接把封装边粘到电芯本体上,双折边工艺通常采用这种技术;另外一种是折边后贴胶纸,把封装边用胶纸包到电芯本体上,单折边工艺通常采用此种技术。

4.在单折边加包侧边胶工艺方案中,由于电芯折边和侧边包胶纸为分立的两个工序,中间还有静置、分容、转运等多个工序,在此过程中封边易从本体上张开,因此包胶之前必须对电芯进行修边处理,保证包胶时封边紧贴在电芯本体上。修边操作会存在以下几个问题:

①

使用封头加热烫边后再挤压,适合于大型单一型号生产线,效率高但存在夹具单一适用性差,换型时间长,挤压贴边效果差等问题。

②

人工烫边后挤压,适合于中小型生产线,夹具灵活兼容性良好,不需要换型,人工加压贴边效果好但存在生产效率较低等问题。

技术实现要素:

5.本实用新型通过自主开发具有弧形结构的整形凹槽,采用预设温度与自动升温保温的电气系统,开发出了一种方形软包装锂离子电池修边用夹具。

6.本实用新型是这样来实现的,一种方形软包装锂离子电池修边用夹具,包括长方形外壳、控制器、修边凹槽、电源开关、电源线、固态继电器、温度传感器、凹槽壳体、凹槽涂层、凹槽加热管;其特征是:夹具整体结构由长方体形外壳为支撑座,控制器与电源开关安装固定在长方体形外壳上部,修边凹槽固定在长方体形外壳下部,电源线从长方体形外壳侧边开孔引出;修边凹槽以凹槽壳体作为结构支撑座,凹槽壳体上方表面涂覆有凹槽涂层,凹槽壳体下部腔体中装有凹槽加热管;固态继电器与温度传感器固定于长方形外壳内部,温度传感器一端通过感温线与凹槽壳体连接,另一端通过导线与固态继电器连接;凹槽加

热管、控制器、固态继电器、电源开关与电源线相互串联构成夹具的电气控制系统。

7.进一步地,所述凹槽壳体上部为弧形结构,弧形的半径为150~300mm,深度为50~150mm。

8.进一步地,所述凹槽壳体的材质为黄铜(铜锌二元合金)或特殊黄铜(铜锌添加其他改性元素的多元合金)。上述铜合金为铝塑膜热封装封头的常用材料,导热系数高,导热稳定,高温形变小,且耐腐蚀耐磨损,而且铜合金易于加工,是制作加热模具的立项材料。

9.进一步地,所述凹槽涂层材质为特氟龙,涂层厚度为1.0~2.5mm。

10.进一步地,所述长方形外壳的材质为电木板、亚克力板、pc、pp、pet板等耐温绝缘板材中的一种或几种。上述几种板材为绝缘板材,可提供绝缘防护,并且可以耐130℃的高温,防止操作区老化,所有板材均为硬质板材,具有一定的机械强度,可以支撑模具结构。

11.进一步地,所述凹槽加热管的工作温度范围为常温~130℃。铝塑膜pp层的熔化温度一般在140℃以上,因此凹槽的温度控制在130℃以下,既能使铝塑膜软化,易于加工,又能防止pp层溶解,损伤电芯。

12.进一步地,所述温度传感器的测量范围为-100~500℃,精度为

±

0.5℃。

13.本实用新型的优点是:(1)采用弧形凹槽工作台,保证了修边效果,同时可降低工人劳动强度。(2)工作台表面涂覆特氟龙涂层,防止电芯烫伤,降低台面摩擦系数,降低劳动强度,防止电芯侧边磨损。(3)采用可视化自动加热及保温系统,保证修边温度,提高产品质量及稳定性。(4)模具结构简单,重量轻,可随时随地安置,工艺简单可靠,生产效率高,生产成本低,适用于多型号中小产线的产品包胶前修边处理。

附图说明

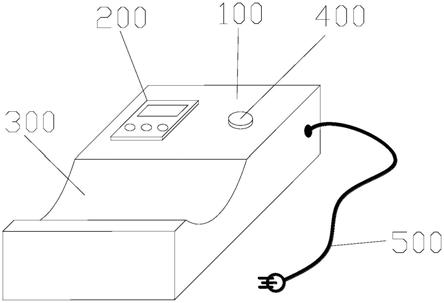

14.图1为本实用新型的模具整体示意图。

15.图2为本实用新型的模具结构示意图。

16.图3为本实用新型的待修边单体电芯示意图。

17.图4为本实用新型的修边过程示意图。

18.图中,100长方形外壳、200控制器、300修边凹槽、400电源开关、500电源线、600固态继电器、700温度传感器、800单体电芯、301凹槽壳体、302凹槽涂层、303凹槽加热管、801电芯本体、802侧封边或二封边。

具体实施方式

19.以下结合附图说明对本实用新型的实施例作进一步详细描述,但实施例并不用于限制本实用新型,凡是采用本实用新型的相似结构及其相似变化,均应列入本实用新型的保护范围。

20.实施例:如图1、2所示,一种方形软包装锂离子电池修边用夹具,包括:夹具整体结构由长方体形外壳(100)为支撑,控制器(200)与电源开关(400)安装固定在长方形外壳(100)上部,修边凹槽(300)固定在长方形外壳(100)下部,电源线(500)从长方形外壳(100)侧边开孔引出。修边凹槽(300)以凹槽壳体(301)作为结构支撑,上方凹槽表面涂覆有(302)凹槽涂层,下部腔体中装有凹槽加热管(303)。固态继电器(600)与温度传感器(700)固定于长方形外壳(100)内部,温度传感器(700)一端通过感温线与凹槽壳体(301)连接,另一端通

过导线与固态继电器(600)连接。凹槽加热管(303)、控制器(200)、固态继电器(600)、电源开关(400)与电源线(500)相互串联构成夹具的电气控制系统。

21.其中,所述长方形外壳(100)的材质为电木板、亚克力板、pc、pp、pet板等耐温绝缘板材中的一种或几种。

22.其中,所述凹槽壳体(301)的材质为黄铜(铜锌二元合金)或特殊黄铜(铜锌添加其他改性元素的多元合金)。

23.其中,所述凹槽壳体(301)上部为弧形结构,弧形的半径为150~300mm,深度为50~150mm。

24.其中,所述(302)凹槽涂层材质为特氟龙,涂层厚度为1.0~2.5mm。

25.其中,所述凹槽加热管(303)的工作温度范围为常温~130℃。

26.其中,所述(600)温度传感器的测量范围为-100~500℃,精度为

±

0.5℃。

27.其中,夹具的原理比较简单,就是利用铝塑膜在100~130℃条件下会软化,进行形变加工后铝塑膜形状记忆效应最小,所以此时把封边挤压紧贴电芯本体的效果最好。

28.方形软包电池的两个侧边均为半圆形结构,因此,修边台采用弧形的凹槽结构可以与电芯侧边契合,保证了修边效果,同时保护电芯侧边受压均匀,防止出现内部微短路。凹槽弧形半径不能太小,太小操作困难,工人劳动强度高效率低,弧形半径太大,修边效果不理想。

29.凹槽表面涂覆一层特氟龙涂层可以阻止电芯直接接触铜合金表面,形成高温缓冲层,防止电芯烫伤,同时,特氟龙摩擦系数低,表面光滑,可降低工人劳动强度,防止修边时电芯磨损。

30.本实用新型的工作原理是这样的:利用铝塑膜在100~130℃条件下会软化,进行形变加工后铝塑膜形状记忆效应最小,此时把封边挤压紧贴电芯本体的效果最好。夹具的主要功能模块分为两块,一块为修边凹槽(300),这个是电芯修边时烫边和挤压成形的功能区,工人就在此凹槽台面上进行操作;另一块为给修边凹槽(300)提供加热环境的电加热及保温电气系统。凹槽下部腔体中装有凹槽加热管(303)可以为修边凹槽(300)进行加热,控制器(200)是一个温度控制标准件,它有可视化的界面,可以设定加热温度并控制升温,固态继电器(600)是一个电子开关标准件,它可以接收反馈电信号来控制电路接通与断开,温度传感器(700)是一个温度检测标准件,它可以实时检测凹槽壳体(301)的温度并反馈给固态继电器(600)。当凹槽壳体(301)实际温度低于设定温度时,固态继电器(600)接通电路,凹槽加热管(303)持续加热,当凹槽壳体(301)实际温度高于设定温度时,固态继电器(600)断开电路,凹槽加热管(303)停止工作并开始降温,通过上述循环实现凹槽壳体(301)恒温。电源开关(400)是一个手动开关,手指按下后电路接通,再按一下开关弹起,电路断开。电源线(500)通过末端的三项插头接入电源给夹具供电。

31.如图1、2、3和4所示,本实用新型的夹具是这样操作的:

32.(1)把夹具安置在平稳的工作台上。

33.(2)把电源线(500)末端的三项插头插到电源上。

34.(3)按下电源开关(400),接通夹具电路。

35.(4)设定控制器(200)温度为110℃,等待修边凹槽(300)实际温度达到110℃并开始保温。

36.(5)手拿横向放置的单体电芯(800),并将电芯待修的侧封边或二封边(802)压到修边凹槽(300)底部1~2秒,来回挤压滑动电芯使侧封边紧贴到电芯本体(801)上。

37.(6)将电芯换一个方向,并按照(5)的方法修整另一个侧边。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1