夹线连接器组件的制作方法

1.本技术涉及一种夹线连接器组件,特别是涉及一种适用于自动化组装的夹线连接器组件。

背景技术:

2.现有技术中,板对板连接器(board to board connector)通过将连接器焊接在电路板(pcb)上,使得导电扁平电缆(例如软扁平电缆(ffc))与板对板连接器通过电路板的桥接来进行讯号传输。然而,这样的作法会增加制作电路板需要的相关制程,制作成本随之增加。此外,由于需要将连接器焊接在电路板上,因此既耗时又不利于自动化组装。

3.故,如何通过结构设计的改良,减少导电扁平电缆与板对板连接器之间的连接组件,并且简化导电扁平电缆对接到板对板连接器的制作流程,来克服上述的缺陷,已成为该领域所欲解决的重要课题之一。

技术实现要素:

4.本技术所要解决的技术问题在于,针对现有技术的不足提供一种夹线连接器组件。

5.为了解决上述的技术问题,本技术所采用的其中一技术方案是,提供一种夹线连接器组件,其包括一夹线连接器与一对接连接器。夹线连接器包括一第一本体、多个第一导电端子、多个第二导电端子、一导电扁平电缆以及一盖件。第一本体具有一第一表面以及形成在第一表面的相对侧的一卡槽。多个第一导电端子以固定间隔排列且嵌设在第一本体中,每一第一导电端子具有一第一上接触部与一第一下接触部,第一上接触部外露于第一表面,第一下接触部外露于卡槽中。多个第二导电端子以固定间隔排列并且嵌设在第一本体中,且多个第二导电端子与多个第一导电端子相对设置且交错排列,每一第二导电端子具有一第二上接触部与一第二下接触部,第二上接触部外露于第一表面,第二下接触部外露于卡槽中。导电扁平电缆设置在第一本体上,导电扁平电缆具有多个呈长条形的导体。盖件设置在导电扁平电缆上并且可拆卸地固定在第一本体,使每一导体以压接方式电性接触于每一第一上接触部或每一第二上接触部。第一本体、导电扁平电缆以及盖件是沿一直线进行组装。

6.可选地,夹线连接器组件还包括一电路板以及设置在电路板上的一对接连接器,对接连接器包括一第二本体、多个第三导电端子以及多个第四导电端子,其中,多个第三导电端子与多个第四导电端子相对设置且交错排列,每一第三导电端子包括一第一接脚与一第三上接触部,每一第四导电端子包括一第二接脚与一第四上接触部,第一接脚与第二接脚外露于第二本体且向相反两侧延伸,以焊接在电路板上,第三上接触部与第四上接触部外露于第二本体的两侧表面。

7.可选地,夹线连接器沿着一第一方向对接于对接连接器,且第一本体通过卡槽盖设在第二本体上;其中,当夹线连接器对接于对接连接器时,每一第一导电端子的第一下接

触部与对应的第三导电端子电性接触,每一第二导电端子的第二下接触部与对应的第四导电端子电性接触。

8.可选地,第一本体具有相对的一第一长边与一第二长边,以及连接在第一长边与第二长边之间且相对的一第一短边与一第二短边,且第一本体在第一长边、第一短边及第二短边分别设有至少一凸块,盖件具有相对的一第三长边与一第四长边,以及连接在第三长边与第四长边之间且相对的一第三短边与一第四短边,且盖件在第三长边、第三短边及第四短边设有对应至少一凸块的至少一卡扣部;其中,当盖件与第一本体及导电扁平电缆相互组装时,至少一卡扣部扣接在对应的至少一凸块。

9.可选地,盖件还具有至少一限位肋条与至少一导引柱,至少一限位肋条与至少一导引柱设置在盖件的其中一表面上,至少一限位肋条沿着第四长边的边缘设置且平行第四长边,至少一导引柱设置在靠近第三短边或第四短边的位置。

10.可选地,导电扁平电缆的两侧形成至少一凹槽,第一本体包括至少一导引孔,导引孔形成在第一表面且邻近第一短边或第二短边;其中,当盖件、第一本体及导电扁平电缆相互组装时,至少一导引柱插入对应的至少一凹槽及至少一导引孔中。

11.可选地,导电扁平电缆还包括一绝缘壳体以及一补强板,绝缘壳体包覆每一导体且使每一导体的其中一部份裸露,补强板黏接在绝缘壳体的一外表面上;其中,当盖件、第一本体及导电扁平电缆相互组装时,每一导体裸露出的部分电性接触每一第一上接触部或每一第二上接触部,补强板在垂直第一方向的方向上抵接于限位肋条。

12.可选地,第一本体还包括至少一第一防呆结构,至少一第一防呆结构形成于卡槽中且邻近第一短边或第二短边,第二本体还包括对应至少一第一防呆结构的至少一第二防呆结构,至少一第二防呆结构形成于第三短边或第四短边;其中,当第一本体通过卡槽盖设于第二本体时,至少一第一防呆结构卡设于至少一第二防呆结构。

13.可选地,当第一本体通过卡槽盖设于第二本体时,每一第一下接触部与对应的第三上接触部相互干涉,每一第二下接触部与对应的第四上接触部相互干涉。

14.可选地,夹线连接器组件还包括一电路板以及设置在电路板上的一对接连接器,电路板开设一槽孔,对接连接器卡设在槽孔中,对接连接器包括一第二本体、多个第三导电端子以及多个第四导电端子;其中,多个第三导电端子与多个第四导电端子相对设置且交错排列,每一第三导电端子包括一第一接脚与一第三上接触部,每一第四导电端子包括一第二接脚与一第四上接触部,第二本体包括一中央凸部与围绕中央凸部的一外周壁,第一接脚与第二接脚外露于外周壁的两侧表面而焊接在电路板上,第三上接触部与第四上接触部外露于中央凸部的两侧表面。

15.可选地,夹线连接器沿着一第一方向对接于对接连接器,且第一本体通过卡槽盖设在中央凸部;其中,当夹线连接器对接于对接连接器时,每一第一导电端子的第一下接触部与对应的第三导电端子电性接触,每一第二导电端子的第二下接触部与对应的第四导电端子电性接触。

16.可选地,第一本体具有相对的一第一长边与一第二长边,以及连接在第一长边与第二长边之间且相对的一第一短边与一第二短边,且第一本体在第一长边、第一短边及第二短边分别设有至少一凸块,盖件具有相对的一第三长边与一第四长边,以及连接在第三长边与第四长边之间且相对的一第三短边与一第四短边,且盖件在第三长边、第三短边及

第四短边设有对应至少一凸块的至少一卡扣部;其中,当盖件与第一本体及导电扁平电缆相互组装时,至少一卡扣部扣接在对应的至少一凸块。

17.可选地,盖件还具有至少一限位肋条与至少一导引柱,至少一限位肋条与至少一导引柱设置在盖件的其中一表面上,至少一限位肋条沿着第四长边的边缘设置且平行第四长边,至少一导引柱设置在靠近第三短边或第四短边的位置。

18.可选地,导电扁平电缆的两侧分别形成一凹槽,第一本体包括至少一导引孔,导引孔形成在第一表面且邻近第一短边或第二短边;其中,当盖件、第一本体及导电扁平电缆相互组装时,每一导引柱插入对应的凹槽及导引孔中。

19.可选地,导电扁平电缆还包括一绝缘壳体以及一补强板,绝缘壳体包覆每一导体且使每一导体的其中一部份裸露,补强板黏接在绝缘壳体的一外表面上;其中,当盖件、第一本体及导电扁平电缆相互组装时,每一导体裸露出的部分电性接触每一第一上接触部或每一第二上接触部,补强板在垂直第一方向的方向上抵接于限位肋条。

20.可选地,第一本体还包括至少一第一防呆结构,至少一第一防呆结构形成于卡槽中且邻近第一短边或第二短边,第二本体还包括对应至少一第一防呆结构的至少一第二防呆结构,至少一第二防呆结构形成于中央凸部的两侧表面;其中,当第一本体通过卡槽盖设于中央凸部时,至少一第一防呆结构卡设于至少一第二防呆结构。

21.可选地,当第一本体通过卡槽盖设于中央凸部时,每一第一下接触部与对应的第三上接触部相互干涉,每一第二下接触部与对应的第四上接触部相互干涉。

22.本技术的其中一有益效果在于,本技术所提供的夹线连接器组件,其能通“盖件设置在导电扁平电缆上并且可拆卸地固定在第一本体,使每一导体以压接方式电性接触于每一第一上接触部或每一第二上接触部”以及“第一本体、导电扁平电缆以及盖件是沿一直线进行组装”的技术方案,让导电扁平电缆通过压接方式而不是现有技术中的焊接方式来固定在第一本体上,并且通过简化夹线连接器中的第一本体、导电扁平电缆以及盖件之间的组装方向,让夹线连接器的制作过程能够适用于自动化组装的模式。

23.为使能更进一步了解本技术的特征及技术内容,请参阅以下有关本技术的详细说明与附图,然而所提供的附图仅用于提供参考与说明,并非用来对本技术加以限制。

附图说明

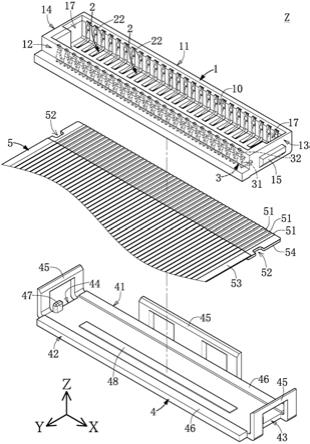

24.图1为本技术的夹线连接器的分解示意图。

25.图2为本技术的夹线连接器的组装示意图。

26.图3为本技术的夹线连接器的另一组装示意图。

27.图4为本技术的夹线连接器的立体示意图。

28.图5为本技术的夹线连接器与对接连接器的组装示意图。

29.图6为本技术的夹线连接器与对接连接器的另一组装示意图。

30.图7为本技术的夹线连接器组件的立体示意图。

31.图8为图7的viii-viii部分的剖面示意图。

32.图9为图8的俯视示意图。

33.图10为本技术的对接连接器的另一实施例的分解示意图。

34.图11为本技术的对接连接器的另一实施例的立体示意图。

具体实施方式

35.以下是通过特定的具体实施例来说明本技术所公开有关“夹线连接器组件”的实施方式,本领域技术人员可由本说明书所公开的内容了解本技术的优点与效果。本技术可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不悖离本技术的构思下进行各种修改与变更。另外,本技术的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本技术的相关技术内容,但所公开的内容并非用以限制本技术的保护范围。

36.应当可以理解的是,虽然本文中可能会使用到“第一”、“第二”、“第三”等术语来描述各种元件,但这些元件不应受这些术语的限制。这些术语主要是用以区分一元件与另一元件。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

37.实施例

38.首先,先参阅图5及图6所示,图5及图6为本技术的夹线连接器与对接连接器在不同视角的组装示意图。本技术实施例提供一种夹线连接器组件,其包括一夹线连接器z与一对接连接器m。

39.接着,参阅图1、图2及图3所示,图1为本技术的夹线连接器的分解示意图,图2与图3为本技术的夹线连接器在不同视角的的组装示意图。夹线连接器z基本上包括:一第一本体1、两排导电端子组、一盖件4以及一导电扁平电缆5。第一本体1具有一第一表面1t以及形成在第一表面1t的相对侧的一卡槽10,两排导电端子组嵌设在第一本体1中并且分别配置在第一本体1的两侧。导电扁平电缆5设置在第一本体1上,导电扁平电缆5具有多个呈长条形的导体51。盖件4设置在导电扁平电缆5上并且可拆卸地固定在第一本体1。

40.接着,参阅图1至图4所示,图4为本技术的夹线连接器的立体示意图。图1至图4可作为夹线连接器的组装过程来呈现,在组装过程中,是先将导电扁平电缆5置放于盖件4上,再将盖件4及导电扁平电缆5一并设置在第一本体1上。然而,需说明的是,第一本体1、导电扁平电缆5以及盖件4是沿一直线进行组装,且该直线为平行z轴。也就是说,导电扁平电缆5可先沿着z轴组装在盖件4上,接着,盖件4及导电扁平电缆5再沿着z轴设置在第一本体1上。藉此,夹线连接器z的组装过程为直线(例如,直上直下)的组装过程。

41.继续参阅图2及图3所示,两排导电端子组包括多个第一导电端子2与多个第二导电端子3。多个第一导电端子2以固定间隔排列且嵌设在第一本体1中,每一第一导电端子2具有一第一上接触部21与一第一下接触部22,第一上接触部21外露于第一表面1t,第一下接触部22外露于卡槽10中。多个第二导电端子3以固定间隔排列并且嵌设在第一本体1中,且多个第二导电端子3与多个第一导电端子2相对设置且交错排列,每一第二导电端子3具有一第二上接触部31与一第二下接触部32,第二上接触部31外露于第一表面1t,第二下接触部32外露于卡槽10中。

42.继续参阅图3及图4,以及先参阅图9所示,图9为本技术的夹线连接器组件的俯视示意图。第一本体1具有相对的一第一长边11与一第二长边12,以及连接在第一长边11与第二长边12之间且相对的一第一短边13与一第二短边14。第一本体1在第一长边11、第一短边13及第二短边14分别设有至少一凸块15。更确切来说,在本实施例中,第一短边13与第二短边14分别设有一个凸块15,而第一长边11设有两个凸块15。盖件4具有相对的一第三长边41

与一第四长边42,以及连接在第三长边41与第四长边42之间且相对的一第三短边43与一第四短边44。盖件4在第三长边41、第三短边43及第四短边44设有对应至少一凸块15的至少一卡扣部45,当盖件4与第一本体1及导电扁平电缆5相互组装时,至少一卡扣部45扣接在对应的至少一凸块15。因此,如图9所示,以本实施例来说,当盖件4固定在第一本体1时,盖件4的第三长边41上的卡扣部45对应扣接到第一本体1的第一长边11上的两个凸块15,而盖件4的第三短边43上的卡扣部45与第四短边44上的卡扣部45则分别对应扣接到第一本体1的第一短边13上的凸块15与一第二短边14上的凸块15。然而,本技术不以凸块15及卡扣部45的数量为限。

43.承上述,继续参阅图1及图2所示,盖件4还具有至少一限位肋条46、至少一导引柱47以及一压接部48,至少一限位肋条46、至少一导引柱47以及一压接部48设置在盖件4的同一表面(组装时朝向导电扁平电缆5及第一本体1的一面)上。限位肋条46沿着第四长边42的边缘设置且平行第四长边42,导引柱47设置在靠近第三短边43或第四短边44的位置。在本实施例中,限位肋条46与导引柱47的数量皆为两个,两个限位肋条46分别设置在第三长边41与第四长边42,两个导引柱47分别设置在靠近第三短边43与第四短边44的位置。然而,本技术不以限位肋条46及导引柱47的数量为限。压接部48则是设置在两个限位肋条46之间(或者说在两个导引柱47之间)且平行第三长边41与第四长边42。导电扁平电缆5的两侧形成至少一凹槽52(本技术以两个凹槽52为例),第一本体1包括至少一导引孔16(本技术以两个导引孔16为例),导引孔16形成在第一表面1t且邻近第一短边13或第二短边14,当盖件4、第一本体1及导电扁平电缆5相互组装时,每一导引柱4插入对应的凹槽52及导引孔16中。

44.继续参阅图5及图6所示,第一本体1还包括至少一第一防呆结构17,至少一第一防呆结构17形成于卡槽10中且邻近第一短边13或第二短边14(本实施例中以两个第一防呆结构17为示例)。第二本体6还包括对应至少一第一防呆结构17的至少一第二防呆结构61,至少一第二防呆结构61形成于第三短边43或第四短边44(本实施例中以两个第二防呆结构61为示例)。当第一本体1通过卡槽10盖设于第二本体6时,两个第一防呆结构17分别卡设于两个第二防呆结构61。

45.承上述,夹线连接器组件还包括一电路板b以及设置在电路板b上的一对接连接器m。对接连接器m包括一第二本体6、多个第三导电端子7以及多个第四导电端子8。多个第三导电端子7与多个第四导电端子8相对设置且交错排列。每一第三导电端子7包括一第一接脚71与一第三上接触部72。每一第四导电端子8包括一第二接脚81与一第四上接触部82。第一接脚71与第二接脚81外露于第二本体6且向相反两侧延伸,以焊接在电路板b上。第三上接触部72与第四上接触部82外露于第二本体6的两侧表面。

46.参阅图6、图7与图8所示,图7为本技术的夹线连接器组件的立体示意图,图8为图7的viii-viii部分的剖面示意图。当夹线连接器z对接于对接连接器m时,夹线连接器z沿着一第一方向(正z轴方向)对接于对接连接器m,每一第一导电端子2的第一下接触部22与对应的第三导电端子7电性接触,每一第二导电端子3的第二下接触部32与对应的第四导电端子8电性接触。导电扁平电缆5还包括一绝缘壳体53以及一补强板54,绝缘壳体53包括上壳体531与下壳体532,上壳体531与下壳体532上下包覆每一导体51且使每一导体51的其中一部份裸露,补强板54黏接在绝缘壳体53(上壳体531)的一外表面上,当盖件4、第一本体1及导电扁平电缆5相互组装时,盖件4的压接部48向下压住补强板54而施加一向下的正向力,

使得每一导体51裸露出的部分电性接触每一第一上接触部21或每一第二上接触部31。此外,如图8所示,补强板54在垂直第一方向的方向(正y轴方向)上抵接于限位肋条46,以防止导电扁平电缆5脱离夹线连接器z。第一本体1通过卡槽10盖设于第二本体6时,每一第一下接触部22与对应的第三上接触部72相互干涉,每一第二下接触部32与对应的第四上接触部82相互干涉。

47.接着,参阅图10与图11所示,图10为本技术的对接连接器的另一实施例的分解示意图,图11为本技术的对接连接器的另一实施例的立体示意图。图10与图11中示出对接连接器m的另一种实施型态。比较图5、图7中的对接连接器m与图10、11中的对接连接器m,可知图10与图11的电路板b开设一槽孔b0,而对接连接器m卡设在槽孔b0中。对接连接器包括一第二本体6、多个第三导电端子7以及多个第四导电端子8。多个第三导电端子7与多个第四导电端子8相对设置且交错排列。每一第三导电端子7包括一第一接脚71与一第三上接触部72,每一第四导电端子8包括一第二接脚81与一第四上接触部82。第二本体6包括一中央凸部6a与围绕中央凸部6a的一外周壁6b,以及形成于中央凸部6a与外周壁6b之间的环形凹槽6c。第一接脚71与第二接脚81外露于外周壁6b的两侧表面而焊接在电路板b上,第三上接触部72与第四上接触部82外露于中央凸部6a的两侧表面。

48.承上述,须说明的是,在图10与图11中的实施例中,夹线连接器z的结构与前一实施例相同,因此未有在图10与图11中示出,夹线连接器z的结构不再赘述,可将图6中的对接连接器m以图11中的对接连接器m置换,使夹线连接器z沿着第一方向(正z轴方向)对接于对接连接器m,则第一本体1通过卡槽10盖设在中央凸部6a,使第一本体1位于中央凸部6a与环形凹槽6c之间。当夹线连接器z对接于对接连接器m时,每一第一导电端子2的第一下接触部22与对应的第三导电端子7电性接触,每一第二导电端子3的第二下接触部32与对应的第四导电端子8电性接触。此外,当第一本体1通过卡槽10盖设于中央凸部6a时,每一第一下接触部22与对应的第三上接触部72相互干涉,每一第二下接触部32与对应的第四上接触部82相互干涉。

49.实施例的有益效果

50.本技术的其中一有益效果在于,本技术所提供的夹线连接器组件,其能通“盖件4设置在导电扁平电缆5上并且可拆卸地固定在第一本体1,使每一导体51以压接方式电性接触于每一第一上接触部21或每一第二上接触部31”以及“第一本体1、导电扁平电缆5以及盖件4是沿一直线进行组装”的技术方案,让导电扁平电缆5通过压接方式而不是现有技术中的焊接方式来固定在第一本体1上,并且通过简化夹线连接器z中的第一本体1、导电扁平电缆5以及盖件4之间的组装方向,让夹线连接器z的制作过程能够适用于自动化组装的模式。

51.以上所公开的内容仅为本技术的可选可行实施例,并非因此局限本技术的权利要求书的保护范围,所以凡是运用本技术说明书及附图内容所做的等效技术变化,均包含于本技术的权利要求书的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1