GaN基发光二极管外延片的制备方法和外延片与流程

gan基发光二极管外延片的制备方法和外延片

技术领域

1.本公开涉及光电子制造技术领域,特别涉及一种gan基发光二极管外延片的制备方法和外延片。

背景技术:

2.发光二极管(light emitting diode,micro led)是一种可以把电能转化成光能的半导体二极管,具有体积小、寿命长、功耗低等优点,目前被广泛应用于汽车信号灯、交通信号灯、显示屏以及照明设备。外延片是制作发光二极管的基础结构,外延片的结构包括衬底及在衬底上生长出的外延层。

3.相关技术中,gan基发光二极管外延片包括:衬底、aln缓冲层、n型gan层、多量子阱层、p型gan层、电子阻挡层和p型接触层。其中,p型gan层中通常会重掺mg,以提高p型gan层的空穴浓度,提升发光效率。

4.然而,在向反应室内通入mg源,对p型gan层进行掺杂的过程中,特别是gan材料体系,由于mg的记忆效应导致mg容易附着在反应室的腔壁,进而影响p型gan层中mg实际的掺杂浓度,使p型gan层的空穴浓度降低,从而影响发光二极管芯片的发光效率。

技术实现要素:

5.本公开实施例提供了一种gan基发光二极管外延片的制备方法和外延片,能改善在p型gan层中掺杂mg时,因mg的记忆效应导致掺杂浓度较低的问题,提升发光二极管芯片的发光效率。所述技术方案如下:

6.一方面,本公开实施例提供了一种gan基发光二极管外延片的制备方法,所述制备方法包括:提供一衬底;在所述衬底上外延生长n型gan层;在所述n型gan层上外延生长多量子阱层;采用脉冲方式间隔性地向反应室通入mg源,在所述多量子阱层上形成预处理层,所述预处理层为mg金属层;在所述预处理层上外延生长p型gan层。

7.可选地,采用脉冲方式通入mg源时,控制通入mg源的时间与停止通入mg源的时间之比为3:1至10:1。

8.可选地,通入mg源的总时间为60s至1000s。

9.可选地,通入mg源时,控制反应室内的温度为700℃至800℃。

10.可选地,通入mg源时,控制反应室内压力为200torr至600torr。

11.可选地,通入mg源的mg浓度为1

×

10

19

cm-3

至1

×

10

21

cm-3

。

12.可选地,所述在所述衬底上外延生长n型gan层之前,包括:在所述衬底上生长aln缓冲层;在纯氢气的气氛下对所述aln缓冲层进行热处理,热处理的温度为1100℃至1200℃。

13.可选地,所述在纯氢气的气氛下对所述aln缓冲层进行热处理之后,包括:在生长温度为1000℃至1100℃,生长压力为100torr至500torr的条件下,生长三维gan缓冲层。

14.可选地,所述在所述预处理层上外延生长p型gan层包括:向反应室通入mg源,在生

长温度为600℃至800℃,生长压力为200torr至500torr的条件下,生长第一p型gan层;在生长温度为700℃至1000℃,生长压力为100torr至500torr的条件下,在所述第一p型gan层生长电子阻挡层;向反应室通入mg源,在生长温度为800℃至1000℃,生长压力为200torr至600torr的条件下,在所述电子阻挡层上生长第二p型gan层;在生长温度为850℃至1000℃,生长压力为100torr至300torr的条件下,在所述第二p型gan层上生长p型接触层。

15.另一方面,本公开实施例还提供了一种gan基发光二极管外延片,所述gan基发光二极管外延片包括依次层叠在衬底上的n型gan层、多量子阱层、预处理层和p型gan层;所述预处理层采用脉冲方式间隔性地向反应室通入mg源形成,所述预处理层为mg金属层。

16.本公开实施例提供的技术方案带来的有益效果至少包括:

17.本公开实施例提供的gan基发光二极管外延片的制备方法在衬底上外延生长n型gan层和多量子阱层后,先在多量子阱层上采用脉冲方式间隔性地向反应室内通入mg源,以在多量子阱层上形成预处理层,然后在预处理层上外延生长p型gan层。

18.这样在生长p型gan层前,先预通mg源,预先在反应室的腔壁上附着一定量的cp2mg,使得在生长重掺mg的p型gan层时,有更多的cp2mg可以沉积在p型gan层上,从而提高重掺mg的p型gan层中mg浓度,即提高空穴浓度,以增加芯片的量子效率。预处理层为mg金属层,能有效提升p型gan层中靠近多量子阱层的区域的mg掺杂浓度。并且,预通mg源后生长的p型gan层中空穴浓度的提高,使得载流子主要集中在晶体质量较差的靠近p型gan层的量子阱中发光,从而提高发光二极管芯片的发光效率,以及提高发光二极管芯片的发光强度。

19.并且,mg源采用脉冲方式,使mg源间隔性通入反应室,由于cp2mg沉积过程中容易出现聚集在一起的团簇问题,通过间歇性地通入mg源,在停止通入的时间内让cp2mg能有时间扩散,从而有利于mg均匀覆盖多量子阱层的表面,形成均匀的预处理层,减少mg源团簇形成杂质而影响外延片晶体质量,利于后续生长p型gan层时mg的掺杂,有效提升mg实际的掺杂浓度,提升p型gan层的空穴浓度,改善发光二极管芯片的发光效率。

附图说明

20.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1是本公开实施例提供的一种gan基发光二极管外延片的结构示意图;

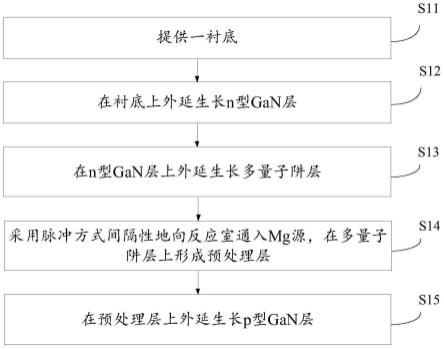

22.图2是本公开实施例提供的一种gan基发光二极管外延片的制备方法的流程图;

23.图3是本公开实施例提供的另一种gan基发光二极管外延片的制备方法的流程图。

24.图中各标记说明如下:

25.10、衬底;

26.21、n型gan层;22、aln缓冲层;23、三维gan缓冲层;24、gan恢复层;

27.30、多量子阱层;

28.40、预处理层;

29.50、p型gan层;51、第一p型gan层;52、电子阻挡层;53、第二p型gan层;54、p型接触层。

具体实施方式

30.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

31.相关技术中,gan基发光二极管外延片通常包括依次层叠的衬底、aln缓冲层、n型gan层、多量子阱层、p型gan层、电子阻挡层和p型接触层。为提高p型gan层的空穴浓度,在生长p型gan层时还会向反应室通入mg源,且通入的mg源可以是cp2mg。

32.其中,cp2mg从被运输到反应室的过程中,cp2mg很容易吸附在运输管道和反应室的腔壁上,也即是mg的记忆效应。这就导致p型gan层中mg实际的掺杂浓度较低,且让p型gan层的空穴浓度降低,影响发光二极管芯片的发光效率。

33.为此,本公开实施例提供了一种gan基发光二极管外延片。图1是本公开实施例提供的一种gan基发光二极管外延片的结构示意图。如图1所示,该gan基发光二极管外延片包括依次层叠在衬底10上的n型gan层21、多量子阱层30、预处理层40和p型gan层50。

34.其中,预处理层40采用脉冲方式间隔性地向反应室通入mg源形成,预处理层40为mg金属层。

35.本公开实施例提供的gan基发光二极管外延片在多量子阱层30和p型gan层50之间设置预处理层40,由于预处理层40是采用脉冲方式间隔性地向反应室内通入mg源,在多量子阱层30上形成的。这样在形成p型gan层50前,就会先预通mg源,以预先在反应室的腔壁上附着一定量的cp2mg,使得在生长重掺mg的p型gan层50时,有更多的cp2mg可以沉积在p型gan层50上,从而后续生长p型gan层50的高重掺mg的p型gan层50中mg浓度,即提高空穴浓度,以增加芯片的量子效率。

36.本公开实施例中,p型gan层通常包括mg掺杂浓度依次减小的第一子层、第二子层和第三子层,mg掺杂浓度最大的第一子层靠近多量子阱层。由于第一子层要求mg掺杂浓度较高,这样在生长第一子层前先形成预处理层,能有效提升第一子层的mg掺杂浓度,也即提升p型gan层50中靠近多量子阱层30的区域的mg掺杂浓度。预通mg源后生长的p型gan层50中空穴浓度的提高,使得载流子主要集中在晶体质量较差的靠近p型gan层50的量子阱中发光,从而提高发光二极管芯片的发光效率,以及提高发光二极管芯片的发光强度。

37.并且,mg源采用脉冲方式,使mg源间隔性通入反应室,由于cp2mg沉积过程中容易出现聚集在一起的团簇问题,通过间歇性地通入mg源,在停止通入的时间内让cp2mg能有时间扩散,从而有利于mg均匀覆盖多量子阱层30的表面,形成均匀的预处理层40,减少mg源团簇形成杂质而影响外延片晶体质量,利于后续生长p型gan层50时mg的掺杂,有效提升mg实际的掺杂浓度,提升p型gan层50的空穴浓度,改善发光二极管芯片的发光效率。

38.可选地,衬底10可以是蓝宝石衬底10。

39.需要说明的是,衬底10也可为gan平片、sic平片、si平片其中的一种衬底10,本公开实施例不做限制。

40.本公开实施例中,如图1所示,在衬底10和n型gan层21之间还包括依次层叠在衬底10上的三维gan缓冲层23和未掺杂的gan恢复层24。

41.示例性地,aln缓冲层22的厚度可以是10mm至50mm。作为示例,本公开实施例中,aln缓冲层22的厚度可为30nm。

42.示例性地,三维gan缓冲层23的厚度可以是1μm至5μm。作为示例,本公开实施例中,

三维gan缓冲层23的厚度为3μm m。

43.示例性地,未掺杂的gan恢复层24的厚度可以是1μm至5μm。作为示例,本公开实施例中,未掺杂的gan恢复层24的厚度为3μm m。

44.示例性地,n型gan层21进行si掺杂,si掺杂的浓度可为1

×

10

18

至1

×

10

19c

m-3

。

45.可选地,n型gan层21的厚度可为1μm至5μm。示例性地,n型gan层21的厚度可为3μm。

46.可选地,多量子阱层30可包括5至11个周期的ingan量子阱层和gan量子垒层。ingan量子阱层的生长厚度可为2nm至3nm;gan量子垒层的生长厚度可为9nm至20nm。

47.可选地,预处理层40的厚度可以是1nm至20nm。作为示例,本公开实施例中,预处理层40的厚度是5nm。

48.本公开实施例中,如图1所示,p型gan层50包括:依次层叠在多量子阱层30上的第一p型gan层51、电子阻挡层52、第二p型gan层53和p型接触层54。

49.其中,第一p型gan层51为重掺mg的低温p型gan层。第一p型gan层51的厚度可以是50nm至100nm。

50.作为示例,本公开实施例中,第一p型gan层51的厚度为80nm。

51.设置第一p型gan层51可以保证有足够的空穴进入多量子阱层30与电子复合,以保证发光二极管的发光效率。

52.示例性地,第一p型gan层51中,mg的掺杂浓度为1

×

10

20

cm-3

至2

×

10

20

cm-3

。

53.可选地,电子阻挡层52可以是p型algan电子阻挡层52。电子阻挡层52的厚度可为20nm至100nm。

54.作为示例,本公开实施例中,电子阻挡层52的厚度可为30nm。

55.其中,p型algan电子阻挡层52中的掺杂元素可为mg,mg的掺杂浓度小于10

19

cm-3

。可保证电子阻挡层52的效果与质量。

56.示例性地,p型algan电子阻挡层52中al的组分可控制在10%至30%。

57.可选地,在p型algan电子阻挡层52上能生长质量较好的第二p型gan层53,可提供足够的空穴,吸光效应也较为轻微,有利于提高发光二极管的发光效率。

58.示例性地,第二p型gan层53的厚度可为100nm至200nm。作为示例,本公开实施例中,第二p型gan层53的厚度可为150nm。

59.其中,第二p型gan层53中的掺杂元素为mg,第二p型gan层53中mg的掺杂浓度为1

×

10

19

至1

×

10

20

cm-3

。此时可得到发光效率较好的发光二极管。

60.可选地,p型接触层54的厚度可为10nm至50nm。作为示例,本公开实施例中,p型接触层54的厚度可为30nm

61.图2是本公开实施例提供的一种gan基发光二极管外延片的制备方法的流程图。该方法用于制备图1所示的gan基发光二极管外延片。如图2所示,该制备方法包括:

62.s11:提供一衬底10。

63.s12:在衬底10上外延生长n型gan层21。

64.s13:在n型gan层21上外延生长多量子阱层30。

65.s14:采用脉冲方式间隔性地向反应室通入mg源,在多量子阱层30上形成预处理层40。

66.其中,预处理层为mg金属层。

67.s15:在预处理层40上外延生长p型gan层50。

68.本公开实施例提供的gan基发光二极管外延片的制备方法在衬底10上外延生长n型gan层21和多量子阱层30后,先在多量子阱层30上采用脉冲方式间隔性地向反应室内通入mg源,以在多量子阱层30上形成预处理层40,然后在预处理层40上外延生长p型gan层50。

69.这样在生长p型gan层50前,先预通mg源,预先在反应室的腔壁上附着一定量的cp2mg,使得在生长重掺mg的p型gan层50时,有更多的cp2mg可以沉积在p型gan层50上,从而提高重掺mg的p型gan层50中mg浓度,即提高空穴浓度,以增加芯片的量子效率。并且,预通mg源后生长的p型gan层50中空穴浓度的提高,使得载流子主要集中在晶体质量较差的靠近p型gan层50的量子阱中发光,从而提高发光二极管芯片的发光效率,以及提高发光二极管芯片的发光强度。

70.并且,mg源采用脉冲方式,使mg源间隔性通入反应室,有利于mg均匀覆盖多量子阱层30的表面,形成均匀的预处理层40,减少mg源团簇形成杂质影响而外延片晶体质量,利于后续生长p型gan层50时mg的掺杂,有效提升mg实际的掺杂浓度,提升p型gan层50的空穴浓度,改善发光二极管芯片的发光效率。

71.图3是本公开实施例提供的另一种gan基发光二极管外延片的制备方法的流程图。如图3所示,该制备方法包括:

72.s21:提供一衬底10。

73.可选地,衬底10为蓝宝石衬底10。蓝宝石透光率比较高,即衬底10为透明衬底10。且蓝宝石材料比较坚硬,化学特性比较稳定,使红光发光二极管具有良好的发光效果和稳定性。

74.在步骤s21中,可以对蓝宝石衬底10进行预处理,将蓝宝石衬底10置于mocvd(metal-organic chemical vapor deposition,金属有机化合物化学气相沉积)反应腔中,对蓝宝石衬底10进行烘烤处理12分钟至18分钟。作为示例,本公开实施例中,对蓝宝石衬底10进行烘烤处理15分钟。

75.具体地,烘烤温度可以为1000℃至1200℃,烘烤时mocvd反应腔内的压力可以为100mbar至200mbar。

76.步骤s22:在衬底10上生长aln缓冲层22。

77.其中,步骤s22可包括将衬底10放入磁控溅射设备以形成aln缓冲层22。这种形式生长得到的aln缓冲层22的质量较好。

78.示例性地,aln缓冲层22溅射时的温度可为600℃至800℃。在aln缓冲层22的生长过程中,aln缓冲层22的溅射温度为以上范围可得到质量较好的aln缓冲层22,进而保证发光二极管质量。

79.可选地,aln缓冲层22溅射时的压力可为4mtorr至10mtorr。将aln缓冲层22的溅射压力设置在以上范围可保证得到的aln缓冲层22的质量较好,进而保证在aln缓冲层22上生长的外延层的质量,最终提高发光二极管的发光效率。

80.可选地,aln缓冲层22的厚度可为10nm至50nm。作为示例,本公开实施例中,aln缓冲层22的厚度为30nm。

81.步骤s23:在纯氢气的气氛下对aln缓冲层22进行热处理,热处理的温度为1100℃至1200℃。

82.其中,在aln缓冲层22上生长n型gan层21之前,将衬底10放置在金属有机化合物化学气相沉淀mocvd中;向mocvd中通入氢气,对aln缓冲层22进行10min至15min的热处理。在将生长有aln缓冲层22的衬底10转移至mocvd之后,先在氢气气氛下对aln缓冲层22进行高温热处理,可去除aln缓冲层22表面的部分不稳定的aln晶体,保证aln层表面的洁净,进而保证在aln缓冲层22上生长的外延层的质量。

83.其中,热处理的温度为1100℃至1200℃。在此温度条件下进行aln缓冲层22的热处理,可去除aln缓冲层22不稳定的单晶aln晶体,远离衬底10方向aln薄膜表面会形成凹坑,这样有利促进后续的三维gan缓冲层23生长,获得高质量外延层。

84.步骤s24:在aln缓冲层22上生长三维gan缓冲层23。

85.其中,生长三维gan缓冲层23时,控制生长温度为1000℃至1100℃,生长压力为100torr至500torr。

86.示例性地,在生长温度为1000℃,生长压力为300torr的条件下,生长三维gan缓冲层23。

87.步骤s25:在三维gan缓冲层23上生长未掺杂的gan恢复层24。

88.其中,三维gan缓冲层23的生长温度可以是1000℃至1100℃,生长压力可为100torr至500torr。在此条件下生长得到的三维gan缓冲层23的质量较好。

89.示例性地,未掺杂的gan恢复层24的厚度可以是1μm至5μm。作为示例,本公开实施例中,gan恢复层24的厚度可以是3μm。

90.步骤s26:在gan恢复层24上外延生长n型gan层21。

91.其中,n型gan层21的生长温度可为1000℃至1200℃,生长压力可为100torr至500torr。

92.示例性地,n型gan层21可进行si掺杂,si掺杂的浓度可为1

×

10

18

至1

×

10

19

cm-3

。

93.示例性地,n型gan层21的生长厚度可以是1μm至5μm。作为示例,本公开实施例中,n型gan层21的生长厚度为3μm。

94.步骤s27:在n型gan层21上外延生长多量子阱层30。

95.可选地,步骤s27中,多量子阱层30可包括5至11个周期的ingan量子阱层和gan量子垒层。

96.其中,ingan量子阱层的生长温度可为720℃至829℃,ingan量子阱层的生长压力可为100torr至500torr,ingan量子阱层的生长厚度可为2min至3nm;gan量子垒层的生长温度可为850℃至959℃,gan量子垒层的生长压力可为100torr至500torr,gan量子垒层的生长厚度可为9nm至20nm。

97.步骤s28:采用脉冲方式间隔性地向反应室通入mg源,在多量子阱层30上形成预处理层40。

98.其中,预处理层40为mg金属层。

99.可选地,采用脉冲方式通入mg源时,控制通入mg源的时间与停止通入mg源的时间之比为3:1至10:1。

100.这样控制通入mg源的时间与停止通入mg源的时间之比为该范围内,使mg源间隔性通入反应室,有利于mg均匀覆盖多量子阱层30的表面,形成均匀的预处理层40,减少mg源团簇形成杂质影响而外延片晶体质量,利于后续生长p型gan层50时mg的掺杂,有效提升mg实

际的掺杂浓度,提升p型gan层50的空穴浓度,改善发光二极管芯片的发光效率。

101.示例性地,在控制mg源采用脉冲方式通入反应室时,通入mg源的时间与停止通入mg源的时间之比为5:1至8:1时,能形成更为均匀的预处理层40,使mg的均匀覆盖n型gan层21的表面,减少mg源团簇形成杂质影响而外延片晶体质量。

102.作为示例,本公开实施例中,通入mg源的时间与停止通入mg源的时间之比可以是6:1。

103.本公开实施例中,通入mg源的间断次数可以不小于2次,这样在通入mg源时,通过多次间断预通,使mg源间隔性通入反应室,有利于mg均匀覆盖多量子阱层30的表面,形成均匀的预处理层40。

104.可选地,通入mg源的总时间为60s至1000s。控制通入mg源的总时间在该范围内,以避免通入mg源的总时间过小而难以形成均匀的预处理层40,不利于后续生长p型gan层50时mg的掺杂;还能避免通入mg源的总时间过长会导致外延片成本增加。

105.示例性地,mg源通入反应室的总时间可以是500s至600s。例如,mg源通入反应室的总时间可以是600s。

106.可选地,通入mg源时,控制反应室内的温度为700℃至800℃。

107.示例性地,预通mg源至反应室的温度是700℃至780℃时,能形成更为均匀的预处理层40,减少mg源团簇形成杂质影响而外延片晶体质量。

108.作为示例,本公开实施例中,预通mg源至反应室的温度是750℃。

109.可选地,通入mg源时,控制反应室内压力为200torr至600torr。

110.示例性地,预通mg源至反应室的压力是300torr至500torr时,能形成更为均匀的预处理层40,减少mg源团簇形成杂质影响而外延片晶体质量。

111.作为示例,本公开实施例中,预通mg源至反应室的压力是500torr。

112.可选地,通入mg源的mg浓度为1

×

10

19

cm-3

至1

×

10

21

cm-3

。

113.示例性地,通入mg源的mg浓度为1

×

10

20

cm-3

至1

×

10

21

cm-3

时,能形成更为均匀的预处理层40,减少mg源团簇形成杂质影响而外延片晶体质量。

114.作为示例,本公开实施例中,通入mg源的mg浓度为1

×

10

20

cm-3

。

115.步骤s29:在预处理层40上外延生长p型gan层50。

116.本公开实施例中,外延生长p型gan层50可以包括以下几步。

117.第一步,向反应室通入mg源,在生长温度为600℃至800℃,生长压力为200torr至500torr的条件下,生长第一p型gan层51。

118.示例性地,在生长温度为700℃,生长压力为300torr的条件下,生长第一p型gan层51。

119.其中,第一p型gan层51为重掺mg的低温p型gan层。第一p型gan层51的厚度可以是50nm至100nm。

120.作为示例,本公开实施例中,第一p型gan层51的厚度为80nm。

121.设置第一p型gan层51可以保证有足够的空穴进入多量子阱层30与电子复合,以保证发光二极管的发光效率。

122.示例性地,第一p型gan层51中,mg的掺杂浓度为1

×

10

20

cm-3

至2

×

10

20

cm-3

。

123.第二步,在生长温度为700℃至1000℃,生长压力为100torr至500torr的条件下,

在第一p型gan层51生长电子阻挡层52。

124.示例性地,在生长温度为800℃,生长压力为300torr的条件下,生长电子阻挡层52。

125.可选地,电子阻挡层52可以是p型algan电子阻挡层52。电子阻挡层52的厚度可为20nm至100nm。

126.作为示例,本公开实施例中,电子阻挡层52的厚度可为30nm。

127.其中,p型algan电子阻挡层52中的掺杂元素可为mg,mg的掺杂浓度小于10

19

cm-3

。可保证电子阻挡层52的效果与质量。

128.示例性地,p型algan电子阻挡层52中al的组分可控制在10%至30%。

129.可选地,在p型algan电子阻挡层52上能生长质量较好的第二p型gan层53,可提供足够的空穴,吸光效应也较为轻微,有利于提高发光二极管的发光效率。

130.第三步,向反应室通入mg源,在生长温度为800℃至1000℃,生长压力为200torr至600torr的条件下,在电子阻挡层52上生长第二p型gan层53。

131.示例性地,在生长温度为900℃,生长压力为500torr的条件下,生长第二p型gan层53。

132.示例性地,第二p型gan层53的厚度可为100nm至200nm。作为示例,本公开实施例中,第二p型gan层53的厚度可为150nm。

133.其中,第二p型gan层53中的掺杂元素为mg,第二p型gan层53中mg的掺杂浓度为1

×

10

19

至1

×

10

20

cm-3

。此时可得到发光效率较好的发光二极管。

134.第四步,在生长温度为850℃至1000℃,生长压力为100torr至300torr的条件下,在第二p型gan层53上生长p型接触层54。

135.示例性地,在生长温度为900℃,生长压力为200torr的条件下,生长p型接触层54。

136.可选地,p型接触层54的厚度可为10nm至50nm。作为示例,本公开实施例中,p型接触层54的厚度可为30nm。

137.在执行完步骤s29之后,还可以在氮气氛围下对外延片进行退火处理,其中,退火温度为650℃至850℃,退火时长为5min至15min。

138.以上所述仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1