一种干法制片设备的制作方法

1.本发明涉及锂离子电池制片设备领域,特别涉及一种干法制片设备。

背景技术:

2.目前锂离子电池极片主要经由投料制浆、涂布烘干、辊压等工序制成,工艺复杂、设备、材料成本高、能耗大。

3.传统的制片设备由投料制浆、涂布烘干、辊压等众多工序,工艺复杂、设备成本高、材料损耗大、能耗大。

4.正极溶剂(nmp)有安全风险,而且溶剂残留难以处理,影响电池性能,极化增大、内阻增加。

技术实现要素:

5.本发明的目的在于提供一种干法制片设备,降低了制片设备成本,简化工艺、减少材料损耗、降低能耗、不使用溶剂,避免溶剂残留对电池性能造成的不利影响。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种干法制片设备,包括箔材、第一投料仓、第一膜放卷、第一压辊组、第一膜收卷和第二压辊组,第一极片的原料由所述第一投料仓进入所述第一压辊组,第一膜材由所述第一膜放卷输出至所述第一压辊组,所述第一极片的原料由所述第一压辊组碾压成型形成第一极片并附着在所述第一膜材上,所述第一膜收卷位于所述第一压辊组的下游,所述第一膜收卷回收所述第一膜材,与所述第一膜材剥离后的所述第一极片与所述箔材同时输送至所述第二压辊组,所述第一极片与所述箔材经过所述第二压辊组碾压后形成单层电池极片。

8.进一步地,在上述的干法制片设备中,所述膜放卷与所述第一压辊组之间设置有第一过辊,所述第一膜材经过所述第一过辊后进入所述第一压辊组,所述第一压辊组与所述膜收卷之间设置有第二过辊,所述第一极片与所述第一膜材一同经过所述第二过辊,所述膜收卷与所述第二压辊组之间设置有第三过辊,所述第一极片经过所述第三过辊后进入所述第二压辊组;优选地,由所述第一压辊组执行的辊压为常温辊压,优选地,由所述第二压辊组执行的辊压为加热辊压或者常温辊压。

9.进一步地,在上述的干法制片设备中,还包括进料组件,所述进料组件包括若干原料桶、吸料枪、计量发送罐、搅拌桨和送料螺杆,其中,所述原料桶中存放有原料,每个所述原料桶配有一个所述吸料枪,所述吸料枪将原料依次从若干原料桶中添加到所述计量发送罐中,所述计量发送罐连接有称重模块,所述称重模块对所述计量发送罐进行增重计量,所述计量发送罐内设置有所述搅拌桨,所述搅拌桨由伺服电机驱动对所述计量发送罐中的原料进行干混,所述计量发送罐的出口设置有所述送料螺杆,混合后的所述原料所述送料螺杆匀速送入至所述投料仓中,优选地,所述原料桶设置有三个,所述吸料枪设置有三个;优选地,所述进料组件还包括真空发生器,所述真空发生器与所述计量发送罐连通,所述真空

发生器为所述计量发送罐提供负压。

10.进一步地,在上述的干法制片设备中,所述第一压辊组包括两个第一压辊,两个所述第一压辊均为凹版辊,所述第一压辊上具有环形凹陷区,所述环形凹陷区位于所述第一压辊的中段。

11.进一步地,在上述的干法制片设备中,其中一个所述第一压辊的位置固定,另一个所述第一压辊能够在水平方向上移动,另一个所述第一压辊的移动通过伺服电机驱动液压缸实现;所述单层电池极片的厚度在50μm-120μm之间。

12.进一步地,在上述的干法制片设备中,所述第二压辊组包括两个第二压辊,其中一个所述第二压辊的位置固定,另一个所述第二压辊能够在竖直方向上移动,另一个所述第二压辊的移动通过伺服电机驱动液压缸实现。

13.进一步地,在上述的干法制片设备中,还包括第二投料仓、第二膜放卷、第三压辊组和第二膜收卷,其中,第二极片的原料由所述第二投料仓进入所述第三压辊组,第二膜材由所述第二膜放卷输出至所述第三压辊组,所述第二极片的原料由所述第三压辊组碾压成型形成第二极片并附着在所述第二膜材上,所述第二膜收卷位于所述第三压辊组的下游,所述第二膜收卷回收所述第一膜材,与所述第二膜材剥离后的所述第二极片与所述箔材同时输送至所述第二压辊组,所述第一极片、所述第二极片与所述箔材经过所述第二压辊组碾压后形成双层电池极片;优选地,由一组所述进料组件将所述第二极片的原料送入至所述第二投料仓中;所述双层电池极片的厚度在90μm-250μm之间。

14.进一步地,在上述的干法制片设备中,所述第二膜放卷与所述第三压辊组之间设置有第四过辊,所述第二膜材经过所述第四过辊后进入所述第三压辊组,所述第三压辊组与所述第二膜收卷之间设置有第五过辊,所述第二极片与所述第二膜材一同经过所述第五过辊,所述第二膜收卷与所述第二压辊组之间设置有第六过辊,所述第二极片经过所述第六过辊后进入所述第二压辊组;优选地,所述第三压辊组包括两个第三压辊,两个所述第三压辊均为凹版辊,所述第三压辊上具有环形凹陷区,所述环形凹陷区位于所述第三压辊的中段,优选地,由所述第三压辊组执行的辊压为常温辊压。

15.进一步地,在上述的干法制片设备中,所述第一膜材的材料为pet或者pe,所述第二膜材的材料为pet或者pe,所述第一膜材的宽度为所述单层电池极片的130%~150%,所述第二膜材的宽度为所述双层电池极片的130%~150%,或,所述箔材为正极铝箔,所述正极铝箔的厚度为10μm~13μm,所述箔材为负极铜箔,所述负极铜箔的厚度为4.5μm~8μm,所述第二压辊组的下游设置有收卷,所述收卷用于将所述单层电池极片或者所述双层电池极片卷料。

16.进一步地,在上述的干法制片设备中,所述原料为粉体材料,所述原料包括活性材料、导电剂和粘结剂,其中,所述活性材料为过渡金属氧化物型正极材料、聚合物正极材料、聚阴离子型正极材料或碳负极材料、锡基负极材料、含锂过渡金属氮化物负极材料、合金类负极材料和纳米级负极材料中的一种或者多种的混合物;所述导电剂为乙炔黑、碳纤维、碳纳米管、科琴黑、导电石墨、石墨烯和活性炭中的一种或者多种的混合物;所述粘结剂为羧甲基纤维素钠、丁苯橡胶、聚偏氟乙烯、聚四氟乙烯、聚丙烯酸、聚丙烯腈、海藻酸钠、聚乙烯醇、聚丙烯酸丁酯和聚环氧乙烷中的一种或者多种的混合物;优选地,所述活性材料为磷酸亚铁锂材料、所述导电剂为碳纳米管和导电炭黑,所述粘结剂为聚偏氟乙烯和聚丙烯酸,按

重量计、活性材料∶导电剂∶粘结剂=96∶1.5∶2.5;优选地,所述活性材料为磷石墨材料,所述导电剂为石墨烯和导电炭黑,所述粘结剂为羧甲基纤维素钠、丁苯橡胶和聚丙烯腈,按重量计、活性材料∶导电剂∶粘结剂=96.5∶2∶1.5。

17.分析可知,本发明公开一种干法制片设备,通过改善制片的设备和方法,降低了制片设备成本,简化工艺、减少材料损耗、降低能耗、不使用溶剂,避免溶剂残留对电池性能造成的不利影响。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

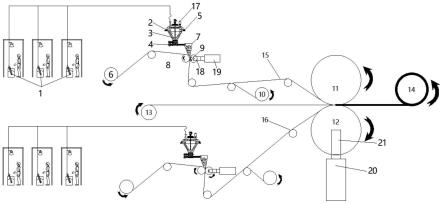

19.图1本发明一实施例的结构示意图。

20.图2本发明一实施例中的双层电池极片的结构示意图。

21.图3本发明一实施例中的第一压辊组或者第三压辊组的结构示意图。

22.图4本发明一实施例中的第二压辊的结构主视剖视示意图。

23.图5本发明一实施例中的第二压辊的结构左视剖视示意图。

24.附图标记说明:1、吸料枪;2、计量发送罐;3、搅拌桨;4、送料螺杆;5、称重模块;6、第一膜放卷;7、第一投料仓;8、第一压辊;9、第一压辊;10、第一膜收卷;11、第二压辊、12、第二压辊;13、箔材;14、收卷;15、第一极片;16、第二极片;17、真空发生器;18、液压缸;19、伺服电机;20、伺服电机;21、液压缸;22、液压油流道。

具体实施方式

25.下面将参考附图并结合实施例来详细说明本发明。各个示例通过本发明的解释的方式提供而非限制本发明。实际上,本领域的技术人员将清楚,在不脱离本发明的范围或精神的情况下,可在本发明中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本发明包含归入所附权利要求及其等同物的范围内的此类修改和变型。

26.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”、“设置”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连;可以是有线电连接、无线电连接,也可以是无线通信信号连接,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

27.所附附图中示出了本发明的一个或多个示例。详细描述使用了数字和字母标记来指代附图中的特征。附图和描述中的相似或类似标记的已经用于指代本发明的相似或类似的部分。如本文所用的那样,用语“第一”、“第二”和“第三”等可互换地使用,以将一个构件与另一个区分开,且不旨在表示单独构件的位置或重要性。

28.如图1至图5所示,根据本发明的实施例,提供了一种干法制片设备,包括箔材13、第一投料仓7、第一膜放卷6、第一压辊组、第一膜收卷10和第二压辊组,第一极片15的原料

由第一投料仓7进入第一压辊组,第一膜材由第一膜放卷6输出至第一压辊组,第一极片15的原料由第一压辊组碾压成型形成第一极片15并附着在第一膜材上,第一膜收卷10位于第一压辊组的下游,第一膜收卷10回收第一膜材,与第一膜材剥离后的第一极片15与箔材13同时输送至第二压辊组,第一极片15与箔材13经过第二压辊组碾压后形成单层电池极片。

29.发明人研究发现,在干法制备电池极片时,将待压制原料与膜材一同压制形成极片,然后将与膜材分离后的极片再与箔材一同压制,降低了制片设备成本,简化工艺、减少材料损耗、降低能耗、不使用溶剂,避免溶剂残留对电池性能造成的不利影响。

30.由第一压辊组执行的第一次辊压(第一压辊8与第一压辊9之间)只能采用常温辊压不能采用加热辊压,膜材加热会熔融变形。

31.由第二压辊组执行的第二次辊压(第二压辊11与第二压辊12之间)可以选用加热辊压和常温辊压两种方式。由于本发明的结构设计,常温辊压可满足极片的制备要求。

32.由第一压辊组执行的第一次辊压和由第二压辊组执行的第二次辊压均采用常温辊压能大大降低成本。

33.如选用加热辊压,如图4和图5所示,第二压辊11、第二压辊12采用内部有液压油流道22的压辊,通入导热油执行加热辊压。热压有以下好处:去除极片的里面的水分,减少极片的内应力,因为在分切或模切时,减少极片的内应力的释放影响的不良;减少极片的在轧制后的材料反弹;降低电池极片的变形抗力,有利于提高活性物质的吸液量;由于极片在加热过程中材料处于熔融状态,热轧可以增加活性物质与流体之间的粘合力少电池在充放电循环过程中掉粉情况的发生,提高电池的循环寿命。

34.本干法制片设备适应正极片和负极片制备,更换原料粉体与箔材13,调整合适辊压厚度即可完成切换。

35.进一步地,膜放卷与第一压辊组之间设置有第一过辊,第一膜材经过第一过辊后进入第一压辊组,第一压辊组与膜收卷之间设置有第二过辊,第一极片15与第一膜材一同经过第二过辊,膜收卷与第二压辊组之间设置有第三过辊,第一极片15经过第三过辊后进入第二压辊组。第一过辊、第二过辊和第三过辊是从动过辊,两端用轴承固定。第一过辊、第二过辊和第三过辊起到的作用是辅助基材(第一膜材和第一极片15)运动、特定位置基材方向的引导。

36.进一步地,还包括进料组件,进料组件包括若干原料桶、吸料枪1、计量发送罐2、搅拌桨3和送料螺杆4,其中,原料桶中存放有原料,每个原料桶配有一个吸料枪1,吸料枪1将原料依次从若干原料桶中添加到计量发送罐2中,计量发送罐2连接有称重模块5,称重模块5对计量发送罐2进行增重计量,计量发送罐2内设置有搅拌桨3,搅拌桨3由伺服电机驱动对计量发送罐2中的原料进行干混,计量发送罐2的出口设置有送料螺杆4,混合后的原料送料螺杆4匀速送入至投料仓中。优选地,原料桶设置有三个,吸料枪1设置有三个,三个原料桶分别盛放活性材料、导电剂和粘结剂;优选地,进料组件还包括真空发生器17,真空发生器17与计量发送罐2连通,真空发生器17为计量发送罐2提供负压。

37.通过吸料枪1将原料粉料从原料桶依次添加到计量发送罐2中形成混合粉料,称重模块5通过增重计量的方式,保证每种原料能够按照配方精准加料。原料粉料计量完毕之后,伺服电机驱动搅拌桨3对粉体进行干混(20-60min,根据工艺确定),使原料粉体材料均匀混合,混合后的原料粉体材料通过送料螺杆4匀速送入第一投料仓7中,避免异物进入混

合粉料影响电池安全也能避免粉料扬尘影响加料精度;同时控制送料螺杆4的加料速度以控制极片的面密度。

38.优选地,第一压辊组包括两个第一压辊,两个第一压辊均为凹版辊,第一压辊上具有环形凹陷区,环形凹陷区位于第一压辊的中段。混合粉料经过第一投料仓7进入第一压辊8与第一压辊9之间。如图3所示,第一压辊8、第一压辊9为凹版辊,凹陷区宽度为产出极片宽度,环形的中心凹陷区为极片成型区,便于混合粉料成型,第一压辊8、第一压辊9使用快拆结构,便于切换,对应产出不同宽度的电池极片。

39.优选地,其中一个第一压辊8的位置固定,另一个第一压辊9能够在水平方向上移动,另一个第一压辊9的移动通过伺服电机19驱动液压缸18实现;单层电池极片的厚度在50μm-120μm之间。

40.优选地,第二压辊组包括两个第二压辊,其中一个第二压辊11的位置固定,另一个第二压辊12能够在竖直方向上移动,另一个第二压辊12的移动通过伺服电机19驱动液压缸21实现。

41.优选地,还包括第二投料仓、第二膜放卷、第三压辊组和第二膜收卷,其中,第二极片16的原料由第二投料仓进入第三压辊组,第二膜材由第二膜放卷输出至第三压辊组,第二极片16的原料由第三压辊组碾压成型形成第二极片16并附着在第二膜材上,第二膜收卷位于第三压辊组的下游,第二膜收卷回收第一膜材,与第二膜材剥离后的第二极片16与箔材13同时输送至第二压辊组,第一极片15、第二极片16与箔材13经过第二压辊组碾压后形成双层电池极片;优选地,由一组进料组件将第二极片16的原料送入至第二投料仓中;双层电池极片的厚度在90μm-250μm之间。

42.优选地,第二膜放卷与第三压辊组之间设置有第四过辊,第二膜材经过第四过辊后进入第三压辊组,第三压辊组与第二膜收卷之间设置有第五过辊,第二极片16与第二膜材一同经过第五过辊,第二膜收卷与第二压辊组之间设置有第六过辊,第二极片16经过第六过辊后进入第二压辊组。第四过辊、第五过辊和第六过辊是从动过辊,两端用轴承固定。第四过辊、第五过辊和第六过辊起到的作用是辅助基材(第二膜材和第二极片16)运动、特定位置基材方向的引导。第三压辊组包括两个第三压辊,两个第三压辊均为凹版辊,第三压辊上具有环形凹陷区,环形凹陷区位于第三压辊的中段。优选地,由第三压辊组执行的辊压为常温辊压。由第三压辊组执行的第一次辊压只能采用常温辊压不能采用加热辊压,膜材加热会熔融变形。

43.优选地,第一膜材的材料为pet或者pe,第二膜材的材料为pet或者pe,第一膜材的宽度为单层电池极片的130%~150%,第二膜材的宽度为双层电池极片的130%~150%,膜材比极片宽30%~50%是为了避免辊压时膜区宽度超出膜材边绦,出现掉料、脱落等情况。如果膜材比极片超出太多会导致浪费材料,超出30%~50%是比较合理的。箔材13为正极铝箔,正极铝箔的厚度为10μm~13μm,箔材13为负极铜箔,负极铜箔的厚度为4.5μm~8μm,第二压辊组的下游设置有收卷,收卷用于将单层电池极片或者双层电池极片卷料。

44.第一压辊8位置固定,第一压辊9通过伺服电机19驱动液压缸18水平方向移动,控制第一极片15的厚度(50-120μm之间),使混合粉料碾压成型并附着在第一膜材上,随第一膜材走带到第一膜收卷10处,第一膜材开始剥离,第一极片15通过第三过辊继续前进。第一极片15同箔材13(正极铝箔,10~13μm;负极铜箔,4.5~8μm)和第二极片16一起走带进入第

二压辊11和第二压辊12之间进行碾压(第二极片16的制备方法与第一极片15的制备方法一致),伺服电机20驱动液压缸21推动第二压辊12上下移动,改变第二压辊12和第二压辊11之间的间隙(90-250μm)来控制合成后双层电池极片的厚度,双层电池极片经过碾压后,达到预定厚度,并送至收卷14完成卷料,双层电池极片制备完成。

45.优选地,原料为粉体材料,原料包括活性材料、导电剂和粘结剂。其中,活性材料为过渡金属氧化物型正极材料、聚合物正极材料、聚阴离子型正极材料或碳负极材料、锡基负极材料、含锂过渡金属氮化物负极材料、合金类负极材料和纳米级负极材料中的一种或者多种的混合物;导电剂为乙炔黑、碳纤维、碳纳米管、科琴黑、导电石墨、石墨烯和活性炭中的一种或者多种的混合物;粘结剂为羧甲基纤维素钠、丁苯橡胶、聚偏氟乙烯、聚四氟乙烯、聚丙烯酸、聚丙烯腈、海藻酸钠、聚乙烯醇、聚丙烯酸丁酯和聚环氧乙烷中的一种或者多种的混合物。制备正极极片时,活性材料为磷酸亚铁锂材料、导电剂为碳纳米管和导电炭黑,粘结剂为聚偏氟乙烯和聚丙烯酸,按重量计、活性材料∶导电剂∶粘结剂=96∶1.5∶2.5。制备负极极片时,活性材料为磷石墨材料,导电剂为石墨烯和导电炭黑,粘结剂为羧甲基纤维素钠、丁苯橡胶和聚丙烯腈,按重量计、活性材料∶导电剂∶粘结剂=96.5∶2∶1.5。

46.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:,通过改善制片的设备和方法,降低了制片设备成本,简化工艺、减少材料损耗、降低能耗、不使用溶剂,避免溶剂残留对电池性能造成的不利影响。

47.以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1