一种微球面电气接线板和连接方法与流程

1.本发明涉及电力接线板连接技术领域,尤其涉及一种微球面电气接线板和连接方法。

背景技术:

2.变电站内一次设备(如变压器、断路器、隔离开关及互感器等)的接线端子(如图1)、设备线夹连接设备的一端(如图2)均可称为电气接线板。设备与设备、设备与线夹之间通过彼此的接线板相连接,形成变电站内电气一次系统。

3.目前接线板之间的连接形式均为螺栓紧固连接,即在两接线板上按照同样的孔距、同样的孔径开设一定数量的通孔,孔数常见的有2孔、4孔、9孔和12孔,孔距有40mm

×

40mm、50mm

×

50mm、60mm

×

60mm等规格。之后将两接线板重叠放置,螺栓穿过上、下接线板的通孔,紧固螺栓后,两个接线板在螺栓的紧固压力下实现接触面间的可靠电气连接(如图3)。

4.现有电气接线板及螺栓连接方法存在以下问题:

5.1)接线板中间需要开设螺孔。采用钻床钻孔容易导致孔边缘存在毛刺,采用冲床冲孔容易导致孔周边整体形变,毛刺与形变均会造成搭接面接触不良,导致接触电阻过大出现发热缺陷;

6.2)搭接面边缘存在缝隙,长期运行中雨水、空气会沿缝隙渗透进搭接面内部,造成接触面氧化锈蚀发热,发热进一步加剧氧化速度,形成恶性循环;

7.3)接线板中间开设螺孔后,实际接触面积应为接线板表面积减去通孔所占面积,造成接线板实际有效接触面积减小,降低载流量,负荷较大时易出现发热情况。

技术实现要素:

8.为克服上述缺陷,本发明的目的在于提供一种微球面电气接线板和连接方法,综合解决电气接线板打孔后存在毛刺及形变、有效接触面积减小、接触面氧化锈蚀的问题,从根本上提高电气接线板连接的标准化、规范化程度,有效降低接触面发热缺陷的发生概率。

9.为实现上述目的,本发明采用如下技术方案:

10.一种微球面电气接线板,包括微球面电气接线板主体、密封圈和连接装置,所述微球面电气接线板主体的顶部设置有多个均匀间隔分布的凸球面体和凹球面槽;所述微球面电气接线板主体的顶部设置有密封圈槽,所述密封圈槽的开槽方向与所述微球面电气接线板主体的顶面垂直,所述密封圈槽首尾闭环,所述凸球面体和所述凹球面槽位于所述密封圈槽的中间部分;所述密封圈的形状和大小与所述密封圈槽对应;所述连接装置包括u型抱箍、紧固板、垫片和螺帽;所述u型抱箍的两侧竖直方向端部设置为螺杆结构,两个所述螺杆结构之间的距离与所述微球面电气接线板主体的长度或宽度一致;所述紧固板截面为矩形,两端各设置一个通孔,所述通孔的大小与所述螺杆结构对应,孔距与两个所述螺杆结构中心距一致;所述垫片和所述螺帽用于与穿过所述通孔的所述螺杆结构配合螺纹连接固

定。

11.可选的,所述微球面电气接线板主体的材质采用铜或铝;所述微球面电气接线板主体、所述密封圈槽和所述密封圈的形状均为矩形;每行中的所述凸球面体及所述凹球面槽从左到右依次排布;每列中的所述凸球面体及所述凹球面槽从上到下依次排布,形成球面矩阵。

12.可选的,所述密封圈采用耐腐蚀和耐老化硅橡胶材质,横截面为规则圆形,直径略小于所述密封圈槽的宽度。

13.可选的,所述u型抱箍的上部水平方向截面为矩形,所述u型抱箍的两侧竖直方向截面为圆形,所述u型抱箍的上部内侧中间位置设置若干凸出的第一支撑台;所述紧固板的中间位置设置若干凸出的第二支撑台;所述第一支撑台和所述第二支撑台的形状为圆柱体或半球体。

14.可选的,所述连接装置至少使用两套。

15.本发明还公开了一种微球面电气接线板的连接方法,包括步骤:

16.在上、下两个微球面电气接线板主体的密封圈槽内涂抹密封胶,将密封圈放入下部的微球面电气接线板主体的密封圈槽内;

17.将上、下两个微球面电气接线板主体的凸球面体和凹球面槽面面对接,轻微晃动使两接线板主体的凸球面和凹球面之间可靠接触;

18.将两个对接好的微球面电气接线板主体置入一个u型抱箍内,将紧固板与u型抱箍连接,再依次安装u型抱箍两侧的垫片和螺帽,徒手均匀紧固两侧螺帽至有阻力时停止;

19.依次安装若干连接装置,确保上、下接线板主体各个位置受力均匀;

20.根据螺栓大小,使用力矩扳手将各个螺帽有序紧固,完成连接。

21.本发明的积极有益效果:

22.1)本发明使用时不需要打孔,接触面无毛刺、无变形,避免毛刺、形变导致接触电阻过大出现发热缺陷。

23.2)在长宽相同、体积相同情况下,本发明比传统电气接线板的有效电气接触面积提升将近80%。

24.3)在电气接触面积相同的情况下,本发明体积仅为传统电气接线板体积的0.56倍,节约将近50%的有色金属消耗。

25.4)因本发明不需打孔,避免了打孔造成的接线板有效接触面积损失和实际载流量降低,避免了打孔时造成的有色金属损耗。

26.5)本发明搭接面边缘无缝隙,避免了长期运行中雨水、空气渗透到搭接面内部,造成接触面氧化锈蚀发热的严重缺陷;

27.6)本发明另一侧搭接面为平面,可与现有电气接线板完美结合使用,兼容性好。

附图说明

28.图1是示例性的断路器和一次设备接线板的结构示意图;

29.图2是示例性的设备线夹接线板的结构示意图;

30.图3是示例性设备线夹接线板的螺栓紧固连接结构示意图;

31.图4是本发明的实施例1提供的微球面电气接线板主体的俯视结构示意图;

32.图5是本发明的实施例1提供的微球面电气接线板主体的左视结构示意图;

33.图6是本发明的实施例1提供的微球面电气接线板主体的主视结构示意图;

34.图7是本发明实施例1提供的一种密封圈的结构示意图;

35.图8是本发明实施例1提供的一种连接装置的结构示意图;

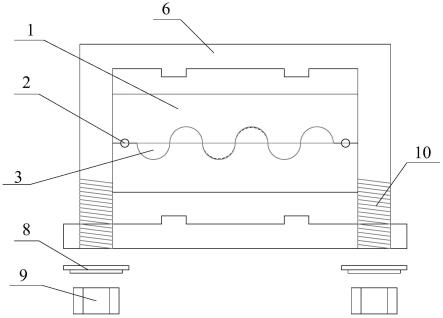

36.图9是本发明实施例1提供的一种连接装置与两个微球面电气接线板主体配合的结构示意图;

37.图10是本发明的实施例1提供的一种连接装置固定两个配合的微球面电气接线板主体的结构示意图;

38.图11是本发明的实施例1提供的一种使用两套连接装置固定微球面电气接线板主体的结构示意图。

39.1、微球面电气接线板主体;2、密封圈;3、凸球面体;4、凹球面槽;5、密封圈槽;6、u型抱箍;7、紧固板;8、垫片;9、螺帽;10、螺杆结构;11、通孔;12、第一支撑台;13、第二支撑台。

具体实施方式

40.下面结合一些具体实施方式,对本发明做进一步说明。

41.实施例1

42.如图4至图11所示,一种微球面电气接线板,包括微球面电气接线板主体1、密封圈2和连接装置,所述微球面电气接线板主体1的顶部设置有多个均匀间隔分布的凸球面体3和凹球面槽4;所述微球面电气接线板主体1的顶部设置有密封圈槽5,所述密封圈槽5的开槽方向与所述微球面电气接线板主体1的顶面垂直,所述密封圈槽5首尾闭环,所述凸球面体3和所述凹球面槽4位于所述密封圈槽5的中间部分;所述密封圈2的形状和大小与所述密封圈槽5对应;所述连接装置包括u型抱箍6、紧固板7、垫片8和螺帽9;所述u型抱箍6的两侧竖直方向端部设置为螺杆结构10,两个所述螺杆结构10之间的距离与所述微球面电气接线板主体1的长度或宽度一致;所述紧固板7截面为矩形,两端各设置一个通孔11,所述通孔11的大小与所述螺杆结构10对应,孔距与两个所述螺杆结构10中心距一致;所述垫片8和所述螺帽9用于与穿过所述通孔11的所述螺杆结构10配合螺纹连接固定。

43.如图4至图6所示,为微球面电气接线板结构,在安装时,每两个微球面电气接线板主体1对应互相配合,其中一个微球面电气接线板主体1的凸球面体3与另一个微球面电气接线板主体1的凹球面槽4贴合,凹球面槽4与另一个微球面电气接线板主体1的凸球面体3贴合,大幅增加了接线板表面积,再通过u型抱箍6和紧固板7将两个微球面电气接线板主体1夹在中间定位,u型抱箍6两侧的螺杆结构10穿过紧固板7上的通孔11,再通过垫片8和螺帽9与螺杆结构10配合限位,防止微球面电气接线板主体1松动。能够综合解决电气接线板打孔后存在毛刺及形变、有效接触面积减小和接触面氧化锈蚀等问题,从根本上提高电气接线板连接的标准化和规范化程度,有效降低接触面发热缺陷的发生概率。

44.下面对传统电气接线板与本技术微球面电气接线板的表面积进行对比论证。假设接线板长度、宽度分别为2ml、2nl(m和n均为正整数,l为单位长度),则传统电气接线板表面积(不考虑连接通孔11所占面积)为

45.s1=2ml*2nl=4mnl2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

46.对于微球面电气接线板,假设微球面直径为2l,则微球面为m行、n列,总数量为

47.n=mn

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

48.微球面中凸球面、凹球面表面积相同,其表面积为

[0049][0050]

边长为的正方形面积单元中,微球面底面所占面积为

[0051]

s2=πl2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0052]

正方形面积单元中,微球面底面区域之外剩余面积为

[0053]

s3=2l*2l-s2=4l

2-πl2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0054]

结合式(3)、式(4)、式(5),边长为2l的正方形面积单元中,实际表面积为

[0055]

s=s1+s3=4l2+πl2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0056]

结合式(2)、式(6),整个电气接线板表面积为

[0057]

s2=n*s=mnl2(4+π)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0058]

微球面电气接线板与传统电气接线板的表面积比值为

[0059][0060]

传统电气接线板与微球面电气接线板的表面积比值为

[0061][0062]

由式(8)可见,长宽相同、体积相同的情况下,微球面电气接线板表面积约为传统电气接线板的1.8倍(不考虑传统电气接线板连接通孔11所占面积),提升将近80%有效电气接触面积。

[0063]

由式(9)可见,在电气接触面积相同的情况下,微球面电气接线板体积仅为传统电气接线板体积的0.56倍(厚度相同且均匀情况下,两物体的体积比等于面积比,此比值不考虑传统电气接线板连接通孔11所占面积),节约将近50%的有色金属消耗。

[0064]

具体的,所述微球面电气接线板主体1的材质采用铜或铝;参考图7,所述微球面电气接线板主体1、所述密封圈槽5和所述密封圈2的形状均为矩形;每行中的所述凸球面体3及所述凹球面槽4从左到右依次排布;每列中的所述凸球面体3及所述凹球面槽4从上到下依次排布,形成球面矩阵。所述密封圈2采用耐腐蚀和耐老化硅橡胶材质,横截面为规则圆形,直径略小于所述密封圈槽5的宽度。矩形密封圈2的结构设计,可使安装后的接线板内部接触面之间保持近似真空状态,外部空气、水分不能进入,保障接触面不锈蚀、不脏污。

[0065]

参考图8至图10,所述u型抱箍6的上部水平方向截面为矩形,所述u型抱箍6的两侧竖直方向截面为圆形,所述u型抱箍6的上部内侧中间位置设置若干凸出的第一支撑台12;所述紧固板7的中间位置设置若干凸出的第二支撑台13;所述第一支撑台12和所述第二支撑台13的形状为圆柱体或半球体。可使上、下接线板主体各个位置所受压力均匀,避免局部压力过大变形,导致搭接面接触不良。参考图11,连接装置至少使用两套。进一步确保上、下接线板主体各个位置受力均匀。

[0066]

实施例2

[0067]

一种微球面电气接线板的连接方法,包括步骤:

[0068]

s1、在上、下两个微球面电气接线板主体的密封圈槽内涂抹密封胶,将密封圈放入下部的微球面电气接线板主体的密封圈槽内;

[0069]

s2、将上、下两个微球面电气接线板主体的凸球面体和凹球面槽面面对接,轻微晃动使两接线板主体的凸球面和凹球面之间可靠接触;

[0070]

s3、将两个对接好的微球面电气接线板主体置入一个u型抱箍内,将紧固板与u型抱箍连接,再依次安装u型抱箍两侧的垫片和螺帽,徒手均匀紧固两侧螺帽至有阻力时停止,此时u型抱箍与紧固板的施力点均已与两块接线板的上、下表面相接处;

[0071]

s4、依次安装若干连接装置,确保上、下接线板主体各个位置受力均匀;

[0072]

s5、根据螺栓大小,使用力矩扳手将各个螺帽有序紧固,完成连接。

[0073]

与现有技术相比,本发明具有以下突出优点:

[0074]

1)本发明使用时不需要打孔,接触面无毛刺、无变形,避免毛刺、形变导致接触电阻过大出现发热缺陷。

[0075]

2)在长宽相同、体积相同情况下,本发明比传统电气接线板的有效电气接触面积提升将近80%。

[0076]

3)在电气接触面积相同的情况下,本发明体积仅为传统电气接线板体积的0.56倍,节约将近50%的有色金属消耗。

[0077]

4)因本发明不需打孔,避免了打孔造成的接线板有效接触面积损失和实际载流量降低,避免了打孔时造成的有色金属损耗。

[0078]

5)本发明搭接面边缘无缝隙,避免了长期运行中雨水、空气渗透到搭接面内部,造成接触面氧化锈蚀发热的严重缺陷;

[0079]

6)本发明另一侧搭接面为平面,可与现有电气接线板完美结合使用,兼容性好。

[0080]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1