一种表面包覆改性的锂镧锆基固体电解质材料及其制备方法和应用与流程

1.本发明属于电解质材料技术领域,尤其涉及一种表面包覆改性的锂镧锆基固体电解质材料及其制备方法和应用。

背景技术:

2.采用固态电解质替代传统易燃的有机液态电解质被认为是解决锂电池安全问题的必经之路。氧化物电解质,尤其是石榴石型的锂镧锆基氧化物电解质(llzo),具备电导率较高、制备工艺简单、价格相对便宜等优势,是目前研究较多的固态电解质,然而锂镧锆基固态电解质表面往往存在高残碱和对空气界面不稳定的问题,影响了材料的实际应用。

3.目前针对锂镧锆基固态电解质表面不稳定的改进技术手段主要是采用包覆法:在llzo表面包覆一层不与二氧化碳反应的惰性物质,如al2o3、tio2等,这些不具备锂离子传导能力的材料包覆后会降低电导率。另外,还有包覆方法是在llzo电解质表面原位合成一些快离子导体,既能起到包覆的效果也能促进界面锂离子传导。尽管如此,包覆方法多采用化学气相沉积法、溶胶凝胶法等,难以实现大规模工业化应用。

4.因此,如何通过对llzo表面包覆改性,既能不影响锂离子界面传导又能提升颗粒界面对空气的稳定性,同时可以很容易地放大便于工业化应用,是本领域亟待解决的问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种表面包覆改性的锂镧锆基固体电解质材料及其制备方法和应用,本发明提供了一种简单易于工业化放大的干法高温固相包覆技术对锂镧锆氧(llzo)基固态电解质颗粒表面进行改性,能够解决目前llzo基固态电解质表面高残碱和在空气中不稳定易生成碳酸锂的问题,同时可以显著提升界面锂离子传导能力。

6.本发明提供了一种表面包覆改性的锂镧锆基固体电解质材料,包括:

7.内核,所述内核包括llzo基固态电解质;

8.包覆在所述内核表面的包覆层,所述包覆层包括:含锂的非氧化物;

9.所述表面包覆改性的锂镧锆基固体电解质材料的残碱含量为100~10000ppm。

10.优选的,所述llzo基固态电解质的粒度为50纳米~200微米。

11.优选的,所述llzo基固态电解质选自无掺杂的llzo电解质和掺杂的llzo电解质中的一种或几种;

12.所述无掺杂的llzo电解质的化学式为:li7la3zr2o

12

;

13.所述掺杂的llzo电解质中的掺杂元素选自ta、ca、al、ba、w、mo、nb、sr、ce、mg、ga、ti、y、v和si中的一种或几种。

14.优选的,所述含锂的非氧化物的粒度为1纳米~50微米。

15.优选的,所述含锂的非氧化物选自libo2、li2b4o7、li2moo4、li3po4〃12moo3、li3[p(w3o

10

)]4和li2wo4中的一种或几种。

[0016]

本发明提供了一种表面包覆改性的锂镧锆基固体电解质材料的制备方法,包括:

[0017]

将llzo基固态电解质和固体酸混合,得到混合物;

[0018]

将所述混合物进行热处理,得到表面包覆改性的锂镧锆基固体电解质材料。

[0019]

优选的,所述固体酸选自硼酸、钼酸、磷钼酸、磷钨酸和钨酸中的一种或几种。

[0020]

优选的,所述固体酸中氢离子的摩尔数为llzo基固态电解质中氢氧根的摩尔数的30~300%。

[0021]

优选的,所述热处理的温度为80~650℃,时间为1~20h。

[0022]

本发明提供了一种锂电池,包括:上述技术方案所述的表面包覆改性的锂镧锆基固体电解质材料,或上述技术方案所述的方法制备得到的表面包覆改性的锂镧锆基固体电解质材料。

[0023]

本发明提供的表面包覆改性的llzo基固态电解质具有对空气稳定的性质,可以避免原本llzo基固态电解质颗粒表面与空气中的二氧化碳和水接触反应生成碳酸锂惰性层的副反应。本发明提供的包覆改性的llzo固态电解质,包覆层为一些含锂的快离子导体化合物,例如偏硼酸锂、焦硼酸锂、钼酸锂等,可以提升颗粒界面间的锂离子传导能力,进而有效地提升llzo基电解质的整体锂离子电导率。本发明充分利用llzo基固态电解质颗粒表面原本残留的氢氧化锂进行酸碱中和的包覆反应,可以有效的消耗掉表面的残碱,避免llzo材料使用在固态电池中时,表面高残碱导致聚合物(粘结剂)凝胶化和变色以及匀浆困难等问题。尤其是与现有技术相比,本发明采用三元正极材料包覆改性技术中常用的材料和成熟工艺,技术上十分简单可行,方便工业化放大,具备很强的实用价值。

附图说明

[0024]

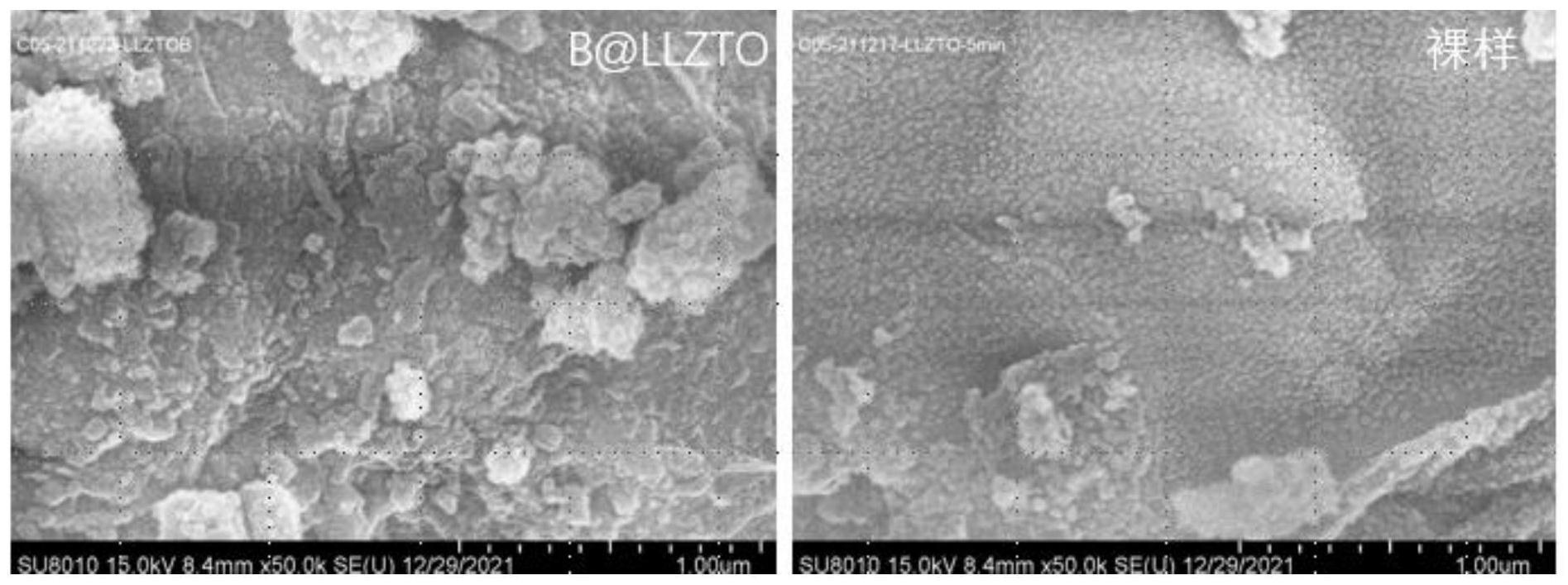

图1为本发明实施例1制备的表面包覆改性的固体电解质的扫描电镜图片;

[0025]

图2为本发明实施例2制备的表面包覆改性的固体电解质的扫描电镜图片;

[0026]

图3为本发明实施例2制备的表面包覆改性的固体电解质的x射线能谱分析图;

[0027]

图4为本发明实施例2制备的表面包覆改性的固体电解质的xrd图。

具体实施方式

[0028]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0029]

本发明提供了一种表面包覆改性的锂镧锆基固体电解质材料,包括:

[0030]

内核,所述内核包括llzo基固态电解质;

[0031]

包覆在所述内核表面的包覆层,所述包覆层包括:含锂的非氧化物;

[0032]

所述表面包覆改性的锂镧锆基固体电解质材料的残碱含量为100~10000ppm。

[0033]

在潮湿空气中10天,本发明提供的表面包覆改性的锂镧锆基固体电解质材料的电导率比表面未包覆的锂镧锆基固体电解质材料提高30%以上;在潮湿空气中20天,本发明提供的表面包覆改性的锂镧锆基固体电解质材料的电导率比表面未包覆的锂镧锆基固体电解质材料提高50%以上;在潮湿空气中30天,本发明提供的表面包覆改性的锂镧锆基固

体电解质材料的电导率比表面未包覆的锂镧锆基固体电解质材料提高80%以上。

[0034]

在本发明中,所述表面包覆改性的锂镧锆基固体电解质材料可以为llzo基固态电解质粉末或电解质片。

[0035]

在本发明中,所述llzo基固态电解质的粒度优选为50纳米~200微米,更优选为50纳米~150微米,更优选为50纳米~100微米,更优选为50纳米~50微米,更优选为50纳米~10微米,最优选为50纳米~2微米。

[0036]

在本发明中,所述llzo基固态电解质可以为无掺杂的llzo电解质和掺杂的llzo电解质中的一种或几种。

[0037]

在本发明中,所述无掺杂的llzo电解质的化学式优选为:li7la3zr2o

12

。

[0038]

在本发明中,所述掺杂的llzo电解质中的掺杂元素优选选自ta、ca、al、ba、w、mo、nb、sr、ce、mg、ga、ti、y、v和si中的一种或几种,更优选选自ta、al、nb和mg中的一种或几种。

[0039]

在本发明中,所述llzo基固态电解质的成分更优选为:li

6.5

la3zr

1.5

ta

0.5o12

。

[0040]

本发明对所述llzo基固态电解质的来源没有特殊的限制,采用本领域熟知的方法进行制备得到即可,如采用高温固相合成法制备得到,优选包括:

[0041]

将含锂化合物、含镧化合物、含锆化合物和含钽化合物混合,得到混合物;

[0042]

将所述混合物依次进行一次烧结和二次烧结,得到包覆改性的锂镧锆基llzto固态电解质。

[0043]

在本发明中,所述含锂化合物优选为一水氢氧化锂;所述含镧化合物优选选自氢氧化镧或氧化镧;所述含锆化合物优选为二氧化锆;所述含钽化合物优选为五氧化二钽。

[0044]

在本发明中,所述含锂化合物、含镧化合物、含锆化合物和含钽化合物的用量优选按照预获得的成分的化学计量比进行配置,其中含锂化合物优选按照过量10~15%进行配置,更优选为12~13%。

[0045]

在本发明中,所述混合的方法优选包括球磨和横滚。

[0046]

在本发明中,所述烧结优选在刚玉的匣钵中进行烧结。

[0047]

在本发明中,所述一次烧结的温度优选为850~950℃,更优选为880~920℃,最优选为900℃;所述一次烧结的时间优选为10~12小时,更优选为11小时。在本发明中,所述二次烧结的温度优选为1050~1200℃,更优选为1100~1150℃,最优选为1120~1130℃;所述二次烧结的时间优选为3~5小时,更优选为4小时。在本发明中,所述一次烧结和二次烧结的升温速率独立的优选为2~4℃/min,更优选为3℃/min。

[0048]

在本发明中,所述含锂的非氧化物的粒度优选为1纳米~50微米,更优选为1纳米~10微米,更优选为1纳米~3微米,最优选为1纳米~1微米。

[0049]

在本发明中,所述含锂的非氧化物优选选自libo2、li2b4o7、li2moo4、li3po4〃12moo3、li3[p(w3o

10

)]4和li2wo4中的一种或几种。

[0050]

在本发明中,所述包覆层可以为连续包覆层、非连续包覆层、颗粒包覆层和岛状包覆中的一种或几种。

[0051]

本发明提供的表面包覆改性的llzo基固态电解质具有对空气相对稳定的性质;同时llzo颗粒界面之间由一层含锂的快离子导体覆盖,利于提升界面锂离子的传导能力;同时llzo颗粒表面残碱得以降低,利于其在固态电池中的应用;同时基于三元正极包覆技术的工艺方法十分简单,容易实现规模化应用。

[0052]

本发明提供了一种表面包覆改性的锂镧锆基固体电解质材料的制备方法,包括:

[0053]

将llzo基固态电解质和固体酸混合,得到混合物;

[0054]

将所述混合物进行热处理,得到表面包覆改性的锂镧锆基固体电解质材料。

[0055]

在本发明中,所述包覆层是利用llzo颗粒表面的残碱lioh与对应的固体酸发生原位的中和反应来实现包覆的。

[0056]

在本发明中,所述llzo基固态电解质优选为llzo基固态电解质粉末;优选对所述llzo基固态电解质表面的lioh含量进行检测,优选采用自动电位滴定仪测试其表面的残碱oh-。

[0057]

在本发明中,所述固体酸优选为固体酸颗粒;所述固体酸优选选自硼酸、钼酸、磷钼酸、磷钨酸和钨酸中的一种或几种。

[0058]

在本发明中,所述固体酸中能电离出来的氢离子的摩尔数优选为llzo基固态电解质中氢氧根的摩尔数的30~300%,更优选为70~150%,最优选为80~100%;本发明中根据测得的llzo基固态电解质表面的lioh含量,依照酸碱中和的原则,按上述比例混合相应的固体酸物质。

[0059]

在本发明中,所述混合优选为机械球磨、高混机混合和犁刀混合中的一种或几种。

[0060]

在本发明中,所述机械球磨优选为干磨,不添加任何液体溶剂,球磨珠优选为氧化锆材质,球料比优选为(6~1):1,更优选为(2~4):1,最优选为2:1;球磨温度优选低于80℃;球磨转速优选为200~2000转/分钟,更优选为500~1500转/分钟,更优选为500~1000转/分钟,最优选为500~600转/分钟;球磨时间优选为3~18h,更优选为5~15小时,更优选为8~12小时,最优选为10~12小时。

[0061]

在本发明中,所述高混机混合的主轴转速优选为600~1500转/分钟,更优选为800~1200转/分钟,更优选为900~1000转/分钟,最优选为950转/分钟;混合时间优选为10~60分钟,更优选为20~50分钟,最优选为40~50分钟。

[0062]

在本发明中,优选将所述混合物装入匣钵中置于窑炉内进行热处理;所述热处理的温度优选为80~650℃,更优选为100~600℃,更优选为250~600℃,最优选为300~400℃;所述热处理的时间优选为1~20h,更优选为2~15h,更优选为2~12h,最优选为2~5h。

[0063]

在本发明中,所述热处理过程中优选通入气体,以带走反应产生的水蒸气等气体,所述通入的气体优选为空气。

[0064]

在本发明中,所述热处理后得到包覆层中形成的包覆剂为常见的三元正极材料的包覆剂,根据所采用的固体酸的成分不同,包覆剂的成分可以为偏硼酸锂、焦硼酸锂、钼酸锂等。

[0065]

本发明提供了一种锂电池,包括:上述技术方案所述的表面包覆改性的锂镧锆基固体电解质材料,或上述技术方案所述的方法制备得到的表面包覆改性的锂镧锆基固体电解质材料。

[0066]

本发明提供的表面包覆改性的llzo基固态电解质具有对空气稳定的性质,可以避免原本llzo基固态电解质颗粒表面与空气中的二氧化碳和水接触反应生成碳酸锂惰性层的副反应。本发明提供的包覆改性的llzo固态电解质,包覆层为一些含锂的快离子导体化合物,例如偏硼酸锂、焦硼酸锂、钼酸锂等,可以提升颗粒界面间的锂离子传导能力,进而有效地提升llzo基电解质的整体锂离子电导率。本发明充分利用llzo基固态电解质颗粒表面

原本残留的氢氧化锂进行酸碱中和的包覆反应,可以有效的消耗掉表面的残碱,避免llzo材料使用在固态电池中时,表面高残碱导致聚合物(粘结剂)凝胶化和变色以及匀浆困难等问题。尤其是与现有技术相比,本发明采用三元正极材料包覆改性技术中常用的材料和成熟工艺,技术上十分简单可行,方便工业化放大,具备很强的实用价值。

[0067]

本发明以下实施例所用llzto固体电解质为通过自主高温固相法合成制备得到的,具体方法为:

[0068]

按照化学计量比称取一水氢氧化锂、氢氧化镧、二氧化锆、五氧化二钽进行球磨+横滚将物料混合均匀,一水氢氧化锂过量12%;

[0069]

将得到的混合物在刚玉材质的匣钵中进行两次烧结,一次烧结温度为900℃,时间为11小时;二次烧结温度为1150℃,时间为4小时;一次烧结和二次烧结的升温速率为3℃/min,得到包覆改性的锂镧锆基llzto固态电解质的基体材料。

[0070]

实施例1

[0071]

称取50g llzto(li

6.5

la3zr

1.5

ta

0.5o12

)电解质粉末,使用自动电位滴定仪测得其表面的残碱oh-约为25000ppm左右,以100%酸碱中和的化学计量,计算需要加入硼酸的量为4.56g。

[0072]

将50gllzto粉末与4.56g硼酸粉末混合,以球磨比2:1加入球磨珠,球磨转速为500转/分钟,球磨时间为10小时,得到混合物。

[0073]

将所述混合物退火处理,温度为300℃、时间为5小时,气氛为空气,得到包覆的固态电解质。

[0074]

采用xrd、eds、sem、电位滴定残碱等方法对包覆改性后的llzto固态电解质进行表征,电镜(sem)结果显示出明显的岛状的均匀包覆效果,结合残碱测试结果,可以认为改性后的llzto固态电解质获得了均匀的岛状核壳包覆层结构。xrd的检测结果显示,本发明实施例1制备的固体电解质的内核成分为锂镧锆基llzto固态电解质,包覆在内核表面的包覆层主要成分为非晶相的libo2。

[0075]

本发明实施例1制备得到的llzto@libo2固态电解质形貌如图1所示,可以看出,相比较原始裸样,llzto@libo2表面变得更加粗糙,具有明显的岛状包覆结构。

[0076]

比较例1

[0077]

称取54.56gllzto电解质进行球磨混料:以球料比为2∶1加入球磨珠,球磨转速为500转/分钟,球磨时间为10小时。

[0078]

将得到的混料进行退火处理,温度为300℃、时间为5小时,气氛为空气,得到电解质产品。

[0079]

将实施例1和比较例1制备得到的电解质产品,同时置于潮湿的空气中1个月;然后采用热压烧结法制备电解质片,将电解质装入模具中,先用压片机压实成片,然后在空气气氛下烧结处理,温度1050℃、时间为3h;待烧结完成后,将得到的电解质片切削打磨成直径10mm、厚度1mm的圆片;利用磁控溅射技术将llzto电解质片两边镀金属银电极,测试其残碱含量和电导率,残碱含量采用自动电位滴定仪进行测定。电导率的检测方法为:将上面得到的llzto陶瓷圆片接入电化学工作站进行阻抗测试,得到的阻抗值r,带入公式:ρ=rs/l,其中,s为圆片的面积,l为圆片的厚度。

[0080]

检测结果如下:

[0081]

样品残碱oh-1

(ppm)10天(s

·

cm-1

)20天(s

·

cm-1

)30天(s

·

cm-1

)实施例18347.98

×

10-4

7.73

×

10-4

7.45

×

10-4

比较例1245324.38

×

10-4

2.18

×

10-4

0.994

×

10-4

[0082]

llzto@libo2实施例1制备的电解质的电导率分别为7.98

×

10-4

scm-1

、7.73

×

10-4

scm-1

、7.45

×

10-4

scm-1

;明显优于比较例1,说明表面包覆改性的llzto电解质对空气具有更好的稳定性;同时包覆后的残碱测试结果也显示出更小的数值;llzto@libo2具有更低的残碱,更高的对空气稳定性和离子电导率。

[0083]

实施例2

[0084]

称取50g llzto(li

6.5

la3zr

1.5

ta

0.5o12

)电解质粉末,使用自动电位滴定仪测得其表面的残碱oh-约为25000ppm左右,以100%酸碱中和的化学计量,计算需要加入钼酸的量为5.95g。

[0085]

将50gllzto粉末与5.95g钼酸粉末混合,以球磨比2:1加入球磨珠,球磨转速为500转/分钟,球磨时间为10小时,得到混合物。

[0086]

将所述混合物进行退火处理,温度为300℃、时间为5小时,气氛为空气,得到包覆的固态电解质。

[0087]

按照实施例1的方法对本发明实施例2制备的固态电解质进行检测,检测结果为,本发明实施例2制备的固体电解质的内核成分为锂镧锆基llzto固态电解质,包覆在内核表面的包覆层成分为钼酸锂(li2moo4)。

[0088]

本发明实施例2制备的llzto@li2moo4固态电解质其形貌如图2所示,由图2可知,相比较原始裸样,llzto@li2moo4表面变得更加粗糙,具有明显的岛状包覆结构。x射线能谱分析(eds)和xrd检测如图3和图4所示,证实了材料表面具有钼包覆层,eds中钼元素被检测到,xrd中则直接检测到了li2moo4。

[0089]

比较例2

[0090]

称取55.95gllzto电解质球磨混料,以球料比为2∶1加入球磨珠,球磨转速为500转/分钟,球磨时间为10小时。

[0091]

将得到的混料进行退火处理,温度为300℃、时间为5小时,气氛为空气,得到电解质产品。

[0092]

按照实施例1和比较例1的方法对本发明实施例2和比较例2制备的产品进行残碱和电导率检测,检测结果如下:

[0093]

样品残碱oh-1

(ppm)10天(s

·

cm-1

)20天(s

·

cm-1

)30天(s

·

cm-1

)实施例29186.28

×

10-4

6.23

×

10-4

6.19

×

10-4

比较例2232173.31

×

10-4

1.81

×

10-4

0.771

×

10-4

[0094]

实施例2制备的llzto@li2moo4电解质其电导率分别为6.28

×

10-4

scm-1

、6.23

×

10-4

scm-1

、6.19

×

10-4

scm-1

;明显优于比较例2,说明表面包覆改性的llzto电解质对空气具有更好的稳定性;同时包覆后的残碱测试结果也显示出更小的数值;llzto@li2moo4具有更低的残碱,更高的对空气稳定性和离子电导率。

[0095]

实施例3

[0096]

称量250kg的llzto电解质粉末,以100%酸碱中和计量比,计算的需要加入的钼酸量为29.75kg钼酸。

[0097]

将250kg的llzto电解质粉末和29.75kg钼酸在高混机混料,设置转速为950转/分钟,混合时间为50分钟,得到混合物。

[0098]

将上述混合物进行退火处理,温度为300℃、时间为5小时,气氛为流动的空气,得到包覆的固体电解质。

[0099]

按照实施例1的方法对本发明实施例3制备的固态电解质进行检测,检测结果为,本发明实施例3制备的固体电解质的内核成分为锂镧锆基llzto固态电解质,包覆在内核表面的包覆层成分为钼酸锂(li2moo4)。

[0100]

比较例3

[0101]

称取279.75kgllzto电解质粉末采用高混机混料,设置转速为950转/分钟,混合时间为50分钟。

[0102]

将上述得到的混合料进行退火处理,温度为300℃、时间为5小时,气氛为流动的空气,得到电解质产品。

[0103]

按照实施例1和比较例1的电导率检测方法对实施例3和比较例3制备的产品进行残碱和电导率检测,检测结果为:

[0104]

样品残碱oh-1

(ppm)10天(s

·

cm-1

)20天(s

·

cm-1

)30天(s

·

cm-1

)实施例310237.62

×

10-4

7.28

×

10-4

7.12

×

10-4

比较例3229814.06

×

10-4

2.47

×

10-4

0.762

×

10-4

[0105]

实施例3制备的llzto@li2moo4电解质其电导率分别为7.62

×

10-4

scm-1

、7.28

×

10-4

scm-1

、7.12

×

10-4

scm-1

;明显优于比较例3,说明表面包覆改性的llzto电解质对空气具有更好的稳定性;llzto@li2moo4具有更低的残碱,更高的对空气稳定性和离子电导率。

[0106]

本发明提供的表面包覆改性的llzo基固态电解质具有对空气稳定的性质,可以避免原本llzo基固态电解质颗粒表面与空气中的二氧化碳和水接触反应生成碳酸锂惰性层的副反应。本发明提供的包覆改性的llzo固态电解质,包覆层为一些含锂的快离子导体化合物,例如偏硼酸锂、焦硼酸锂、钼酸锂等,可以提升颗粒界面间的锂离子传导能力,进而有效地提升llzo基电解质的整体锂离子电导率。本发明充分利用llzo基固态电解质颗粒表面原本残留的氢氧化锂进行酸碱中和的包覆反应,可以有效的消耗掉表面的残碱,避免llzo材料使用在固态电池中时,表面高残碱导致聚合物(粘结剂)凝胶化和变色以及匀浆困难等问题。尤其是与现有技术相比,本发明采用三元正极材料包覆改性技术中常用的材料和成熟工艺,技术上十分简单可行,方便工业化放大,具备很强的实用价值。

[0107]

虽然已参考本发明的特定实施例描述并说明本发明,但是这些描述和说明并不限制本发明。所属领域的技术人员可清晰地理解,在不脱离如由所附权利要求书定义的本发明的真实精神和范围的情况下,可进行各种改变,以使特定情形、材料、物质组成、物质、方法或过程适宜于本技术的目标、精神和范围。所有此类修改都意图在此所附权利要求书的范围内。虽然已参考按特定次序执行的特定操作描述本文中所公开的方法,但应理解,可在不脱离本发明的教示的情况下组合、细分或重新排序这些操作以形成等效方法。因此,除非本文中特别指示,否则操作的次序和分组并非本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1