一种大功率高真空度旋转关节密封结构的制作方法

1.本实用新型是一种大功率高真空度旋转关节密封结构,属于馈线微波传输技术领域。

背景技术:

2.波导旋转关节是微波电子设备中的常用器件,主要用于雷达馈线系统中固定部分和旋转部分的连接,保证在天线转动的情况下确保馈线系统中各通道的正常传输,是各类机械扫描雷达系统中的一个关键性馈线器件,现有技术中波导旋转关节一般采用导电密封圈的形式来实现密封,而在高功率使用情况下,为了保证微波信号传输正常并避免打火现象的发生,会对波导旋转关节进行抽真空处理,而导电密封圈在真空环境下,易增加打火风险发生概率,因此需要设计一种大功率高真空度旋转关节密封结构来解决上述问题。

技术实现要素:

3.针对现有技术存在的不足,本实用新型目的是提供一种大功率高真空度旋转关节密封结构,以解决上述背景技术中提出的问题,本实用新型实现真空阴法兰以及真空阳法兰之间在真空环境下的真空密封,满足超高功率微波信号正常传输,有效避免打火现象的发生。

4.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种大功率高真空度旋转关节密封结构,包括旋转关节主体,所述旋转关节主体左端安装真空阴法兰且真空阴法兰为凹面结构,所述真空阴法兰左端连通卡接用于连接微波元器件的真空阳法兰且真空阳法兰为凸面结构,所述真空阳法兰与真空阴法兰之间设置用于密封的金属密封垫且金属密封垫上开设小凹面,所述旋转关节主体右端转动连接t型旋转轴的横向部且t型旋转轴的横向部延伸入旋转关节主体内,所述旋转关节主体右端固定圆环且圆环转动连接在t型旋转轴的横向部外端,所述圆环右端贴合油封套且油封套处在t型旋转轴的横向部外端,所述油封套右端外侧边缘位置等距设置呈圆形布置的多个第一螺栓的螺帽部,所述第一螺栓的杆部穿过油封套并与圆环上开设的螺纹孔螺纹连接。

5.进一步地,所述真空阳法兰左端外边缘位置等距设置呈圆形布置的多个第二螺栓的螺帽部,所述第二螺栓的杆部贯穿真空阳法兰以及真空阴法兰并与螺母螺纹连接,所述螺母设置在旋转关节主体外侧。

6.进一步地,所述真空阳法兰与真空阴法兰之间外侧等距安装呈圆形布置的多个加强件且加强件与第二螺栓交替布置,所述加强件固定在真空阴法兰左端。

7.进一步地,所述t型旋转轴的竖向部外边缘等距开设呈圆形布置的多个螺纹通孔。

8.进一步地,所述t型旋转轴的横向部右侧设置摩擦环,所述摩擦环设置在油封套内并延伸入圆环内,所述摩擦环外端安装骨架式旋转轴油封且骨架式旋转轴油封呈反装状态设置在油封套内壁上。

9.进一步地,所述骨架式旋转轴油封左端贴合t型压板的竖向部且t型压板的竖向部

处在圆环与油封套之间,所述t型压板的横向部延伸入圆环内且t型压板设置在摩擦环外。

10.进一步地,所述圆环右端边缘位置开设环形凹槽且环形凹槽处在第一螺栓内侧,所述环形凹槽内设置密封件且密封件处在油封套左端。

11.进一步地,所述真空阴法兰、旋转关节主体以及圆环呈一体化成型结构。

12.进一步地,所述金属密封垫由无氧铜材料制成。

13.本实用新型的有益效果:本实用新型的一种大功率高真空度旋转关节密封结构。

14.1、先将金属密封垫放置到真空阴法兰的凹面部,并使真空阴法兰与真空阳法兰对接,再利用第二螺栓以及螺母使真空阴法兰以及真空阳法兰之间进行紧固连接,并且真空阴法兰与真空阳法兰可对金属密封垫进行挤压并使金属密封垫产生变形,实现真空阴法兰以及真空阳法兰之间在真空环境下的真空密封,满足超高功率微波信号正常传输,有效避免打火现象的发生。

15.2、利用矩形板一方面为加强真空阳法兰与真空阴法兰之间的连接,另一方面使真空阳法兰与真空阴法兰之间产生一段距离,使第二螺栓的杆部出现一段暴露部,当第二螺栓与螺母之间无法拆卸时,可对第二螺栓的暴露部进行切断处理,实现真空阳法兰与真空阴法兰之间的便捷拆卸的目的。

16.3、将骨架式旋转轴油封套装摩擦环外端,并将油封套安装到圆环右端,此时骨架式旋转轴油封呈反装状态处在油封套内,达到t型旋转轴与旋转关节主体之间的动密封的目的,提高密封效果。

17.4、利用第一螺栓以及螺纹孔,实现油封套与圆环之间的紧固安装,达到使油封套的便捷拆装的目的,此时o型圈使圆环与油封套之间密封连接。

附图说明

18.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

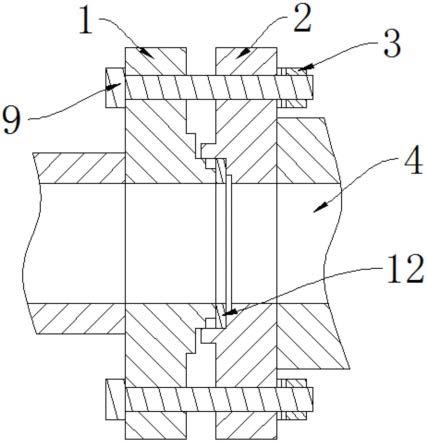

19.图1为本实用新型一种大功率高真空度旋转关节密封结构的结构示意图;

20.图2为本实用新型一种大功率高真空度旋转关节密封结构中真空阳法兰、真空阴法兰以及金属密封垫的装配图;

21.图3为本实用新型一种大功率高真空度旋转关节密封结构中旋转关节主体、圆环、t型旋转轴以及油封套的装配图。

22.图中:1-真空阳法兰、2-真空阴法兰、3-螺母、4-旋转关节主体、5-圆环、6-第一螺栓、7-t型旋转轴、8-油封套、9-第二螺栓、11-矩形板、12-金属密封垫、51-o型圈、71-螺纹通孔、81-骨架式旋转轴油封、82-摩擦环、83-t型压板。

具体实施方式

23.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

24.请参阅图1和图2,本实用新型提供一种技术方案:一种大功率高真空度旋转关节密封结构,包括旋转关节主体4,旋转关节主体4左端安装真空阴法兰2且真空阴法兰2为凹面结构,真空阴法兰2左端连通卡接用于连接微波元器件的真空阳法兰1且真空阳法兰1为

凸面结构,真空阴法兰2与真空阳法兰1配合使用,能为金属密封垫12提供安装空间,并且真空阴法兰2与真空阳法兰1可采用不锈钢材料制成,真空阳法兰1与真空阴法兰2之间设置用于密封的金属密封垫12且金属密封垫12上开设小凹面,利用金属密封垫12实现真空阴法兰2与真空阳法兰1之间密封连接,并且金属密封垫12上设置小凹面,为了释放金属密封垫12的应力,金属密封垫12由无氧铜材料制成,金属密封垫12材料为无氧铜,并进行退火软化处理,保证较高的粗糙度和平面度,真空阳法兰1左端外边缘位置等距设置呈圆形布置的多个第二螺栓9的螺帽部,第二螺栓9的杆部贯穿真空阳法兰1以及真空阴法兰2并与螺母3螺纹连接,螺母3设置在旋转关节主体4外侧,第二螺栓9与螺母3配合使用,实现真空阳法兰1以及真空阴法兰2之间的紧固安装。

25.具体地,先将金属密封垫12放置到真空阴法兰2的凹面部,然后使真空阴法兰2与真空阳法兰1对接,进而使真空阳法兰1的凸面部安插到真空阴法兰2的凹面部内,然后将第二螺栓9贯穿真空阴法兰2以及真空阳法兰1并与螺母3螺纹连接,进而使真空阴法兰2以及真空阳法兰1之间进行紧固连接,此外通过第二螺栓9与螺母3组装过程中产生的拉紧力,可使真空阴法兰2以及真空阳法兰1相对朝内运动,进而对金属密封垫12进行挤压并使金属密封垫12产生变形,实现真空阴法兰2以及真空阳法兰1之间在真空环境下的真空密封,满足超高功率微波信号正常传输,有效避免打火现象的发生。

26.如图1所示,真空阳法兰1与真空阴法兰2之间外侧等距安装呈圆形布置的多个加强件且加强件与第二螺栓9交替布置,在真空阳法兰1与真空阴法兰2之间设置加强件,使真空阳法兰1与真空阴法兰2之间的连接强度,加强件可采用矩形板11,加强件固定在真空阴法兰2左端。

27.具体地,先将真空阳法兰1与真空阴法兰2进行相互卡接,此时真空阴法兰2上的的矩形板11贴合到真空阳法兰1上,然后利用第二螺栓9以及螺母3使真空阳法兰1与真空阴法兰2之间紧固安装,此时矩形板11一方面为加强真空阳法兰1与真空阴法兰2之间的连接,另一方面使真空阳法兰1与真空阴法兰2之间产生一段距离,而第二螺栓9的杆部会在真空阳法兰1与真空阴法兰2之间出现一段暴露部,当第二螺栓9与螺母3之间无法拆卸时,可对第二螺栓9的暴露部进行切断处理,实现真空阳法兰1与真空阴法兰2之间的便捷拆卸的目的。

28.如图1和图3所示,旋转关节主体4右端转动连接t型旋转轴7的横向部且t型旋转轴7的横向部延伸入旋转关节主体4内,利用t型旋转轴7实现旋转关节主体4的旋转运动,t型旋转轴7的竖向部外边缘等距开设呈圆形布置的多个螺纹通孔71,在t型旋转轴7上设置螺纹通孔71,可将t型旋转轴7与相应载体连接安装,旋转关节主体4右端固定圆环5且圆环5转动连接在t型旋转轴7的横向部外端,利用圆环5为油封套8、螺纹孔以及环形凹槽提供安装载体,真空阴法兰2、旋转关节主体4以及圆环5呈一体化成型结构,一体化成型结构的设计,便于生产,圆环5右端贴合油封套8且油封套8处在t型旋转轴7的横向部外端,t型旋转轴7的横向部右侧利用硅橡胶粘接摩擦环82,在t型旋转轴7上设置摩擦环82,为骨架式旋转轴油封81提供安装载体,摩擦环82设置在油封套8内并延伸入圆环5内,摩擦环82外端利用硅橡胶粘接骨架式旋转轴油封81且骨架式旋转轴油封81呈反装状态设置在油封套8内壁上,油封套8与反装的骨架式旋转轴油封81配合使用,实现旋转关节主体4与t型旋转轴7之间的密封连接,骨架式旋转轴油封81左端贴合t型压板83的竖向部且t型压板83的竖向部处在圆环5与油封套8之间,利用t型压板83,对骨架式旋转轴油封81进行限制安装,t型压板83的横向

部延伸入圆环5内且t型压板83设置在摩擦环82外。

29.具体地,先将摩擦环82套装装到t型旋转轴7外端,并利用硅橡胶使摩擦环82与t型旋转轴7之间相互粘接,再将骨架式旋转轴油封81套装摩擦环82外端,并利用硅橡胶使骨架式旋转轴油封81与摩擦环82之间相互粘接,然后将油封套8安装到圆环5右端,此时骨架式旋转轴油封81呈反装状态处在油封套8内,达到t型旋转轴7与旋转关节主体4之间的动密封的目的,提高密封效果。

30.如图1和图3所示,圆环5右端边缘位置开设环形凹槽且环形凹槽处在第一螺栓6内侧,在圆环5上设置环形凹槽,为密封件提供安装空间,环形凹槽内设置密封件且密封件处在油封套8左端,在环形凹槽上设置密封件,实现圆环5与油封套8之间密封连接,密封件可采用o型圈51,油封套8右端外侧边缘位置等距设置呈圆形布置的多个第一螺栓6的螺帽部,第一螺栓6的杆部穿过油封套8并与圆环5上开设的螺纹孔螺纹连接,第一螺栓6与螺纹孔配合使用,实现油封套8与圆环5之间紧固安装。

31.具体地,先将o型圈51安插到圆环5上的环形凹槽内,然后将油封套8贴合到圆环5上,然后将第一螺栓6贯穿油封套8并与圆环5上的螺纹孔螺纹连接,实现油封套8与圆环5之间的紧固安装,达到使油封套8的便捷拆装的目的,此时o型圈51使圆环5与油封套8之间密封连接。

32.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1