高精度电主轴及加工方法与流程

1.本发明属于电机领域,涉及一种高精度电主轴及加工方法。

背景技术:

2.旋转轴与外壳的端盖之间需要保证滚动的顺滑性,早期就有专利公开号cn1100573a公开了无电刷电机,其旋转轴两端由前后轴承支撑。前后轴承固定在前后端盖上。

3.现有的专利公开号cn104734406a,公开了用于具有浇注轴承的电机的壳体和轴承盖,也是沿用上述的结构且在端盖上套设轴承。

4.以上结构问题在于,端盖的中心孔、轴承外圈、轴承内圈之间具有中心误差,逐级加大后与旋转轴的同心度极差。

5.其次,端盖的止口与中心孔同级加工,止口与套设的轴承之间同心度极差,导致装配的基础位置就有很大的误差。

技术实现要素:

6.针对现有的上述问题,本发明提供一种高精度电主轴及加工方法。

7.本发明的目的可通过下列技术方案来实现:高精度电主轴,包括外壳,外壳内部设有定子和转子,所述外壳的两侧设有端盖,其特征在于,所述端盖上设有中间孔,中间孔中设有同轴的内衬套,所述中间孔的内壁设有外圈沟槽,内衬套外侧设有内圈沟槽,外圈沟槽与内圈沟槽之间填充滚珠或滚柱,所述内衬套与旋转轴接触且随着旋转轴转动,所述外壳的两端设有通过一次装夹切削成型的凸止口,端盖上设有一圈凹止口且与凸止口配合。

8.所述的外圈沟槽与端盖一体成型。

9.所述滚珠或滚柱之间设有保持架。

10.所述中间孔与内衬套之间的径向面具有间隙,所述间隙上覆盖油封。

11.所述端盖上的凹止口与外圈沟槽一体成型,凹止口和外圈沟槽通过一次装夹切削成型。

12.所述凹止口和外圈沟槽通过一次装夹切削成同轴心的内外环。

13.另一技术方案,高精度电主轴加工方法,s1,外壳装夹到机床上,夹具插入外壳中心使其胀紧;s2,在外壳外表面进刀,在同一次的装夹中切削外壳的两端为凸止口;s3,选择带中间孔的端盖,端盖装夹到机床上,夹具夹着端盖外缘;s4,刀具推进将其对准中间孔,从中间孔开始扩削,一次装夹切削成同轴心的内外环,使其一体成型,其中一道环为凹止口,一道环为外圈沟槽;s5,选择轴承使用的带内圈沟槽的内衬套,内衬套放在中间孔处,外圈沟槽与内圈沟槽之间填充滚珠或滚柱;s6,端盖的凹止口套在凸止口上,旋转轴穿过内衬套,端盖与外壳之间由螺栓固

定。

14.步骤s4中,a从中间孔向外扩切,使端盖形成一圈凹止口,b刀具再次切削中间孔内壁,中间孔内壁上车出外圈沟槽,所述a和b能替换。

15.凸止口切削出的定位基准环圈一向内凹陷,凸止口切削出的定位基准环圈二与定位基准环圈一垂直,所述定位基准环圈一和定位基准环圈二同时切削成型。

16.凹止口切削出的定位基准环圈三在步骤a中成型,并且凹止口的外侧面还同时切削出与定位基准环圈三垂直的定位基准环圈四,定位基准环圈三和定位基准环圈四通过一次装夹切削,所述定位基准环圈三与定位基准环圈二配合,定位基准环圈四与定位基准环圈一配合。

17.与现有技术相比,本发明在端盖的轴承误差上进行了改进的设计,将半个轴承集合在端盖上一体成型,进一步的降低旋转轴与轴承之间的同轴度误差,使其配合更为精准。

18.本发明的外壳采用一次装夹加工两端凸止口的制造方法,可以避免翻转装夹后外壳不同心的问题。

19.本发明端盖的凹止口与外圈沟槽一体成型,凹止口与外圈沟槽采用同一次的装夹切削,使其有很高的同轴度,即具有较为精准的基础安装位置。

附图说明

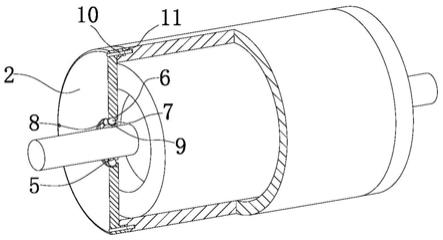

20.图1为本发明的结构示意图。

21.图2为本发明的滚珠位置示意图。

22.图3为本发明的局部剖切示意图。

23.图4为本发明的端盖结构示意图。

24.图5为外壳加工示意图。

25.图6为端盖加工示意图。

26.图中,1外壳;2端盖;3旋转轴;4油封;5内衬套;6外圈沟槽;7滚珠,8保持架;9内圈沟槽;10螺丝孔;11凸止口;11

‑

1定位基准环圈一;11

‑

2定位基准环圈二;12凹止口;12

‑

1定位基准环圈三;12

‑

2定位基准环圈四;13刀具;14胀套;15爪盘。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含。

29.实施例1图1

‑

图4所示,本发明应用在带有外壳1的电主轴上,它包括外壳1和内部的定子、转子,转子中心连接旋转轴3。外壳1的两侧设有端盖2,旋转轴3从端盖2处穿出。优选的,端盖2上设有螺丝孔10,螺丝轴向的穿连端盖2和外壳1,使两者固定,同理两者也能分离。

30.图2

‑

图4所示,端盖2上设有贯穿的中间孔,中间孔中设有同轴的内衬套5,上述的

中间孔的内壁设有外圈沟槽6,内衬套5外侧设有内圈沟槽9,外圈沟槽6的槽口对着内圈沟槽9的槽口,外圈沟槽6与内圈沟槽9之间填充滚珠7或滚柱。上述的外圈沟槽6与端盖2一体成型,端盖2作为了轴承的固定外圈。旋转轴3穿过内衬套5,内衬套5与旋转轴3接触且随着旋转轴3转动。

31.优选的,如同现有的轴承一样,滚珠7或滚柱之间设有保持架8。中间孔与内衬套5之间的径向面具有间隙,间隙上覆盖油封4。滚珠7或滚柱之间可以放置用于润滑的油脂。

32.以上的特征将原来塞在端盖2内的轴承变化为端盖2的一体轴承结构,有效的增强了端盖2与旋转轴3装配的同轴度。

33.端盖2的周边设有一圈凹止口12,由于端盖2与外圈沟槽6一体成型,所以凹止口12与外圈沟槽6也是一体成型。以上结构的优点在于,凹止口12和外圈沟槽6在加工时,可以由一次装夹切削成型,由于装夹切削时轴心不变,可以保证凹止口12的环形圈与外圈沟槽6同轴心,并且凹止口12又是作为装配的基准。

34.图5所示凹止口12包括定位基准环圈三12

‑

1和定位基准环圈四12

‑

2,定位基准环圈三12

‑

1的面垂直于定位基准环圈四12

‑

2的面。

35.图6所示外壳1两端设有凸止口11,凸止口11与端盖2上的凹止口12适配的插接。外壳1的两端凸止口11通过一次装夹切削成型。凸止口11包括定位基准环圈一11

‑

1和定位基准环圈二11

‑

2,定位基准环圈一11

‑

1的面与定位基准环圈二11

‑

2的面垂直。定位基准环圈三12

‑

1与定位基准环圈二11

‑

2配合,定位基准环圈四12

‑

2与定位基准环圈一11

‑

1配合。

36.实施例2可以先加工外壳1,或可以先加工端盖2,或同时加工。

37.外壳1加工步骤如凸5所示,一、将外壳1装在胀套14上,胀套14装在机床上,胀套14固定在外壳1的中心。

38.二、刀具13在机壳外表面进刀,在同一次的装夹中切削外壳1的两端为凸止口11,使两端的凸止口11同心,以上结构必须使凸止口11才能两端同次加工。为了加快切割进程,也可以使用两把刀具13在两端同时加工。凸止口11切削出的定位基准环圈一11

‑

1向内凹陷,凸止口11切削出的定位基准环圈二11

‑

2与定位基准环圈一11

‑

1垂直,所述定位基准环圈一11

‑

1和定位基准环圈二11

‑

2同时切削成型。

39.端盖2加工步骤如凸6所示,一、选择带中间孔的端盖2,端盖2通过爪盘15装夹到机床上,爪盘15夹着端盖2外缘,使其可以加工内部。

40.二、刀具13推进将其对准中间孔,从中间孔开始扩削,一次装夹切削成同轴心的内外环,使其一体成型,其中一道环为凹止口12,一道环为外圈沟槽6。优选的,步骤a从中间孔向外扩切,使端盖2形成一圈凹止口12;步骤b刀具13再次切削中间孔内壁,中间孔内壁上车出外圈沟槽6,上述a和b能替换。凹止口12切削出的定位基准环圈三12

‑

1在步骤a中成型,并且凹止口12的外侧面还同时切削出与定位基准环圈三12

‑

1垂直的定位基准环圈四12

‑

2,定位基准环圈三12

‑

1和定位基准环圈四12

‑

2通过一次装夹切削,三、选择轴承使用的带内圈沟槽9的内衬套5,内衬套5放在中间孔处,外圈沟槽6与内圈沟槽9之间填充滚珠7或滚柱,然后装上保持架8和油封4,以上工艺同普通轴承的装配工艺。

41.四、定位基准环圈三12

‑

1与定位基准环圈二11

‑

2配合,定位基准环圈四12

‑

2与定

位基准环圈一11

‑

1配合,实现端盖2与外壳1的定位装配。旋转轴3穿过内衬套5,端盖2与外壳1之间由螺栓固定。

42.以上结构降低了误差的级数,在精密电主轴上使用偏摆幅度会减小,噪音会降低。

43.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1