线路板的制作方法及线路板与流程

1.本技术涉及高频高速线路板的加工技术领域以及5g高速/天线技术领域,特别是涉及一种线路板的制作方法及线路板。

背景技术:

2.现有的线路板的制作过程中,常规的产品为整块板做一种表面处理,用于客户的焊接,同时保护板面不发生氧化。由于特殊焊接需求,部分客户要求一块板上做不同的表面处理(即选择性表面处理)。常规的加工方式为使用抗镀油或抗镀干膜将不需要做表面处理的位置进行遮盖,这样表面处理药水无法与被遮盖的区域发生反应,从而达到选择性表面处理的目的,然后使用去膜药水将覆盖的抗镀油或干膜去除。

技术实现要素:

3.本技术提供一种线路板的制作方法及线路板,解决了现有的选择性表面处理时“锡”或“银”时,金属锡与银在去膜药水的作用下,会变色发黑,影响外观的问题。

4.为解决上述技术问题,本技术采用的一个技术方案是:提供一种线路板的制作方法,该制作方法包括:提供待加工线路板;将胶带贴覆在待加工线路板的表面;对待加工线路板的表面的胶带进行激光切割,划分出预定区域;去除至少部分预定区域的胶带,形成部分暴露的待加工线路板;将部分暴露的待加工线路板进行表面处理。

5.其中,胶带为耐高温胶带。

6.其中,将部分暴露的待加工线路板进行表面处理之前步骤包括:对未去除的胶带进行压平处理。

7.其中,预定区域包括第一预定区域,去除至少部分预定区域的胶带,形成部分暴露的待加工线路板的步骤包括:去除第一预定区域的胶带,形成第一预定区域的胶带,形成第一预定区域暴露的待加工线路板;将第一预定区域暴露的待加工线路板进行表面处理。

8.其中,形成第一预定区域暴露的待加工线路板之后的步骤包括:对未去除的胶带进行压平处理。

9.其中,预定区域包括第二预定区域,将第一预定区域暴露的待加工线路板进行表面处理之后的步骤包括:将胶带再次贴覆在第一预定区域,去除第二预定区域的胶带,形成第二预定区域暴露的待加工线路板;对胶带进行压平处理;将第二预定区域暴露的待加工线路板进行表面处理。

10.其中,将部分暴露的待加工线路板进行表面处理之后的步骤包括:去除全部胶带以制得线路板。

11.其中,将部分暴露的待加工线路板进行表面处理的步骤具体包括:对部分暴露的待加工线路板的表面进行镀锡或镀银处理。

12.为解决上述技术问题,本技术采用的又一个技术方案是:提供一种线路板的制作方法,该制作方法包括:提供待加工线路板;将胶带贴覆在待加工线路板的表面;对待加工

线路板的表面的胶带进行激光切割,划分出多个预定区域;去除一预定区域的胶带,形成部分暴露的待加工线路板;压平未去除的胶带;将部分暴露的待加工线路板进行表面处理;判断待加工线路板上的全部的预定区域是否完成表面处理;若否,则将去除掉胶带的预定区域重新贴覆胶带,重复上述四个步骤;若是,则去除全部胶带以制得线路板。

13.为解决上述技术问题,本技术采用的又一个技术方案是:提供一种印刷线路板,该线路板采用如上述任一项的线路板的制作方法。

14.本技术的有益效果是:区别于现有技术的情况,本技术提供了一种线路板的制作方法,该制作方法包括:将胶带贴覆在待加工线路板的表面;对待加工线路板的表面的胶带进行激光切割,划分出预定区域;去除至少部分预定区域的胶带,形成部分暴露的待加工线路板;将部分暴露的待加工线路板进行表面处理。本技术通过胶带的作用替待原来的抗镀油或干膜使用,用激光铣的方式将需要表面处理与不需要表面处理的区域进行切割以区分,避免了表面处理为“化银”“化锡”的板件必须经过强碱处理时板面发黑而导致不良。

附图说明

15.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,其中:

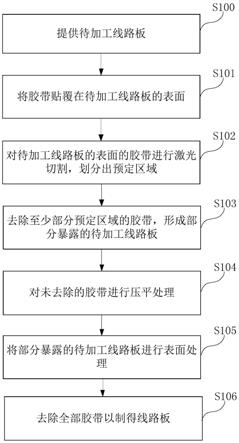

16.图1是本技术的线路板的制作方法的第一实施例的流程示意图;

17.图2是本技术的线路板的制作方法的第二实施例的流程示意图;

18.图3是本技术的线路板的制作方法的第三实施例的流程示意图。

具体实施方式

19.为使本技术解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本技术实施例的技术方案作进一步的详细描述。

20.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

21.请参阅图1,图1是本技术线路板的制作方法的第一实施例的流程示意图。

22.步骤s100:提供待加工线路板。

23.在本实施例中,线路板经过内层线路、层压钻孔、孔金属化、外层干膜、外层线路等一系列工艺处理后得到待加工线路板。该待加工线路板还需对其表面的部分区域根据预设要求进行表面处理,从而制得线路板。

24.步骤s101:将胶带贴覆在待加工线路板的表面。

25.在本实施例中,获取到待加工线路板后,将胶带贴覆在待加工线路板的表面。具体的,将待加工线路板需要进行表面处理的整块板的板面贴覆胶带,使得胶带覆盖整个待加工线路板的表面。其中,胶带可以采用耐高温胶带,避免后续激光切割时,胶带因激光高温而发生形变。

26.步骤s102:对待加工线路板的表面的胶带进行激光切割,划分出预定区域。

27.在本实施例中,胶带贴覆在整个待加工线路板的表面后,对待加工线路板的表面的胶带进行激光切割,划分出预定区域。具体的,根据客户的需求,制作激光铣程序,通过激光铣程序对线路板的表面的胶带进行激光切割,将胶带划分出预定区域,其中,预定区域可以分为需要做表面处理的区域以及不需要做表面处理的区域。同时通过激光控深,可以精确的切割胶带,只对胶带进行区域划分且深度为胶带厚度,而避免对线路板的线路层造成伤害,导致线路板损坏。

28.步骤s103:去除至少部分预定区域的胶带,形成部分暴露的待加工线路板。

29.在本实施例中,通过激光铣程序对胶带进行切割,划分出预定区域后,去除至少部分预定区域的胶带,以形成部分暴露的待加工线路板。其中,划分的预定区域为需要做表面处理的区域以及不需要做表面处理的区域,去除至少部分预定区域的胶带具体为去除掉需要做表面处理的区域的胶带,从而形成需要做表面处理区域的暴露的待加工线路板。其中,可以通过手工撕掉胶带或者机械方法去除需要做表面处理的区域的胶带。

30.步骤s104:对未去除的胶带进行压平处理。

31.在本实施例中,在将需要做表面处理的区域的胶带去除暴露后,对该未去除的胶带进行压平处理。具体的,将不需要做表面处理区域的胶带通过塑胶滚轮压紧,通过压平胶带,使得胶带与待加工线路板之间不存在缝隙,进一步使得不需要做表面处理区域的胶带不脱落。

32.步骤s105:将部分暴露的待加工线路板进行表面处理。

33.在本实施例中,将压平处理后的待加工线路板需要做表面处理的区域进行表面处理。需要做表面处理的区域可以进行镀锡或镀银处理,在该区域的表面按照预设要求镀上一层锡层或银层。由于不需要表面处理的区域通过塑胶滚轮压紧,在进行表面处理的时候,药水无法与该区域的表面进行接触,从而无法在该区域的表面镀锡或镀银,同时表面处理的时候不需要强碱药水进行去膜处理,加工处理后线路板不会出现锡或银面发黑的问题。

34.步骤s106:去除全部胶带以制得线路板。

35.在本实施例中,对需要进行表面处理区域的待加工线路板的表面进行表面处理后,进一步去除剩余区域的全部胶带从而制得线路板。不需要进行表面处理区域的胶带依旧贴覆在待加工线路板的表面,此时,需要去除掉不需要表面处理区域的胶带,从而制得线路板。制得线路板后,进行成品包装,根据生产制作指示要求,将已检验合格的成品线路板,利用真空包装膜在加热及抽真空的条件下完成包装,防止成品线路板返潮以及便于存放运输。

36.区别于现有技术,本技术提供了一种线路板的制作方法,该制作方法包括:将胶带贴覆在待加工线路板的表面;对待加工线路板的表面的胶带进行激光切割,划分出预定区域;去除至少部分预定区域的胶带,形成部分暴露的待加工线路板;将部分暴露的待加工线路板进行表面处理。本技术通过胶带的作用替待原来的抗镀油或干膜使用,用激光铣的方式将需要表面处理与不需要表面处理的区域进行切割以区分,避免了表面处理为“化银”“化锡”的板件必须经过强碱处理时线路板的板面发黑而导致不良。

37.请参阅图2,图2是本技术线路板的第二实施例的流程示意图。

38.步骤s201:提供待加工线路板。

39.在本实施例中,线路板经过内层线路、层压钻孔、孔金属化、外层干膜、外层线路等一系列工艺处理后得到待加工线路板。该待加工线路板还需对其表面的部分区域根据预设要求进行表面处理,从而制得线路板。

40.步骤s202:对待加工线路板的表面的胶带进行激光切割,划分出预定区域。

41.在本实施例中,胶带贴覆在整个待加工线路板的表面后,对待加工线路板的表面的胶带进行激光切割,划分出预定区域。具体的,根据客户的需求,制作激光铣程序,通过激光铣程序对线路板的表面的胶带进行激光切割,将胶带划分出预定区域,其中,预定区域可以分为需要做表面处理的区域以及不需要做表面处理的区域,需要做表面处理的区域还可进一步地划分为第一预定区域和第二预定区域,第一预定区域和第二预定区域可采用不同的表面处理工艺。同时通过激光控深,可以精确的切割胶带,只对胶带进行区域划分且深度为胶带厚度,而避免对线路板的线路层造成伤害,导致线路板损坏。

42.步骤s203:去除第一预定区域的胶带,形成第一预定区域暴露的待加工线路板。

43.在本实施例中,通过激光铣程序对整版胶带进行切割划分后,去除第一预定区域的胶带,从而形成第一预定区域暴露的待加工线路板。其中,可以通过手工撕掉胶带或者机械方法去除第一预定区域的胶带。

44.步骤s204:对未去除的胶带进行压平处理。

45.在本实施例中,在将第一预定区域的胶带去除暴露后,对该第一预定区域表面暴露的待加工线路板的胶带进行压平处理。具体的,将第一预定区域以外的胶带通过塑胶滚轮压紧,通过压平胶带,使得胶带与待加工线路板之间不存在缝隙,进一步使得第一预定区域以外的胶带不脱落。

46.步骤s205:将第一预定区域暴露的待加工线路板进行表面处理。

47.在本实施例中,将压平处理后的待加工线路板的第一预定区域进行表面处理。第一预定区域的待加工线路板表面可以进行镀锡或镀银处理,在该区域的表面按照预设要求镀上一层锡层或银层。由于第一预定区域以外的胶带通过塑胶滚轮压紧,在进行表面处理的时候,药水无法与该区域的待加工线路板表面进行接触,从而无法在该区域的表面镀锡或镀银,同时表面处理的时候不需要强碱药水进行去膜处理,加工处理后线路板不会出现锡或银面发黑的问题。

48.步骤s206:将胶带再次贴覆在第一预定区域,去除第二预定区域的胶带,形成第二预定区域暴露的待加工线路板。

49.在本实施例中,待加工线路板的第一预定区域的表面已经完成表面处理后,在该第一预设区域的表面镀上了一层锡层或银层,再次将胶带贴覆在第一预定区域表面,同时去除第二预定的待加工线路板的胶带,以形成第二预定区域表面暴露的待加工线路板,从而方便对第二预定区域的待加工线路板表面进行表面处理时,对第一预定区域的锡层或银层造成影响。

50.步骤s207:对胶带进行压平处理。

51.在本实施例中,形成第二预定区域表面暴露的待加工线路板后,对再次贴覆胶带的第一预定区域进行压平处理,使得第一预定区域的胶带与待加工线路板之间不存在缝隙,进一步使得第一预定区域的胶带不会脱落。同时对进行过表面处理的第一预定区域的锡层或银层进行保护,避免对第一预定区域的锡层或银层造成影响。

52.步骤s208:将第二预定区域暴露的待加工线路板进行表面处理。

53.在本实施例中,将第二预定区域表面暴露的线路板进行表面处理。第二预定区域的待加工线路板表面可以进行镀锡或镀银处理,在该区域的表面按照预设要求镀上一层锡层或银层,其中,第一预定区域与第二预定区域表面处理的方式并不相同。由于第二预定区域以外的胶带通过塑胶滚轮压紧,在进行表面处理的时候,药水无法与该区域的待加工线路板表面进行接触,从而无法在该区域的表面镀锡或镀银,同时表面处理的时候不需要强碱药水进行去膜处理,加工处理后线路板不会出现锡或银面发黑的问题。

54.在本实施例中,对需要进行表面处理区域的待加工线路板的表面进行表面处理后,进一步去除剩余区域的全部胶带从而制得线路板。第一预定区域以及不需要进行表面处理区域的胶带依旧贴覆在待加工线路板的表面,此时,需要去除掉第一预定区域以及不需要表面处理区域的胶带,从而制得线路板。制得线路板后,进行成品包装,根据mi要求,将已检验合格的成品线路板,利用真空包装膜在加热及抽真空的条件下完成包装,防止成品线路板返潮以及便于存放运输。

55.区别于现有技术,本技术提供了一种线路板的制作方法,该制作方法包括:对待加工线路板的表面的胶带进行激光切割,划分出预定区域;去除第一预定区域的胶带,形成第一预定区域暴露的待加工线路板;对未去除的胶带进行压平处理;将第一预定区域暴露的待加工线路板进行表面处理;将胶带再次贴覆在第一预定区域,去除第二预定区域的胶带,形成第二预定区域暴露的待加工线路板;对胶带进行压平处理;将第二预定区域的线路板进行表面处理。本技术通过胶带的作用替待原来的抗镀油或干膜使用,用激光铣的方式将需要表面处理与不需要表面处理的区域进行切割以区分,避免了表面处理为“化银”“化锡”的板件必须经过强碱处理时线路板的板面发黑而导致不良。

56.进一步的,本技术还提供了一种线路板的制作方法,请参阅图3,图3是本技术线路板的制作方法的第三实施例的流程示意图。

57.步骤s301:提供待加工线路板。

58.在本实施例中,线路板经过内层线路、层压钻孔、孔金属化、外层干膜、外层线路等一系列工艺处理后得到待加工线路板。该待加工线路板还需对其表面的部分区域根据预设要求进行表面处理,从而制得线路板。

59.步骤s302:将胶带贴覆在待加工线路板的表面。

60.在本实施例中,获取到待加工线路板后,将胶带贴覆在待加工线路板的表面。具体的,将待加工线路板需要进行表面处理的整块板的板面贴覆胶带,使得胶带覆盖整个待加工线路板的表面。其中,胶带可以采用耐高温胶带,避免后续激光切割时,胶带因激光高温而发生形变。

61.步骤s303:对待加工线路板的表面的胶带进行激光切割,划分出多个预定区域。

62.在本实施例中,胶带贴覆在整个待加工线路板的表面后,对待加工线路板的表面的胶带进行激光切割,划分出多个预定区域。具体的,根据客户的需求,制作激光铣程序,通过激光铣程序对线路板的表面的胶带进行激光切割,将胶带划分出多个预定区域,其中,多个预定区域可以分为需要做表面处理的区域以及不需要做表面处理的区域,需要做表面处理的区域进一步包括需要做不同表面处理的预定区域。同时通过激光控深,可以精确的切割胶带,只对胶带进行区域划分且深度为胶带厚度,而避免对线路板的线路层造成伤害,导

致线路板损坏。

63.步骤s304:去除一预定区域的胶带,形成部分暴露的待加工线路板。

64.在本实施例中,通过激光铣程序对胶带进行切割,划分出多个预定区域后,去除一预定区域的胶带,以形成一预定区域暴露的待加工线路板。其中,划分的预定区域包含有需要做不同表面处理的多个预定区域,去除一预定区域的胶带具体为去除掉需要做同一种表面处理的区域的胶带,从而形成需要做同一表面处理一预定区域暴露的待加工线路板。其中,可以通过手工撕掉胶带或者机械方法去除需要同一表面处理一预定区域的胶带。

65.步骤s305:压平未去除的胶带。

66.在本实施例中,在将需要做同一表面处理的一预定区域的胶带去除暴露后,对未去除的胶带进行压平处理。具体的,将未去除的胶带通过塑胶滚轮压紧,通过压平胶带,使得胶带与待加工线路板之间不存在缝隙,进一步使得不需要做表面处理区域的胶带不脱落。

67.步骤s306:将部分暴露的待加工线路板进行表面处理。

68.在本实施例中,将压平处理后的待加工线路板一预定区域进行表面处理。需要做同一种表面处理的区域可以进行镀锡或镀银处理,在该区域的表面按照预设要求镀上一层锡层或银层。由于不需要表面处理的区域通过塑胶滚轮压紧,在进行表面处理的时候,药水无法与该区域的表面进行接触,从而无法在该区域的表面镀锡或镀银,同时表面处理的时候不需要强碱药水进行去膜处理,加工处理后线路板不会出现锡或银面发黑的问题。

69.步骤s307:判断待加工线路板上的全部的预定区域是否完成表面处理。

70.在本实施例中,对多个预定区域中需要做不同表面处理的待加工线路板进行表面处理完成后,进一步判断待加工线路板上的全部的预定区域是否完成表面处理,以便确定待加工线路板的表面按照预设要求全部进行表面处理的,多个预设区域中需要进行不同表面处理的区域对应的进行了表面处理,从而适应需要进行多次表面处理的线路板。

71.在本实施例中,若待加工线路板上的全部的预定区域部分未完成表面处理,则执行步骤s308;若待加工线路板上的全部的预定区域部分完成表面处理,则执行步骤s309。

72.步骤s308:将去除掉胶带的预定区域重新贴覆胶带。

73.在本实施例中,当待加工线路板的部分预定区域还未进行表面处理时,则将去掉胶带的预定区域重新贴覆胶带,并返回上述步骤s304的操作重新对需要未进行表面处理的预定区域进行表面处理。

74.步骤s309:去除全部胶带以制得线路板。

75.在本实施例中,对需要进行表面处理预定区域的待加工线路板的表面进行表面处理后,进一步去除剩余的全部胶带从而制得线路板。不需要进行表面处理区域的胶带依旧贴覆在待加工线路板的表面,此时,需要去除掉不需要表面处理区域的胶带,从而制得线路板。制得线路板后,进行成品包装,根据mi要求,将已检验合格的成品线路板,利用真空包装膜在加热及抽真空的条件下完成包装,防止成品线路板返潮以及便于存放运输。

76.区别于现有技术,本技术提供了一种线路板的制作方法,该制作方法包括:提供待加工线路板;将胶带贴覆在待加工线路板的表面;对待加工线路板的表面的胶带进行激光切割,划分出多个预定区域;去除一预定区域的胶带,形成部分暴露的待加工线路板;压平未去除的胶带;将部分暴露的待加工线路板进行表面处理;判断待加工线路板上的全部的

预定区域是否完成表面处理;若否,则将去除掉胶带的预定区域重新贴覆胶带,重复上述四个步骤;若是,则去除全部胶带以制得线路板。本技术通过胶带的作用替待原来的抗镀油或干膜使用,用激光铣的方式将需要表面处理与不需要表面处理的区域进行切割以区分,避免了表面处理为“化银”“化锡”的板件必须经过强碱处理时线路板的板面发黑而导致不良。

77.进一步的,本技术还提供了一种线路板,该引线路板采用了上述任一项的制作方法。

78.区别于现有技术,本技术提供了一种线路板,该线路板采用了上述任一项的制作方法。本技术通过胶带的作用替待原来的抗镀油或干膜使用,用激光铣的方式将需要表面处理与不需要表面处理的区域进行切割以区分,避免了表面处理为“化银”“化锡”的板件必须过强碱时线路板的板面发黑而导致不良。

79.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1