可用于超高散热性需求产品的互连印刷电路板及制造方法与流程

1.本发明涉及一种可用于超高散热性需求产品的高密度互连印刷电路板及制造方法,本发明属于印刷电路板技术领域。

背景技术:

2.随着车载电子产品的需求多样化,像日间行车灯、示宽灯、迎宾灯等新鲜需求越来越多,逐渐发展为汽车电子中不可或缺的一部分,这类产品都普遍有一个共性,需要产品有较好的散热性,有较多的功能集成性。

3.传统的车灯产品,一般采用金属基板,如铝基板或铜基板,但由于此种产品的局限性,很难加工成多层结果,这就使得科技日趋发达的产品功能的需求受到限制。

4.传统的线路板可以满足多功能的设计,但是由于传统线路板用的材料,散热效果太差,导致车灯在持续发热后,产品的可靠性得不到保证。

5.传统的线路板结构中使用埋铜块方法成本较高,且尺寸不能太小,厚度不能较薄,无法满足特殊产品的需求。

技术实现要素:

6.本发明的目的是克服现有技术中存在的不足,提供一种能同时达到产品的散热性、集成性和低成本的要求的高密度互连印刷电路板及制造方法。

7.按照本发明提供的技术方案,所述可用于超高散热性需求产品的互连印刷电路板,它包括基板、半固化胶片、第二铜箔、第一散热孔、第二散热孔、第一散热柱与第二散热柱,所述基板包括环氧树脂基材以及位于环氧树脂基材的上表面与下表面的第一铜箔;在环氧树脂基材的上表面与下表面各设有一层第一铜箔,在其中一层第一铜箔与环氧树脂基材上开设出密集的第一散热孔,第一散热孔穿透环氧树脂基材与其中一层第一铜箔,在第一散热孔内设有第一散热柱,第一散热柱将两层第一铜箔连接;在基板的上表面设有一层或者多层半固化胶片,在位于最上层半固化胶片的上表面以及相邻两层半固化胶片之间设有第二铜箔,在半固化胶片以及位于半固化胶片上表面的第二铜箔上开设有第二散热孔,在第二散热孔内设有第二散热柱,第二散热柱将相邻的第二铜箔以及相邻的第二铜箔与第一铜箔连接;在基板的下表面设有一层或者多层半固化胶片,在位于最下层半固化胶片的下表面以及相邻两层半固化胶片之间设有第二铜箔,在半固化胶片以及位于半固化胶片下表面的第二铜箔上开设有第二散热孔,在第二散热孔内设有第二散热柱,第二散热柱将相邻的第二铜箔以及相邻的第二铜箔与第一铜箔连接。

8.作为优选,所述环氧树脂基材的厚度为50

‑

125微米,第一铜箔的厚度为12

‑

17微米。

9.作为优选,所述半固化胶片的厚度为50

‑

75微米。

10.作为优选,所述第二铜箔的厚度为12

‑

17微米。

11.作为优选,所述第一散热孔为圆形孔,且第一散热孔的孔径为0.1

‑

0.15毫米。

12.作为优选,所述第二散热孔为圆形孔,且第二散热孔的孔径为2

‑

10毫米。

13.作为优选,所述第二散热孔为多边形孔,且该多边形的单边长度为2

‑

10毫米。

14.一种可用于超高散热性需求产品的互连印刷电路板的制造方法,该制造方法包括以下步骤:步骤一、提供基板,基板包括环氧树脂基材以及位于环氧树脂基材的上表面与下表面的第一铜箔;步骤二、在步骤一所提供的基板上采用激光镭射烧出密集的第一散热孔,第一散热孔穿透环氧树脂基材与其中一层第一铜箔;步骤三、在经过步骤二所烧出的第一散热孔内镀铜填平,形成第一散热柱,然后在上、下两层第一铜箔上作出电路,上、下两层第一铜箔的电路通过第一散热柱导通;步骤四、在经过步骤三处理的基板的上表面与下表面各压合一张半固化胶片与第二铜箔;步骤五、在经过步骤四所压合的半固化胶片与第二铜箔上采用激光镭射烧出第二散热孔,使得相邻的第二铜箔与第一铜箔之间形成通道;步骤六、在经过步骤五所烧出的第二散热孔内镀铜填平,形成第二散热柱;步骤七、在步骤六处理的上、下两张第二铜箔上再压合一张半固化胶片与第二铜箔;步骤八、在经过步骤七所压合的半固化胶片与第二铜箔上采用激光镭射烧出第二散热孔,使得相邻两张第二铜箔之间形成通道;步骤九、在经过步骤八所烧出的第二散热孔内镀铜填平,形成第二散热柱;步骤十、按要求决定重复步骤七至步骤九的次数,形成可用于超高散热性需求产品的高密度互连印刷电路板。

15.本发明实现了传统线路板散热性佳的可行性,可以避免由于采用金属基板而达不到多功能集成的能力,大大延伸了传统线路板的覆盖性,产品功能的多样性。

附图说明

16.图1是实施例1和实施例2的步骤一所提供的基板的结构示意图。

17.图2是实施例1和实施例2经过步骤二处理后的结构示意图。

18.图3是实施例1和实施例2经过步骤三处理后的结构示意图。

19.图4是实施例1和实施例2经过步骤四处理后的结构示意图。

20.图5是实施例1和实施例2经过步骤五处理后的结构示意图。

21.图6是实施例1和实施例2经过步骤六处理后的结构示意图。

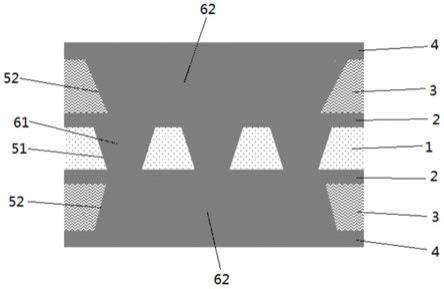

22.图7是实施例2经过步骤十处理后的结构示意图。

具体实施方式

23.下面结合具体实施例对本发明作进一步说明。

24.以下实施例使用的基板由台光电子材料有限公司提供,型号为:em

‑

370(d)。

25.以下实施例使用的半固化胶片由台光电子材料有限公司提供,型号为:em

‑

37b

(d)。

26.实施例1一种可用于超高散热性需求产品的互连印刷电路板,它包括基板、半固化胶片3、第二铜箔4、第一散热孔51、第二散热孔52、第一散热柱61与第二散热柱62,所述基板包括环氧树脂基材1以及位于环氧树脂基材1的上表面与下表面的第一铜箔2;在环氧树脂基材1的上表面与下表面各设有一层第一铜箔2,在其中一层第一铜箔2与环氧树脂基材1上开设出密集的第一散热孔51,第一散热孔51穿透环氧树脂基材1与其中一层第一铜箔2,在第一散热孔51内设有第一散热柱61,第一散热柱61将两层第一铜箔2连接;在基板的上表面设有一层半固化胶片3,在位于半固化胶片3的上表面设有第二铜箔4,在半固化胶片3以及位于半固化胶片3上表面的第二铜箔4上开设有第二散热孔52,在第二散热孔52内设有第二散热柱62,第二散热柱62将相邻的第二铜箔4与第一铜箔2连接;在基板的下表面设有一层半固化胶片3,在位于半固化胶片3的下表面设有第二铜箔4,在半固化胶片3以及位于半固化胶片3下表面的第二铜箔4上开设有第二散热孔52,在第二散热孔52内设有第二散热柱62,第二散热柱62将相邻的第二铜箔4以及相邻的第二铜箔4与第一铜箔2连接。

27.所述环氧树脂基材1的厚度为50

‑

125微米,第一铜箔2的厚度为12

‑

17微米。

28.所述半固化胶片3的厚度为50

‑

75微米。

29.所述第二铜箔4的厚度为12

‑

17微米。

30.所述第一散热孔51为圆形孔,且第一散热孔51的孔径为0.1

‑

0.15毫米。

31.所述第二散热孔52可以为圆形孔,且第二散热孔52的孔径为2

‑

10毫米。所述第二散热孔52也可以为多边形孔,且该多边形的单边长度为2

‑

10毫米。

32.上述的可用于超高散热性需求产品的互连印刷电路板的制造方法,包括以下步骤:步骤一、如图1所示,提供基板,基板包括环氧树脂基材1以及位于环氧树脂基材1的上表面与下表面的第一铜箔2;步骤二、如图2所示,在步骤一所提供的基板上采用激光镭射烧出密集的第一散热孔51,第一散热孔51穿透环氧树脂基材1与其中一层第一铜箔2;步骤三、如图3所示,在经过步骤二所烧出的第一散热孔51内镀铜填平,形成第一散热柱61,在第一铜箔2上作出所需的电路,然后在上、下两层第一铜箔2上作出电路,上、下两层第一铜箔2的电路通过第一散热柱61导通;步骤四、如图4所示,在经过步骤三处理的基板的上表面与下表面各压合一张半固化胶片3与第二铜箔4;步骤五、如图5所示,在经过步骤四所压合的半固化胶片3与第二铜箔4上采用激光镭射烧出第二散热孔52并同时烧出电路连接孔,使得相邻的第二铜箔4与第一铜箔2之间形成通道;步骤六、如图6所示,在经过步骤五所烧出的第二散热孔52与电路连接孔内镀铜填平,形成第二散热柱62与电路连接柱,在第二铜箔4上作出所需的电路,使得第二铜箔4上的电路与第一铜箔2上的电路通过电路连接柱导通,形成可用于超高散热性需求产品的高密

度互连印刷电路板。

33.实施例2一种可用于超高散热性需求产品的互连印刷电路板,它包括基板、半固化胶片3、第二铜箔4、第一散热孔51、第二散热孔52、第一散热柱61与第二散热柱62,所述基板包括环氧树脂基材1以及位于环氧树脂基材1的上表面与下表面的第一铜箔2;在环氧树脂基材1的上表面与下表面各设有一层第一铜箔2,在其中一层第一铜箔2与环氧树脂基材1上开设出密集的第一散热孔51,第一散热孔51穿透环氧树脂基材1与其中一层第一铜箔2,在第一散热孔51内设有第一散热柱61,第一散热柱61将两层第一铜箔2连接;在基板的上表面设有五层半固化胶片3,在位于最上层半固化胶片3的上表面以及相邻两层半固化胶片3之间设有第二铜箔4,在半固化胶片3以及位于半固化胶片3上表面的第二铜箔4上开设有第二散热孔52,在第二散热孔52内设有第二散热柱62,第二散热柱62将相邻的第二铜箔4以及相邻的第二铜箔4与第一铜箔2连接;在基板的下表面设有五层半固化胶片3,在位于最下层半固化胶片3的下表面以及相邻两层半固化胶片3之间设有第二铜箔4,在半固化胶片3以及位于半固化胶片3下表面的第二铜箔4上开设有第二散热孔52,在第二散热孔52内设有第二散热柱62,第二散热柱62将相邻的第二铜箔4以及相邻的第二铜箔4与第一铜箔2连接。

34.所述环氧树脂基材1的厚度为50

‑

125微米,第一铜箔2的厚度为12

‑

17微米。

35.所述半固化胶片3的厚度为50

‑

75微米。

36.所述第二铜箔4的厚度为12

‑

17微米。

37.所述第一散热孔51的孔径为100

‑

150微米,第二散热孔52的孔径为150

‑

200微米。所述第一散热孔51与第二散热孔52方形孔、圆形孔或多边形孔。

38.上述的可用于超高散热性需求产品的互连印刷电路板的制造方法,包括以下步骤:步骤一、如图1所示,提供基板,基板包括环氧树脂基材1以及位于环氧树脂基材1的上表面与下表面的第一铜箔2;步骤二、如图2所示,在步骤一所提供的基板上采用激光镭射烧出密集的第一散热孔51,第一散热孔51穿透环氧树脂基材1与其中一层第一铜箔2;步骤三、如图3所示,在经过步骤二所烧出的第一散热孔51内镀铜填平,形成第一散热柱61,在第一铜箔2上作出所需的电路,然后在上、下两层第一铜箔2上作出电路,上、下两层第一铜箔2的电路通过第一散热柱61导通;步骤四、如图4所示,在经过步骤三处理的基板的上表面与下表面各压合一张半固化胶片3与第二铜箔4;步骤五、如图5所示,在经过步骤四所压合的半固化胶片3与第二铜箔4上采用激光镭射烧出第二散热孔52,使得相邻的第二铜箔4与第一铜箔2之间形成通道;步骤六、如图6所示,在经过步骤五所烧出的第二散热孔52内镀铜填平,形成第二散热柱62,在第二铜箔4上作出所需的电路;步骤七、在步骤六处理的上、下两张第二铜箔4上再压合一张半固化胶片3与第二铜箔4;

步骤八、在经过步骤七所压合的半固化胶片3与第二铜箔4上采用激光镭射烧出第二散热孔52,使得相邻两张第二铜箔4之间形成通道;步骤九、在经过步骤八所烧出的第二散热孔52与电路连接孔内镀铜填平,形成第二散热柱62,在第二铜箔4上作出所需的电路;步骤十、在步骤九处理的上、下两张第二铜箔4上再压合一张半固化胶片3与第二铜箔4;步骤十一、在经过步骤十所压合的半固化胶片3与第二铜箔4上采用激光镭射烧出第二散热孔52,使得相邻两张第二铜箔4之间形成通道;步骤十二、在经过步骤十一所烧出的第二散热孔52内镀铜填平,形成第二散热柱62,在第二铜箔4上作出所需的电路;步骤十三、在步骤十二处理的上、下两张第二铜箔4上再压合一张半固化胶片3与第二铜箔4;步骤十四、在经过步骤十三所压合的半固化胶片3与第二铜箔4上采用激光镭射烧出第二散热孔52,使得相邻两张第二铜箔4之间形成通道;步骤十五、在经过步骤十四所烧出的第二散热孔52内镀铜填平,形成第二散热柱62,在第二铜箔4上作出所需的电路;步骤十六、在步骤十五处理的上、下两张第二铜箔4上再压合一张半固化胶片3与第二铜箔4;步骤十七、在经过步骤十六所压合的半固化胶片3与第二铜箔4上采用激光镭射烧出第二散热孔52并钻出电路连接孔,使得相邻两张第二铜箔4之间形成通道;步骤十八、在经过步骤十七所烧出的第二散热孔52内镀铜填平,将经过步骤十七所钻出的电路连接孔内镀上孔铜,形成第二散热柱62与电路连接柱,在第二铜箔4上作出所需的电路,使得第二铜箔4上的电路与第一铜箔2上的电路通过电路连接柱导通,形成可用于超高散热性需求产品的高密度互连印刷电路板,如图7所示。

39.本发明可以有效地将印刷电路板工作时产生的热量通过第一散热柱61与第二散热柱62散出去,且同时能够保证一些高密度高电性的要求。

40.本发明代替了背景技术中的埋铜块方法,且成本较低,可实现小尺寸散热块制作生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1