一种散热器的制作方法

1.本实用新型涉及一种冷却结构,尤其涉及一种散热器。

背景技术:

2.在通信设备中需要使用到大型的散热器,大型的散热器由于外形尺寸过大,往往超出了绝大部分的挤压机的挤压生产能力,通常要在万吨挤压力挤压机才能生产,挤压模具要求较高,不仅难以挤压出数量密度较高的散热片,并且亦难以按需得到大尺寸的散热器产品,整个生产成本较高,生产制造亦较为麻烦,难以提高产能,而产能的限制会反过来限制通信设备的铺设,不利于发展基础建设。

技术实现要素:

3.本实用新型目的在于提供一种散热器,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

4.本实用新型解决其技术问题的解决方案是:

5.一种散热器,包括:散热板,其顶面设置有凸台,所述凸台的顶面设置有沿前后方向延伸的挤压槽并将所述凸台的顶部分隔形成两个挤压部,所述凸台沿左右方向排列有多个,任意相邻的两个所述凸台之间具有定位间隙;散热片,其底侧插入所述定位间隙内,位于所述散热片两侧的所述挤压部可向靠近所述散热片的方向弯折并将所述散热片夹紧。

6.该技术方案至少具有如下的有益效果:散热器与散热板先分开生产再组装,组装时,将散热板的底侧先插入在定位间隙内进行初步定位,然后利用外设的设备,如液压设备,将其模具插入至凸台上的挤压槽内,使得位于挤压槽左右两侧的挤压部受力向外弯折,两个相邻的凸台上相互正对的两个挤压部相互靠近,并将位于定位间隙内的散板片夹紧,即可完成散热片在散热板上的固定,如此不需要大型的挤压机即可完成生产尺寸较大的散热器,减少了对大型散热器生产的条件限制,并且散热片的密度可更大,也缩短了散热器的加工周期,提高散热器的产能。

7.作为上述技术方案的进一步改进,所述凸台的左侧壁由下至上向靠近所述凸台的中心方向倾斜。凸台左侧壁的倾斜设计,使得定位间隙右侧的空间由下至上逐渐增大,散热片更容易插入在定位间隙内。

8.作为上述技术方案的进一步改进,所述凸台的右侧壁由下至上向靠近所述凸台的中心方向倾斜。凸台右侧壁同样为倾斜设计,使得定位间隙内的空间由下至上逐渐增大,散热片更容易插入在定位间隙内。

9.作为上述技术方案的进一步改进,所述挤压槽的形状为v形。外设的液压设备其模具下压至挤压槽时,v形的挤压槽更容易使得模具进入到其内部,并且可方便将挤压部向左右两侧弯折。

10.作为上述技术方案的进一步改进,所述挤压槽的底面为开口向上的圆弧面。左右两侧的挤压部向外弯折时,圆弧面的挤压槽底面可减少挤压槽底面裂开的风险,可更好地

将挤压部底部的应力分散,提高整体结构的稳定性。

11.作为上述技术方案的进一步改进,所述散热板的底面设置有安装孔。可将外设的结构件连接至散热板的安装孔上,方便安装。

12.作为上述技术方案的进一步改进,所述散热片为铝材质。铝材质的散热片具有较好的导热能力,提高散热效果,并且加工方便,成本较低。

附图说明

13.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单说明。显然,所描述的附图只是本实用新型的一部分实施例,而不是全部实施例,本领域的技术人员在不付出创造性劳动的前提下,还可以根据这些附图获得其他设计方案和附图。

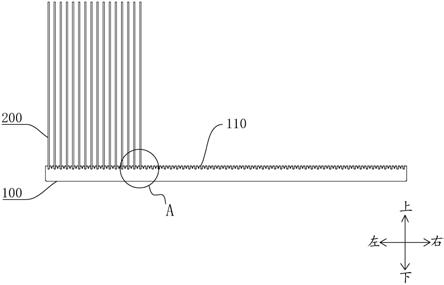

14.图1是本实用新型的散热片插入在散热板上的正视图;

15.图2是图1的a局部放大示意图;

16.图3是本实用新型的整体立体图。

17.附图中:100

‑

散热板、110

‑

凸台、111

‑

挤压部、112

‑

挤压槽、113

‑

定位间隙、120

‑

安装孔、200

‑

散热片。

具体实施方式

18.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本实用新型的目的、特征和效果。显然,所描述的实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范围。另外,文中所提到的所有连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少连接辅件,来组成更优的连接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

19.参照图1、图2与图3,一种散热器,包括:散热板100,其顶面设置有凸台110,所述凸台110的顶面设置有沿前后方向延伸的挤压槽112并将所述凸台110的顶部分隔形成两个挤压部111,所述凸台110沿左右方向排列有多个,任意相邻的两个所述凸台110之间具有定位间隙113;散热片200,其底侧插入所述定位间隙113内,位于所述散热片200两侧的所述挤压部111可向靠近所述散热片200的方向弯折并将所述散热片200夹紧。

20.由上述可知,散热器与散热板100先分开生产再组装,组装时,将散热板100的底侧先插入在定位间隙113内进行初步定位,然后利用外设的设备,如液压设备,将其模具插入至凸台110上的挤压槽112内,使得位于挤压槽112左右两侧的挤压部111受力向外弯折,两个相邻的凸台110上相互正对的两个挤压部111相互靠近,并将位于定位间隙113内的散板片夹紧,即可完成散热片200在散热板100上的固定,如此不需要大型的挤压机即可完成生产尺寸较大的散热器,减少了对大型散热器生产的条件限制,并且散热片200的密度可更大,也缩短了散热器的加工周期,提高散热器的产能。

21.在上述实施例中,凸台110的侧壁可为竖直设计,为了方便将散热片200插入至定位间隙113内,在本实施例中,所述凸台110的左侧壁由下至上向靠近所述凸台110的中心方

向倾斜。凸台110左侧壁的倾斜设计,使得定位间隙113右侧的空间由下至上逐渐增大,散热片200更容易插入在定位间隙113内。

22.作为凸台110结构的进一步实施例,所述凸台110的右侧壁由下至上向靠近所述凸台110的中心方向倾斜。凸台110右侧壁同样为倾斜设计,使得定位间隙113内的空间由下至上逐渐增大,散热片200更容易插入在定位间隙113内。

23.外设的模具插入至挤压槽112内,可利用模具由下至上逐渐加大的外径,加上模具不断下压,可使挤压槽112被撑大,两侧的挤压部111向外弯折,在本实施例中,所述挤压槽112的形状为v形。外设的液压设备其模具下压至挤压槽112时,v形的挤压槽112更容易使得模具进入到其内部,并且可方便将挤压部111向左右两侧弯折。

24.作为挤压槽112结构的进一步实施例,所述挤压槽112的底面为开口向上的圆弧面。左右两侧的挤压部111向外弯折时,圆弧面的挤压槽112底面可减少挤压槽112底面裂开的风险,可更好地将挤压部111底部的应力分散,提高整体结构的稳定性。

25.作为散热板100的进一步实施例,所述散热板100的底面设置有安装孔120。可将外设的结构件连接至散热板100的安装孔120上,方便安装。

26.在一些实施例中,所述散热片200为铝材质。铝材质的散热片200具有较好的导热能力,提高散热效果,并且加工方便,成本较低。散热孔还可以为铜等金属材质。

27.以上对本实用新型的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1