印刷电路板的制造方法和用于实施该方法的层压系统与流程

1.本发明涉及在印刷电路板用的树脂绝缘层的表面上层压干膜的印刷电路板的制造方法和用于实施该方法的层压系统。

背景技术:

2.专利文献1公开了一种在覆铜层积板上层压干膜的干膜层压装置。根据专利文献1的图2,专利文献1的干膜层压装置具有层压辊、后热辊和冷却部。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2001-113629号公报

技术实现要素:

6.发明所要解决的课题

7.广泛采用了通过半加成法来形成导体电路。半加成法包括:在种子层上层压干膜;通过曝光和显影由干膜形成抗镀层;和在从抗镀层露出的种子层上形成电镀膜。

8.使用包括这种工艺的半加成法难以以100%的成品率制造导体电路。缺陷的原因之一为短路。并且,认为短路的原因之一为种子层与其上的干膜间的空洞。图3(a)示出在覆盖下层的导体层1c的树脂绝缘层1a的表面形成的种子层1b与层压在其上的干膜2间的空洞v的示例。图3(a)的示例中,在从由干膜2形成的抗镀层露出的种子层1b上形成电镀膜时,电镀膜也会析出到种子层1b与干膜2间的空洞v内。因此,彼此相邻的导体电路由空洞v内的电镀膜连接。另一方面,在图3(b)的示例中,在种子层1b与干膜2间不存在空洞v。

9.用于解决课题的手段

10.本发明的印刷电路板的制造方法具有:

11.准备树脂绝缘层;

12.在上述树脂绝缘层的表面形成种子层;

13.利用层压辊在上述种子层上贴附干膜;

14.将贴附在上述种子层上的上述干膜切断成规定的尺寸;

15.对贴附在上述种子层上的上述干膜施加压力和热;

16.利用照相技术由上述干膜形成抗镀层;

17.在从上述抗镀层露出的上述种子层上形成电镀膜;

18.除去上述抗镀层;和

19.除去从上述电镀膜露出的上述种子层,

20.关于对贴附在上述种子层上的上述干膜施加压力和热,其是对切断成规定尺寸的上述干膜的整个表面同时进行的。

21.另外,本发明的层压系统具备:

22.层压装置,利用层压辊在形成于树脂绝缘层上的种子层上贴附干膜;和

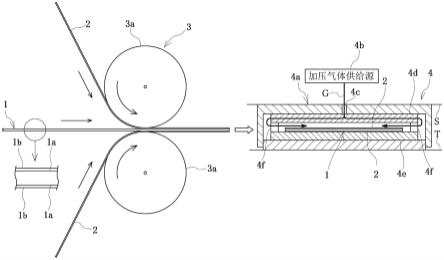

23.加压装置,对上述干膜施加热和压力。

附图说明

24.图1是用于说明用于实施本发明的一个实施方式的印刷电路板的制造方法的本发明的一个实施方式的层压系统的截面图。

25.图2是用于说明用于实施本发明的一个实施方式的印刷电路板的制造方法的本发明的另一实施方式的层压系统的侧视图。

26.图3的(a)是用于说明在种子层与干膜间存在空洞的状态的截面图,图3的(b)是用于说明在种子层与干膜间不存在空洞的状态的截面图。

具体实施方式

27.本发明的一个实施方式的印刷电路板的制造方法包括:

28.准备树脂绝缘层;

29.在树脂绝缘层的表面形成种子层;

30.利用层压辊在种子层上贴附干膜;

31.将贴附在种子层上的干膜切断成规定的尺寸;

32.对贴附在种子层上的干膜施加压力和热;

33.利用照相技术由干膜形成抗镀层;

34.在从抗镀层露出的种子层上形成电镀膜;

35.除去抗镀层;和

36.除去从电镀膜露出的种子层。

37.上述实施方式的印刷电路板的制造方法中,在将干膜贴附到种子层上后,对干膜施加压力和热。上述实施方式的印刷电路板的制造方法中,在由干膜形成抗镀层之前,对干膜施加压力和热。并且,上述实施方式的印刷电路板的制造方法中,关于对贴附在种子层上的干膜施加压力和热,其是对切断成规定尺寸的干膜的整个表面同时进行的。

38.图1是用于说明用于实施本发明的一个实施方式的印刷电路板的制造方法的本发明的一个实施方式的层压系统的截面图,图1中符号1表示例如在芯基板的两面交替层积有绝缘层和导体层的增层型的印刷电路板。在该印刷电路板1的两面,如将其一部分放大示出那样存在树脂绝缘层1a,该树脂绝缘层1a构成被覆下层导体层的绝缘层。

39.作为树脂绝缘层1a,例如可以使用绝缘树脂膜,特别是,为了应对近年来降低高频信号的传输损耗的要求,希望使用表面粗糙度低的绝缘树脂膜。

40.在印刷电路板1的两面的树脂绝缘层1a的表面上,形成有之后通过电解镀铜形成导体层时成为供电层的种子层1b。在该实施方式的印刷电路板的制造方法中,在树脂绝缘层1a的表面形成种子层1b之前,树脂绝缘层1a的表面被粗糙化,该粗糙化后的树脂绝缘层1a的表面的算术平均粗糙度ra为0.3μm以下。种子层1b例如通过非电解镀铜形成。

41.接着,在该实施方式的印刷电路板的制造方法中,为了在印刷电路板1的两面的树脂绝缘层1a的表面所形成的种子层1b上层压之后通过电解镀铜形成导体层时成为抗镀层的感光性的干膜2,使用图1所示的实施方式的层压系统。

42.该实施方式的层压系统例如具备层压装置3和未图示的普通切割器,该层压装置3

中,在由两根膜辊送出的两片干膜2之间配置有例如形成或切断成矩形等规定形状的片状的印刷电路板1,在该状态下利用一对层压辊3a夹持并输送该干膜2和印刷电路板1,使干膜2热压接并贴附于在印刷电路板1的两面的树脂绝缘层1a的表面所形成的种子层1b上;该普通切割器将在该印刷电路板1的两面的树脂绝缘层1a的表面的种子层1b上所贴附的干膜2切断成规定尺寸。

43.此处,层压装置3具有一对层压辊3a和未图示的驱动机构,该一对层压辊3a是各自例如在钢制圆筒辊的中心部分内置红外线加热管并在该圆筒辊的外周部分内衬厚度1mm~4mm的耐热硅橡胶而构成的,该驱动机构使这些层压辊3a相互沿反向旋转驱动,一边使夹入这些层压辊3a之间的两片干膜2和印刷电路板1在图中向右侧输送,一边进行加热和加压。

44.该实施方式的层压系统进一步具备加压装置4:对于将在上述两面的树脂绝缘层1a的表面的种子层1b上所贴附的干膜2切断成规定尺寸的印刷电路板1,以加热状态进行加压。

45.此处,加压装置4具有:可开闭的加压容器4a,其以气密状态容纳将在上述两面的树脂绝缘层1a的表面的种子层1b上所贴附的干膜2切断成规定尺寸的印刷电路板1;作为压力源的加压气体g,其从加压气体供给源4b经加压气体注入口4c被注入加压容器4a内;作为热源的上热板4d和下热板4e以及被这些上热板4d和下热板4e所加热的加压气体g,其在加压容器4a内加热贴附有干膜2的印刷电路板1;和间隔件4f,其被插入上热板4d的周边部与下热板4e的周边部之间并在上热板4d与下热板4e之间在上下方向上隔开间隔。

46.上热板4d和下热板4e各自内置有例如未图示的电加热器。加压气体g如图中箭头所示从加压容器4a的压缩空气注入口4c被送入上热板4d与下热板4e之间。加压气体g例如为压缩空气。加压气体供给源4b例如为压缩空气供给管线或空气压缩机等。

47.使用了上述实施方式的层压系统的该实施方式的印刷电路板的制造方法中,首先,利用层压装置3的将表面温度调整为例如70℃~140℃范围内的最佳温度的一对层压辊3a,将干膜2热压接并贴附到在印刷电路板1的两面的树脂绝缘层1a的表面所形成的种子层1b上。

48.接着,利用层压装置3的上述切割器,将在该印刷电路板1的两面的树脂绝缘层1a的表面的种子层1b上所贴附的干膜2切断成容纳于被上热板4d、下热板4e和间隔件4f所包围的空间内的规定尺寸。

49.接着,在配置于加压装置4的加压容器4a内的上热板4d与下热板4e之间,以利用上述间隔件4f在周围留出空间的状态配置贴附有规定尺寸的干膜2的印刷电路板1,该贴附有规定尺寸的干膜2的印刷电路板1为产品印刷电路板的制造途中的中途基板。然后,将该加压容器4a在例如通常的加压装置的工作台t上利用该加压装置的滑动件s进行保持,使其不会因加压气体g的压力而打开,将贴附有规定尺寸的干膜2的印刷电路板1以气密状态容纳于加压容器4a内。

50.接着,对于在该印刷电路板1的两面所贴附的规定尺寸的整个干膜2,以周围留出空间的状态,利用从与加压气体供给源4b连接的加压气体注入口4c所供给的加压气体g同时施加压力,并且利用上热板4d和下热板4e以及被该上热板4d和下热板4e所加热的加压气体g同时施加热。在将干膜2贴附到种子层1b上后,对干膜2施加压力和热。另外,在形成后述的抗镀层之前,对干膜2施加压力和热。据推测,通过该加压和加热,之前利用层压辊3a贴附

时在树脂绝缘层1a的表面的种子层1b与干膜2之间所捕捉的气泡溶解于干膜2内。

51.接着,通过作为照相技术的曝光和显影,由在该印刷电路板1的两面的树脂绝缘层1a的表面的种子层1b上所贴附的干膜2形成抗镀层。抗镀层具有与形成于印刷电路板1的导体电路对应的开口。

52.接着,在从该抗镀层的开口露出的种子层1b上形成电解镀铜膜。之后,除去抗镀层,进而除去未被电解镀铜膜覆盖而露出的种子层1b。由此,在印刷电路板1的两面的树脂绝缘层1a的表面上形成由种子层1b和电解镀铜膜构成的导体电路。

53.(实施例)

54.本发明的实施例的方法中,在加压容器4a内,利用上热板4d和下热板4e将种子层1b上所贴附的印刷电路板1的周围气氛的温度加热至45℃以上75℃以下,该种子层1b在表面粗糙度低的两面的树脂绝缘层1a的表面形成有干膜2,同时利用来自加压气体注入口4c的加压气体g将周围气氛的压力加压至0.2mpa以上0.6mpa以下,使加压时间为20秒~30秒。根据该实施例的方法,利用层压辊3a贴附时在树脂绝缘层1a的表面的种子层1b与干膜2之间所捕捉的气泡产生的空洞在通过加压装置4的加压和加热后消失。

55.(比较例)

56.另一方面,在比较例的方法中,在加压容器4a内,利用上热板4d和下热板4e将种子层1b上所贴附的印刷电路板1的周围气氛的温度加热至室温以上40℃以下,该种子层1b在表面粗糙度低的两面的树脂绝缘层1a的表面形成有干膜2,同时利用来自加压气体注入口4c的加压气体g将周围气氛的压力加压至0.2mpa以上0.6mpa以下,使加压时间为20秒~3分钟。该比较例的方法中,利用层压辊3a贴附时在树脂绝缘层1a的表面的种子层1b与干膜2之间所捕捉的气泡产生的空洞在通过加压装置4的加压和加热后也残留。

57.推测该实施例中的空洞消失与比较例中的空洞残留的差异是由于:对于恒定温度下的气体成分b,作为压力pb、溶解物质量xb、依赖于温度的常数(亨利常数)k,根据处于pb=k*xb的关系的亨利定律,对于恒定温度下一定量的溶剂(通过加热变成软质的干膜),溶解于溶剂中的气体(空气)的物质量与压力成正比,因此仅通过加压,空洞的溶解消失就会进行。

58.因此,根据该实施方式的方法,能够有效防止在印刷电路板1的两面的树脂绝缘层1a的表面的种子层1b上贴附干膜2时在树脂绝缘层1a的表面的种子层1b与干膜2之间所捕捉的气泡之后形成空洞。

59.图2是用于说明用于实施本发明的一个实施方式的印刷电路板的制造方法的本发明的另一实施方式的层压系统的侧视图,图2中,对于与图1相同的部分,用相同符号示出。

60.即,符号1表示例如在芯基板的两面交替层积有绝缘层和导体层的增层型的印刷电路板。在该印刷电路板1的两面,如将其一部分放大示出那样,存在构成被覆下层导体层1c的绝缘层的树脂绝缘层1a,在这些树脂绝缘层1a的表面形成有之后通过电解镀铜形成导体层时成为供电层的种子层1b。

61.作为树脂绝缘层1a,例如可以使用绝缘树脂膜,特别是,为了应对近年来降低高频信号的传输损耗的要求,希望使用表面粗糙度低的绝缘树脂膜。

62.该实施方式的印刷电路板的制造方法中,为了在印刷电路板1的两面的树脂绝缘层1a的表面所形成的种子层1b上层压之后通过电解镀铜形成导体层时成为抗镀层的感光

性的干膜2,使用图2所示的实施方式的层压系统。

63.该实施方式的层压系统与前述实施方式的层压系统同样地具备层压装置3和未图示的普通切割器,该层压装置3中,在两片干膜2之间配置有印刷电路板1的状态下,利用一对层压辊3a夹持并输送该干膜2和印刷电路板1,使干膜2热压接并贴附于在印刷电路板1的两面的树脂绝缘层1a的表面所形成的种子层1b上;该普通切割器将在该印刷电路板1的两面的树脂绝缘层1a的表面的种子层1b上所贴附的干膜2切断成规定尺寸。

64.该实施方式的层压系统进一步具备加压装置4:对于将在上述两面的树脂绝缘层1a的表面的种子层1b上所贴附的干膜2切断成规定尺寸的印刷电路板1,以加热状态进行加压。

65.此处,加压装置4具有:作为压力源的平坦的两片压板4g,其从上下夹持将在上述两面的树脂绝缘层1a的表面的种子层1b上所贴附的干膜2切断成规定尺寸的印刷电路板1;和作为热源的上热板4d和下热板4e,其隔着这些压板4g对贴附有该干膜2的印刷电路板1进行加热。平坦的两片压板4g例如为不锈钢制。另外,上热板4d和下热板4e各自内置有例如未图示的电加热器。

66.使用了上述实施方式的层压系统的该实施方式的印刷电路板的制造方法中,首先,利用层压装置3的将表面温度调整为例如100℃~120℃范围内的最佳温度的一对层压辊3a,将干膜2热压接并贴附到印刷电路板1的两面的树脂绝缘层1a的表面的种子层1b上,接着,利用层压装置3的上述切割器将在该印刷电路板1的两面的树脂绝缘层1a的表面的种子层1b上所贴附的干膜2切断成规定尺寸。

67.接着,将加压装置4的两片压板4g中的一个隔着加压装置4的下热板4e安装至例如加压装置的工作台t上,并且将加压装置4的两片压板4g中的另一个隔着加压装置4的上热板4d安装至该加压装置的滑动件s。在这些压板4g之间,配置贴附有规定尺寸的干膜2的印刷电路板1。在加压装置的滑动件s,如图中利用箭头p表示挤压力那样,朝向下热板4e挤压上热板4d,利用两片压板4g对贴附在印刷电路板1的两面的规定尺寸的整个干膜2同时施加压力,并且利用上热板4d和下热板4e隔着两片压板4g同时施加热。将干膜2贴附到种子层1b上后,对干膜2施加压力和热。另外,在形成后述的抗镀层之前,对干膜2施加压力和热。

68.之后,与前述实施方式的方法同样地,通过曝光和显影,由在该印刷电路板1的两面的树脂绝缘层1a的表面的种子层1b上所贴附的干膜2形成抗镀层。抗镀层具有与形成于印刷电路板1的导体电路对应的开口。接着,在从该抗镀层的开口露出的种子层1b上形成电解镀铜膜。之后,除去抗镀层,进而除去未被电解镀铜膜覆盖而露出的种子层1b。由此,在印刷电路板1的两面的树脂绝缘层1a的表面上形成由种子层1b和电解镀铜膜构成的导体电路。

69.据推测,根据该实施方式的方法,通过利用加压装置4的加热和加压,之前利用层压辊3a贴附时在树脂绝缘层1a的表面的种子层1b与干膜2之间所捕捉的气泡也溶解于干膜2内,由此,能够有效防止在印刷电路板1的表面粗糙度低的两面的树脂绝缘层1a的表面的种子层1b上贴附干膜2时在树脂绝缘层1a的表面的种子层1b与干膜2之间所捕捉的气泡之后形成空洞。

70.以上,基于图示的实施方式进行了说明,但本发明的印刷电路板的制造方法和层压系统不限于上述实施方式,可以在权利要求书的记载范围内适当变更,例如还能适用于

在无芯多层印刷电路板、单层印刷电路板或单面印刷电路板上层压干膜。

71.符号说明

72.1 印刷电路板

73.1a 树脂绝缘层

74.1b 种子层

75.2 干膜

76.3 层压装置

77.3a 层压辊

78.4 加压装置

79.4a 加压容器

80.4b 加压气体供给源

81.4c 加压气体注入口

82.4d 上热板

83.4e 下热板

84.4f 间隔件

85.4g 压板

86.g 加压气体

87.p 挤压力

88.s 滑动件

89.t 工作台。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1