一种导电布精度靶板制造方法与流程

[0001]

本发明属于制造技术领域,涉及一种靶板制造方法,具体涉及一种导电布精度靶板制造方法。

背景技术:

[0002]

现有的导电布(也就是,锡箔纸)实弹区域报靶系统,导电布采用刀具切割工艺,然后将切割好的导电布粘贴在eva材料上形成导电层,该工艺使得导电布的位置很难精准固定,每一个区域间的间隔参差不齐,直接影响报靶精度,手工粘贴不能进行细微区域隔离操作,只能通过增加靶板层数,降低每一层的功能性完成靶板的功能需要(现有产品靶板层数在6-10层,含封面封底)。靶板层数的增加直接导致靶板重量的提高,不利于靶板搭载在多种隐显设备上使用,提高了隐显设备的驱动功率要求。多层的靶板不利于子弹穿过靶板时同时导通各层信号。层数越少靶板的误报,漏报情况越少。

[0003]

鉴于现有技术的上述技术缺陷,迫切需要开发一种新的导电布精度靶板制造方法。

技术实现要素:

[0004]

本发明的目的在于克服现有技术中存在的缺点,提供一种大导电布精度靶板制造方法,其采用整体粘贴激光刻线工艺,解决了靶板内部导电布区域精准隔离一体成型问题。

[0005]

为了实现上述目的,本发明提供如下技术方案:

[0006]

一种导电布精度靶板制造方法,其特征在于,包括以下步骤:

[0007]

(1)、将锡箔纸黏贴在eva板材上;

[0008]

(2)、使用冲孔模具在eva板材上打定位孔;

[0009]

(3)、使用定位孔定位所述eva板材,在激光切割机上锡箔纸,形成刻线,其中,刻线间隔控制在2mm;

[0010]

(4)、粘贴引线;

[0011]

(5)、粘贴各层eva板材。

[0012]

进一步地,其中,所述步骤(1)具体为:在4mm厚的eva板材单面贴锡箔纸,在7mm厚的eva板材双面锡箔纸。

[0013]

更进一步地,其中,所述步骤(2)具体为:将2mm厚的eva板材、贴锡箔纸后的4mm厚的eva板材、贴锡箔纸后的7mm厚的eva板材对齐,用冲孔工具冲定位孔,其中,冲4个定位孔,4个定位孔两两对称设置,且定位孔的直径为10mm。

[0014]

此外,其中,所述步骤(3)具体包括以下步骤:

[0015]

(3.1)在其中一个2mm厚的eva板材的定位孔中插入定位销进行固定,之后,按照靶板的形状在2mm厚的eva板材上进行喷图;

[0016]

(3.2)在贴锡箔纸后的4mm厚的eva板材的锡箔纸上刻线;

[0017]

(3.3)在贴锡箔纸后的7mm厚的eva板材的一面的锡箔纸上刻线;

[0018]

(3.4)在贴锡箔纸后的7mm厚的eva板材的另一面的锡箔纸上刻线。

[0019]

并且,其中,所述步骤(4)具体为:在刻线后的7mm厚的eva板材上固定导线,具体地,使用2mm尖锥在其上穿孔,使1mm导线能顺利通过所述穿孔,穿过导线后,剥去导线绝缘层,保证靶板两面线长30mm,将两端导线与锡箔纸接触,局部使用锡箔胶带固定,使靶板正反面锡箔纸层导通。

[0020]

最后,其中,所述步骤(5)具体包括以下步骤:

[0021]

(5.1)在刻线后的7mm厚的eva板材的所述一面上的刻线外的区域使用刮片均匀涂刷鱼珠胶;

[0022]

(5.2)将刷胶的厚度为7mm的eva板材放置在工装上,其中,胶面向上,将4mm厚的eva板材的锡箔纸面向上与7mm厚的eva板材粘合,形成11mm厚的eva层,也就是,使得4mm厚的eva板材的未贴锡箔纸的一面与所述7mm厚的eva板材的涂刷鱼珠胶的所述一面粘合在一起,形成11mm厚的eva层;

[0023]

(5.3)生产带头排线,并定义端口;

[0024]

(5.4)11mm厚的eva层的两面使用裁纸刀开过线孔,将所述带头排线与分割区域导通,并使用锡箔胶带固定导通端子;

[0025]

(5.5)将11mm厚的eva层的一面,也就是,原7mm厚的eva板材未与4mm厚的eva板材贴合的所述另一面,使用刮片均匀涂刷鱼珠胶;

[0026]

(5.6)将11mm厚的eva层放置在工装上,其中,胶面向上,将其中一个2mm厚的eva板材与11mm厚的eva层粘合,形成13mm厚的eva层,并在排线处划开所述2mm eva板材以过线;

[0027]

(5.7)将13m厚的eva层放置在工装上象限层向上,其中,未与2mm厚的eva板材粘合的一面,也就是原4mm厚的eva板材的一面,朝上,并使用铅笔沿工装外缘划线;

[0028]

(5.9)划线后,在靶板外的区域使用刮片均匀涂刷鱼珠胶;

[0029]

(5.9)将刷胶的13mm厚的eva层放置在工装上,其中,胶面向上,并将另一个2mm厚的eva板材与所述13mm厚的eva层粘合在一起,形成15mm厚的eva层;

[0030]

(5.10)将15mm厚的eva层放置在工装上,依次切割外形,保证尺寸为600

×

700,形成导电布精度靶板。

[0031]

与现有的制造方法相比,本发明的导电布精度靶板制造方法具有如下有益技术效果:

[0032]

1、其采用整体粘贴激光刻线工艺,解决了靶板内部导电布区域精准隔离一体成型问题。

[0033]

2、其层数少,精度高。

附图说明

[0034]

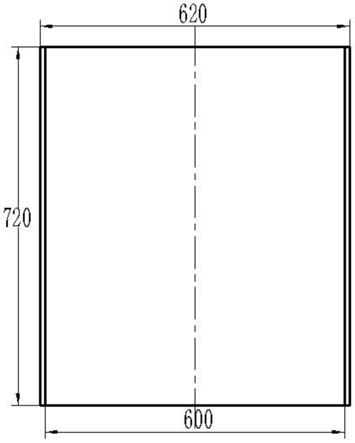

图1示出了eva板材粘贴锡箔纸时的示意图。

[0035]

图2示出了eva板材冲定位孔的示意图。

[0036]

图3示出了在2mm厚的eva板材上进行喷图的示意图。

[0037]

图4示出了在4mm厚的eva板材的锡箔纸上刻线的示意图。

[0038]

图5示出了在7mm厚的eva板材的一面的锡箔纸上刻线的示意图。

[0039]

图6示出了在7mm厚的eva板材的另一面的锡箔纸上刻线的示意图。

[0040]

图7示出了在刻线后的7mm厚的eva板材上固定导线的示意图。

[0041]

图8示出了在刻线后的7mm厚的eva板材的一面上的刻线外的区域使用刮片均匀涂刷鱼珠胶的示意图。

[0042]

图9示出了生产带头排线的示意图。

[0043]

图10和图11示出了将带头排线与分割区域导通,并使用锡箔胶带固定导通端子的示意图。

[0044]

图12示出了在11mm厚的eva层的一面,也就是,原7mm厚的eva板材未与4mm厚的eva板材贴合的所述另一面,使用刮片均匀涂刷鱼珠胶的示意图。

[0045]

图13示出了在13m厚的eva层放置在工装上象限层向上,其中,未与2mm厚的eva板材粘合的一面,也就是原4mm厚的eva板材的一面,朝上,并使用铅笔沿工装外缘划线的示意图。

[0046]

图14示出了在靶板外的区域使用刮片均匀涂刷鱼珠胶的示意图。

具体实施方式

[0047]

下面结合附图和实施例对本发明进一步说明,实施例的内容不作为对本发明的保护范围的限制。

[0048]

本发明涉及一种导电布精度靶板制造方法,其用于实现实弹精度区域报靶系统靶板的制造。下面详细描述该导电布精度靶板制造方法,其包括以下步骤:

[0049]

一,外购eva卷材。需要购买三种厚度的eva卷材,三种厚度的eva卷材的厚度分别为2mm、4mm、7mm。其中,三种厚度的eva卷材的数量比例为2:1:1。并且要求,各种eva卷材的幅宽>1250mm

±

10mm,长度按批量需求确定,材料硬度45

°-

50

°

。

[0050]

二,采用裁纸刀将三种厚度的eva卷材切割成需求尺寸,形成eva板材。具体地,将三种厚度的eva卷材裁切成长度为720mm、宽度为620mm的eva板材,并且使得公差为

±

5mm。

[0051]

三,在4mm厚的eva板材单面贴锡箔纸,在7mm厚的eva板材双面锡箔纸。其中,锡箔纸的幅宽为600mm、长度为720mm,并且要求锡箔纸600mm方向与eva板材的620mm方向一致,目测中心对称,粘贴平整。具体如图1所示,图1中,宽度为600mm的是锡箔纸,宽度为620mm的为eva板材。

[0052]

四,将2mm厚的eva板材、贴锡箔纸后的4mm厚的eva板材、贴锡箔纸后的7mm厚的eva板材对齐,用冲孔工具冲定位孔。在本发明中,优选地,如图2所示,冲4个定位孔,4个定位孔两两对称设置,且四个定位孔的位置如图2所示。更优选地,定位孔的直径为10mm。在图2中,附图标记1代表定位孔。

[0053]

五,在其中一个2mm厚的eva板材的定位孔中插入定位销进行固定,之后,按照如图3所示的靶板的形状在2mm厚的eva板材上进行喷图。优选地,喷图的颜色为墨绿色。

[0054]

六,在贴锡箔纸后的4mm厚的eva板材的锡箔纸上刻线。具体地:在定位孔中插入定位销进行定位,按图4所示形状进行刻线。其中,在刻线时,控制刀具切入深度,要求刀具切断锡箔纸但不能切通eva板材。对于一些刀具切割后留下的断点,采用手工切通连接断点,并手工去除刻线锡箔纸。

[0055]

七,在贴锡箔纸后的7mm厚的eva板材的一面的锡箔纸上刻线。具体地:在定位孔中插入定位销进行定位,按图5所示形状进行刻线。其中,在刻线时,控制刀具切入深度,要求

刀具切断锡箔纸但不能切通eva板材。对于一些刀具切割后留下的断点,采用手工切通连接断点,并手工去除刻线锡箔纸。

[0056]

八,在贴锡箔纸后的7mm厚的eva板材的另一面的锡箔纸上刻线。具体地:在定位孔中插入定位销进行定位,按图6所示形状进行刻线。其中,在刻线时,控制刀具切入深度,要求刀具切断锡箔纸但不能切通eva板材。对于一些刀具切割后留下的断点,采用手工切通连接断点,并手工去除刻线锡箔纸。

[0057]

九,在刻线后的7mm厚的eva板材上固定导线。具体地,使用2mm尖锥在图7所示位置穿孔,使1mm导线能顺利通过。穿过导线后,剥去导线绝缘层,保证靶板两面线长30mm。将两端导线与锡箔纸接触,局部使用锡箔胶带固定,使靶板正反面锡箔纸层导通。最后,使用万用表依次测量靶板两面导通状态。

[0058]

十,在刻线后的7mm厚的eva板材的所述一面上如图8所示的刻线外的区域使用刮片均匀涂刷鱼珠胶。

[0059]

十一,将刷胶的厚度为7mm的eva板材放置在工装上,其中,胶面向上,将4mm厚的eva板材的锡箔纸面向上与7mm厚的eva板材粘合,形成11mm厚的eva层。也就是,使得4mm厚的eva板材的未贴锡箔纸的一面与所述7mm厚的eva板材的涂刷鱼珠胶的所述一面粘合在一起,形成11mm厚的eva层。

[0060]

十二,生产带头排线,并定义端口。在本发明中,具体的带头排线如图9所示。

[0061]

十三,11mm厚的eva层的两面使用裁纸刀开过线孔,将所述带头排线与分割区域导通,并使用锡箔胶带固定导通端子。具体地,在如图10和11的位置开过线孔,并按照如下线序将所述带头排线与分割区域导通:a-8、b-9、c-10、d-11、e-12、f-13、g-14、h-15、o-3、p-1(2)、q-4、r-5、s-6、t-7。

[0062]

十四,将11mm厚的eva层的一面,也就是,原7mm厚的eva板材未与4mm厚的eva板材贴合的所述另一面,使用刮片均匀涂刷鱼珠胶。具体如图12所示。

[0063]

十五,将11mm厚的eva层放置在工装上,其中,胶面向上,将其中一个2mm厚的eva板材与11mm厚的eva层粘合,形成13mm厚的eva层,并在排线处划开所述2mm eva板材以过线。

[0064]

十六,将13m厚的eva层放置在工装上象限层向上,其中,未与2mm厚的eva板材粘合的一面,也就是原4mm厚的eva板材的一面,朝上,并使用铅笔沿工装外缘划线。具体划线形状可以如图13所示。

[0065]

十七,划线后,如图14所示,在靶板外的区域使用刮片均匀涂刷鱼珠胶。

[0066]

十八,将刷胶的13mm厚的eva层放置在工装上,其中,胶面向上,并将另一个2mm厚的eva板材与所述13mm厚的eva层粘合在一起,形成15mm厚的eva层。

[0067]

十九,将15mm厚的eva层放置在工装上,依次切割外形,保证尺寸为600

×

700,形成导电布精度靶板。注意:在切割过程中药避开排线。

[0068]

本发明的导电布精度靶板制造方法采用整体粘贴激光刻线工艺,解决了靶板内部导电布区域精准隔离一体成型问题。

[0069]

本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1