一种尾翼稳定脱壳穿甲弹弹托及其制备方法与流程

1.本发明涉及复合材料技术领域,尤其是一种尾翼稳定脱壳穿甲弹弹托及其制备方法。

背景技术:

2.弹托是尾翼稳定脱壳穿甲弹的重要组成部分,目前大多数应用的弹托是沿其纵轴均分为三个或四个卡瓣的马鞍型结构,在穿甲弹发射时,三个或四个卡瓣能很好地抱紧弹体,使其获得最佳的初速度,支撑并引导飞行。出膛后,弹托在受到迎面气流的阻力和火药燃气的后效作用,组合瓣打开与弹体分离,在此过程中,齿芽为主要承力部位。

3.目前脱壳穿甲弹的弹托材质为金属材料、轻质复合材料等,金属材料的弹托占很大一部分消极重量,影响穿甲弹的初速度和对弹体飞行造成一定影响。而目前采用轻质复合材料成型的弹托虽大大降低弹托的重量,但注塑或模压成型时纤维方向较乱,成型的齿芽强度较低,易在出膛时破坏,对弹体的发射造成影响。

4.因此迫切需要一种质量轻、齿芽强度高的脱壳穿甲弹弹托。

技术实现要素:

5.本发明提供一种尾翼稳定脱壳穿甲弹弹托及其制备方法,用于克服现有技术中弹托质量重、齿芽强度不够等缺陷。

6.为实现上述目的,本发明提出一种尾翼稳定脱壳穿甲弹弹托,所述弹托由3块120

°

的碳纤维复合材料卡瓣通过抱箍组合而成,所述卡瓣包括齿芽和外壳体,所述外壳体包覆在所述齿芽外表面上,其特征在于,所述齿芽由若干块不同铺层角度和铺层厚度的碳纤维模压板加工组合而成;所述外壳体由短切碳纤维预浸纱模压成型。

7.为实现上述目的,本发明还提出一种如上述所述的尾翼稳定脱壳穿甲弹弹托的制备方法,其特征在于,包括:

8.s1:根据弹托受力分析结果,将弹托分为齿芽和外壳体,并设计齿芽的铺层角度和铺层厚度;

9.根据工艺条件的限定,将齿芽沿其轴向分成若干段分开进行制备;

10.s2:选择碳纤维预浸布为齿芽的铺层原料,按齿芽的铺层厚度准备碳纤维预浸布,将碳纤维预浸布按齿芽的铺层角度和铺层厚度在平板模具上进行铺层,加热加压固化,脱模,加工获得齿芽形状块;

11.s3:重复步骤s2,获得若干齿芽形状块;

12.对齿芽形状块进行预处理,然后在齿芽形状块的粘接面涂刷环氧树脂粘接胶,并将若干齿芽形状块依次对应放入齿芽模具下模的芯轴上,将齿芽模具的上模与下模合模,加热固化,获得预成型齿芽;

13.s4:选择短切碳纤维预浸纱为外壳体的原料,将预处理后的预成型齿芽放入弹托成型模具下模中,称取短切碳纤维预浸纱铺放至预成型齿芽外表面上以及嵌块与弹托成型

模具上模的间隙中,将弹托成型模具下模与上模合模,加热加压固化,获得120

°

的复合材料卡瓣;

14.s5:重复步骤s2~s4三次,获得3块120

°

的复合材料卡瓣。

15.与现有技术相比,本发明的有益效果有:

16.1、本发明提供的尾翼稳定脱壳穿甲弹弹托,由3块120

°

的碳纤维复合材料卡瓣通过抱箍组合而成,其齿芽由若干块不同铺层角度和铺层厚度的碳纤维模压板加工组合而成,外壳体由短切碳纤维预浸纱模压成型。本发明提供的弹托质量轻,惰性质量小,与金属材料的弹托相比,在相同的工况下,弹药的初速度更高,射程更远;此外,本发明弹托的齿芽为连续碳纤维预先成型,齿芽强度高,一致性较好,在膛内发射时,可更好的支撑弹芯,具有可靠性更高的优势。

17.2、本发明提供的尾翼稳定脱壳穿甲弹弹托的制备方法包括弹托设计、齿芽预成型和卡瓣成型等步骤,工艺简单,且制备获得的弹托质量轻,惰性质量小,与金属材料的弹托相比,在相同的工况下,弹药的初速度更高,射程更远;此外,本发明弹托的齿芽为连续碳纤维预先成型,齿芽强度高,一致性较好,在膛内发射时,可更好的支撑弹芯,具有可靠性更高的优势。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

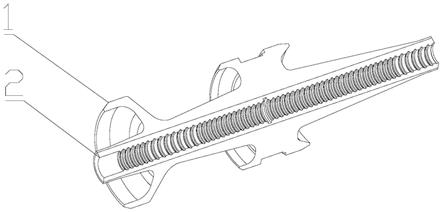

19.图1为本发明提供的尾翼稳定脱壳穿甲弹弹托的结构图;

20.图2为本发明中预成型齿芽的结构图;

21.图3为实施例1中齿芽模具上模的组装图;

22.图4为实施例1中齿芽模具下模的组装图;

23.图5为实施例1中弹托成型模具上模的组装图;

24.图6为实施例1中弹托成型模具下模的结构图;

25.图7为实施例1中弹托成型模具中嵌块的结构图。

26.附图标号说明:1:外壳体;2:齿芽;3:顶紧块;4:齿芽模具上模;5:齿芽模具下模;6:芯轴;7:芯轴固定支撑件;8:压紧块;9:左嵌块;10:中嵌块;11:右嵌块;12:弹托成型模具上模。

27.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普

通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

30.无特殊说明,所使用的药品/试剂均为市售。

31.本发明提出一种尾翼稳定脱壳穿甲弹弹托,所述弹托由3块120

°

的碳纤维复合材料卡瓣通过抱箍组合而成,所述卡瓣包括齿芽和外壳体,所述外壳体包覆在所述齿芽外表面上,其特征在于,所述齿芽由若干块不同铺层角度和铺层厚度的碳纤维模压板加工组合而成;所述外壳体由短切碳纤维预浸纱模压成型。

32.本发明还提出一种如上述所述的尾翼稳定脱壳穿甲弹弹托的制备方法,包括:

33.s1:根据弹托受力分析结果,将弹托分为齿芽和外壳体,并设计齿芽的铺层角度和铺层厚度;

34.根据工艺条件的限定,将齿芽沿其轴向分成若干段分开进行制备;

35.s2:选择碳纤维预浸布为齿芽的铺层原料,按齿芽的铺层厚度准备碳纤维预浸布,将碳纤维预浸布(树脂质量含量为25~35%)按齿芽的铺层角度和铺层厚度在平板模具上进行铺层,加热加压固化,脱模,加工获得齿芽形状块;

36.s3:重复步骤s2,获得若干齿芽形状块;

37.对齿芽形状块进行预处理,然后在齿芽形状块的粘接面涂刷环氧树脂粘接胶,并将若干齿芽形状块依次对应放入齿芽模具下模的芯轴上,将齿芽模具上模与下模合模,加热固化,获得预成型齿芽;

38.s4:选择短切碳纤维预浸纱为外壳体的原料,将预处理后的预成型齿芽放入弹托成型模具下模中,称取短切碳纤维预浸纱(树脂质量含量为25~35%)铺放至预成型齿芽外表面上以及嵌块与弹托成型模具上模的间隙中,将弹托成型模具下模与上模合模,加热加压固化,获得120

°

的复合材料卡瓣;

39.s5:重复步骤s2~s4三次,获得3块120

°

的复合材料卡瓣。

40.优选地,步骤s2中,所述碳纤维预浸布为t700碳纤维预浸布、t800碳纤维预浸布、t1000碳纤维预浸布、m30碳纤维预浸布和m40碳纤维预浸布中的一种。

41.步骤s4中,所述短切碳纤维预浸纱为t700碳纤维预浸纱、t800碳纤维预浸纱、t1000碳纤维预浸纱、m30碳纤维预浸纱和m40碳纤维预浸纱中的一种;所述短切碳纤维预浸纱的长度20~30mm。

42.齿芽主要用于承载出膛时的作用力,需要强度高,因此以连续碳纤维布为原料,同时结合碳纤维布的铺层工艺(铺层角度和铺层厚度),以提高齿芽的强度。

43.外壳体需承载的作用力小,因此选用短切碳纤维即可。

44.优选地,所述铺层角度为0

°

、

±

10

°

、

±

30

°

、

±

45

°

和

±

90

°

中的至少一种。

45.优选地,步骤s2~s4中所述碳纤维预浸布和短切碳纤维预浸纱的预浸料为树脂,所述树脂为环氧树脂或者酚醛树脂。

46.优选地,所述环氧树脂粘接胶包括:85~110质量份的环氧树脂、70~85质量份的固化剂、0.8~1.2质量份的促进剂。

47.优选地,所述固化剂为酯环族酸酐固化剂,所述酯环族酸酐固化剂为甲基四氢苯酐(mna);

48.所述促进剂为2,4,6

‑

三(二甲胺基甲基)苯酚或者n,n

‑

二甲基苯甲胺。优选地,步

骤s2和s4中,所述加热加压固化的具体程序均为:

49.以1~1.5℃/min的速率从室温升温至120℃,并在120℃下保温1h,之后加压为5~10mpa;

50.以1~1.5℃/min的速率从120℃升温至140℃,并在140℃下保温1.5h,之后加压为10~15mpa;

51.以1~1.5℃/min的速率从140℃升温至160℃,并在160℃下保温3h。

52.优选地,步骤s2中,碳纤维布预浸布包括碳纤维平纹/环氧树脂预浸布和碳纤维单向/环氧树脂预浸布,所述碳纤维平纹/环氧树脂预浸布和碳纤维单向/环氧树脂预浸布的厚度比为5:1;碳纤维预浸布的厚度为0.2~0.5mm;

53.步骤s4中,预成型齿芽的预处理具体为:

54.将预成型齿芽表面用易挥发溶剂擦拭干净,放入烘箱中60℃烘2h,以去除表面杂质。

55.优选地,步骤s3中,对齿芽形状块进行预处理,具体为:

56.对齿芽形状块用80~240目砂纸打磨粗糙,用易挥发溶剂擦拭干净,放入烘箱中60℃烘2~4h;

57.所述加热固化具体为:

58.以1~1.5℃/min的速率从室温升温至120℃,并在120℃下保温1h;

59.以1~1.5℃/min的速率从120℃升温至140℃,并在140℃下保温1.5h;

60.以1~1.5℃/min的速率从140℃升温至160℃,并在160℃下保温3h。

61.实施例1

62.本发明提供一种尾翼稳定脱壳穿甲弹弹托,所述弹托由3块120

°

的碳纤维复合材料卡瓣通过抱箍组合而成,所述卡瓣包括齿芽2和外壳体1(如图1和2所示),外壳体1包覆在齿芽2外表面上,齿芽2由若干块不同铺层角度和铺层厚度的碳纤维模压板加工组合而成;外壳体1由短切碳纤维预浸纱模压成型。

63.本发明还提供一种上述所述尾翼稳定脱壳穿甲弹弹托的制备方法,包括:

64.s1:根据弹托受力分析结果,将弹托分为齿芽和外壳体,并设计齿芽的铺层角度和铺层厚度;

65.根据工艺条件的限定,将齿芽沿其轴向分成3段分开进行制备。

66.s2:齿芽模具的上模、下模如图3和图4所示。将齿芽模具的上模、下模表面清理干净,表面涂覆3~5遍高效脱模剂(每次间隔10~15min),选择碳纤维预浸布为齿芽的增强材料,按齿芽的铺层厚度准备碳纤维预浸布(t800),将碳纤维预浸布按齿芽的铺层角度和铺层厚度在平板模具上进行铺层;其中,碳纤维预浸布包括碳纤维平纹/环氧树脂预浸布(克重240g/m2,树脂含量30%)和碳纤维单向/环氧树脂预浸布(克重200g/m2,树脂含量30%),碳纤维平纹/环氧树脂预浸布和碳纤维单向/环氧树脂预浸布的厚度比为5:1;铺层角度依次为0

°

(90

°

),0

°

(90

°

),0

°

(90

°

),+10

°

,

‑

10

°

,0

°

(90

°

),0

°

(90

°

),0

°

(90

°

),0

°

(90

°

)。层间用滚筒压实,赶走气泡;上模、下模合模放入压机中进行加热加压固化,模压成型厚度为50mm;加热加压固化的具体程序均为:

67.以1.2℃/min的速率从室温升温至120℃,并在120℃下保温1h,之后加压为7mpa;以1.2℃/min的速率从120℃升温至140℃,并在140℃下保温1.5h,之后加压为12mpa;以1.2

℃/min的速率从140℃升温至160℃,并在160℃下保温3h。

68.自然降温至50℃以下,取出脱模,机械加工处理,获得齿芽形状块;

69.s3:重复步骤s2,获得若干齿芽形状块;

70.将齿芽模具下模5、芯轴6、芯轴固定支撑件7、压紧块8、顶紧块3、齿芽模具上模4等接触面内表面涂覆3~5遍高效脱模剂,每次涂抹时间间隔10~15min;将芯轴6、芯轴固定支撑件7通过螺钉与齿芽模具下模5组装在一起(如图4所示);将齿芽形状块用240目砂纸打磨粗糙,用易挥发溶剂(酒精、乙酸乙酯、丙酮等中的一种)擦拭干净,放入烘箱中60℃烘3h,然后在齿芽形状块的粘接面涂刷环氧树脂粘接胶,并将若干齿芽形状块依次对应放入齿芽模具下模5的芯轴6上,放置压紧块8,对正螺钉孔放置齿芽模具上模4,拧紧螺钉,合模缝≤0.03mm;从侧面拧紧螺钉带动顶紧块3顶紧齿芽形状块,整体放入固化炉中加热固化,具体为:

71.以1℃/min的速率从室温升温至120℃,并在120℃下保温1h;以1.3℃/min的速率从120℃升温至140℃,并在140℃下保温1.5h;以1.5℃/min的速率从140℃升温至160℃,并在160℃下保温3h。

72.依次拆除螺钉等部件,脱出预成型齿芽(如图2所示),脱膜后清理毛边,预成型齿芽外圆弧表面用80~240目砂纸打磨或铣出不规格凹槽。

73.s4:将预成型齿芽表面用易挥发溶剂(酒精、乙酸乙酯、丙酮等中的一种)擦拭干净,放入烘箱中60℃烘2h。

74.将嵌块(包括左嵌块9、中嵌块10和右嵌块11,如图7所示)、弹托成型模具上模12、弹托成型模具下模等成型面涂覆3~5遍高效脱模剂(每次涂覆的时间间隔10~15min);嵌块与弹托成型模具上模的配合面、螺栓和固定销表面涂覆高温硅脂,将左嵌块9、中嵌块10和右嵌块11与弹托成型模具上模12按指定位置使用螺栓和销钉固定,如图5所示。

75.选择短切碳纤维预浸纱为外壳体的增强材料,将预处理后的预成型齿芽放入弹托成型模具下模(如图6所示)中,称取短切碳纤维预浸纱(短切碳纤维预浸纱长度20~30mm,t800)铺放至预成型齿芽外表面上以及嵌块与弹托成型模具上模的间隙中,通过定位销和螺钉将上模、下模合模,合模缝≤0.03mm,拆下螺钉,随后放入压机上,加热加压整体固化,具体程序均为:以1℃/min的速率从室温升温至120℃,并在120℃下保温1h,之后加压为5mpa;以1.5℃/min的速率从120℃升温至140℃,并在140℃下保温1.5h,之后加压为15mpa;以1.4℃/min的速率从140℃升温至160℃,并在160℃下保温3h。

76.自然降温至50℃以下,取出脱模,脱膜过程为:取出弹托成型模具上模和下模的定位销,使用螺栓将弹托成型模具上模和下模顶开,产品留在弹托成型模具上模上,取出左嵌块9、中嵌块10和右嵌块11、弹托成型模具上模固定螺栓和销钉,用螺栓将三个嵌件和弹托顶出,弹托与弹托成型模具上模12分离,依次从产品上旋出三个嵌块得到120

°

的复合材料卡瓣。

77.s5:重复步骤s2~s4三次,获得3块120

°

的复合材料卡瓣。

78.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1