一种自动刮药机的制作方法

1.本实用新型涉及炮弹加工行业领域,具体为一种自动刮药机。

背景技术:

2.弹体在填充弹药时,其内腔口部通常会有附着一层残留药粉,为了对这些残留药粉进行回收,通常需要对弹体其进行药粉刮除处理。

3.现有技术中,对残留药粉通常为人工清理,具体为将弹体放置在对应型号的夹具上,通过人工手持刮刀,并将刮刀由口部伸入至弹体内,再对其内壁上的残留药粉进行刮除,弹体内壁涂有漆,一方面在刮药时漆层不允许被破坏,另一方面,残留药粉形成的内弧形与弹体轴线的同轴度公差不得超过2mm,因此,通过人工刮出很难达到精度要求,同时容易造成弹体内壁漆面破坏,达不到相关技术要求;同时刮药作业具有相当大的危险性,严重威胁作业人员的身体健康,所以亟需一种快捷方便,安全,作业效率高的弹体刮药装置。

技术实现要素:

4.本实用新型的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。为了实现根据本实用新型的这些目的和其它优点,提供了一种自动刮药机,包括:

5.隔离间,其侧壁设置有防爆窗;所述防爆窗内外侧分别设置有相对应的刮药架和装卸台;所述刮药架和装卸台之间可滑动设置有转运小车;所述转运小车上装载有处于转动状态的弹体;所述刮药架上活动设置有刮刀组件;所述刮刀组件伸入弹体开口端且与刮药层进行平面贴合,以对弹体内壁的多余药粉进行刮除。

6.其中,优选的是,所述装卸台包括一个横向放置于防爆窗外侧的双向滑台;所述双向滑台包括一个矩形支架;所述矩形支架上端可滑动设置有横移滑架;所述矩形支架下端横向设置有气缸ⅰ;所述矩形支架上端前后侧设置有滑轨ⅰ;所述横移滑架下端前后侧设置有两条与两条滑轨ⅰ相匹配的滑轮组ⅰ;所述横移滑架下端左侧设置有与气缸ⅰ相对应的对接头ⅰ;通过两条所述滑轮组ⅰ分别嵌入到两条滑轨ⅰ中,以及气缸ⅰ的输出轴与对接头ⅰ相连接,从而实现了可滑动连接;所述横移滑架上端间隔设置有两个装车架;两个所述装车架上端两侧设置有滑轨ⅱ;两个所述装车架之间设置有挡板。

7.其中,优选的是,所述转运小车具有两个;所述转运小车包括一个倾斜支架;所述倾斜支架两侧水平设置有滑轮组ⅱ;两个滑轮组ⅱ分别嵌合设置在装车架上端两侧的滑轨ⅱ上,从而形成可滑动连接;所述倾斜支架上下端设置有两个l型底座;两个所述l型底座上设置有轴承座ⅰ;所述轴承座ⅰ的轴承内圈中固定设置有三爪型限位座;所述倾斜支架上端设置有两个v型卡槽;两个v型卡槽外侧设置有扣压杆;所述弹体上端嵌入v型卡槽中,并使用扣压杆扣压实现限位;所述弹体下端嵌入三爪型限位座中实现限位,同时实现周向旋转的能力;还包括一个传输架;所述传输架固定设置于装卸台和防爆窗之间;所述传输架上端左右两侧设置有与两条滑轮组ⅱ相匹配的滑轨ⅲ。

8.其中,优选的是,所述转运小车的倾斜支架背面设置有对接头ⅱ;所述隔离间内部

水平设置有气缸ⅱ;所述气缸ⅱ的输出轴连接有与对接头ⅱ相匹配的电磁扣件;所述气缸ⅱ的输出轴在陆续穿过刮药架和防爆窗后与对接头ⅱ通过电磁扣件实现卡接和脱离,从而带动转运小车进行纵向滑动,实现从防爆窗外部滑入内部的移动功能;所述刮药架包括一个由方形架和三角架同底座一体焊接成型的复合架;所述方形架左端靠近防爆窗内侧,且与传输架的右端相对应设置;所述方形架左端两侧设置有与滑轨ⅲ对接匹配的滑轨ⅳ;所述方形架右端两侧设置有缓冲座;所述三角架的倾斜角度与倾斜支架相对应设置。

9.其中,优选的是,所述刮药架包括一个转动组件;所述转动组件包括设置在三角架上下端的上固定座和下固定座;所述上固定座和下固定座之间可转动设置有四根转轴;所述下固定座后端固定设置有旋转电机;所述下固定座中设置有传动箱;所述传动箱的动力输入端连接旋转电机;所述传动箱的动力输出端分别连接到四根转轴下端;所述上固定座分别设置有四个与四根转轴相对应的轴承座ⅱ;四根所述转轴的上端分别固定设置在四个轴承座ⅱ的内圈中,从而形成可转动连接;四根所述转轴上端环绕设置有用于抵靠弹体侧面带动其旋转的转盘;四个所述转盘两两一组,分别与两个弹体的侧面进行相对应的抵靠设置。

10.其中,优选的是,所述刮药架中部设置有压轮组件;所述压轮组件包括两个固定设置在三角架侧边中部的t型支撑架;两个所述t型支撑架垂直于三角架斜边设置,且上端设置有气缸ⅲ;所述t型支撑架端部设置有支撑轴;所述支撑轴上套设有一个转动架;所述转动架前端设置有与弹体外壁相对应的压轮;所述转动架中部通过套筒套设在支撑轴上形成可转动连接;所述转动架后端与气缸ⅲ的输出轴连接。

11.其中,优选的是,所述刮药架的上端设置有运动组件;所述运动组件包括一个水平倾斜运行的x轴模组;所述x轴模组上设置有x轴电机;所述x轴电机输出轴对接有x轴滑板;所述x轴滑板上设置有竖直运行的z轴模组;所述z轴模组上设置有z轴电机;所述三角架上设置有l型反推板;所述l型反推板的上端对接z轴电机的输出轴;所述l型反推板下端固定设置有支撑板ⅰ;通过z轴电机的做功,对支撑板ⅰ进行上下的推动,从而实现了支撑板ⅰ的z轴移动能力。

12.其中,优选的是,所述刮刀组件包括:固定设置在所述运动组件上的支撑板ⅰ;所述支撑板ⅰ上可转动设置有底座;所述底座后端铰接有可伸缩的调整杆;所述底座前端穿设固定有刀杆;所述刀杆前端并排设置有与弹体开口端的刮药层贴合对应的刮刀和可伸缩的检测头;所述刀杆后端设置有与检测头相对应的传感组件;

13.所述底座的可转动配置方式具体为:所述支撑板横向固定设置有转轴;所述底座前端下部横向设置有转孔;所述转孔两端固定设置有轴承;所述转轴固定穿设在两个轴承的内圈中,从而形成可转动连接;

14.所述调整杆的可伸缩及铰接的配置方式具体为:所述底座后端中部设置有铰链杆;所述调整杆上端一体设置有套设在铰链杆上的套环;所述调整杆下端连接有气缸ⅰ的输出轴;

15.所述底座前端上部纵向设置有通孔ⅰ;所述支撑板前端垂直设置有横板;所述横板中设置有通孔ⅱ;所述刀杆固定穿设在通孔ⅰ中,且穿出后活动穿设在通孔ⅱ中;所述通孔ⅱ中部设置有固定环;所述固定环内侧与刀杆外壁固定连接;所述固定环外侧与通孔ⅱ内壁之间设置有用于封闭的柔性防尘环;

16.所述刀杆前后端分别设置有相连通的出气头和进气头;

17.所述刮刀为长条块状结构,且可拆卸设置在刀杆前端;所述刀杆前端设置有嵌入弹体开口端的刀头;所述刀头上端设置有凸出块;所述凸出块上设置有条形槽;所述条形槽中设置有两个固定螺孔;所述刮刀后端设置有两个与两个所述固定螺孔相匹配的的对接螺孔;使用两个固定螺栓分别穿设在两个固定螺孔和对接螺孔形成可拆卸连接。所述刮刀从后至前倾斜设置,且上部沿端面对角线削割一半设置;

18.所述检测头的可伸缩配置方式具体为:所述刀杆内部活动穿设有检位杆;所述检位杆从刀头穿出后与检测头一体连接;所述刀头前端设置有缺口;所述检测头具体为一个t型推头;所述t型推头与缺口端面之间设置有弹簧,从而实现弹性连接;所述底座前端上端设置有搭接板;所述搭接板后端下方固定连接有支撑块;所述支撑块穿设固定有气缸ⅱ;所述气缸ⅱ的输出轴上连接有浮动接头;所述检位杆从刀杆后端穿出后端部一体固定连接有与浮动接头相对应的牵引块;

19.所述传感组件的配置方式具体为:所述检位杆从刀杆后端穿出后外部嵌套有套管;所述套管外壁固定连接有连接快;所述连接块上端固定有挡片;所述搭接板后端下方固定设置有门型架;所述门型架左右端分别穿设固定有左光纤头和右光纤头;所述左光纤头和右光纤头的输出端向中正对设置,且被挡片的伸缩路径相隔开。

20.其中,优选的是,所述刮药架的下端固定设置有限位吸粉组件;所述限位吸粉组件包括:一个固定座;所述固定座后端连接有气缸ⅳ;所述固定座前端固定连接有底板;所述底板后端设置有环型槽;所述横板与环形槽之间固定设置有波纹管;所述底板前端设置吸粉筒;所述吸粉筒外部设置设置有进气管;所述吸粉筒内腔设置有与进气管连通的出气管;所述吸粉筒下部连通设置有与外部抽尘装置相连通的排粉管;所述吸粉筒前端设置有轴承座;所述轴承座的轴承内圈上固定设置有对接弹体开口端的的摩擦环。所述刀杆前端从横板穿出后经波纹管穿入吸粉筒内腔,再从摩擦环外侧穿出。

21.其中,优选的是,还包括一个控制组件;所述控制组件包括一个中控plc;所述plc上连接有hmi触摸屏;所述旋转电机通过变频器连接plc;多个所述x轴电机和z轴电机通过伺服驱动器连接plc;所述plc与各驱动器之间采用profinet总线通讯。

22.本实用新型至少包括以下有益效果:

23.由于弹体的刮药作业具有一定危险性,隔离间实现了封闭隔离作业,保护人员作业安全;防爆窗的开关控制方便,在方便转运小车出入的同时,依然保证隔离间的密封性,进一步提高作业的安全性;刮药架内置于隔离间中,在整个刮药作业过程中不会对外部造成干扰;装卸台方便人员在隔离间外部对弹体进行装配作业,适用性强;由于弹体具有一定重量,通过滑动的转运小车进行载弹装运更加稳定方便,提高作业效率。本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

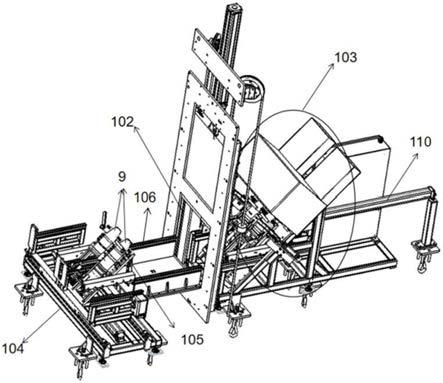

24.图1为本实用新型的总结构图;

25.图2为本实用新型的装配架结构图;

26.图3为本实用新型的转运小车结构图;

27.图4为本实用新型的刮药架结构图;

28.图5为本实用新型的转动组件结构图;

29.图6为本实用新型的压轮组件结构图;

30.图7为本实用新型的运动组件结构图;

31.图8为本实用新型的刮刀组件结构图;

32.图9为本实用新型的弹体开口端刮药层截面图;

33.图10为本实用新型的支撑板ⅰ拆卸后结构图;

34.图11为本实用新型的刀杆前端的检测头和刮刀结构图;

35.图12为本实用新型的刀杆后端的传感组件和拉伸组件的正视结构图;

36.图13为本实用新型的刀杆后端的传感组件侧视结构图;

37.图14为本实用新型的限位吸粉组件结构图;

38.图15为本实用新型的plc控制流程图。

具体实施方式

39.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不排除一个或多个其它元件或其组合的存在或添加。需要说明的是,在本实用新型的描述中,术语指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。在本实用新型的描述中,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接,可以是机械连接,也可以是电连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。此外,在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。图1-15示出了本实用新型的所有实施例的实现形式,包括:

40.(如图1)

41.隔离间,其侧壁设置有防爆窗102;所述防爆窗102内外侧分别设置有相对应的刮药架103和装卸台104;所述刮药架103和装卸台104之间可滑动设置有转运小车105;所述转运小车105上装载有处于转动状态的弹体9;所述刮药架103上活动设置有刮刀组件;所述刮刀组件伸入弹体9开口端且与刮药层91进行平面贴合,以对弹体9内壁的多余药粉进行刮除。

42.工作原理:在使用本实用新型时,首先,将需刮药的弹体9安装到转运小车105上,转运小车105在装卸台104上进行滑动,直至到达与防爆窗102对齐的位置,此时防爆窗102开启,转运小车105滑动进入隔离间1中,到达刮药架103后,防爆窗102关闭,隔离间1实现封闭状态,此时刮药架103内部相应的刮药装置启动,对转运小车105上的弹体9进行刮药作业处理,作业完毕后,防爆窗102重新开启,转运小车105原路滑动返回到装卸台104上,人员将

已经刮药完毕的弹体9拆卸取走,再重新安装未刮药的弹体9至转运小车105上,重复进行作业即可。

43.在该方案中:由于弹体9的刮药作业具有一定危险性,隔离间1实现了封闭隔离作业,保护人员作业安全;防爆窗102的开关控制方便,在方便转运小车105出入的同时,依然保证隔离间1的密封性,进一步提高作业的安全性;刮药架103内置于隔离间1中,在整个刮药作业过程中不会对外部造成干扰;装卸台104方便人员在隔离间1外部对弹体进行装配作业,适用性强;由于弹体9具有一定重量,通过滑动的转运小车105进行载弹装运更加稳定方便,提高作业效率。

44.在上述技术方案中:(如图2)

45.所述装卸台104包括一个横向放置于防爆窗102外侧的双向滑台400;所述双向滑台400包括一个矩形支架410;所述矩形支架410上端可滑动设置有横移滑架420;所述矩形支架410下端横向设置有气缸ⅰ430;所述矩形支架410上端前后侧设置有滑轨ⅰ440;所述横移滑架420下端前后侧设置有两条与两条滑轨ⅰ440相匹配的滑轮组ⅰ450;所述横移滑架420下端左侧设置有与气缸ⅰ430相对应的对接头ⅰ460;通过两条所述滑轮组ⅰ450分别嵌入到两条滑轨ⅰ440中,以及气缸ⅰ430的输出轴与对接头ⅰ460相连接,从而实现了可滑动连接;所述横移滑架420上端间隔设置有两个装车架470;两个所述装车架470上端两侧设置有滑轨ⅱ480;两个所述装车架470之间设置有挡板490。

46.在该方案中:通过气缸ⅰ430输出端横向连接对接头ⅰ460,从而实现整个横移滑架420的往返横移;两个装车架470可用于装载两个转运小车105,以进行不同转运小车105的换位调整,滑轨ⅱ480是作为对接转运小车105进行滑动的“基座”,挡板490可对转运小车105后端进行抵靠限位,防止脱离滑出装车架470,影响作业;双向滑台400可保证两个转运小车105可进行自由横移换位,让需要导入隔离室1的那个转运小车105去对接防爆窗102,而另外一个转运小车105能侧移到双向滑台400侧面进行装卸作业,进行“双工位”的联动作业,从而显著提升了本装置的功能拓展性和作业效率。在上述技术方案中:(如图3)

47.所述转运小车105具有两个;所述转运小车105包括一个倾斜支架51;所述倾斜支架51两侧水平设置有滑轮组ⅱ52;两个滑轮组ⅱ52分别嵌合设置在装车架470上端两侧的滑轨ⅱ480上,从而形成可滑动连接;所述倾斜支架51上下端设置有两个l型底座53;两个所述l型底座53上设置有轴承座ⅰ54;所述轴承座ⅰ54的轴承内圈中固定设置有三爪型限位座55;所述倾斜支架51上端设置有两个v型卡槽56;两个v型卡槽56外侧设置有扣压杆57;所述弹体9上端嵌入v型卡槽56中,并使用扣压杆57扣压实现限位;所述弹体9下端嵌入三爪型限位座55中实现限位,同时实现周向旋转的能力;还包括一个传输架106;所述传输架106固定设置于装卸台104和防爆窗102之间;所述传输架106上端左右两侧设置有与两条滑轮组ⅱ52相匹配的滑轨ⅲ。

48.在该方案中:转运小车105配置为两个的意义在于,两个转运小车105可配合两个装车架470进行交替换弹作业,进一步提高作业效率,同时,转运小车105上可牢固稳定的安装两枚弹体9,可同时进行两枚的弹体9的同时刮药转运作业,作业效率更高,装卸转运更加方便;倾斜支架51作为弹体9的倾斜放置的载体,保证一定的倾斜角度,从而提升旋转状态的弹体9和后续刮刀组件进行对接的准确性;轴承座ⅰ54为弹体提供了旋转能力;弹体9上端用扣压杆57实现抵靠限位,防止弹体9转动过程中弹出,保证安全性;三爪型限位座55的“三

爪结构”可进一步稳定夹持抓取住弹体9的下端,保证弹体9转动过程的稳定性;最后,通过配置一个传输架106,通过横移滑架420的滑动,使得滑轨ⅱ480与滑轨ⅲ对接完成后,转运小车105即可通过滑轮组ⅱ52的滑动实现从装车架470滑动到传输架106上的转运效果。在上述技术方案中:(如图4-5)

49.所述转运小车105的倾斜支架51背面设置有对接头ⅱ58;所述隔离间1内部水平设置有气缸ⅱ110;所述气缸ⅱ110的输出轴连接有与对接头ⅱ58相匹配的电磁扣件;所述气缸ⅱ110的输出轴在陆续穿过刮药架103和防爆窗102后与对接头ⅱ58通过电磁扣件实现卡接和脱离,从而带动转运小车105进行纵向滑动,实现从防爆窗外部滑入内部的移动功能;所述刮药架103包括一个由方形架301和三角架302同底座一体焊接成型的复合架;所述方形架301左端靠近防爆窗102内侧,且与传输架106的右端相对应设置;所述方形架301左端两侧设置有与滑轨ⅲ对接匹配的滑轨ⅳ303;所述方形架301右端两侧设置有缓冲座304;所述三角架302的倾斜角度与倾斜支架51相对应设置。

50.在该方案中:水平设置在隔离间1中的气缸ⅱ110,通过控制输出端的电磁扣件是否通电,来使对接头ⅱ58进行吸附和脱离;也就说当需要转运小车进行“双向滑台400

→

传输架106

→

刮药架103”之间的纵向滑动时,就让电磁扣件导电,从而吸附对接头ⅱ58,然后采用气缸ⅱ110进行纵向拖动即可;当需要转运小车在双向滑台400上横向滑动时,电磁扣件断电,脱离对接头ⅱ58,让双向滑台400上的气缸ⅰ430来带动转运小车105进行横向滑动;通过这样一种运动流程,保证转运小车105的的纵向拖拽和横向滑动都更加稳定;其次,方形架301和三角架302整体所构成的复合架,结构更加稳定,避免刮药过程中刮药架103进行较大的晃动,缓冲座304可使转运小车105在拉回抵靠在复合架上时,起到一定的缓冲保护作用,同时三角架302可配合转运小车105的整体倾斜度进行搭配构建,保证后续刮刀组件嵌入弹体9角度的精确度,从而保证作业效果。

51.在上述技术方案中:(如图4)

52.所述刮药架103包括一个转动组件310;所述转动组件310包括设置在三角架302上下端的上固定座311和下固定座312;所述上固定座311和下固定座312之间可转动设置有四根转轴313;所述下固定座312后端固定设置有旋转电机314;所述下固定座312中设置有传动箱315;所述传动箱315的动力输入端连接旋转电机314;所述传动箱315的动力输出端分别连接到四根转轴313下端;所述上固定座311分别设置有四个与四根转轴313相对应的轴承座ⅱ316;四根所述转轴313的上端分别固定设置在四个轴承座ⅱ316的内圈中,从而形成可转动连接;四根所述转轴313上端环绕设置有用于抵靠弹体9侧面带动其旋转的转盘317;四个所述转盘317两两一组,分别与两个弹体9的侧面进行相对应的抵靠设置。

53.在该方案中:在整个转动组件中,传动箱315配合旋转电机314来作为做四根转轴313的动力力矩端,结构稳定,方便可控,搭配安装方便;同时,四根转轴313上分别安装有四个用带动弹体9进行自转的转盘317,那么由于一个弹体9下端贴合有两个转盘317,可更加贴合弹体的弧面,形成一种“三点式”的旋转传动角度,更加均匀稳定,进一步保证弹体6旋转的稳定性,从而使得后续的刮药作业更加精确稳定,

54.在上述技术方案中:(如图6)

55.所述刮药架103中部设置有压轮组件;所述压轮组件包括两个固定设置在三角架302侧边中部的t型支撑架321;两个所述t型支撑架321垂直于三角架302斜边设置,且上端

设置有气缸ⅲ322;所述t型支撑架321端部设置有支撑轴323;所述支撑轴323上套设有一个转动架324;所述转动架324前端设置有与弹体9外壁相对应的压轮325;所述转动架324中部通过套筒326套设在支撑轴323上形成可转动连接;所述转动架324后端与气缸ⅲ322的输出轴连接。

56.在该方案中:在进行刮药作业时,安装在转运小车上弹体9由于进行不断的自转,和刮药台3上的刮刀组件相抵靠后,难免进行上下晃动,从而影响刮刀组件作业位置的精确度,影响刮药作业的质量;那么,通过气缸ⅲ322的伸缩,带动转动架324进行转动,使得压轮325能够稳定抵靠,并按压到旋转状态的弹体9侧面,那么此时,压轮325即对旋转中的弹体9起到了限位作用,同时也能跟随弹体9一同旋转;当弹体9刮药作业完毕后,通过气缸ⅲ322的回退,收起整个转动架324,使得压轮325脱离弹体,再将弹体9进行转运即可。

57.在上述技术方案中:(如图7)

58.所述刮药架103的上端设置有运动组件330;所述运动组件330包括一个水平倾斜运行的x轴模组331;所述x轴模组331上设置有x轴电机332;所述x轴电机332输出轴对接有x轴滑板333;所述x轴滑板333上设置有竖直运行的z轴模组334;所述z轴模组334上设置有z轴电机335;所述三角架302上设置有l型反推板336;所述l型反推板336的上端对接z轴电机335的输出轴;所述l型反推板336下端固定设置有支撑板ⅰ1;所述刮刀组件在支撑板ⅰ1上;通过z轴电机332的做功,对支撑板ⅰ1进行上下的推动,从而实现了支撑板ⅰ1的z轴移动能力。

59.在该方案中:运动组件330作为带动刮刀组件进行位移的核心运动机构它提供了两个运动方向的运动模组,他们分别是,

60.(1)以倾斜向上和向下的“x轴”方向为运动方向的x轴模组331,(该方向的“倾斜”角度与转运小车105的倾斜支架51以及复合架的三角架302两者的倾斜角度相匹配,目的是为了带动刮刀组件能够顺着这个“倾斜”角度到达弹体开口端的刮药层91,从而进行作业);

61.(2)以垂直于x轴模组运动方向的“z轴”方向为于运动方向的z轴模组334;(这样做的目的是,这个运动方向可以用于抬起和放下刮刀组件的作业端,从而配合后续相关传感装置对刮药层91进行检测作业)

62.由此可见,运动组件330为支撑板ⅰ1提供了稳定双运动轴的移动能力,操控方便,可以稳定的将后续装置准确的送入弹体9开口端,稳定实现刮药作业。

63.在上述技术方案中:(如图8-13)

64.所述刮刀组件包括:固定设置在所述运动组件330上的支撑板ⅰ1;所述支撑板ⅰ1上可转动设置有底座2;所述底座2后端铰接有可伸缩的调整杆3;所述底座2前端穿设固定有刀杆4;所述刀杆4前端并排设置有与弹体9开口端的刮药层91贴合对应的刮刀5和可伸缩的检测头6;所述刀杆4后端设置有与检测头6相对应的传感组件7。

65.在该方案中:

66.(1)开始进行刮药作业时,控制检测头6轴向伸出,通过运动组件带动整个支撑板ⅰ1连同可转动的底座2向正在高速旋转的弹体9靠近,并且将刀杆4前端慢慢伸入到到弹体9开口端,当检测头6接触到刮药层91时,检测头6后端的传感组件7接收到相应的信号,后台系统记录下位置数据,确定了该位置即为刮药位置;

67.(集成安装在刀杆4前端的检测头6可配合刀杆4的移动,和刮刀5一并进入到弹体9

开口端的空腔中,与刮药层91的抵靠检位更加精确稳定,保证后续刮刀5的作业位置更加精确,保证刮药效果。)

68.(2)检测头6轴向回缩,通过外部运动组件继续带动整个支撑板ⅰ1连同可转动的底座2进行移动,使得刀杆4上的刮刀5到达刚才流程(1)中检测到的刮药位置上;此时,通过控制刮刀5向上进行径向移动,弹体9开口端的刮药层91所堆积在内壁上的药粉就会不断接触到刮刀5的前端面,在高速旋转下,即可将残留药粉不断剥离刮出,实现刮药作业效果。

69.(检测头6所以要配置成可伸缩的原因在于,需要进行检测刮药层91时才伸出,而在刮刀5进行正式刮药时,可以进行收回,防止受到干扰,影响后续作业精度,控制方便,伸缩稳定。)

70.(3)刮刀5持续径向上移,直至到达弹体9开口端的内壁,从而将所有残留药粉均匀刮落,再通过外部吸粉组件将刮走的药粉收集起来,即完成了整个弹体9的刮药作业。

71.(在将弹体9开口端的残留药粉剥离刮出完毕后,刮刀前端5会抵靠在弹体9开口端的内壁上,产生一定的摩擦力,为防止该摩擦力增大将弹体9开口端的内壁漆膜刮坏,此时底座2后端铰接的调整杆可进行相应的上下伸缩调整,从而带动整个刀杆5进行一定角度的上下的“摆动”,让刮刀5前端在将要抵死在内壁时,能够及时松动脱离,保证了设备安全。)

72.所述底座2的可转动配置方式具体为:所述支撑板1横向固定设置有转轴11;所述底座2前端下部横向设置有转孔21;所述转孔21两端固定设置有轴承211;所述转轴11固定穿设在两个轴承211的内圈中,从而形成可转动连接。

73.(转孔21通过两个轴承211套设在转轴11上,从而使得底座2具备更加稳定的可转动能力,这是为了配合调整杆3,因为只有让底座2在支撑板1上能够有一个进行转动的“支点”(即转轴11/转孔21),才能通过后续调整杆3的伸缩对底座2整体进行摆动调整,这种缓冲伸缩调整的功能才能真的实现。)

74.所述调整杆的可伸缩及铰接的配置方式具体为:所述底座2后端中部设置有铰链杆30;所述调整杆3上端一体设置有套设在铰链杆30上的套环31;所述调整杆3下端连接有气缸ⅰ32的输出轴。

75.(通过控制气缸ⅰ32输出轴的伸缩,达到推动调整杆的目的,从而使得套环与铰链杆形成转动的铰接,再以支撑板为另一个转动支点,实现刀杆前端的上下调整,实现了调整目的,可控性强,作业稳定。)

76.所述底座2前端上部纵向设置有通孔ⅰ22;所述支撑板1前端垂直设置有横板13;所述横板13中设置有通孔ⅱ14;所述刀杆4固定穿设在通孔ⅰ22中,且穿出后活动穿设在通孔ⅱ14中;所述通孔ⅱ14中部设置有固定环15;所述固定环15内侧与刀杆4外壁固定连接;所述固定环15外侧与通孔ⅱ内壁之间设置有用于封闭的柔性防尘环16;

77.(通过通孔ⅰ22和通孔ⅱ14进一步保证刀杆4穿设固定的稳定,固定环15装配容易,可搭配一个柔性防尘环16使用,既可以防止刮药作业时药粉从通孔ⅱ14的缝隙处向外部漏出,起到更加稳定的封闭效果,同时可以保证刀杆4中部能够在通孔ⅱ14中上下摆动,确保调整效果。)

78.所述刀杆4前后端分别设置有相连通的出气头41和进气头42。

79.(通过在进气头42上对接外部气源装置后,通过出气头41的出气,进一步进对刮药作业区域进行吹气,然后配合限位吸粉组件8同时进行吹气吸粉,这样进一步提高了对刮药

作业区域的吹粉效果,同时达到对刮刀5的风冷降温作用。)

80.所述刮刀5为长条块状结构,且可拆卸设置在刀杆4前端;所述刀杆4前端设置有嵌入弹体9开口端的刀头43;所述刀头43上端设置有凸出块431;所述凸出块431上设置有条形槽432;所述条形槽432中设置有两个固定螺孔;所述刮刀5后端设置有两个与两个所述固定螺孔相匹配的的对接螺孔;使用两个固定螺栓433分别穿设在两个固定螺孔和对接螺孔形成可拆卸连接。所述刮刀5从后至前倾斜设置,且上部沿端面对角线削割一半设置。

81.(这种结构的刮刀5装配更加方便,倾斜设置和削减一部分这种设计,均是为了让刮刀5的作业端(尖端)能够更好的接触到刮药层91的残留药粉结块处,使得对药粉的刮除剥离更加均匀。)

82.所述检测头6的可伸缩配置方式具体为:所述刀杆4内部活动穿设有检位杆44;所述检位杆44从刀头43穿出后与检测头6一体连接;所述刀头43前端设置有缺口443;所述检测头6具体为一个t型推头;所述t型推头与缺口443端面之间设置有弹簧61,从而实现弹性连接;所述底座2前端上端设置有搭接板23;所述搭接板23后端下方固定连接有支撑块24;所述支撑块24穿设固定有气缸ⅱ25;所述气缸ⅱ25的输出轴上连接有浮动接头26;所述检位杆44从刀杆4后端穿出后端部一体固定连接有与浮动接头26相对应的牵引块27。

83.(通过气缸ⅱ25输出轴带动浮动接头26,去对接牵引块27,达到拉扯控制整个检位杆44进行轴向伸缩的目的,由于t型推头的较大端经过弹簧61压缩后,会抵靠抵靠在缺口443的端面上,而不会被全部拉回来,形成一种限位作用,从而实现了检测头6的伸缩效果,控制方便,伸缩稳定。)

84.所述传感组件7的配置方式具体为:所述检位杆44从刀杆4后端穿出后外部嵌套有套管71;所述套管71外壁固定连接有连接快72;所述连接块72上端固定有挡片73;所述搭接板23后端下方固定设置有门型架74;所述门型架74左右端分别穿设固定有左光纤头741和右光纤头742;所述左光纤头721和右光纤头742的输出端向中正对设置,且被挡片73的伸缩路径相隔开。

85.(通过设置一个缺口443,让安装完成后的t型推头能与刮刀5的侧面保持对应,从而保证测量刮药位置的精确度,检位杆44后端通过套设一个套管71,从而增加检位杆44后缩时带动连接块72的摩擦力,当检位杆44回缩时,一体带动连接块72连同挡片73向左光纤头741和右光纤头742之间的对射光路移动,将对射光路从中隔断,那么后端传感系统即通过这个隔断行为获得了传感信号,从而记录下了该位置的具体信息,这种传感方式配置方便,获得信号稳定,保证后续刮刀5作业的获得的刮药位置更加精确可靠。)在上述技术方案中:(如图14)

86.所述刮药架103的下端固定设置有限位吸粉组件;所述限位吸粉组件包括:一个固定座81;所述固定座81后端连接有气缸ⅳ82;所述固定座81前端固定连接有底板83;所述底板83后端设置有环型槽84;所述横板13与环形槽84之间固定设置有波纹管85;所述底板83前端设置吸粉筒86;所述吸粉筒86外部设置设置有进气管871;所述吸粉筒86内腔设置有与进气管871连通的出气管872;所述吸粉筒86下部连通设置有与外部抽尘装置相连通的排粉管873;所述吸粉筒86前端设置有轴承座88;所述轴承座88的轴承内圈上固定设置有对接弹体9开口端的的摩擦环89。所述刀杆4前端从横板13穿出后经波纹管85穿入吸粉筒86内腔,再从摩擦环89外侧穿出。

87.在该方案中:(通过气缸ⅳ82带动固定座81伸缩,使得摩擦环89能够准确对接到弹体9的开头端,从而实现一同旋转,随着刮刀5贴合到刮药层91上,整个刮药的作业空间形成了呈一个封闭的腔体,可有效防止药粉溢出,污染设备和作业环境,在整个作业过程中中,同时通过限位吸粉组件8进行同时配合,一边刮药一边吸粉,能够有效的排出药粉,清洁弹体9的开口端,保证弹体9的刮药作业持续稳定的进行。)

88.在上述技术方案中:(如图15)

89.还包括一个控制组件;所述控制组件包括一个中控plc 801;所述plc801上连接有hmi触摸屏802;所述旋转电机304通过变频器连接plc 801;多个所述x轴电机332和z轴电机335通过伺服驱动器连接plc 801;所述plc 801与各驱动器之间采用profinet总线803通讯。

90.在该方案中:通过中控plc 801,使得所有伺服电机(x轴电机332和z轴电机335)在进行刮药轨迹控制作业时,带有绝对值编码器,每次掉电后可记录当前位置,无需每次进行回原点操作,定位精度更高并节约工作时间;而旋转电机314由于不需要定位控制,其余所有伺服电机由于采用三相异步电机驱动,再配以变频器调速,速度可以在触摸屏802中设定;plc801与各驱动器之间采用profinet总线803通讯,通讯稳定快速,布线与维护方便。

91.这里说明的设备数量和处理规模是用来简化本实用新型的说明的。对本实用新型的应用、修改和变化对本领域的技术人员来说是显而易见的。尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1