一种用于烟叶储存综合立体库氮气熏蒸的输气装置及方法与流程

1.本发明涉及烟草储存及处理技术领域,尤其是涉及一种用于烟叶储存综合立体库氮气熏蒸的输气装置及方法。

背景技术:

2.烟草是我国重要的经济作物之一,是卷烟工业的重要加工原料,经济价值巨大。烟叶采收经过烘烤后,一般为了去除烟叶的青杂气和降低吸味的刺激性,改善吸味的香气品质,调和烟叶内部的化学成分,需要经过2年左右的存储醇化时间。由于烟叶富含蛋白质、脂类以及糖类等营养物质,导致烟叶存储期间很容易生虫。以往贮存烟叶多用磷化氢熏蒸进行杀虫,近年来,应用氮气或氮气混合其他类稀有气体进行熏蒸杀虫发展很快。该技术是近年来逐步发展起来的一种绿色的烟叶仓储养护技术,主要原理是通过充加n2或co2等气体,改变仓储环境的气体组成,将仓储环境调控在低氧状态,使得烟草虫害窒息死亡。其中,充氮降氧的气氛调控是借助专用制氮机制备高浓度n2充入由阻隔性高的专用薄膜构建的密封体内,调控密封仓储空间中的氧气浓度、二氧化碳浓度以及相对湿度的方式,达到烟叶的安全仓储目的。

3.目前,国内各大烟草仓库分为平库和储存立体库,烟叶储存立体库的优势是通过建成的固定式立体货架方式,占地少、储存量大。储存立体库将货架空间分隔成众多货位(多以托盘的形式)单元,借助自动化机械传送烟箱(以托盘的方式,一个托盘承载4件烟箱)上垛入库,实现了单位面积烟叶贮存最大化。

4.然而,氮气熏蒸在烟叶高架立体库的贮存条件下难以推广使用,主要因为:

①

采用常规的密封帐幕的输气管路不能满足储存立体库输气效率的需求,如cn204762982u一种用于烟叶储藏的臭氧杀虫装置、cn102871208a一种烟叶快速降氧杀虫方法均采用的单点侧进侧出的输送气体管路,该输送气体管路充、抽气效率低,降氧周期偏长,且储存立体库仓内气体均一性差等难题;cn114642197a一种洞库储存烟叶机械输气杀虫系统及其构建和使用方法、cn102423104b一种机械调控、人工充氮储存烟叶的方法均采用的多进多出气体输送管路,上述气体输送管路虽然能改善立体库帐幕内气体均一性的问题,但所充氮气在仓内气体置换过程中存留时间偏短,导致同等体积储存立体库充氮降氧时所耗氮气量偏高,降氧效率低、耗能偏大。

②

储存立体库地面基脚结构复杂密集,不能采用平库输气工艺中铺设底膜作业;且储存立体库地面未经处理容易出现透氧现象,进一步加大了储存立体库通过气体置换形成低氧环境的难度。

5.因此,急需根据烟叶储存立体库的结构,开发一种便于快速达到帐幕内低氧环境且帐幕内气体均一便于维持低氧环境的用于烟叶储存综合立体库氮气熏蒸的输气装置。

技术实现要素:

6.本发明要解决的技术问题是:克服现有技术的不足,提供一种结构简单、设备成本低、便于快速达到帐幕内低氧环境且帐幕内气体均一的用于烟叶储存综合立体库氮气熏蒸

的输气装置,及采用该输气装置进行输气的方法。

7.本发明解决其技术问题所采用的技术方案是:

8.一种用于烟叶储存综合立体库氮气熏蒸的输气装置,包括用于密封存放烟叶的储存立体库、输气管路和排气管路,所述输气管路的一端与位于烟叶储存立体库帐幕内的1条以上输气支管连通,所述输气支管上设有多个进气口,所述输气管路的另一端连接向立体库帐幕内输送杀灭虫害的氮气的制氮设备,通过向烟叶储存立体库帐幕内输入氮气,使储存立体库达到氧气浓度低于2%(v/v)的低氧环境;所述储存立体库底部设有排气管路,所述排气管路位于储存立体库帐幕内的一端设有一个抽气口,其另一端与风机连通。

9.在某一示范实施例中,输气管路通过多通接头与多条输气支管连通,且相邻输气支管在立体库帐幕内平行设置。

10.基于立体库帐幕内会设置供烟垛托盘移动的轨道,输气支管优先考虑与轨道平行设置,既不影响烟垛托盘的正常取放,还能利用相邻轨道之间的空隙,促进输入气体向储存立体库帐幕内快速移动并均匀分散。所述输气支管的数量为1~n+1条,其中n为烟叶储存立体库内每层平行设置、供烟垛托盘移动的轨道的数量。

11.在某一示范实施例中,所述输气支管设置在储存立体库顶面的一侧、中心线或与中心线平行的相邻轨道之间的间隙处

12.在某一示范实施例中,所述进气口开设在输气支管的下端面,所述进气口的中心线朝向与竖直方向的夹角为0~45

°

,优选0~15

°

,进气口的中心线朝向与竖直方向的夹角角度越小,越利于进气口的氮气快速进入储存立体库帐幕内,并提高帐幕内气体均衡的速率;相应地,当输气支管设置在储存立体库顶部的一侧时,进气口的中心线朝向与竖直方向的夹角成45

°

,有利于输气支管进气口排出的气体进入储存立体库帐幕内快速扩散,可有效避免进入帐幕内氮气过度聚集在储存立体库一侧或上层,导致帐幕内气体浓度分层的现象,进而提高储存立体库帐幕内气体的均一性。

13.优选,进气口呈“一”字形、间断分布在气体出入管路的下端面,且相邻进气口之间的间距均等或自储存立体库中心向两侧递增。

14.在某一示范实施例中,所述抽气口设置在储存立体库底面的中心点处或与进气口相对的侧边的中点处;当输气支管设在烟叶储存立体库的一侧边时,抽气口设置在与进气口相对的侧边的中点处,既便于排气管路的安装与维修,又有利于延长进气口输入的氮气等氮气在储存立体库帐幕内的扩散与存留时间,进而提高帐幕内在进行重抽换气过程中气体的均一性,进而避免储存立体库降氧过程中因帐幕内气体分布不均衡而引起的误操作。

15.当多条输气支管平行设在烟叶储存立体库顶部,更有利于储存立体库帐幕内的气体分散均匀,提高气体均一性,一般情况下,储存立体库底部中心位置存放的烟垛较多,气体扩散速度相对偏低,抽气口设置在储存立体库底面的中心点处,有利于快速将底部存留的高氧低氮的气体外排至帐幕外,进而提高烟叶储存立体库充氮降氧的速率,缩短其虫害治理工艺中达到低氧环境的周期。

16.所述抽气口端部设有透氧膜,便于储存立体库帐幕内的氧气穿过透氧膜被抽风机抽出并排至帐幕外,同时降低帐幕内氮气等氮气被风机抽出外排的比例,进而加快烟叶储存立体库的降氧速率,缩短储存立体库帐幕达到低氧环境的充氮降氧周期。脱氧膜可以从市场采购或参照如cn202110923241.3一种具有耐二氧化碳的、高稳定性的含铋双相混合导

体透氧膜材料及其制备方法等现有技术制作。

17.一种用于烟叶储存综合立体库氮气熏蒸的输气方法,采用上述的用于烟叶储存综合立体库氮气熏蒸的输气装置对烟叶储存立体库进行间歇式充氮降氧或连续式充氮降氧,间歇式充氮降氧包括以下步骤:

18.1)铺设用于烟叶储存综合立体库氮气熏蒸的输气装置,并在烟叶储存立体库密封帐幕的顶部、中部、底部、2个烟箱包芯处设置氧气检测仪,再密封烟叶储存立体库的帐幕;

19.2)利用风机将储存立体库帐幕内的气体抽出,直至储存立体库帐幕内形成微负压停止抽气,微负压的绝对值≤60pa;

20.3)通过输气管路向储存立体库帐幕内充入氮气等氮气,直至储存立体库帐幕内形成微正压停止充气,正压的气压绝对值≤10pa;

21.4)重复步骤2)和3),直至储存立体库帐幕内的氧气检测仪的检测值平均值小于1%(v/v),结束充氮降氧。

22.抽气时储存立体库帐幕内的微负压如果太大(如微负压的气压绝对值大于60pa),则容易应储存立体库帐幕薄膜过度内凹而被储存立体库架体刮损甚至刺破,而微负压如果太小,则单次抽气量较低,储存立体库帐幕内氧气的排出量相应降低,会延长储存立体库帐幕达到低氧环境所需的充氮降氧周期,进而增加烟叶储存立体库降氧成本;相应地,如果充气时储存立体库帐幕内的微正压偏大,尤其是储存立体库帐幕内的正压≥10pa,储存立体库帐幕的密封连接处(帐幕与储存立体库地面的连接处,或,帐幕的膜罩与底膜的连接处)容易开裂,或连接处帐幕的薄膜边缘发生过拉伸而被损坏;而充气时储存立体库帐幕内的微正压太小,则间歇式充氮降氧工序中单次充氮量偏低,则进入储存立体库内的氮气含量极低,会延长储存立体库帐幕内氧气浓度的稀释及下降速度,进而延长充氮降氧周期,进而增加烟叶储存立体库降氧成本。申请人经多次破坏试验及常规试验验证确定,优选,步骤2)中,所述微负压控制在-40pa~-50pa;步骤3)中,所述微正压控制在4~5pa;既能保证储存立体库帐幕的良好密封性,且能达到快速降氧的目的,显著缩短烟叶储存立体库的充氮降氧周期。

23.连续式充氮降氧方式使烟叶储存立体库帐幕达到低氧环境,包括以下步骤:

24.1)铺设用于烟叶储存综合立体库氮气熏蒸的输气装置,并在烟叶储存立体库密封帐幕的顶部、中部、底部、2个烟箱包芯处设置氧气检测仪,再密封烟叶储存立体库的帐幕;

25.2)在储存立体库进气口端连接制氮机,出气口端连接风机,进气口端将制氮机制备的高浓度氮气充入帐幕内,出气口端处于开启状态,并同时开启风机,保障进气端与出气端气量基本一致,实现抽气与充气同时进行;

26.3)直至储存立体库帐幕内的氧气检测仪的检测值小于1%(v/v),结束充氮降氧,同时停止抽充气,并关闭进气与出气接口。

27.本发明一种用于烟叶储存综合立体库氮气熏蒸的输气装置的有益效果:

28.该输气装置通过优化现有的烟叶氮气熏蒸的输气通气管路的结构,显著加快了输气管路输入的气体在储存立体库帐幕内的分散速率,提高了帐幕内的气体均一性,同时对抽气管路的结构及设置位置进行改进,延长充入的氮气在储存立体库帐幕内的存留时间,进一步改善帐幕内气体的均匀分散度,提高充氮降氧速率,缩短烟叶储存立体库充氮降氧的周期,进一步降低烟叶虫害治理的成本。

29.该输气装置采用上多点进下单点出的独特气体管路结构,相对现有的单点进单点出的气体管路,有效避免了气体在储存立体库帐幕内出现分布不均,气体浓度分层的现象;且相对现有的上多点进下多点出,有效延长了输入气体在储存立体库帐幕内的存留时间,显著缩短了烟叶储存立体库充氮降氧的周期。

附图说明

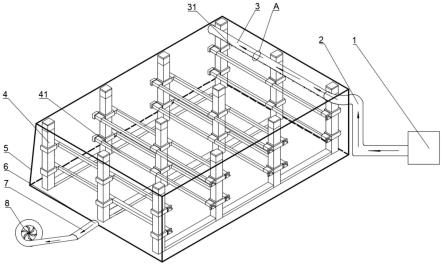

30.图1—为实施例1中一种用于烟叶储存综合立体库氮气熏蒸的输气装置的立体结构图;

31.图2—为图1中输气支管a部的放大示意图;

32.图3—为对比例1用于烟叶储存综合立体库氮气熏蒸的输气装置的简易结构示意图;

33.图4—为对比例2用于烟叶储存综合立体库氮气熏蒸的输气装置的简易结构示意图;

34.图5—为对比例3用于烟叶储存综合立体库氮气熏蒸的输气装置的简易结构示意图;

35.图6—为烟叶储存立体库帐幕内氧气浓度检测仪安装位置示意图;

36.图7—为对比例1~3和实施例1中的输气装置用于相同的烟叶储存立体库进行连续式充氮降氧的降氧效果;

37.图8—为对比例1~3和实施例1中的输气装置用于相同的烟叶储存立体库进行间歇式充氮降氧的降氧效果;

38.图9—为实施例1中的输气装置用于相同的烟叶储存立体库采用间歇式充氮降氧和连续充氮降氧方法对应的帐幕内氧气浓度变化曲线,其中:(a)间歇式充氮降氧,(b)连续式充氮降氧;

39.图10—为实施例2中一种用于烟叶储存综合立体库氮气熏蒸的输气装置的立体结构图;

40.图11—为实施例3中一种用于烟叶储存综合立体库氮气熏蒸的输气装置的立体结构图。

41.图中:1、制氮设备,2、输气管路,3、输气支管,31、进气口,4、储存立体库,41、轨道,5、帐幕,6、抽气口,7、排气管路,8、风机,9、多通接头。

具体实施方式

42.以下结合附图及实施例对本发明作进一步说明。

43.实施例1

44.参照图1和2,本实施例的一种用于烟叶储存综合立体库氮气熏蒸的输气装置,包括用于密封存放烟叶的储存立体库4、输气管路2和排气管路7,所述输气管路2的一端与位于烟叶储存立体库4帐幕5内的1条输气支管3连通,所述输气支管3上设有多个进气口31,所述输气管路2的另一端连接向立体库帐幕5内输送杀出虫害的氮气的制氮设备1,通过向烟叶储存立体库4帐幕5内输入氮气,使储存立体库4达到氧气浓度低于2%(v/v)的低氧环境;所述储存立体库4底部设有排气管路7,所述排气管路7位于储存立体库4帐幕5内的一端设

有一个抽气口6,其另一端与风机8连通。

45.所述输气支管3设置在储存立体库4顶面的一侧。

46.所述进气口31开设在输气支管3的下端面,所述进气口31的中心线朝向与竖直方向的夹角为45

°

,并朝向烟叶储存立体库4的中心,有利于输气支管3进气口31排出的气体进入储存立体库4帐幕5内快速扩散,可有效避免进入帐幕5内氮气过度聚集在储存立体库4一侧或上层,导致帐幕5内气体浓度分层的现象,进而提高储存立体库4帐幕5内气体的均一性。

47.进气口31呈“一”字形、间断分布在气体出入管路的下端面,且相邻进气口31之间的间距均等。

48.本气体装置的输气支管3设在烟叶储存立体库4的一侧边时,抽气口6设置在与进气口31相对的侧边的中点处,既便于排气管路7的安装与维修,又有利于延长进气口31输入的氮气等氮气在储存立体库4帐幕5内的扩散与存留时间,进而提高帐幕5内在进行重抽换气过程中气体的均一性,进而避免储存立体库4降氧过程中因帐幕5内气体分布不均衡而引起的误操作。

49.优选,制氮设备1为分子筛机型制氮机,其能耗低,产气量高,能满足不同大体积的烟叶储存立体库氮气熏蒸的需求。

50.本实施例一种用于烟叶储存综合立体库氮气熏蒸的输气装置用于烟叶虫害治理的输气方法,采用间歇式充氮降氧方式使烟叶储存立体库帐幕5达到低氧环境,包括以下步骤:

51.1)铺设用于烟叶储存综合立体库氮气熏蒸的输气装置,并在烟叶储存立体库4密封帐幕5的顶部、中部、底部、2个烟箱包芯处设置氧气检测仪(如附图5所示),再密封烟叶储存立体库4的帐幕5;

52.2)利用风机8将储存立体库4帐幕5内的气体抽出,直至储存立体库4帐幕5内形成微负压达到-50

±

2pa,停止抽气;

53.3)通过输气管路2向储存立体库4帐幕5内充入氮气等氮气,直至储存立体库4帐幕5内形成微正压达到5

±

1pa时,停止充气;

54.4)重复步骤2)和3),直至储存立体库4帐幕5内的氧气检测仪的检测值平均值小于1%(v/v),结束充氮降氧。

55.对比例1

56.参照图3,本实施例中的一种用于烟叶储存综合立体库氮气熏蒸的输气装置,包括用于密封存放烟叶的储存立体库4、输气管路2和排气管路7,所述输气管路2的出口端位于烟叶储存立体库4帐幕5内顶部一侧中间,所述输气管路2的另一端连接向立体库帐幕5内输送杀出虫害的氮气的制氮设备1,通过向烟叶储存立体库4帐幕5内输入氮气,使储存立体库4达到氧气浓度低于2%(v/v)的低氧环境;所述储存立体库4底部设有排气管路7,所述排气管路7位于输气管路2出口端的相对侧的储存立体库4帐幕5内设有一个抽气口6,其另一端与风机8连通。

57.对比例2

58.参照图4,与对比例1相比,本实施例中的一种用于烟叶储存综合立体库氮气熏蒸的输气装置,存在以下不同,所述输气管路2的出口端与所述排气管路7的抽气口6分别设置

在烟叶储存立体库4相对的2个对角点。

59.对比例3

60.参照图5,一种用于烟叶储存综合立体库氮气熏蒸的输气装置,包括用于密封存放烟叶的储存立体库4、输气管路2和排气管路7,所述输气管路2的一端与位于烟叶储存立体库4帐幕5内的1条输气支管3连通,所述输气支管3上设有多个进气口31,所述输气管路2的另一端连接向立体库帐幕5内输送杀出虫害的氮气的制氮设备1,通过向烟叶储存立体库4帐幕5内输入氮气,使储存立体库4达到氧气浓度低于2%(v/v)的低氧环境;所述储存立体库4底部设有排气管路7,所述排气管路7位于储存立体库4帐幕5内的一端设有排气支管,其另一端与风机8连通,排气主管上设有多个抽气口6。

61.申请人采用对比例1~3和实施例1所述的用于烟叶储存综合立体库氮气熏蒸的输气装置,并采用上述间歇式充氮降氧方式和连续式充氮降氧方式对烟叶储存立体库4帐幕5内气体进行调节,比较不同的气体装置采用的气体输送结构对氮气气流扩散的影响,试验方法如下:

62.1)在指定的防火分区内分别制作四个规格相同的烟叶储存立体库4用密封帐幕5,在帐幕5内按附图6所示的要求布置氧气浓度检测探头,

63.2)采用对比例1~3和实施例1所述的输气装置的气体输送结构布置气体管网,开启制氮设备1对四个帐幕5分别使用连续式和间歇式两种方式进行充氮降氧,保持各个帐幕5的充氮气量和抽气气量一致,同时在降氧过程中保持各个帐幕5相同的降氧时间和帐幕5静置时间;

64.连续式降氧的操作为:将帐幕5内充氮降氧1h、2h、3h、4h,并记录每组试验的降氧百分比,直至帐幕5内氧气浓度降至1%左右所需要的时间,得出降氧速率。

65.间歇式降氧的操作参考实施例1中的输气方法,且步骤2)和3)循环一次为间歇式降氧一次,每轮次一小时,不设静置时间,直至帐幕5内氧气浓度降至1%左右,计算降氧总轮次和降氧总时间,其实验设计方案如表2所示,得出降氧速率。

66.3)每个帐幕5处理三轮,每次降氧开启后的第五分钟进行第一次氮气浓度的检测和记录,后续按照15分钟/次的频率进行氮气浓度的检测和记录,直至整个帐幕5内氮气浓度达到均衡。

67.连续式充氮降氧方式使烟叶储存立体库帐幕达到低氧环境,其实验设计方案如表1所示,具体操作包括以下步骤:

68.1)铺设用于烟叶储存综合立体库氮气熏蒸的输气装置,并在烟叶储存立体库密封帐幕的顶部、中部、底部、2个烟箱包芯处设置氧气检测仪,再密封烟叶储存立体库的帐幕;

69.2)在储存立体库进气口端连接制氮机,出气口端连接风机,进气口端将制氮机制备的高浓度氮气充入帐幕内,出气口端处于开启状态,并同时开启风机,保障进气端与出气端气量基本一致,实现抽气与充气同时进行;

70.3)直至储存立体库帐幕内的氧气检测仪的检测值小于1%(v/v),结束充氮降氧,同时停止抽充气,并关闭进气与出气接口。

71.表1连续式降氧实验设计表

[0072][0073][0074]

连续式降氧实验结果如图7所示,在第一次连续式降氧过程(即,连续充抽气体1小时)中,对比例1的输气装置降氧后储存立体库帐幕内氧气浓度的最大值和最小值的差值仅达到15.4%,在4组中最小,对比例2输气装置降氧后储存立体库帐幕内氧气浓度的最大值和最小值的差值(16.3%)略优于对比例1,对比例3输气装置降氧后储存立体库帐幕内氧气浓度的最大值和最小值的差值达到17.4%,实施例1的输气装置降氧后储存立体库帐幕内氧气浓度的最大值和最小值的差值达到17%,与对比例3相当,由上可知,多点进气有利于氮气均匀分散,便于烟叶储存立体库内的氧气快速外排,进而缩短充氮降氧周期。

[0075]

表2间歇式降氧实验设计表

[0076][0077]

间歇式降氧过程的实验结果如图8所示,在第一次间歇式降氧过程中,对比例1的输气装置降氧后储存立体库帐幕内氧气浓度的最大值和最小值的差值仅达到13.59%,在4组中最小,对比例2输气装置降氧后储存立体库帐幕内氧气浓度的最大值和最小值的差值(12.88%),比对比例1略差,对比例3输气装置降氧后储存立体库帐幕内氧气浓度的最大值和最小值的差值达到13.88%,,实施例1的输气装置降氧后储存立体库帐幕内氧气浓度的最大值和最小值的差值达到14.76%,由上可知,单次间歇式降氧试验,实施例1的输气装置的降氧速率最快,且初始的氧气浓度低于单点进单点出的气体输送结构,与多点进多点出的气体输送结构相当,说明多点进有利于氮气等氮气在储存立体库帐幕内的分散。

[0078]

申请人同时对比了实施例所述1的输气装置采用连续式降氧和间歇式降氧,相应的第一次降氧数据分析如图8所述。

[0079]

且实施例所述1的输气装置采用连续式降氧和间歇式降氧使烟叶储存立体库帐幕5内的氧气浓度降脂1%(v/v),所需的降氧时间和降氧速率,其实验结果如图9所式。

[0080]

间歇式降氧速率随轮次的增加逐渐递减,帐幕5内氧气浓度从21%降至1%左右用了20轮次(即20h),时间折合约2.5天;

[0081]

连续式降氧速率随时间增加效率递减,帐幕5内氧气浓度从21%降至1%左右用了25小时(即25h),折合3天;

[0082]

综合所述,烟叶储存立体库帐幕5充氮降氧工艺采用间歇式降氧方法优于连续式降氧方法;再结合不同输气装置在降氧初期的降氧速率可知,采用多点进单点出的输气装置(即,实施例1中示出的输气装置),其烟叶储存立体库氮气熏蒸采用间歇式降氧方法的效率高,能耗低。

[0083]

实施例2

[0084]

参照图10,本实施例的一种用于烟叶储存综合立体库氮气熏蒸的输气装置,包括用于密封存放烟叶的储存立体库4、输气管路2和排气管路7,所述输气管路2的一端与位于烟叶储存立体库4帐幕5内的3条以上输气支管3连通,所述输气支管3上设有多个进气口31,所述输气管路2的另一端连接向立体库帐幕5内输送杀出虫害的氮气的制氮设备1,通过向烟叶储存立体库4帐幕5内输入氮气,使储存立体库4达到氧气浓度低于2%(v/v)的低氧环

境;所述储存立体库4底部设有排气管路7,所述排气管路7位于储存立体库4帐幕5内的一端设有一个抽气口6,其另一端与风机8连通。

[0085]

输气管路2通过多通接头9与多条输气支管3连通,且相邻输气支管3在立体库帐幕5内平行设置。

[0086]

烟叶储存立体库4设有2层的烟垛托盘货位架,每层设有4条供烟垛托盘移动的轨道41。基于立体库帐幕5内会设置供烟垛托盘移动的轨道41,输气支管3与轨道41平行设置,并设置在储存立体库4顶面的两侧和中心线;不影响烟垛托盘的正常取放,还能利用不同烟垛垛位之间的空隙,促进输入气体向储存立体库4帐幕5内快速移动并均匀分散。

[0087]

所述进气口31开设在输气支管3的下端面,位于储存立体库4顶面的两侧的输气支管3的进气口31的中心线朝向与竖直方向的夹角为45

°

,且朝向储存立体库4中心,位于储存立体库4顶面的中心线的输气支管3的进气口31的中心线朝向与竖直方向的夹角为0

°

,即竖直向下开始进气口31,便于气体快速在烟叶储存立体库4帐幕5内扩散。

[0088]

进气口31呈“一”字形、间断分布在气体出入管路的下端面,且相邻进气口31之间的间距均等。

[0089]

所述抽气口6设置在储存立体库4底面的中心点处,有利于快速将底部存留的高氧低氮的气体外排至帐幕5外,进而提高烟叶储存立体库4充氮降氧的速率,缩短其虫害治理工艺中达到低氧环境的周期。

[0090]

实施例3

[0091]

参照图11,本实施例的的一种用于烟叶储存综合立体库氮气熏蒸的输气装置,与实施例2相比,存在以下不同:

[0092]

所述输气支管3的数量为9条,烟叶储存立体库4设有4层的烟垛托盘货位架,每层设有8条供烟垛托盘移动的轨道41。

[0093]

所述输气支管3设置在储存立体库4顶面的一侧、与中心线平行的相邻轨道41之间的间隙处,便于输气支管3上的进气口31排出的气体快速通过轨道41之间的间隙在储存立体库4帐幕5内扩散,提高气体扩散速率和帐幕5内的气体均一性。

[0094]

所述进气口31开设在输气支管3的下端面,位于储存立体库4顶面的两侧的输气支管3的进气口31的中心线朝向与竖直方向的夹角为45

°

,且朝向储存立体库4中心,位于储存立体库4顶面的与中心线平行的相邻轨道41之间的间隙处的输气支管3的进气口31的中心线朝向与竖直方向的夹角为5~30

°

,且输气支管3离储存立体库4中心线越近,其上开设的进气口31的中心线朝向与竖直方向的夹角度数越小,如储存立体库4内9条输气管路2的进气口31的中心线与竖直方向的夹角自左至右依次为:45

°

、30

°

、15

°

、5

°

、0

°

、5

°

、15

°

、30

°

、45

°

,即进气口31相对倾斜,并朝向储存立体库4中部,利用不同方向的气流,使输入的氮气等氮气在储存立体库4帐幕5内以不同途径的气流扩散,并相互形成气体紊流或气体扰流,加快气体快速在烟叶储存立体库4帐幕5内扩散速率,提高气体分布的均一性。

[0095]

所述抽气口6端部设有透氧膜(图中未示出),便于储存立体库4帐幕5内的氧气穿过透氧膜被抽风机8抽出并排至帐幕5外,同时降低帐幕5内氮气等氮气被风机8抽出外排的比例,进而加快烟叶储存立体库4的降氧速率,缩短储存立体库4帐幕5达到低氧环境的充氮降氧周期。脱氧膜可以从市场采购或参照如cn202110923241.3一种具有耐二氧化碳的、高稳定性的含铋双相混合导体透氧膜材料及其制备方法等现有技术制作。

[0096]

本发明一种用于烟叶储存综合立体库氮气熏蒸的输气装置,一般输气支管3的数量最多1+n,n为储存立体库4内供烟垛托盘移动的轨道41的数量,根据储存立体库4的存储量的大小,可以在1~1+n之间调节输气支管3的数量,如设置2条、4条、8条等等;其次输气支管3中出气口的朝向可以根据输气支管3处于烟叶储存立体库4顶部的所在位置进行适当调节,除上述实施例给出的角度以外,还可以设置为10

°

、20

°

、40

°

等等,以上技术特征的改变,本领域的技术人员通过文字描述可以理解并实施,故不再另作附图加以说明。

[0097]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0098]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体式连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1