一种低熔点农药颗粒剂的造粒方法与流程

1.本发明涉及一种适合于熔点低的农药的造粒方法,具体涉及一种熔点低于100℃的低熔点农药颗粒剂的造粒方法,属于农药剂型制备技术领域。

背景技术:

2.颗粒剂是比较常见的一种农药剂型,水溶性粒剂和水分散粒剂都是颗粒剂的一种。目前,颗粒剂的常规造粒方式是:将物料与水混合,得到湿料,将湿料进入造粒机,在造粒机中进行造粒,得到的颗粒采用冷水降温后直接落入流化床中进行烘干,然后进行筛分得到颗粒剂。此造粒方法中,一般湿料中的含水量在15-25%之间,含水量较大,造粒一般采用挤出造粒,造粒时温度过高会造成水溶性增强,物料在造粒过程中受挤压会造成水溶性变化,造成物料变为稀糊状无法成粒,因此造粒一般是在20-30℃的低温度下进行。低温造粒湿料表面颗粒因水分未蒸发,颗粒发粘并且强度较差,直接落入流化床后物料容易黏连或破碎,造成成粒率低、外观差,筛分后产出粉料、块料多,必须进行返工处理,制造成本高。

3.当农药原药具有易吸水、低熔点的特性时,因为湿料在造粒过程中更容易发粘、变稀,流入流化床的颗粒强度更差,更容易黏连和破碎,因此造粒难度更大,所得的颗粒成粒率更低、返工率更高、市场竞争力低下。

4.cn 107417426 a公布了一种蜂窝状速溶颗粒复混肥料生产方法及其装置,将氮、磷、钾大量元素肥料与中、微量元素原料及黄腐酸等有机质肥料按一定比例充分混合,将上述原料按配方充分混合,经待冷却夹套控温的不锈钢螺杆挤压造粒及连续挤压膨化造粒,通过带式急冷机冷却定型,再通过振动流化床干燥机脱水,再通过带式急冷机冷却,用刀片式整粒机整粒成型,经平面回转筛筛分得到蜂窝状速溶颗粒复混肥产品。该专利所用急冷机气流温度≤20℃,物料熔融采用螺杆挤压造粒机挤压升温,使物料完全熔融,经冷却段急冷造成水分快速蒸发,形成蜂窝状,该方法只能用于物料完全熔融后状态,形成蜂窝状物料颗粒强度差,落入流化床后颗粒因受力易破碎,成粒率低,因物料成蜂窝状贮存运输过程中易出现磨损破碎;采用挤压升温温度控制难度大,易出现过高或者过低现象,对温度敏感产品不适用;采用挤压升温初期温升慢,成粒差、不合格料多,物料返工频次高。

技术实现要素:

5.针对目前低熔点原药在采用常规造粒方法制备颗粒剂过程中存在的不足,本发明提供了一种低熔点农药颗粒剂的造粒方法,该方法对造粒温度和冷却方式进行改进,从而提高了低熔点原料所得颗粒的强度,所得颗粒落入流化床后不黏连、不破碎,成粒率高,返工率低,降低了产品生产难度和成本。

6.本发明针对低熔点农药熔点低的特定,改进了造粒方法,提高了成粒率,降低了返工率。所述低熔点农药指的是熔点低于100℃的农药,低熔点农药包括2,4-d二甲胺盐、2,4-d异丙胺盐、乙酰甲胺磷、草甘膦二甲胺盐、草甘膦异丙胺盐、莠灭净、环嗪酮、双酰草胺、特丁净、敌稗、抑霉唑、吡唑醚菌酯等。

7.低熔点农药因为熔点低,因此受热后很容易熔融,快速降温后很容易固化。本发明根据这一特性,在造粒过程中在较高的温度下进行造粒,并有效控制造粒温度稳定,使造粒所得湿颗粒表面呈现熔融态,内部为固态。造粒后的湿颗粒立即由冷风进行降温,经冷风降温后,颗粒表面熔融的物料迅速降温固化,使颗粒外表面变得坚固且不黏连,提高了湿颗粒的强度。

8.本发明提供的一种低熔点农药颗粒剂的造粒方法包括以下步骤:(1)将含低熔点农药的湿料进入造粒机,进行挤出造粒,造粒过程中保持造粒机温度为55-95℃,出料温度为45-85℃;(2)从出料口出来的湿颗粒立即由冷风进行风冷降温,使湿颗粒表面降温固化;(3)风冷降温后的颗粒进入流化床进行烘干,然后筛分,得到颗粒剂。

9.进一步的,所述颗粒剂包括水分散粒剂、水溶性粒剂,采用本发明方法可以制成2,4-d二甲胺盐可溶性粒剂、2,4-d异丙胺铵盐可溶性粒剂、乙酰甲胺磷可溶性粒剂、草甘膦二甲胺盐可溶性粒剂、草甘膦异丙胺盐可溶性粒剂、莠灭净水分散粒剂、环嗪酮水分散粒剂、双酰草胺水分散粒剂、特丁净水分散粒剂、敌稗水分散粒剂、抑霉唑水分散粒剂、吡唑醚菌酯水分散粒剂等低熔点颗粒剂。

10.进一步的,步骤(1)中,所述造粒机为双螺杆前挤出式制粒机或双螺杆侧挤出式制粒机。

11.进一步的,步骤(1)中,造粒时一直控制造粒机的温度为55-95℃,出料温度为45-85℃。造粒机的温度可以通过循环水来控制,在造粒机外部加装循环水,通过热水加热稳定维持造粒机在此温度。因为造粒过程中物料受挤压自身会放热升温,因此造粒机只要造粒初期通热水升温即可,正常生产过程中采用自身挤压热即可维持造粒温度。采用造粒机热水升温和控温,能有效控制造粒温度稳定,并提升初始生产时成粒率,所得颗粒内部为固体状态,表面农药为熔融状态。

12.进一步的,步骤(1)中,含低熔点农药的湿料组成一般包括低熔点农药、助剂和水,助剂根据剂型的不同,可以为分散剂、润湿剂、填料、崩解剂等,这根据具体的配方进行选择。

13.进一步的,步骤(1)中,含低熔点农药的湿料中,含水量为1.5-5wt%。本发明在造粒时湿料含水量低,通过对含水量的控制,加热造粒时湿的物料在造粒过程中仅表面熔融,物料水溶性的增大不会影响造粒成粒率,同时对于温度敏感的农药可以在熔融过程中包裹分散剂、润湿剂等助剂,不会造成助剂脱吸附,对最终颗粒剂的崩解和分散无影响。

14.进一步的,步骤(2)中,冷风可以由冷风机实现,冷风机设置在造粒机的出料口,湿颗粒一从造粒机的出料口排出即受到冷风的降温,冷风机吹出的冷风为除湿后的冷风,冷风温度为10-30℃,冷风的含水量低于50%。经风冷降温后,进入流化床的颗粒外表面坚固,颗粒之间不黏连。

15.进一步的,步骤(2)中,冷风降温速度快,所需时间小于等于20s,优选在10s左右,在湿颗粒从造粒机落到流化床的过程中即可实现,不会延长造粒的时间。

16.进一步的,颗粒进入流化床后,在流化床中通过热风进行烘干,然后进行筛分、包装,这些过程均采用现有技术的方式进行即可。例如,在流化床中的烘干热风温度可以为45-75℃。

17.本发明具有以下有益效果:1、本发明采用少加水高温表面熔融造粒,提升初始生产时成粒率,在成粒时因高温和冷风作用表面水分快速蒸发和熔融物料重结晶,使得颗粒表面骨架迅速形成,提升湿颗粒物料强度,降低物料表面粘度,在落入流化床后颗粒不黏连、不破碎,不会因落入流化床受力和烘干沸腾受力而破碎,提升了成品率,减少了返工,降低了产品生产难度和成本,提升了产品经济性。

18.2、本发明造粒时颗粒只有外部熔融,内部固体物料压实,呈现密实状态,成品颗粒强度大,在运输、贮存过程中不易磨损破碎,提升产品美观度。

19.3、本发明造粒机使用热水维持造粒温度,且只在造粒初期热水用量大,造粒开始后物料自身升温即可维持造粒温度,降低了蒸汽耗量,造粒机不再用冷水降温,降低了动力成本,提升了产品经济性。

20.4、本发明通过水量控制以及表面熔融造粒解决了造粒成粒率低的问题,结合冷风降温解决了颗粒强度低、黏连问题,减少了颗粒落入流化床的破碎,大大提高了成粒率。

21.5、本发明湿颗粒含水量低,在流化床中烘干所需时间短,耗能低,减少了尾气排放,降低了制造成本,提升了环保效能。

22.6、本发明解决了二甲胺盐、异丙胺盐等低熔点原药造粒成粒率低的问题,所得颗粒成粒率高,成粒率在99%以上,返工率低,降低了物料返工频次,颗粒外观圆滑,优化了成品颗粒外观,提升了客户观感,提升了产品竞争力。

附图说明

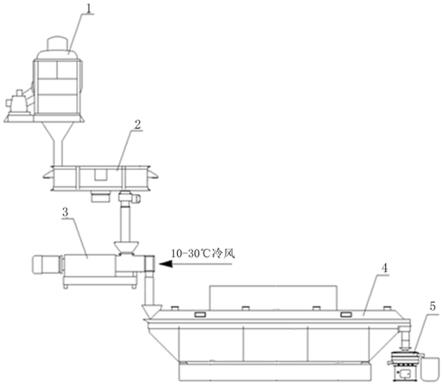

23.图1为本发明造粒所用设备的连接示意图。

24.图中,1、混合机,2、造粒分配器,3、造粒机,4、振动流化床,5、筛分机。

具体实施方式

25.下面结合具体实施方式对本发明做进一步详细描述,但本发明保护范围并不仅限于此。如无特别说明,下述实施例所用各原料均为市售产品。

26.下述实施例中,如无特别说明,所述浓度均为质量百分浓度。

27.下述实施例中,所得颗粒剂的崩解时间按照如下检测方法进行评测,时间标准为60s,具体操作如下:向100ml具塞量筒中加入100ml标准硬度d水,置于25℃水浴恒温中,准确称量2.0-2.1g样品,倒入量筒,不要搅动,迅速按动秒表,以2s/次上下翻转量筒,直至完全崩解为止,记录时间。

28.实施例12,4-d二甲胺盐 97.5% tc 987.7kg、三聚磷酸钠12.3kg、去离子水50kg,投入混合机中混合10min,物料转入造粒分配器中,经过均匀给料进入造粒机中,造粒机用循环热水预热至70-90℃,在造粒过程中一直维持造粒机温度70-90℃,物料经挤压出粒,物料成粒后由出料口排出,出料温度为60-80℃,从出料口排出的颗粒立即经15-20℃除湿冷风降温,颗粒边降落边进行冷风降温,冷风降温后颗粒表面瞬间硬化,冷风降温后的颗粒落入振动流化床中,经50-60℃热风烘干,半成品经筛分包装产出成品,成品995kg,粉料2kg,块料3.1kg,成粒率99.5%,总物料平衡100.1%,崩解时间为24s。

29.按照以上投料量,采用常规手段进行造粒,方法为:造粒机通冷却水降温,冷却水温度不高于10℃,造粒温度一般控制在45℃以下,造粒机出来的颗粒不进行冷风降温,落入流化床中采用相同的条件进行干燥。所得成品860.5kg,粉料84kg,块料54.9kg,成粒率86.1%,总物料平衡99.94%,崩解时间为54s。

30.实施例2乙酰甲胺磷 97.5% tc 994.9kg、柠檬酸5.1kg、去离子水30kg,投入混合机中混合15min,物料转入造粒分配器中,经均匀给料进入造粒机中,造粒机用循环热水预热至80-90℃,在造粒过程中一直维持造粒机温度80-90℃,物料经挤压出粒,物料成粒后由出料口排出,出料温度为75-85℃,从出料口排出的颗粒在下落的过程中经10-20℃除湿冷风降温,颗粒表面降温后硬化,冷风降温后的颗粒随后落入振动流化床中,经45-65℃热风烘干,半成品经筛分包装产出成品,成品998kg,无粉料,块料1.98kg,成粒率99.8%,总物料平衡100.0%,崩解时间为28s。

31.按照以上投料量,采用常规手段造粒,方法同实施例1。所得成品792.2kg,粉料113.5kg,块料92.8kg,成粒率79.3%,总物料平衡99.85%,崩解时间为48s。

32.实施例3草甘膦二甲胺盐 95% tc 842.1kg、增效剂100kg、硫酸铵57.9kg、去离子水15kg,投入混合机中混合30min,物料转入造粒分配器中,经均匀给料进入造粒机中,造粒机用循环热水预热至75-85℃,在造粒过程中一直维持造粒机温度75-85℃,物料经挤压出粒,物料成粒后由出料口排出,出料温度为65-75℃,从出料口排出的颗粒在下落的过程中经15-25℃除湿冷风降温,颗粒表面降温后硬化,冷风降温后的颗粒随后落入振动流化床中,经50-60℃热风烘干,半成品经筛分包装产出成品,成品996.5kg,粉料1.4kg,块料2.1kg,成粒率99.65%,总物料平衡100%,崩解时间为26s。

33.按照以上投料量,采用常规手段进行造粒,方法同实施例1。所得成品855.7kg,粉料28.6kg,块料116.1kg,成粒率85.54%,总物料平衡100.04%,崩解时间为60s。

34.实施例42,4-d异丙胺盐 97% tc 876.3kg、三聚磷酸钠15kg、聚乙烯吡咯烷酮15kg、硫酸铵93.7kg、去离子水40kg,投入混合机中混合25min,物料转入造粒分配器中,经过均匀给料进入造粒机中,造粒机用循环热水预热至75-95℃,在造粒过程中一直维持造粒机温度75-95℃,物料经挤压出粒,物料成粒后由出料口排出,出料温度为65-85℃,从出料口排出的颗粒在下落的过程中经20-30℃除湿冷风降温,颗粒表面瞬间硬化,冷风降温后的颗粒随后落入振动流化床中,经65-75℃热风烘干,半成品经筛分包装产出成品,成品997.3kg,粉料1.1kg,块料1.4kg,成粒率99.75%,总物料平衡99.98%,崩解时间为32s。

35.按照以上投料量,采用常规手段进行造粒,方法同实施例1。所得成品848.4kg,粉料63.2kg,块料87.9kg,成粒率84.88%,总物料平衡99.95%,崩解时间为60s。

36.实施例5草甘膦异丙胺盐 95% tc 894.7kg、增效剂90kg、硫酸铵15.3kg、去离子水30kg,投入混合机中混合30min,物料转入造粒分配器中,经均匀给料进入造粒机中,造粒机用循环热水预热至60-80℃,在造粒过程中一直维持造粒机温度60-80℃,物料经挤压出粒,物料成粒后由出料口排出,出料温度为55-75℃,从出料口排出的颗粒在下落的过程中经10-25℃

除湿冷风降温,颗粒表面降温后硬化,冷风降温后的颗粒随后落入振动流化床中,经55-65℃热风烘干,半成品经筛分包装产出成品,成品994.8kg,粉料2.2kg,块料2.6kg,成粒率99.52%,总物料平衡99.96%,崩解时间为28s。

37.按照以上投料量,采用常规手段进行造粒,方法同实施例1。所得成品816.4kg,粉料73.5kg,块料107.6kg,成粒率81.84%,总物料平衡99.75%,崩解时间为56s。

38.实施例6环嗪酮(细度过325目) 97% tc 773.20kg、分散剂90kg、润湿剂25kg、硫酸铵111.8kg、去离子水20kg,投入混合机中混合30min,物料转入造粒分配器中,经均匀给料进入造粒机中,造粒机用循环热水预热至70-90℃,在造粒过程中一直维持造粒机温度70-90℃,物料经挤压出粒,物料成粒后由出料口排出,出料温度为75-85℃,从出料口排出的颗粒在下落的过程中经20-30℃除湿冷风降温,颗粒表面降温后硬化,冷风降温后的颗粒随后落入振动流化床中,经55-65℃热风烘干,半成品经筛分包装产出成品,成品992.5kg,粉料2.5kg,块料5.1kg,成粒率99.24%,总物料平衡100.01%,崩解时间为30s。

39.按照以上投料量,采用常规手段进行造粒,方法同实施例1。所得成品843.4kg,粉料53.8kg,块料101.6kg,成粒率84.44%,总物料平衡99.88%,崩解时间为68s。

40.实施例7吡唑醚菌酯(细度过325目) 98% tc 204.08kg、分散剂140kg、润湿剂35kg、硫酸铵250kg、滑石粉370.92、去离子水50kg,投入混合机中混合40min,物料转入造粒分配器中,经均匀给料进入造粒机中,造粒机用循环热水预热至55-65℃,在造粒过程中一直维持造粒机温度55-65℃,物料经挤压出粒,物料成粒后由出料口排出,出料温度为45-55℃,从出料口排出的颗粒在下落的过程中经15-25℃除湿冷风降温,颗粒表面降温后硬化,冷风降温后的颗粒随后落入振动流化床中,经45-55℃热风烘干,半成品经筛分包装产出成品,成品987.3kg,粉料3.7kg,块料9.2kg,成粒率98.71%,总物料平衡100.02%,崩解时间为28s。

41.按照以上投料量,采用常规手段进行造粒,方法为:造粒机通冷却水降温,冷却水温度不高于10℃,造粒温度一般控制在30℃以下,造粒机出来的颗粒不进行冷风降温,落入流化床中采用相同的条件进行干燥。所得成品713.9kg,粉料122.1kg,块料158.9kg,成粒率71.76%,总物料平衡99.49%,崩解时间为66s。

42.实施例8双酰草胺(细度过325目) 97% tc 927.84kg、分散剂50kg、润湿剂15kg、玉米淀粉7.16kg、去离子水25kg,投入混合机中混合25min,物料转入造粒分配器中,经均匀给料进入造粒机中,造粒机用循环热水预热至85-95℃,在造粒过程中一直维持造粒机温度85-95℃,物料经挤压出粒,物料成粒后由出料口排出,出料温度为80-90℃,从出料口排出的颗粒在下落的过程中经20-30℃除湿冷风降温,颗粒表面降温后硬化,冷风降温后的颗粒随后落入振动流化床中,经55-65℃热风烘干,半成品经筛分包装产出成品,成品972.9kg,粉料4.5kg,块料21.8kg,成粒率97.37%,总物料平衡99.92%,崩解时间为34s。

43.按照以上投料量,采用常规手段进行造粒,方法同实施例1。所得成品752.3kg,粉料133.7kg,块料112.5kg,成粒率75.34%,总物料平衡99.85%,崩解时间为62s。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1