一种低脂且稳定性高的蛋黄酱制备方法与流程

[0001]

本发明涉及蛋黄酱技术领域,具体涉及一种低脂且稳定性高的蛋黄酱制备方法。

背景技术:

[0002]

蛋黄酱是以蛋黄、食用油和酸性调节剂为主料原料制备的半固态的乳化调味品,可作为中西式凉拌菜、汤类的调料配料。随着西餐以及西式快餐、饮食在国内的推广,蛋黄酱在国内的接受程度也越来越高。

[0003]

但是蛋黄酱属于高脂食品,《sb/t 10754-2012蛋黄酱》中规定蛋黄酱的油脂含量≥65%,实际上,大部分市售蛋黄酱的油脂含量达到70~80%,油腻感强,不符合国人口味。同时高油脂膳食容易引起肥胖、高血脂、糖尿病、动脉硬化等疾病,也不符合现代社会的生活方式和健康追求。因此开发低脂含量的蛋黄酱势在必行,也更加符合国内消费市场的需求。然后单纯的降低蛋黄酱中油脂含量将导致蛋黄酱稳定性下降,同时低油脂含量也将削弱蛋黄酱的抵抗细菌繁殖的能力。

[0004]

包海蓉等(微粒玉米淀粉糊精的代脂研究[j],广州食品工业科技,2002,19(1):1-3)研究采用微粒玉米淀粉糊精加入到蛋黄酱中,替代部分植物油与蛋黄制成蛋黄酱,6%~10%的添加量可以将油脂的添加量降低至40%,并保持较好的稳定性。但是这种玉米淀粉糊精会为蛋黄酱引入玉米淀粉等的风味口感,造成蛋黄酱部分口感的遮盖,而且微粒玉米淀粉糊精需要事先制备,不同的工艺操作制备的微粒淀粉糊精的蛋黄酱的性能改变较大。

技术实现要素:

[0005]

为实现蛋黄酱在低脂含量下保持较佳的稳定性,本发明的目的在于提供一种低脂且稳定性高的蛋黄酱制备方法,所制备的蛋黄酱中油脂含量为50~60%,实现低脂化,但是仍保持较佳的稳定性。

[0006]

本发明提供如下的技术方案:一种低脂且稳定性高的蛋黄酱制备方法,所制备的低脂蛋黄酱的原料包括植物色拉油、蛋黄、食用醋、乳化剂,植物色拉油在低脂蛋黄酱中的质量含量为50~60%,所述蛋黄酱制备方法包括以下步骤:(1)将植物色拉油与乳化剂混合,置于高速剪切机中剪切乳化处理得到乳化植物色拉油;(2)打碎蛋黄、搅拌均匀,滴加乳化植物色拉油,滴加量为植物色拉油总用量的60~70%;(3)继续搅拌加入除植物色拉油外的其他原料;(4)将余下的乳化植物色拉油滴加到蛋黄中,搅拌后转移至高压均质机中均质处理,然后静置,得到低脂蛋黄酱;其中,所用乳化剂为大豆磷脂,hlb值为8~10,占低脂蛋黄酱总质量的5~12%。

[0007]

本发明的低脂蛋黄酱制备中,采用hlb值为8~10的大豆磷脂提前乳化植物色拉

油,并通过多段高速剪切使植物色拉油形成小粒径的水包油o/w型的乳液,大豆磷脂由多种磷脂组分组成,与蛋黄中起到乳化剂的卵磷脂乳化一致性高,并且更低的乳化粒径使植物色拉油与蛋黄的形成的乳化体系稳定性得到大大的提升,即使在低油脂含量下也能获得比较符合期望的粘度和稳定性。但是发明人在研究中发现,大豆磷脂在蛋黄酱中的乳化效果与大豆磷脂的hlb值关系密切,hlb值较小更易形成油包水型,对蛋黄酱稳定性贡献不大;hlb值过大,亲水性过强,导致蛋黄酱保存一段时间后的稳定性下降明显。

[0008]

作为本发明方法的优选,高速剪切为多段剪切,每段间隔时间≥5min,剪切速度为18000~20000r/min,剪切时间120~150s,剪切段数为2~4段。剪切速度和剪切段数对于大豆磷脂乳化植物色拉油的乳化效果具有重要影响,保持2~4段的高速剪切有助于制备的低脂蛋黄酱保持高稳定性。

[0009]

作为本发明方法的优选,所述植物色拉油包括但不限于大豆色拉油、玉米色拉油、橄榄油、米糠油、菜籽油中的一种。

[0010]

作为本发明方法的优选,所述低脂蛋黄酱中,蛋黄质量含量为20~30%,食用醋为10~15%。

[0011]

作为本发明方法的优选,所述低脂蛋黄酱还包括动物稀奶油1~2%。动物稀奶油可以进一步降低蛋黄酱的油腻味,同时与蛋黄酱同属水包油型乳化体系,可以增强蛋黄酱稳定性。

[0012]

作为本发明方法的优选,所述步骤(4)中还包括将均质处理后的物料转移到充有co2气体的高压罐中,搅拌条件下升高压力使co2转变为超临界状态,保持,然后逐渐降至负压至co2完全排除,然后静置。超临界co2流体良好的溶解特性使得蛋黄、色拉油等原料得到充分混合接触,乳化效果得到增强,形成的体系均一性增强,提升了蛋黄酱的稳定性,尤其延长了蛋黄酱的稳定放置时间。

[0013]

作为本发明方法的优选,高压罐温度为32~35℃,超临界压力为7.5mpa~10mpa,co2超临界流体体积为均质后物料体积的2~3倍。

[0014]

作为本发明方法的优选,降压速率为0.04~0.05mpa/min。过快的降压速率将导致co2迅速的逸出,破坏混合体系的均一性和稳定性。

[0015]

作为本发明方法的优选,负压真空度为30~40kpa。较多量的co2残留将引起在存放过程中co2的逸出,不利于体系的稳定性。

[0016]

作为本发明方法的优选,高压均质的均质压力为50~60mpa,均质5~10min。

[0017]

本发明的有益效果如下:本发明的蛋黄酱制备方法,将植物色拉油与hlb值为8~10的大豆磷脂混合并高速剪切乳化,然后用于制备蛋黄酱,实现了蛋黄酱油脂含量为50~60%的低含量下的高稳定性,同时,长时间存放后,蛋黄酱仍保持较为理想的粘度和稳定性,从而获得了低脂且稳定性较佳的蛋黄酱,更加健康,而且油腻味降低,较为符合国人的口味和生活方式。

具体实施方式

[0018]

下面就本发明的具体实施方式作进一步说明。

[0019]

如无特别说明,本发明中所采用的原料均可从市场上购得或是本领域常用的,如无特别说明,下述实施例中的方法均为本领域的常规方法。

[0020]

本发明中所用动物稀奶油为低脂含量(30~40%)的动物稀奶油,下述实施例中采用法国总统牌超高温灭菌稀奶油,脂肪含量35.1%。

[0021]

所用食用醋为市场上可购的食用醋商品,符合gb/t2719-2018标准,下述实施例和对比例中食用醋的醋酸含量为4.8%。

[0022]

实施例1一种低脂且稳定性高的蛋黄酱制备方法,由质量含量的大豆色拉油50%、蛋黄30%、食用醋15%、乳化剂5%制成,制备过程如下:(1)将植物色拉油与乳化剂混合,所用乳化剂为大豆磷脂,hlb值为10,然后置于高速剪切机中剪切乳化处理得到乳化植物色拉油,高速剪切为2段剪切,每段间隔时间10min,剪切速度为20000r/min,剪切时间150s,得到乳化大豆色拉油;(2)打碎蛋黄、搅拌均匀,8000r/min搅拌速度下按照每秒2滴速度滴加乳化大豆色拉油,滴加量为乳化大豆色拉油总用量的60%;(3)继续搅拌加入除植物色拉油外的其他原料;(4)将余下的乳化大豆色拉油搅拌下继续滴加到蛋黄中,搅拌后转移至高压均质机中均质处理,均质压力为80mpa,均质时间8min,然后静置5min,得到低脂蛋黄酱。

[0023]

实施例2一种低脂且稳定性高的蛋黄酱制备方法,由质量含量的大豆色拉油60%、蛋黄22%、食用醋10%、乳化剂8%制成,制备过程如下:(1)将植物色拉油与乳化剂混合,所用乳化剂为大豆磷脂,hlb值为8,然后置于高速剪切机中剪切乳化处理得到乳化植物色拉油,高速剪切为2段剪切,每段间隔时间10min,剪切速度为18000r/min,剪切时间140s得到乳化大豆色拉油;(2)打碎蛋黄、搅拌均匀,8000r/min搅拌速度下按照每秒2滴速度滴加乳化大豆色拉油,滴加量为乳化大豆色拉油总用量的70%;(3)继续搅拌加入除大豆色拉油外的其他原料;(4)将余下的乳化大豆色拉油滴加到蛋黄中,搅拌后转移至高压均质机中均质处理,高压均质的均质压力为100mpa,均质5min,然后静置5min,得到低脂蛋黄酱。

[0024]

实施例3一种低脂且稳定性高的蛋黄酱制备方法,由质量含量的大豆色拉油52%、蛋黄25%、食用醋11%、乳化剂12%制成,制备过程如下:(1)将植物色拉油与乳化剂混合,所用乳化剂为大豆磷脂,hlb值为9,然后置于高速剪切机中剪切乳化处理得到乳化植物色拉油,高速剪切为2段剪切,每段间隔时间15min,剪切速度为20000r/min,剪切时间120s;(2)打碎蛋黄、搅拌均匀,8000r/min搅拌速度下按照每秒2滴速度滴加乳化大豆色拉油,滴加量为乳化大豆色拉油总用量的65%;(3)继续搅拌加入除乳化大豆色拉油外的其他原料;(4)将余下的乳化大豆色拉油滴加到蛋黄中,搅拌后转移至高压均质机中均质处理,高压均质的均质压力为90mpa,均质10min,然后静置5min,得到低脂蛋黄酱。

[0025]

实施例4一种低脂且稳定性高的蛋黄酱制备方法,与实施例1的不同之处在于,步骤(1)中高速

剪切为3段剪切过程。

[0026]

实施例5一种低脂且稳定性高的蛋黄酱制备方法,与实施例1的不同之处在于,步骤(1)中高速剪切为4段剪切。

[0027]

实施例6一种低脂且稳定性高的蛋黄酱制备方法,与实施例1的不同之处在于,在步骤(3)中还加入蛋黄酱总质量1%的食用盐和1%的白砂糖,蛋黄含量28%。

[0028]

实施例7一种低脂且稳定性高的蛋黄酱制备方法,与实施例1的不同之处在于,所用色拉油为米糠油。

[0029]

实施例8一种低脂且稳定性高的蛋黄酱制备方法,由质量含量的大豆色拉油50%、蛋黄30%、食用醋15%、乳化剂5%制成,制备过程如下:(1)将植物色拉油与乳化剂混合,所用乳化剂为大豆磷脂,hlb值为10,然后置于高速剪切机中剪切乳化处理得到乳化植物色拉油,高速剪切为2段剪切,每段间隔时间10min,剪切速度为20000r/min,剪切时间150s,得到乳化大豆色拉油;(2)打碎蛋黄、搅拌均匀,8000r/min搅拌速度下按照每秒2滴速度滴加乳化大豆色拉油,滴加量为乳化大豆色拉油总用量的60%;(3)继续搅拌加入除植物色拉油外的其他原料;(4)将余下的乳化大豆色拉油搅拌下继续滴加到蛋黄中,搅拌后转移至高压均质机中均质处理,均质压力为80mpa,均质时间8min;(5)将均质处理后的物料转移到充有co2气体的高压罐中,搅拌条件下升高压力使co2转变为超临界状态,高压罐温度为32℃,升高压力至7.5mpa,co2超临界流体体积为均质后物料体积的3倍,保持5h,然后0.04mpa/min逐渐降至负压至co2完全排除,负压真空度为30kpa,然后静置5min,得到低脂蛋黄酱。

[0030]

实施例9一种低脂且稳定性高的蛋黄酱制备方法,由质量含量的大豆色拉油50%、蛋黄30%、食用醋15%、乳化剂5%制成,制备过程如下:(1)将植物色拉油与乳化剂混合,所用乳化剂为大豆磷脂,hlb值为10,然后置于高速剪切机中剪切乳化处理得到乳化植物色拉油,高速剪切为2段剪切,每段间隔时间10min,剪切速度为20000r/min,剪切时间150s,得到乳化大豆色拉油;(2)打碎蛋黄、搅拌均匀,8000r/min搅拌速度下按照每秒2滴速度滴加乳化大豆色拉油,滴加量为乳化大豆色拉油总用量的60%;(3)继续搅拌加入除植物色拉油外的其他原料;(4)将余下的乳化大豆色拉油搅拌下继续滴加到蛋黄中,搅拌后转移至高压均质机中均质处理,均质压力为80mpa,均质时间8min;(5)将均质处理后的物料转移到充有co2气体的高压罐中,搅拌条件下升高压力使co2转变为超临界状态,高压罐温度为35℃,升高压力至9mpa,co2超临界流体体积为均质后物料体积的3倍,保持5h,0.05mpa/min逐渐降至负压至co2完全排除,负压真空度为30kpa,然

后静置5min,得到低脂蛋黄酱。

[0031]

实施例10一种低脂且稳定性高的蛋黄酱制备方法,由质量含量的大豆色拉油50%、蛋黄30%、食用醋15%、乳化剂5%制成,制备过程如下:(1)将植物色拉油与乳化剂混合,所用乳化剂为大豆磷脂,hlb值为10,然后置于高速剪切机中剪切乳化处理得到乳化植物色拉油,高速剪切为2段剪切,每段间隔时间10min,剪切速度为20000r/min,剪切时间150s,得到乳化大豆色拉油;(2)打碎蛋黄、搅拌均匀,8000r/min搅拌速度下按照每秒2滴速度滴加乳化大豆色拉油,滴加量为乳化大豆色拉油总用量的60%;(3)继续搅拌加入除植物色拉油外的其他原料;(4)将余下的乳化大豆色拉油搅拌下继续滴加到蛋黄中,搅拌后转移至高压均质机中均质处理,均质压力为80mpa,均质时间8min;(5)将均质处理后的物料转移到充有co2气体的高压罐中,搅拌条件下升高压力使co2转变为超临界状态,高压罐温度为33℃,超临界压力为10mpa,co2超临界流体体积为均质后物料体积的3倍,保持5h,0.05mpa/min逐渐降至负压至co2完全排除,负压真空度为40kpa,然后静置5min,得到低脂蛋黄酱。

[0032]

实施例11一种低脂且稳定性高的蛋黄酱制备方法,与实施例1的不同之处在于,还包括加入蛋黄酱总质量2%的稀奶油,蛋黄含量28%.

[0033]

实施例12一种低脂且稳定性高的蛋黄酱制备方法,与实施例1的不同之处在于,还包括加入蛋黄酱总质量3%的稀奶油,蛋黄含量27%。

[0033]

对比例1一种低脂蛋黄酱,与实施例1的不同之处在于,步骤(1)中不加入大豆磷脂。

[0034]

对比例2一种低脂蛋黄酱,与实施例1的不同之处在于,大豆磷脂的hlb值为6。

[0035]

对比例3一种低脂蛋黄酱,与实施例1的不同之处在于,大豆磷脂的hlb值为13。

[0036]

对比例4一种低脂蛋黄酱,与实施例1的不同之处在于,步骤(1)中选择加入乳化剂十聚甘油单月桂酸酯替代大豆磷脂,加入量1%,hlb值为15;色拉油用量54%。

[0037]

对比例5一种低脂蛋黄酱,与实施例1的不同之处在于,步骤(1)中选择加入乳化剂四甘油+蓖麻酸缩合物(no818dg),加入量1%;色拉油用量54%。

[0038]

对比例6一种低脂蛋黄酱,与实施例1的不同之处在于,步骤(1)中选择加入乳化剂蔗糖酯s970(日本三菱化工),hlb值为9.7,加入量0.5%;色拉油用量54.5%。

[0039]

对比例7一种低脂蛋黄酱,与实施例1的不同之处在于,步骤(1)中为单段高速剪切。

[0040]

对比例8一种低脂蛋黄酱,与实施例8的不同之处在于,步骤(5)中,降压速率为1mpa/min。

[0041]

对比例9一种低脂蛋黄酱,与实施例8的不同之处在于,步骤(5)中,降压至大气压保持4h。

[0042]

品质测试上述各实施例制备的蛋黄酱的感官要求符合《sb/t 10754-2012中华人民共和国国内贸易行业标准蛋黄酱》的标准要求。

[0043]

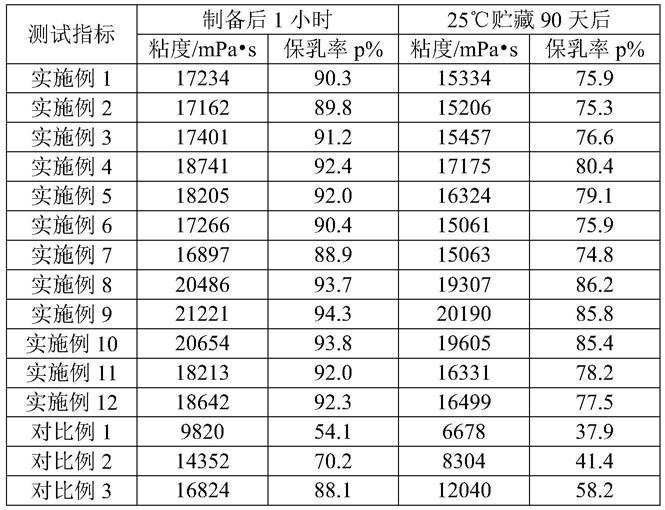

粘性和稳定性测试对上述各实施例和对比例所得蛋黄酱的粘性和稳定性进行测试,然后25℃密封保持90天后再次测试粘性和稳定性,每个样品设置3个平行样,测试方法参考包海蓉等(微粒玉米淀粉糊精的代脂研究[j],广州食品工业科技,2002,19(1):1-3)采用的测试方法,以保乳率p来表示稳定性:p=m1/m*100%,其中m为测试样品乳状液质量,m1表示离心分离析出油脂后乳状液蛋黄酱质量。保乳率越高,稳定性越高,测试结果如表1所示。黄酱质量。保乳率越高,稳定性越高,测试结果如表1所示。

[0044]

从上表中可以看出,通过本发明的方法制备的蛋黄酱在保持低脂含量的同时,具有较高的粘度和稳定性,尤其是贮藏25℃密封贮藏90天后,粘度基本保持在15000以上。其中采用超临界工艺或者加入动物稀奶油,均可以延长低脂蛋黄酱的保藏稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1