一种余甘子褐变抑制方法与流程

1.本发明涉及食品加工领域,具体涉及一种余甘子褐变抑制方法。

背景技术:

2.余甘子中多酚、多糖、总蛋白、有机酸含量较高,其果肉中游离氨基酸种类多样(多达15种),vc含量丰富,高达125mg/100g。在矿物质元素定量测定中,余甘子的k、ca、mg、mn、fe等矿质元素含量丰富,具有高钾低钠特性,对预防高血压及维持人体正常生命活动具有重要作用;此外,余甘子也属于富硒水果,具有极高保健价值。现有技术常将余甘子榨汁保存便于消费者引用,然而余甘子榨汁后极易发生褐变,影响余甘子汁的外观,进而影响其产品的销售。因此,在余甘子的加工过程中和保存过程中,抑制余甘子果汁的褐变极为重要。

3.cn109619337a公开了一种余甘子果汁加工方法,在制备余甘子果汁的时候,通过向果酱内添加配比为0.8~1.2果胶酶和纤维素酶,并且在40℃~50℃的条件下,对果酱进行1~2h的酶解,使得果酱充分的酶解,随后对果酱高温灭酶及冷却后,过滤,得到余甘子原汁,并在余甘子原汁中添加0.01%~0.05%维生素c、0.2%~0.6%柠檬酸和0.01%~0.03%l半胱氨酸得到最终产品,该加工方法有效抑制了余甘子非酶促的褐变,然而该技术方案引入了大量的外来物质,使加工得到的余甘子果汁成分复杂且性质发生改变,不便于应用于饮料加工中。

技术实现要素:

4.基于现有技术存在的缺陷,本发明的目的在于提供了一种余甘子褐变抑制方法,该方法在不引入其他组分或助剂的前提下,有效抑制经过加工的余甘子的褐变现象,同时可充分保留余甘子的风味和功效,使产品更好应用于后续饮料等食品的加工中。

5.为了达到上述目的,本发明采取的技术方案为:

6.一种余甘子褐变抑制方法,包括以下步骤:

7.(1)余甘子经挑选、清洗后进行粉碎处理;

8.(2)在氮气氛围保护下,将粉碎处理的余甘子与水混合均匀后打浆,对得到的余甘子果浆灭酶处理;

9.(3)将灭酶处理后的余甘子果浆过筛,所得余甘子汁转移至无菌无氧环境下灌装并以100~120ml/min流量下填充氮气8~10min后,测试余甘子汁的溶氧量,若溶氧量≤0.3mg/l,即完成处理。

10.本发明所述余甘子褐变抑制方法生产工艺简单,成本低廉,在无引入额外试剂或组分的前提下,充分保障余甘子加工和保存时的低溶氧量,进而实现褐变抑制效果,同时保留余甘子本身的丰富营养及独特风味,有效应用于后续食品加工领域中。

11.优选地,步骤(2)所述粉碎处理的余甘子与水的质量比为(5~10):1。

12.所述配比下得到的余甘子果浆浓度适中,后续灭酶效果更好,同时可最大程度提取余甘子中的营养成分。

13.优选地,步骤(2)所述灭酶处理的温度为80~90℃,时间为25~35s。

14.优选地,步骤(3)所述过筛为密闭振动筛过滤,所述密闭振动筛的目数为150~250目。

15.余甘子果浆中留有的固体物质溶氧量过高,同时其本技术的固含量也较高,若采用普通过筛处理,不仅处理效率慢,同时固体物质浓度高,导致褐变的抑制效果变差。

16.优选地,步骤(3)所述填充氮气的流量为110ml/min,时间为8min。

17.随着充氮时间延长,余甘子果汁中溶氧量有所降低,当所述填充氮气的时间达到8min以后,其余甘子果汁中的溶氧量已经达到0.3mg/l,相当于无氧状态,时间继续延长带来的提升效果不大,基于成本考虑,当充氮时间为8min时最佳。

18.本发明的有益效果在于,本发明提供了一种余甘子褐变抑制方法,该方法生产工艺简单,成本低廉,在加工过程不带入其他物质的前提下,充分保障余甘子加工和保存时的低溶氧量,进而实现长效褐变抑制效果,同时保留余甘子本身的丰富营养及独特风味,有效应用于后续食品等加工领域中。

具体实施方式

19.为了更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例及对比例对本发明作进一步说明,其目的在于详细地理解本发明的内容,而不是对本发明的限制。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。本发明实施、对比例所设计的实验试剂及仪器,除非特别说明,均为常用的普通试剂及仪器。

20.实施例1

21.本发明所述余甘子褐变抑制方法的一种实施例,包括以下步骤:

22.(1)挑选表面呈绿色或黄色,无破裂、霉斑或腐烂的新鲜余甘子在常温的纯净水中清洗后进行粉碎处理;

23.(2)在氮气氛围保护下,将粉碎处理的余甘子与水(余甘子与水质量比为8:1)混合均匀后打浆,对得到的余甘子果浆在85℃下灭酶处理30s;

24.(3)将灭酶处理后的余甘子果浆用200目密闭振动筛过滤,所得余甘子汁转移至无菌无氧环境下灌装并以110ml/min填充氮气8min后,测试余甘子汁的溶氧量≤0.3mg/l,完成处理。

25.实施例2

26.本实施例与实施例1的差别仅在于,所述填充氮气的时间为10min。

27.实施例3

28.本实施例与实施例1的差别仅在于,所述步骤(2)灭酶的温度为90℃,时间为25s。

29.实施例4

30.本实施例与实施例1的差别仅在于,余甘子与水质量比为5:1。

31.实施例5

32.本实施例与实施例1的差别仅在于,所述步骤(3)所述填充氮气时的流量为105ml/min,时间为9min。

33.对比例1~4

34.对比例1~4与实施例1的差别仅在于,所述填充氮气的时间分别为0min、2min、4min、6min。

35.将实施例1~2和对比例1~4所得余甘子果汁在23℃、无氧条件下进行溶氧量检测,结果如表1所示,从表1可知,余甘子果汁在加工过程中溶氧量较高,随着充氮时间的增加,溶氧量降低;到达8min时,溶氧量降至相当于无氧条件下的0.3mg/l;当充氮时间达到10min时,溶氧量与8min时相同,说明余甘子果汁的溶氧量在8min后降低程度下降,基于成本考虑,以8min充氮时间最佳。

36.表1

37.实施例/对比例余甘子果汁溶氧量(mg/l)对比例17.2对比例21.9对比例31.6对比例41.2实施例10.3实施例20.3

38.效果例1

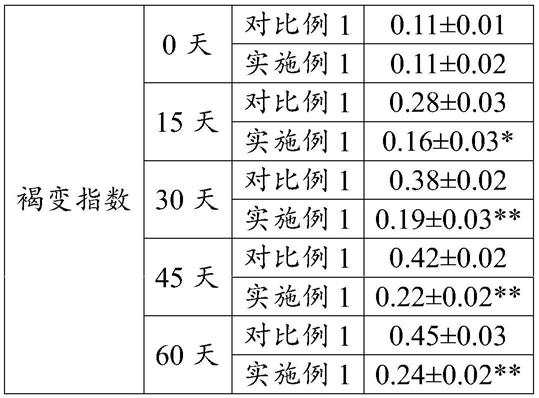

39.为验证本发明所述余甘子褐变抑制方法的效果,将实施例1和对比例1所述方法得到的加工品,分别采用分光光度法(采用1cm比色皿以蒸馏水为参比,在420nm波长下使用分光光度计测定吸光度,以吸光度直接表示非酶褐变的褐变指数,指数越大,褐变程度越严重)在35℃下检测其各自的褐变指数;参照采用朱宝镛folin

‑

ciocalteu法(《葡萄酒工业手册》1995:272

‑

273)在35℃下检测分别其各自的总酚含量(总酚含量减少量越少,防褐变效果越好)。同时,将两种样品在恒温下静置60天,分别采用相同方法检测其第15天、30天、45天和60天时的褐变指数和总酚含量,结果如表2和表3所示。

40.表2

[0041][0042]

*表示p<0.05;**表示p<0.01。

[0043]

表3

[0044][0045]

*表示p<0.05;**表示p<0.01。

[0046]

从表2和表3可知,经过本技术所述余甘子褐变抑制方法处理后的余甘子果汁产品经过60天后其褐变指数与对比例1所得产品在15天时的褐变指数接近,显著说明该方法有效抑制了余甘子的褐变现象;而其余甘子果汁中的总酚含量经过60天后从约665mg/l仅仅变化为约576mg/l,说明其营养成分流失速率显著降低,所述方法可在不添加额外物质的情况下保持余甘子的风味及营养。

[0047]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1