一种干制青梅的生产方法与流程

1.本发明涉及食品加工技术领域,具体涉及一种干制青梅的生产方法。

背景技术:

2.传统的青梅蜜饯产品经过高温煮制后往往果味不浓、色泽暗淡、果粒皱瘪,且加工时间长会导致各种活性成分和维生素被大量破坏,难以适应营养健康的现代食品消费需求。除此之外,传统青梅常需要在高糖度条件下腌制 60天以上,使得青梅蜜饯在同类食品中单位热量较高,且生产效率较低。

技术实现要素:

3.本发明针对现有生产工艺的不足,提出一种干制青梅的生产方法。本发明在真空条件下进行腌制,大大提高了生产效率;采用真空预干燥和真空低温干燥,有效地保持青梅的色、香、味形和营养成分。不同于传统青梅果脯的高糖高盐工艺,本发明采用甘草、甜菊糖苷等为主要甜味调节剂,生产周期短,色差值及微观结构品质显著提升,在市场上具有优势竞争力。

4.本发明提供了一种干制青梅的生产方法,该方法包括以下工艺步骤:

5.1)真空腌制

6.青梅原料清水漂洗后表面进行机械刺孔,然后进行真空负压腌制;

7.2)动态漂洗

8.采用搅拌式清洗机进行漂洗,漂洗液与物料的重量比值为1:3~1:5;

9.3)真空预干燥

10.漂洗后的青梅进行真空低热预干燥;

11.4)流水脱盐

12.将预干燥后的青梅流水脱盐;

13.5)低热温和调味

14.脱盐后的青梅进行低热温和调味处理;

15.6)真空低热干燥

16.处理好的青梅现在-30~-40℃条件下预冻2~3h,然后在-0.09~-0.1mpa 真空度、-50~-60℃冷阱温度条件下进行梯度温度干燥,温度梯度和保留时间依次为10~15℃、2~3h,20~25℃、4~5h,35~40℃、1.5~2h;

17.7)定量包装

18.成品采用聚乙烯易拉罐包装,规格为每罐150~200g。

19.步骤1)中,所述的真空负压腌制包括:

20.加盐量为青梅重量的5~10%,腌制真空度为-0.08~-0.09mpa,腌制时间为腌制滚筒滚动20~30min,静置2~3h,重复2~5次(优选3次);

21.滚动与静置间歇补充食盐,保持食盐溶解浓度在25~30波美度。

22.滚动与静置间歇补充青梅重量2~5%的食盐,最优选地,滚动与静置间歇补充青梅重量3%的食盐。

23.步骤2)中,搅拌式清洗机的搅拌速度为80~100r/min,漂洗时间为60~ 90min。

24.步骤3)中,所述的真空低热预干燥的条件为:干燥温度为60~75℃,真空度为-0.08~-0.09mpa,干燥时间为8~10h。

25.所述的步骤2)中的漂洗液的配制方法为:以1000g漂洗液重量为基准, vc 0.3~0.5g、葡萄糖10~15g,余量为水。

26.步骤4)中,所述的流水脱盐的条件为:流水脱盐6~12h,料水重量比维持在1:2~1:3。

27.步骤5)中,低热温的条件为80~90℃保持25~35min。

28.调味处理需要加入复配调味剂进行调味,青梅与复配调味剂的重量比为 1:1~1:1.5,调味处理需要40~50℃下浸泡并保持6~8h。

29.步骤5)中,复配调味剂的配制方法为:以青梅原料重量为基准,茶多酚0.02~0.03%、三氯蔗糖0.2~0.5%、甜菊糖苷0.4~1%、木糖醇4~8%、白砂糖40~70%、维生素c1~3%、甘草4~7%、香辛料9~12%、柠檬酸 0.02~0.05%。

30.与现有技术相比,本发明具有如下优点:

31.(1)真空低热干燥技术有效保护了青梅果粒细胞的完整性,提升了干燥效率并抑制微生物的生长,制得的成品最大限度地保持了青梅的色、香、味、形及营养成分,且色差值、微观结构均为最佳,有机酸、总酚、总黄酮含量均高于其他干燥方法。

32.(2)本发明生产工艺在真空条件下进行,有效地提高青梅的生产效率,缩短生产周期,且渗糖效果好,在保护活性成分和维生素等营养成分不被破坏的情况下可以达到较低的水分含量,成品重量轻便于携带,货架期品质稳定。

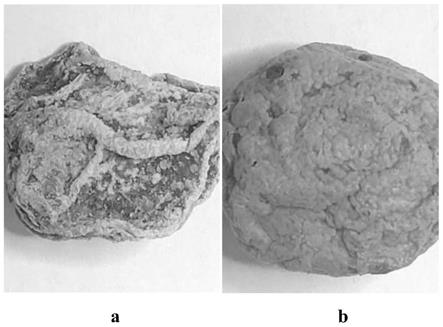

33.(3)不同于乌梅、翠梅、梅脯等传统加工品的高糖高盐,本发明制得青梅含糖量低,颗粒饱满、酸甜可口且疏松细腻,具备类似膨化食品的酥脆感,微观结构图见附图;该新型产品满足现代人对休闲食品奇趣和营养健康的消费需求。

34.(4)本发明以传统食品青梅为主原料,加工程序包括真空腌制、动态漂洗、真空预干燥、流水脱盐、低热温和调味、真空低热干燥和定量包装。本方法由真空腌制结合真空低温干燥,使用茶多酚、甘草和甜菊糖苷用于调味,所得的干制青梅低糖低盐,保留了原有的色泽、形状和味道,不仅满足了消费者对口感和营养的追求,还大大缩短了生产周期,具有良好的市场前景。

附图说明

35.图1为传统与真空低热干燥工艺下青梅产品的外观对照;

36.图2为传统与真空低热干燥工艺下青梅的微观结构对照。

具体实施方式

37.以下结合实施例来进一步说明本发明。

38.实施例1

39.1)真空腌制

40.青梅原料清水漂洗后表面进行机械刺孔,然后进行真空负压腌制,加盐量为青梅重量的5%,腌制真空度为-0.09mpa,腌制时间为腌制滚筒滚动 30min,静置2h,重复三次。滚动与静置间歇补充青梅重量3%的食盐,保持食盐溶解浓度在25波美度。

41.2)动态漂洗

42.采用搅拌式清洗机进行漂洗,漂洗液与物料的重量比值为1:3,搅拌速度为80r/min,漂洗时间为60min。

43.漂洗液的配制方法为:以1000g漂洗液重量为基准,vc 0.3g、葡萄糖15g,余量为水。

44.3)真空预干燥

45.漂洗后的青梅进行真空低热预干燥,干燥温度为60℃,真空度为

ꢀ‑

0.08mpa,干燥时间为10h。

46.4)流水脱盐

47.将预干燥后的青梅流水脱盐6h,料水重量比维持在1:2。

48.5)低热温和调味

49.脱盐后的青梅加入复配调味剂进行调味,青梅与复配调味剂的重量比为 1:1,低热温和调味处理的条件为先90℃保持25min,然后40℃下浸泡并保持 8h。

50.复配调味剂的配制方法为:以青梅原料重量为基准,茶多酚0.02%、三氯蔗糖0.5%、甜菊糖苷0.4%、木糖醇8%、白砂糖40%、维生素c 3%、甘草4%、香辛料12%、柠檬酸0.02%。浸泡采用复配调味剂制成的水溶液。

51.6)真空低热干燥

52.处理好的青梅现在-30℃条件下预冻3h,然后在-0.09mpa真空度、-50℃冷阱温度条件下进行梯度温度干燥,温度梯度和保留时间依次为15℃、2h, 25℃、4h,40℃、1.5h。

53.7)定量包装

54.成品采用聚乙烯易拉罐包装,规格为每罐150g。

55.图1传统与真空低热干燥工艺下青梅产品的外观对照(a:传统工艺产品,b:冻干工艺产品)。如图1所示,不同于乌梅、翠梅、梅脯等传统加工品的高糖高盐,本发明制得青梅含糖量低,颗粒饱满、酸甜可口且疏松细腻,具备类似膨化食品的酥脆感,微观结构图见附图;

56.图2传统与真空低热干燥工艺下青梅的微观结构对照(a1:传统工艺 100:1,a2:传统工艺200:1,a3:传统工艺400:1,b1:冻干工艺100: 1,b2:冻干工艺200:1,b3:冻干工艺400:1)。其中,100:1,200: 1,400:1指的是放大倍数分别为100、200、400倍。

57.实施例2

58.1)真空腌制

59.青梅原料清水漂洗后表面进行机械刺孔,然后进行真空负压腌制,加盐量为青梅重量的8%,腌制真空度为-0.08mpa,腌制时间为腌制滚筒滚动 25min,静置2.5h,重复三次。滚动与静置间歇补充青梅重量3%的食盐,保持食盐溶解浓度在28波美度。

60.2)动态漂洗

61.采用搅拌式清洗机进行漂洗,漂洗液与物料的比值为1:4,搅拌速度为90 r/min,漂洗时间为75min。

62.漂洗液的配制方法为:以1000g漂洗液重量为基准,vc 0.4g、葡萄糖13g,余量为

水。

63.3)真空预干燥

64.漂洗后的青梅进行真空低热预干燥,干燥温度为65℃,真空度为

ꢀ‑

0.08mpa,干燥时间为9h。

65.4)流水脱盐

66.将预干燥后的青梅流水脱盐10h,料水比维持在1:3。

67.5)低热温和调味

68.脱盐后的青梅加入复配调味剂进行调味,青梅与复配调味剂的重量比为 1:1.3,低热温和调味处理的条件为先85℃保持30min,然后45℃下浸泡并保持7h。浸泡采用复配调味剂制成的水溶液。

69.复配调味剂的配制方法为:以青梅原料重量为基准,茶多酚0.025%、三氯蔗糖0.3%、甜菊糖苷0.7%、木糖醇6%、白砂糖55%、维生素c 2%、甘草5%、香辛料11.5%、柠檬酸0.035%。

70.6)真空低热干燥

71.处理好的青梅现在-35℃条件下预冻2.5h,然后在-0.09mpa真空度、-55℃冷阱温度条件下进行梯度温度干燥,温度梯度和保留时间依次为12℃、3h, 24℃、4h,36℃、2h。

72.7)定量包装

73.成品采用聚乙烯易拉罐包装,规格为每罐150g。

74.实施例3

75.1)真空腌制

76.青梅原料清水漂洗后表面进行机械刺孔,然后进行真空负压腌制,加盐量为青梅重量的10%,腌制真空度为-0.08mpa,腌制时间为腌制滚筒滚动 20min,静置3h,重复三次。滚动与静置间歇补充青梅重量3%的食盐,保持食盐溶解浓度在30波美度。

77.2)动态漂洗

78.采用搅拌式清洗机进行漂洗,漂洗液与物料的比值为1:5,搅拌速度为100 r/min,漂洗时间为90min。

79.漂洗液的配制方法为:以1000g漂洗液重量为基准,vc 0.5g、葡萄糖10g,余量为水。

80.3)真空预干燥

81.漂洗后的青梅进行真空低热预干燥,干燥温度为75℃,真空度为

ꢀ‑

0.09mpa,干燥时间为8h。

82.4)流水脱盐

83.将预干燥后的青梅流水脱盐12h,料水比维持在1:3。

84.5)低热温和调味

85.脱盐后的青梅加入复配调味剂进行调味,青梅与复配调味剂的重量比为 1:1.5,低热温和调味处理的条件为先80℃保持35min,然后50℃下浸泡并保持6h。浸泡采用复配调味剂制成的水溶液。

86.6)真空低热干燥

87.处理好的青梅现在-40℃条件下预冻2h,然后在-0.1mpa真空度、-60℃冷阱温度条

件下进行梯度温度干燥,温度梯度和保留时间依次为10℃、3h, 20℃、5h,35℃、2h。

88.复配调味剂的配制方法为:以青梅原料重量为基准,茶多酚0.03%、三氯蔗糖0.2%、甜菊糖苷1%、木糖醇4%、白砂糖70%、维生素c1%、甘草 7%、香辛料9%、柠檬酸0.05%。

89.7)定量包装

90.成品采用聚乙烯易拉罐包装,规格为每罐150g。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1