一种高包埋率的微胶囊粉末及其制备方法

1.本发明属于食品加工技术领域,尤其是指一种高包埋率的微胶囊粉末及其制备方法。

背景技术:

2.微胶囊技术是指利用可成膜的壁材将需要保护的芯材包埋形成微小粒子的技术,可以使得芯材免受环境因素的影响,发挥其生理活性功能。其中,喷雾干燥由于操作工艺简单、生产效率高且生产成本低,粉末产品易于储藏运输,且占用空间小,被广泛应用于食品微胶囊的生产加工过程。目前常见的微胶囊壁材包括蛋白质、多糖以及脂/蜡三大类。

3.乳清分离蛋白由于具备良好的乳化性以及配体结合能力,常作为壁材包埋和保护芯材。但单独蛋白作为壁材时,微胶囊化形成的蛋白层机械性能相对较差,不能完全屏蔽环境因素的影响,包埋油脂时难以阻止干燥过程中油滴的扩散,导致表面油含量提高,包埋率下降。例如:regiane等利用乳清分离蛋白包埋生姜精油时,在壁芯比4:1条件下,包埋率仅为47.13%(food and bioprocess technology,2017,10:115

–

130);korma等利用天然乳清蛋白作为壁材包埋中长链甘油三酯时,在壁芯比为3:1条件下,得到的微胶囊粉末表面油含量达5.73%,而包埋率仅为71.40%(food research international,2019,116:538-547)。通常,食品工业要求微胶囊粉末的表面油含量低于2%。添加一定量碳水化合物可以防止疏水芯材向外扩散,常用作壁材的碳水化合物包括麦芽糊精、阿拉伯胶、淀粉等。其中,麦芽糊精可以降低液滴表观黏度,提高微胶囊粉末玻璃化转变温度,降低微胶囊粉末吸湿性和结块性,改善储藏稳定性。karra等利用乳清分离蛋白、麦芽糊精作为壁材包埋古鲁籽油时,在壁芯比3:1条件下,得到的微胶囊粉末包埋率可达90.78%(international journal of biological macromolecules,2021,171:208-216)。但是,上述研究中微胶囊粉末往往壁芯比相对较高。当壁芯比较低时,油水界面蛋白转移至空气-水界面,形成多孔微胶囊,油脂包埋率较低。较低的包埋率、较高的表面油含量可能导致不良风味及次级氧化产物生成,影响消费者接受度。如何实现微胶囊粉末在低壁芯比条件下的高包埋率,利用相对较少的壁材包埋较高负载量的芯材已经成为目前喷雾干燥领域的研究热点。

4.乳清分离蛋白热变性后可以暴露更多的疏水残基,从而改善其功能特性。但是,单独热变性蛋白作为壁材得到的微胶囊粉末复溶性较差,在一定程度上限制了其在食品领域的应用。利用热变性乳清分离蛋白优良性能的同时,实现微胶囊粉末的高复溶性,对于拓展其应用范围具有重要意义。

技术实现要素:

5.为解决上述技术问题,本发明从配方和制备工艺两方面着手,以热变性乳清分离蛋白、天然乳清分离蛋白和麦芽糊精为壁材,以中链甘油三酯/鱼油为芯材,通过逐步加入壁材并剪切、消泡、均质的方法得到乳状液,再采用喷雾干燥技术,制备得到微胶囊粉末成品。中链甘油三酯无色无味,可以溶解疏水性活性成分,具有良好的氧化稳定性,消化吸收

无需消化酶和胆汁酸参与,易于消化吸收;鱼油富含epa、dha等多不饱和脂肪酸,对促进大脑发育、改善视力以及保护肝脏等具有重要作用。乳清分离蛋白营养价值高,具备良好的乳化性、配体结合和多糖复合能力,热变性可以暴露更多的疏水残基,改善乳化性能。而且,多种壁材联用可以改善微胶囊粉末的包埋效果,麦芽糊精的加入可以降低液滴表观黏度、提高微胶囊玻璃化转变温度、降低微胶囊吸湿性和结块性、改善储藏稳定性。本发明在于制备低壁芯比情况下表面油含量低、包埋率高、复溶性及氧化稳定性好的微胶囊粉末,既可以提升微胶囊粉末的包埋效果,又可以延长微胶囊粉末的货架期。

6.一种高包埋率的微胶囊粉末,所述微胶囊粉末由以下原料组成,以质量百分数计:热变性乳清分离蛋白4-28%,天然乳清分离蛋白12-36%,麦芽糊精或阿拉伯胶4-20%,油脂20-60%。

7.一种高包埋率的微胶囊粉末的制备方法,包括以下步骤:

8.(1)将热变性乳清分离蛋白与油脂混合形成水包油型乳状液;

9.(2)向步骤(1)中加入天然乳清分离蛋白,混匀;

10.(3)向步骤(2)中加入麦芽糊精或阿拉伯胶,混匀;

11.(4)将步骤(3)中所得乳状液经喷雾干燥,即得到所述微胶囊粉末。

12.在本发明的一个实施例中,步骤(1)中,所述油脂中加入疏水性物质,所述疏水性物质选自α-生育酚、辅酶q

10

、β-胡萝卜素、虾青素和视黄醇中的一种或多种。

13.此类物质可以溶解于油脂中,添加此类疏水性活性成分可以提高微胶囊粉末的营养价值,并且利用微胶囊粉末包埋此类疏水性活性成分可以提高其在水中的溶解度,拓展其在食品领域的应用范围。

14.在本发明的一个实施例中,步骤(1)中,所述热变性乳清分离蛋白的热处理温度为65-90℃,时间为20-40min。

15.在本发明的一个实施例中,步骤(1)中,所述油脂选自中链甘油三酯、鱼油、亚麻籽油和磷虾油中的一种或多种。

16.在本发明的一个实施例中,步骤(1)、步骤(2)或步骤(3)中,所述混合步骤为剪切、消泡、均质。

17.在本发明的一个实施例中,所述剪切的条件:14000-18000rpm剪切1-2min。

18.在本发明的一个实施例中,所述均质条件:温度4-15℃、压力20-50mpa。

19.在本发明的一个实施例中,步骤(4)中,所述喷雾干燥条件:进口温度160-180℃、进料速率8-10ml/min、出口温度70-90℃、空气流速500-600l/h。

20.本发明还提供了所述的高包埋率的微胶囊粉末在食品、医药和化妆品领域中的应用。

21.本发明所述的高包埋率的微胶囊粉末可作为功能性添加剂、配料品应用于保健食品或功能性食品中。

22.本发明的上述技术方案相比现有技术具有以下优点:

23.(1)采用本发明方法制备的中链甘油三酯(mct)微胶囊粉末在低壁芯比(1.5:1)条件下,表面油含量低(0.62

±

0.09%),包埋率高(97.70

±

0.41%),复溶性好(85.01

±

0.96%);在中链甘油三酯中加入维生素e后,得到的微胶囊粉末表面油含量为1.20

±

0.39%,包埋率为95.97

±

1.30%,复溶性为84.79

±

0.73%;将中链甘油三酯替换成鱼油

后,得到的微胶囊粉末表面油含量为0.95

±

0.31%,包埋率为96.81

±

0.99%,复溶性有所下降(74.23

±

1.75%)。本发明所得的微胶囊粉末产品水分含量低于4%,水分活度低于0.3,颗粒完整。

24.(2)采用本发明方法制备的微胶囊粉末储藏稳定性明显较好。中链甘油三酯微胶囊粉末在45℃下加速储藏100天后l*(亮度)及a*(红绿度)无明显变化,b*(黄蓝度)略有提高,未测得氢过氧化物,氧化稳定性较好;利用本发明方法制备鱼油微胶囊粉末可以有效抑制延缓45℃储藏期间鱼油的氧化,提高鱼油的储藏稳定性,有利于延长货架期;

25.(3)本产品可以包埋活性成分或功能性油脂,使其不但可以作为保健食品,而且可以作为功能性添加剂和配料应用于不同形式的功能性产品开发过程。

26.(4)本发明制备方法成本低,制备条件温和,工艺简单,易于工业推广应用。

附图说明

27.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

28.图1为初始乳状液及复溶乳状液的粒径分布及ζ-电位。

29.图2为mct微胶囊粉末的扫描电镜图。

30.图3为45℃储藏前后不同热变性乳清分离蛋白与天然乳清分离蛋白比例mct微胶囊粉末的表观形貌图。

31.图4为热变性乳清分离蛋白与天然乳清分离蛋白比例对mct微胶囊粉末表面油及包埋率的影响。

32.图5为麦芽糊精含量对mct微胶囊粉末表面油及包埋率的影响。

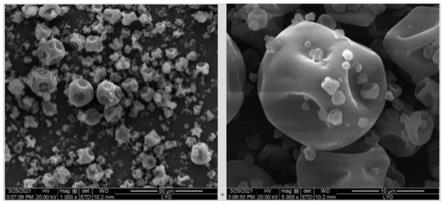

33.图6为多糖种类对mct微胶囊粉末表面油及包埋率的影响。

34.图7为45℃储藏期间鱼油及鱼油微胶囊粉末的氢过氧化物值变化情况。

具体实施方式

35.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

36.本发明所用检测方法如下:

37.1、粒径和电位的检测方法:

38.利用nanobrook omni粒径分析仪测定初始乳状液及复溶乳状液的粒径和ζ-电位。

39.2、包埋率的检测方法:

40.利用有机溶剂萃取表面油和总油,其中表面油含量、总油含量和包埋率的计算公式分别为:

41.表面油含量(%)=(表面油量/样品质量)

×

100

42.总油含量(%)=(总油量/样品质量)

×

100

43.包埋率(%)=(1-表面油含量/总油含量)

×

100

44.3、复溶性的检测方法:

45.利用溶解、离心、取上清并烘干称重的方法测定微胶囊粉末的复溶性。

46.4、水分活度、水分含量的检测方法:

47.利用水分活度仪测定微胶囊粉末水分活度,利用烘干称重方法测定微胶囊粉末水分含量。

48.5、微观结构的检测方法:

49.利用扫描电子显微镜对微胶囊粉末的微观结构进行测定。

50.6、氧化稳定性的检测方法:

51.将制备的微胶囊粉末置于45℃恒温箱,储藏100天。在不同时间取样进行氧化稳定性的测定。利用硫氰酸铵法测定氢过氧化物。

52.7、颜色的检测方法:

53.利用色差仪测定微胶囊粉末的颜色。

54.实施例1:mct微胶囊粉末的制备

55.(1)溶液的配制:配制25%乳清分离蛋白溶液、25%麦芽糊精溶液,调节至ph7.0;配制10%乳清分离蛋白溶液,调节至ph7.0,于85℃水浴加热30min,取出待其温度至室温,获得热变性乳清分离蛋白溶液。

56.(2)初始乳状液的制备:取10%热变性乳清分离蛋白溶液,加入中链甘油三酯,在16000rpm高速剪切1分钟,真空消泡,在10℃、50mpa均质3次,所得乳状液中热变性乳清分离蛋白含量为8.33%、中链甘油三酯含量为16.67%(按质量百分数计);然后,加入25%乳清分离蛋白溶液,在16000rpm高速剪切1分钟,真空消泡,在10℃、50mpa均质3次,所得乳状液中热变性乳清分离蛋白含量为6.25%、天然乳清分离蛋白含量为6.25%、中链甘油三酯含量为12.5%;最后,加入25%麦芽糊精溶液,在16000rpm高速剪切1分钟,真空消泡,在10℃、50mpa均质3次,得到初始乳状液,其组成为:按质量百分数计,含5%热变性乳清分离蛋白、5%天然乳清分离蛋白、5%麦芽糊精、10%中链甘油三酯、75%水。

57.(3)微胶囊粉末的制备:使用buchi mini spray dryer b-290实验室型喷雾干燥设备,在进口温度为170℃、进料速率为8-10ml/min、出口温度为85

±

5℃、空气流速为600l/h的条件下对初始乳状液进行喷雾干燥,获得mct微胶囊粉末。

58.(4)复溶乳状液的制备:准确称取一定质量的微胶囊粉末,按照与初始乳状液相同固形物含量,加入一定质量超纯水,500rpm搅拌至完全溶解,得到复溶乳状液。

59.对初始乳状液和复溶乳状液的粒径和ζ-电位进行检测,图1为初始乳状液及复溶乳状液的粒径分布及ζ-电位。检测结果如下:初始乳状液的粒径呈现单峰分布,ζ-电位为-41.04mv;复溶乳状液的粒径呈现双峰分布,粒径相对于初始乳状液增大,ζ-电位约为-39.91mv;ζ-电位绝对值均大于30mv,说明初始乳状液和复溶乳状液体系稳定。

60.采用扫描电子显微镜对制备得到的微胶囊粉末进行微观结构的分析,如图2所示,微胶囊粉末囊壁的表面完整,较为光滑,几乎没有裂缝和孔洞出现,可以防止气体渗透,并对内部芯材提供更好的保护。

61.对微胶囊粉末进行储藏稳定性测定。检测结果如下:将微胶囊粉末置于45℃恒温箱进行加速储藏实验,储藏100天后未测得氢过氧化物,微胶囊粉末氧化稳定性较好,有利于延长其货架期。观察储藏前后微胶囊粉末表观形貌,利用色差仪测定微胶囊粉末颜色,如图3所示,储藏前微胶囊粉末颜色为乳白色,储藏后其l*(亮度)及a*(红绿度)无明显变化,b*(黄蓝度)略有提高,微胶囊粉末储藏稳定性较好。

62.mct微胶囊粉末包埋率、复溶性、水分含量、水分活度结果见表1。由表1可知,微胶

囊粉末中链甘油三酯包埋率较高,复溶性较好,水分含量低于4%,水分活度低于0.3。

63.表1 mct微胶囊粉末的表征

[0064][0065]

实施例2:壁材用量的选择

[0066]

1、参照实施例1步骤(1)和(2)分别配制溶液和制备乳状液,区别在于,热变性乳清分离蛋白与天然乳清分离蛋白比例不同,分别为0:10、1:9、3:7、5:5、7:3,具体方法如下:

[0067]

调整热变性乳清分离蛋白溶液、中链甘油三酯、乳清分离蛋白溶液及麦芽糊精溶液加入量,使得最终乳状液中,按质量百分数计,含有5%麦芽糊精,10%中链甘油三酯,10%乳清分离蛋白,75%水,其中热变性乳清分离蛋白与天然乳清分离蛋白的比例分别为0:10、1:9、3:7、5:5、7:3。

[0068]

利用喷雾干燥法制备mct微胶囊粉末。其中,进口温度为170℃,出口温度为85

±

5℃,进料速率为8-10ml/min,空气流速为600l/h。

[0069]

2、参照实施例1步骤(1)和(2)分别配制溶液和制备乳状液,区别在于,控制热变性乳清分离蛋白与天然乳清分离蛋白比例为5:5,调整麦芽糊精含量分别为1%,3%,5%(按质量百分数计),具体方法如下:

[0070]

调整热变性乳清分离蛋白溶液、中链甘油三酯、乳清分离蛋白溶液及麦芽糊精溶液加入量,使得最终乳状液中含有5%热变性乳清分离蛋白,5%天然乳清分离蛋白,10%中链甘油三酯,0-5%麦芽糊精以及75-80%水(按质量百分数计)。

[0071]

利用喷雾干燥法制备mct微胶囊粉末。其中,进口温度为170℃,出口温度为85

±

5℃,进料速率为8-10ml/min,空气流速为600l/h。

[0072]

图4、5为不同壁材组成对mct微胶囊粉末表面油含量、包埋率的影响。5%热变性乳清分离蛋白、5%天然乳清分离蛋白、5%麦芽糊精的组合表面油含量最低,包埋率最高。

[0073]

实施例3:多糖的选择

[0074]

参照实施例1步骤(1)和(2)分别配制溶液和制备乳状液,区别在于,多糖种类不同,将麦芽糊精(md)替换为阿拉伯胶(ga),具体方法如下:

[0075]

溶液的配制:配制25%阿拉伯胶溶液,调节至ph7.0。

[0076]

初始乳状液的制备:将麦芽糊精替换为阿拉伯胶,使得初始乳状液中,按质量百分数计,含有5%阿拉伯胶,5%热变性乳清分离蛋白,5%天然乳清分离蛋白,10%中链甘油三酯,75%水。

[0077]

利用喷雾干燥法制备mct微胶囊粉末。其中,进口温度为170℃,出口温度为85

±

5℃,进料速率为8-10ml/min,空气流速为600l/h。

[0078]

图6为不同多糖对mct微胶囊粉末表面油含量、包埋率的影响。相比于阿拉伯胶,添加麦芽糊精得到的微胶囊粉末表面油含量更低,包埋率更高。

[0079]

实施例4:维生素e微胶囊粉末的制备

[0080]

参照实施例1步骤(1)和(2)分别配制溶液和制备乳状液,区别在于,改变芯材油脂类型,即把中链甘油三酯(mct)更换为含有25-50%维生素e(ve)以及50-75%中链甘油三酯的混合油相,具体方法如下:

[0081]

把中链甘油三酯更换为含有25-50%维生素e以及50-75%中链甘油三酯的混合油相,使得最终乳状液中含有5%热变性乳清分离蛋白,5%天然乳清分离蛋白,5%麦芽糊精,10%含有25-50%维生素e以及50-75%中链甘油三酯的混合油相,75%水(按质量百分数计)。

[0082]

利用喷雾干燥法制备维生素e微胶囊粉末。其中,进口温度为170℃,出口温度为85

±

5℃,进料速率为8-10ml/min,空气流速为600l/h。

[0083]

表2为维生素e含量对维生素e微胶囊粉末表面油含量、总油含量及包埋率的影响。油相组成为25%维生素e以及75%中链甘油三酯时得到的微胶囊粉末表面油含量更低,包埋率更高。

[0084]

表2维生素e微胶囊粉末的表征

[0085][0086]

实施例5:鱼油微胶囊粉末的制备

[0087]

参照实施例1步骤(1)和(2)分别配制溶液和制备乳状液,区别在于,改变芯材油脂类型,即把中链甘油三酯更换为富含ω-3不饱和脂肪酸的鱼油,具体方法如下:

[0088]

把中链甘油三酯更换为鱼油,使得最终乳状液中含有5%热变性乳清分离蛋白,5%天然乳清分离蛋白,5%麦芽糊精,10%鱼油以及75%水(按质量百分数计)。

[0089]

利用喷雾干燥法制备鱼油微胶囊粉末。其中,进口温度为170℃,出口温度为85

±

5℃,进料速率为8-10ml/min,空气流速为600l/h。

[0090]

鱼油微胶囊粉末包埋率、复溶性、水分含量、水分活度结果见表3。由表3可知,把中链甘油三酯更换为富含ω-3不饱和脂肪酸的鱼油后,微胶囊粉末的包埋率较高,复溶性较好,水分含量低于4%,水分活度低于0.3。

[0091]

表3鱼油微胶囊粉末的表征

[0092][0093]

实施例6:均质压力的选择

[0094]

参照实施例5步骤制备乳状液,区别在于,改变乳状液制备时的均质压力,即将均质压力由50mpa降为20mpa,具体方法如下:

[0095]

初始乳状液的制备:取10%热变性乳清分离蛋白溶液,加入鱼油,在16000rpm高速剪切1分钟,真空消泡,在10℃、20mpa均质3次,所得乳状液中热变性乳清分离蛋白含量为8.33%、鱼油含量为16.67%(按质量百分数计);然后,加入25%乳清分离蛋白溶液,在16000rpm高速剪切1分钟,真空消泡,在10℃、20mpa均质3次,所得乳状液中热变性乳清分离蛋白含量为6.25%、天然乳清分离蛋白含量为6.25%、鱼油含量为12.5%;最后,加入25%麦芽糊精溶液,在16000rpm高速剪切1分钟,真空消泡,在10℃、20mpa均质3次,得到初始乳

状液,其组成为:按质量百分数计,含5%热变性乳清分离蛋白、5%天然乳清分离蛋白、5%麦芽糊精、10%鱼油、75%水。

[0096]

利用喷雾干燥法制备鱼油微胶囊粉末;其中,进口温度为170℃,出口温度为85

±

5℃,进料速率为8-10ml/min,空气流速为600l/h。

[0097]

表4为均质压力对鱼油微胶囊粉末表面油含量、总油含量及包埋率的影响。均质压力为50mpa得到的微胶囊粉末表面油含量更低,包埋率更高。

[0098]

表4均质压力对鱼油微胶囊粉末表面油及包埋率的影响

[0099][0100]

图7为45℃储藏期间鱼油及鱼油微胶囊粉末的氢过氧化物值变化情况。高包埋率的鱼油微胶囊粉末45℃储藏期间氧化稳定性相对较好,有利于延长货架期。

[0101]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1