一种珍珠末的制备方法与流程

1.本发明涉及珍珠加工领域,特别涉及一种珍珠末的制备方法。

背景技术:

2.珍珠是一种古老的有机宝石,主要产在珍珠贝类和珠母贝类软体动物体内,是由于内分泌作用而生成的含碳酸钙的矿物珠粒。珍珠含有门冬氨酸、苏氨酸、丝氨酸、谷氨酸、甘氨酸、丙氨酸、胱氨酸、缬氨酸、蛋氨酸、异亮氨酸、亮氨酸、酪氨酸、苯丙氨酸、组氨酸、精氨酸、脯氨酸等17种氨基酸,另外,还含有30多种微量元素、牛磺酸,以及丰富的维生素、肽类,无毒副作用,千百年来一直作为美容、保健、药用之珍品,然而珍珠难溶于水,内食和外用,人体一般只能吸收极少量的部分,其价值没有得到充分发挥,若不经加工处理,人体对它的吸收利用率很低。而珍珠为水生珍珠贝所产,而珍珠粉都会带有腥味,腥味成分复杂,主要成分是三甲胺和哌啶等物质,而目前的去腥效果欠佳。

技术实现要素:

3.鉴以此,本发明提出一种珍珠末的制备方法,来解决上述问题。

4.本发明的技术方案是这样实现的:一种珍珠末的制备方法,包括以下步骤:

5.s1、预处理:精选珍珠,洗净后加入质量浓度为60~80%的乳酸水溶液浸泡3~5h,浸泡温度为30~40℃,过滤,晾干;加入乳酸水溶液使珍珠粉中的矿物质转化成相应的乳酸盐,乳酸盐易被人体吸收;

6.s2、破碎:将上述珍珠粉碎,过80~150目筛后通过气流粉碎机粉碎至250~350目,得到粗粉;

7.s3、去腥:将去腥液加入到上述粗粉中,混合振荡,振荡过程中通入气体,振荡18~24h;使气体注入入珍珠粉颗粒珍珠层内,进行置换,该方法可使珍珠粉保留原有风味基础上,大幅度减轻珍珠粉的腥味;

8.s4、粉碎:将上述去腥后的粗粉干燥,再于超微粉碎机粉碎,粉碎至3000~3500目,得到珍珠混悬液;

9.s5、水解:取珍珠混悬液与水混合,加入中性蛋白酶进行低温水解,所述水解温度为10~15℃,ph值为7.0~7.5,水解时间为5~8h,水解结束后分离得到水解液和沉淀物,对水解液进行灭酶,浓缩,抽滤,得到珍珠末,水解后能够增强珍珠末的可溶性,提高吸收利用率。

10.进一步说明,所述s1珍珠和乳酸水溶液的质量体积比g/ml为10~30:50。

11.进一步说明,所述s2气流粉碎机进料口进料速度为0.3~0.5kg/min。

12.进一步说明,所述s3粗粉和去腥液的质量体积比g/ml为8~15:20。

13.进一步说明,所述s3通入的气体为氧气、氮气、氩气、氦气中其中一种。

14.进一步说明,所述s3的气体通入速率为0.3~0.8m3/s。

15.进一步说明,所述s3去腥液包括以下重量份原料:茶树油20~100份、山梨糖醇12

~30份、薄荷素油20~60份、百里香油30~50份。

16.进一步说明,所述s4超微粉碎机转速1500~3500rpm,温度30~60℃。

17.进一步说明,所述s5珍珠混悬液、水、中性蛋白酶的质量比为10~30:8~15:0.6~2.9。

18.进一步说明,所述s5的中性蛋白酶为沙雷肽酶。

19.与现有技术相比,本发明的有益效果是:

20.本发明提供珍珠末的制备方法,经预处理加入乳酸水溶液使珍珠粉中的矿物质转化成相应的乳酸盐,乳酸盐易被人体吸收,破碎得到粗粉,再加入去腥液混合振荡,通入气体,使气体注入入珍珠粉颗粒珍珠层内,进行置换,该方法可使珍珠粉保留原有风味基础上,去除珍珠粉的腥味,将粉碎后的珍珠混悬液经酶水解,获得可溶性珍珠粉,具有良好的热熔性和冷溶性,在25℃时溶解度为101.0mg/ml,从而大大提高珍珠粉的吸收利用率,品味质量高,制备方法简单,工艺条件温和,适合推广应用。

具体实施方式

21.为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

22.本发明实施例所用的实验方法如无特殊说明,均为常规方法。

23.本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

24.本发明珍珠为三角帆蚌中的摘取的珍珠。

25.实施例1

26.一种珍珠末的制备方法,包括以下步骤:

27.s1、预处理:精选珍珠,洗净后加入质量浓度为60%的乳酸水溶液浸泡3~5h,珍珠和乳酸水溶液的质量体积比g/ml为10:50,浸泡温度为30℃,过滤,晾干;

28.s2、破碎:将上述珍珠粉碎,过80目筛后通过气流粉碎机粉碎至250~350目,进料口进料速度为0.3kg/min,得到粗粉;

29.s3、去腥:将去腥液加入到上述粗粉中,粗粉和去腥液的质量体积比g/ml为8:20,混合振荡,振荡过程中通入氧气,通入速率为0.3m3/s,振荡18h,去腥液包括以下重量份原料:茶树油20份、山梨糖醇12份、薄荷素油20份、百里香油30份;

30.s4、粉碎:将上述去腥后的粗粉干燥,再于超微粉碎机粉碎,超微粉碎机转速1500rpm,温度30℃,粉碎至3000目,得到珍珠混悬液;

31.s5、水解:取珍珠混悬液与水混合,加入沙雷肽酶进行低温水解,珍珠混悬液、水、中性蛋白酶的质量比为10:8:0.6,所述水解温度为10℃,ph值为7.0,水解时间为5h,水解结束后分离得到水解液和沉淀物,对水解液进行灭酶,浓缩,抽滤,得到珍珠末。

32.实施例2

33.一种珍珠末的制备方法,包括以下步骤:

34.s1、预处理:精选珍珠,洗净后加入质量浓度为80%的乳酸水溶液浸泡3~5h,珍珠和乳酸水溶液的质量体积比g/ml为30:50,浸泡温度为40℃,过滤,晾干;

35.s2、破碎:将上述珍珠粉碎,过150目筛后通过气流粉碎机粉碎至350目,进料口进料速度为0.5kg/min,得到粗粉;

36.s3、去腥:将去腥液加入到上述粗粉中,粗粉和去腥液的质量体积比g/ml为15:20,

混合振荡,振荡过程中通入氧气,通入速率为0.8m3/s,振荡24h,去腥液包括以下重量份原料:茶树油100份、山梨糖醇30份、薄荷素油60份、百里香油50份;

37.s4、粉碎:将上述去腥后的粗粉干燥,再于超微粉碎机粉碎,超微粉碎机转速3500rpm,温度60℃,粉碎至3500目,得到珍珠混悬液;

38.s5、水解:取珍珠混悬液与水混合,加入沙雷肽酶进行低温水解,珍珠混悬液、水、中性蛋白酶的质量比为30:15:2.9,所述水解温度为15℃,ph值为7.5,水解时间为8h,水解结束后分离得到水解液和沉淀物,对水解液进行灭酶,浓缩,抽滤,得到珍珠末。

39.实施例3

40.一种珍珠末的制备方法,包括以下步骤:

41.s1、预处理:精选珍珠,洗净后加入质量浓度为70%的乳酸水溶液浸泡4h,珍珠和乳酸水溶液的质量体积比g/ml为20:50,浸泡温度为35℃,过滤,晾干;

42.s2、破碎:将上述珍珠粉碎,过120目筛后通过气流粉碎机粉碎至300目,进料口进料速度为0.4kg/min,得到粗粉;

43.s3、去腥:将去腥液加入到上述粗粉中,粗粉和去腥液的质量体积比g/ml为12:20,混合振荡,振荡过程中通入氧气,通入速率为0.5m3/s,振荡20h,去腥液包括以下重量份原料:茶树油80份、山梨糖醇25份、薄荷素油40份、百里香油40份;

44.s4、粉碎:将上述去腥后的粗粉干燥,再于超微粉碎机粉碎,超微粉碎机转速2500rpm,温度40℃,粉碎至3200目,得到珍珠混悬液;

45.s5、水解:取珍珠混悬液与水混合,加入沙雷肽酶进行低温水解,珍珠混悬液、水、中性蛋白酶的质量比为20:10:1.5,所述水解温度为13℃,ph值为7.2,水解时间为7h,水解结束后分离得到水解液和沉淀物,对水解液进行灭酶,浓缩,抽滤,得到珍珠末。

46.实施例4

47.本实施例与实施例3的区别在于,所述s3的去腥液包括以下以下重量份原料:茶树油20份、山梨糖醇10份、薄荷素油18份、百里香油25份;

48.珍珠末的制备方法包括以下步骤:

49.s1、预处理:精选珍珠,洗净后加入质量浓度为70%的乳酸水溶液浸泡4h,珍珠和乳酸水溶液的质量体积比g/ml为20:50,浸泡温度为35℃,过滤,晾干;

50.s2、破碎:将上述珍珠粉碎,过120目筛后通过气流粉碎机粉碎至300目,进料口进料速度为0.4kg/min,得到粗粉;

51.s3、去腥:将去腥液加入到上述粗粉中,粗粉和去腥液的质量体积比g/ml为12:20,混合振荡,振荡过程中通入氧气,通入速率为0.5m3/s,振荡20h,去腥液包括以下重量份原料:茶树油20份、山梨糖醇10份、薄荷素油18份、百里香油25份;

52.s4、粉碎:将上述去腥后的粗粉干燥,再于超微粉碎机粉碎,超微粉碎机转速2500rpm,温度40℃,粉碎至3200目,得到珍珠混悬液;

53.s5、水解:取珍珠混悬液与水混合,加入沙雷肽酶进行低温水解,珍珠混悬液、水、中性蛋白酶的质量比为20:10:1.5,所述水解温度为13℃,ph值为7.2,水解时间为7h,水解结束后分离得到水解液和沉淀物,对水解液进行灭酶,浓缩,抽滤,得到珍珠末。

54.实施例5

55.本实施例与实施例3的区别在于,所述s3粗粉和去腥液的质量体积比g/ml为1:1;

56.s1、预处理:精选珍珠,洗净后加入质量浓度为70%的乳酸水溶液浸泡4h,珍珠和乳酸水溶液的质量体积比g/ml为20:50,浸泡温度为35℃,过滤,晾干;

57.s2、破碎:将上述珍珠粉碎,过120目筛后通过气流粉碎机粉碎至300目,进料口进料速度为0.4kg/min,得到粗粉;

58.s3、去腥:将去腥液加入到上述粗粉中,粗粉和去腥液的质量体积比g/ml为1:1,混合振荡,振荡过程中通入氧气,通入速率为0.5m3/s,振荡20h,去腥液包括以下重量份原料:茶树油80份、山梨糖醇25份、薄荷素油40份、百里香油40份;

59.s4、粉碎:将上述去腥后的粗粉干燥,再于超微粉碎机粉碎,超微粉碎机转速2500rpm,温度40℃,粉碎至3200目,得到珍珠混悬液;

60.s5、水解:取珍珠混悬液与水混合,加入沙雷肽酶进行低温水解,珍珠混悬液、水、中性蛋白酶的质量比为20:10:1.5,所述水解温度为13℃,ph值为7.2,水解时间为7h,水解结束后分离得到水解液和沉淀物,对水解液进行灭酶,浓缩,抽滤,得到珍珠末。

61.对比例1

62.本对比例与实施例3的区别在于,所述s3去腥步骤中未加入去腥液进行振荡,替换为乙醇。具体为珍珠末的制备方法包括以下步骤:

63.s1、预处理:精选珍珠,洗净后加入质量浓度为70%的乳酸水溶液浸泡4h,珍珠和乳酸水溶液的质量体积比g/ml为20:50,浸泡温度为35℃,过滤,晾干;

64.s2、破碎:将上述珍珠粉碎,过120目筛后通过气流粉碎机粉碎至300目,进料口进料速度为0.4kg/min,得到粗粉;

65.s3、去腥:将乙醇加入到上述粗粉中,粗粉和乙醇的质量体积比g/ml为12:20,混合振荡,振荡过程中通入氧气,通入速率为0.5m3/s,振荡20h;

66.s4、粉碎:将上述去腥后的粗粉干燥,再于超微粉碎机粉碎,超微粉碎机转速2500rpm,温度40℃,粉碎至3200目,得到珍珠混悬液;

67.s5、水解:取珍珠混悬液与水混合,加入沙雷肽酶进行低温水解,珍珠混悬液、水、中性蛋白酶的质量比为20:10:1.5,所述水解温度为13℃,ph值为7.2,水解时间为7h,水解结束后分离得到水解液和沉淀物,对水解液进行灭酶,浓缩,抽滤,得到珍珠末。

68.对比例2

69.本对比例与实施例3的区别在于,所述s5的水解温度为30℃,具体为如下:珍珠末的制备方法包括以下步骤:

70.s1、预处理:精选珍珠,洗净后加入质量浓度为70%的乳酸水溶液浸泡4h,珍珠和乳酸水溶液的质量体积比g/ml为20:50,浸泡温度为35℃,过滤,晾干;

71.s2、破碎:将上述珍珠粉碎,过120目筛后通过气流粉碎机粉碎至300目,进料口进料速度为0.4kg/min,得到粗粉;

72.s3、去腥:将去腥液加入到上述粗粉中,粗粉和去腥液的质量体积比g/ml为12:20,混合振荡,振荡过程中通入氧气,通入速率为0.5m3/s,振荡20h,去腥液包括以下重量份原料:茶树油80份、山梨糖醇25份、薄荷素油40份、百里香油40份;

73.s4、粉碎:将上述去腥后的粗粉干燥,再于超微粉碎机粉碎,超微粉碎机转速2500rpm,温度40℃,粉碎至3200目,得到珍珠混悬液;

74.s5、水解:取珍珠混悬液与水混合,加入沙雷肽酶进行低温水解,珍珠混悬液、水、

中性蛋白酶的质量比为20:10:1.5,所述水解温度为30℃,ph值为7.2,水解时间为7h,水解结束后分离得到水解液和沉淀物,对水解液进行灭酶,浓缩,抽滤,得到珍珠末。

75.对比例3

76.本对比例与实施例3的区别在于,没有进行水解,具体为:珍珠末的制备方法包括以下步骤:

77.s1、预处理:精选珍珠,洗净后加入质量浓度为70%的乳酸水溶液浸泡4h,珍珠和乳酸水溶液的质量体积比g/ml为20:50,浸泡温度为35℃,过滤,晾干;

78.s2、破碎:将上述珍珠粉碎,过120目筛后通过气流粉碎机粉碎至300目,进料口进料速度为0.4kg/min,得到粗粉;

79.s3、去腥:将去腥液加入到上述粗粉中,粗粉和去腥液的质量体积比g/ml为12:20,混合振荡,振荡过程中通入氧气,通入速率为0.5m3/s,振荡20h,去腥液包括以下重量份原料:茶树油80份、山梨糖醇25份、薄荷素油40份、百里香油40份;

80.s4、粉碎:将上述去腥后的粗粉干燥,再于超微粉碎机粉碎,超微粉碎机转速2500rpm,温度40℃,粉碎至3200目,得到珍珠混悬液,浓缩,抽滤,得到珍珠末。

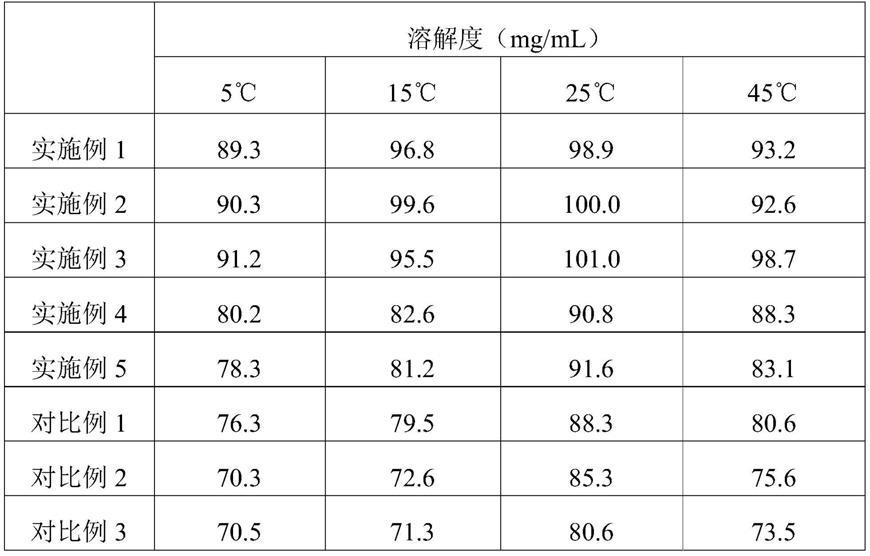

81.一、溶解度

82.将上述实施例1~5和对比例1~3制得的珍珠末,分别在5℃、15℃、25℃、45℃按照以下的计算公式测得溶解度:

83.m(溶质)/m(溶剂)=s(溶解度)/ml(溶剂),溶剂为水。

[0084][0085]

由上述结果可知,可溶性珍珠粉具有良好的热熔性和冷溶性,在25℃时溶解度为101.0mg/ml,与对比例2、3比较,在合适的温度下经过酶水解后的珍珠粉具有较好的溶解性。

[0086]

二、腥味测试

[0087]

选择80名志愿者,身体健康,嗅觉、味觉均正常,分为8组对应对上述的实施例1~5和对比例1~3制得的珍珠末,每组10人,按照0-10的数值评定,数值越高腥味越重,评定结

果如下:

[0088][0089][0090]

由上述结果可知,本发明的去腥液能吸附三甲胺和哌啶等物质,有效的去除珍珠粉的腥味,结合振荡,通入气体,能带走脂溶性易挥发不良气味。

[0091]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1