脱腥鱼肉的制备方法与流程

1.本发明涉及鱼肉加工领域。更具体地说,本发明涉及一种脱腥鱼肉的制备方法。

背景技术:

2.鱼肉属于高蛋白食物,鱼肉所含的蛋白质都是完全蛋白质,而且蛋白质所含必需氨基酸的量和比值最适合人体需要。鱼油含有丰富的ω~3脂肪酸,对大脑的生长起着非常关键的作用。鱼肉营养价值极高,经研究发现,儿童经常食用鱼类,其生长发育比较快,智力的发展也比较好。鱼肉是儿童优质的营养食材,可以作为儿童优质蛋白质的来源。

3.鱼肉带有鱼腥味,同时鱼肉,由于其脂肪含量低,鱼肉口感相对粗糙、柴,围绕鱼肉的嫩化和脱腥,开发一种鱼肉嫩化脱腥的加工方法。

技术实现要素:

4.本发明的一个目的是解决至少上述问题,并提供一种脱腥鱼肉的制备方法,其可有效脱除鱼肉的腥味且加工方便、简单,提高了鱼肉的嫩度。

5.为了实现根据本发明的这些目的和其它优点,提供了一种活脱腥鱼肉的制备方法,包括:

6.s1、鱼肉嫩化:将腌制剂均匀涂覆在预处理后的鱼肉上,于1~10℃下腌制0.5~5h,得到嫩化鱼肉;其中,所述腌制剂为食盐和/或小苏打,当所述腌制剂为食盐时,所述食盐与所述鱼肉的质量比为0.5~2:100,当所述腌制剂为小苏打时,所述小苏打与所述鱼肉的质量比为0.5~2:100,当所述腌制剂为小苏打和食盐时,所述小苏打、所述食盐、所述鱼肉的质量比为0.5~2:0.5~2:100;

7.s2、蛋白交联:向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀,得到中间鱼肉,将所述中间鱼肉置于1~60℃条件下交联反应0.5~12h,制得脱腥鱼肉;其中,所述嫩化鱼肉、所述大豆蛋白、所述谷氨酰胺转氨酶、所述饮用水的质量比为100:20~50:0.1~0.6:40~100。

8.优选的是,s1中,还包括蛋白酶解,具体为:将腌制剂均匀涂覆在预处理后的鱼肉上,于1~10℃下腌制0.5~5h后得到腌制鱼肉,向所述腌制鱼肉中添加蛋白酶,酶解1~10h后于85~95℃下灭酶,得到所述嫩化鱼肉;所述腌制鱼肉与所述蛋白酶的质量比为100:0.2~0.6。

9.优选的是,所述蛋白酶为木瓜蛋白酶、菠萝蛋白酶、胰蛋白酶、风味蛋白酶、中性蛋白酶、碱性蛋白酶、酸性蛋白酶中的一种或几种。

10.优选的是,所述腌制鱼肉于1~10℃下斩拌成鱼糜后,添加蛋白酶,酶解1~10h后于85~95℃下灭酶,得到所述嫩化鱼肉。

11.优选的是,s2中,得到中间鱼肉后,向所述中间鱼肉中添加水分保持剂后混合均匀再进行交联反应,所述中间鱼肉、所述水分保持剂的质量比为100:0.2~0.5;所述水分保持剂为磷酸、焦磷酸二氢二钠、焦磷酸钠、磷酸二氢钙、磷酸二氢钾、磷酸氢二铵、磷酸氢二钾、

磷酸氢钙、磷酸三钙、磷酸三钾、磷酸三钠、六偏磷酸钠、三聚磷酸钠、磷酸二氢钠、磷酸氢二钠、焦磷酸四钾、焦磷酸一氢三钠、聚偏磷酸钾、酸式焦磷酸钙、卡拉胶、明胶、刺槐豆胶、海藻酸钠、魔芋胶中的一种或几种。

12.优选的是,s2中,得到中间鱼肉后,向所述中间鱼肉中添加食用油后混合均匀再进行交联反应,所述中间鱼肉、所述食用油的质量比为100:2~10。

13.优选的是,s2中,得到中间鱼肉后,向所述中间鱼肉中添加包埋剂后混合均匀再进行交联反应,所述中间鱼肉与所述包埋剂的质量比为100:0.1~2;所述包埋剂为β~环状糊精、辛烯基琥珀酸淀粉钠、微晶纤维素中的一种或几种。

14.优选的是,s2中,得到中间鱼肉后,向所述中间鱼肉中添加盐、糖、淀粉后混合均匀再进行交联反应,所述中间鱼肉、所述盐、所述糖、所述淀粉的质量比为100:1~2:1~2:2~10。

15.优选的是,s2中,向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀,得到中间鱼肉,将所述中间鱼肉于1~10℃下斩拌成糜,再于1~60℃条件下交联反应0.5~12h,制得脱腥鱼肉。

16.优选的是,s2中,所述中间鱼肉于4~10℃下交联反应8~12h后得到所述脱腥鱼肉。

17.优选的是,s1中,鱼肉预处理的具体过程为:将鱼肉切块、漂洗去掉鱼鳞、皮筋,用饮用水冲洗干净,得到鱼块,将鱼块浸泡在保鲜液中,于1~4℃下浸泡5~10h后冲洗沥干,得到预处理后的鱼肉;所述保鲜液与所述鱼块的质量比为5:1,所述保鲜液的制备为:取磨碎匀浆后的保鲜原料于饮用水中,混合均匀后得到混合溶液,将所述混合溶液置于45℃、200~300w、45khz下超声提取30~60min后过滤,取上清液即为保鲜液;其中,所述保鲜原料与所述饮用水的质量比为1:3~5,所述保鲜原料为大蒜、香菜、生姜中的一种。

18.本发明至少包括以下有益效果:

19.第一、本发明利用食盐和/或小苏打先对鱼肉进行嫩化处理再利用蛋白酶对鱼肉酶解,食盐和/或小苏打的使用增加了鱼肉中盐溶蛋白和碱溶蛋白的溶出;鱼肉经蛋白酶酶解,使得鱼肉组织松驰,深度嫩化鱼肉,分解鱼肉蛋白,释放鱼腥味,同时,提高鱼肉的细腻口感,并产生小分子肽,营养更易吸收。

20.第二、本发明中蛋白酶酶解,采用的是一种半固态酶解的工艺,在酶解过程中不添加外来水分,利用鱼肉中自身的水分进行酶解,与常规液态酶解工艺相比,物料的用水量较少,具有设备投入低、干燥能耗低、生产成本低的优势。

21.第三、本发明利用鱼肉自身蛋白和大豆蛋白复合与谷氨酰胺转氨酶反应,鱼肉蛋白和大豆蛋白与谷氨酰胺转氨酶反应后,分子间形成键桥链接,使得蛋白内部产生多空洞结构,具有包埋作用,可将鱼肉中的腥味物质包埋,有效掩盖鱼腥味。

22.第四、本发明通过添加包埋剂进行进一步包埋,提高鱼肉脱腥效果。

23.第五、本发明利用大蒜、香菜、生姜中的一种的水提液浸泡鱼块,在贮藏期间,既能保证鱼肉的感官品质又能提高鱼肉的贮藏品质。

24.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

具体实施方式

25.下面结合实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

26.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得。

27.本发明提供一种脱腥鱼肉的制备方法,包括以下步骤:

28.s1、鱼肉嫩化:将腌制剂均匀涂覆在预处理后的鱼肉上,于1~10℃下腌制0.5~5h,得到嫩化鱼肉;其中,所述腌制剂为食盐和/或小苏打,当所述腌制剂为食盐时,所述食盐与所述鱼肉的质量比为0.5~2:100,当所述腌制剂为小苏打时,所述小苏打与所述鱼肉的质量比为0.5~2:100,当所述腌制剂为小苏打和食盐时,所述小苏打、所述食盐、所述鱼肉的质量比为0.5~2:0.5~2:100;

29.s2、蛋白交联:向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀,得到中间鱼肉,将所述中间鱼肉置于1~60℃条件下交联反应0.5~12h,制得脱腥鱼肉;其中,所述嫩化鱼肉、所述大豆蛋白、所述谷氨酰胺转氨酶、所述饮用水的质量比为100:20~50:0.1~0.6:40~100;采用该技术方案,制备得到的鱼肉,无明显鱼腥味,感官品质良好。

30.在另一种技术方案中,s1中,还包括蛋白酶解,具体为:将腌制剂均匀涂覆在预处理后的鱼肉上,于1~10℃下腌制0.5~5h后得到腌制鱼肉,向所述腌制鱼肉中添加蛋白酶,酶解1~10h后于85~95℃下灭酶,得到所述嫩化鱼肉;所述腌制鱼肉与所述蛋白酶的质量比为100:0.2~0.6;采用该技术方案,通过蛋白酶解,使得鱼肉组织松驰,深度嫩化鱼肉,分解鱼肉蛋白,释放鱼腥味,同时,提高鱼肉的细腻口感,并产生小分子肽,营养更易吸收。

31.在另一种技术方案中,所述蛋白酶为木瓜蛋白酶、菠萝蛋白酶、胰蛋白酶、风味蛋白酶、中性蛋白酶、碱性蛋白酶、酸性蛋白酶中的一种或几种,具体地,选用的蛋白酶在各自适宜的温度下酶解1~10h后于85~95℃处理10min以灭酶;采用该技术方案,得到的有益效果是,取材方便且酶解效果好。

32.在另一种技术方案中,所述腌制鱼肉于1~10℃下斩拌成鱼糜后,添加蛋白酶,酶解1~10h后于85~95℃下灭酶,得到所述嫩化鱼肉;采用该技术方案,得到的有益效果是,通过将腌制鱼肉在低温下斩拌成糜,可增加腌制鱼肉与蛋白酶的反应面积,提高酶解效果。

33.在另一种技术方案中,s2中,得到中间鱼肉后,向所述中间鱼肉中添加水分保持剂后混合均匀再进行交联反应,所述中间鱼肉、所述水分保持剂的质量比为100:0.2~0.5;所述水分保持剂为磷酸、焦磷酸二氢二钠、焦磷酸钠、磷酸二氢钙、磷酸二氢钾、磷酸氢二铵、磷酸氢二钾、磷酸氢钙、磷酸三钙、磷酸三钾、磷酸三钠、六偏磷酸钠、三聚磷酸钠、磷酸二氢钠、磷酸氢二钠、焦磷酸四钾、焦磷酸一氢三钠、聚偏磷酸钾、酸式焦磷酸钙、卡拉胶、明胶、刺槐豆胶、海藻酸钠、魔芋胶中的一种或几种;采用该技术方案,得到的有益效果是,通过添加水分保持剂,可提高鱼肉的嫩度,提高鱼肉的贮藏品质。

34.在另一种技术方案中,s2中,得到中间鱼肉后,向所述中间鱼肉中添加食用油后混合均匀再进行交联反应,所述中间鱼肉、所述食用油的质量比为100:2~10;采用该技术方案,得到的有益效果是,向鱼糜状的脱腥鱼肉中添加食用油后,可提高鱼肉制品的口感,使其细腻。

35.在另一种技术方案中,s2中,得到中间鱼肉后,向所述中间鱼肉中添加包埋剂后混合均匀再进行交联反应,所述中间鱼肉与所述包埋剂的质量比为100:0.1~2;所述包埋剂为β~环状糊精、辛烯基琥珀酸淀粉钠、微晶纤维素中的一种或几种;优选地,选择β~环状糊精作为包埋剂;采用该技术方案,得到的有益效果是,通过添加包埋剂,可进一步包埋,提高鱼肉脱腥效果。

36.在另一种技术方案中,s2中,得到中间鱼肉后,向所述中间鱼肉中添加盐、糖、淀粉后混合均匀再进行交联反应,所述中间鱼肉、所述盐、所述糖、所述淀粉的质量比为100:1~2:1~2:2~10;所述盐、所述糖、所述淀粉均为调味使用的调味制品,向脱腥鱼肉中添加盐、糖、淀粉后混合均匀即可;采用该技术方案,得到的有益效果是,可丰富脱腥鱼肉的口感,提高脱腥鱼肉的感官品质。

37.在另一种技术方案中,s2中,向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀,得到中间鱼肉,将所述中间鱼肉于1~10℃下斩拌成糜,再于1~60℃条件下交联反应0.5~12h,制得脱腥鱼肉;采用该技术方案,得到的有益效果是,将鱼肉斩拌成糜,可提高大豆蛋白、鱼蛋白与谷氨酰胺转氨酶的反应面积,提高蛋白的交联效果,进而提高脱腥效果。

38.在另一种技术方案中,s2中,所述中间鱼肉于4~10℃下交联反应8~12h后得到所述脱腥鱼肉;采用该技术方案,得到的有益效果是,4~10℃下谷氨酰胺转氨酶催化效果更佳,可提高蛋白交联反应,进而提高鱼肉脱腥效果。

39.在另一种技术方案中,s1中,鱼肉预处理的具体过程为:将鱼肉切块、漂洗去掉鱼鳞、皮筋,用饮用水冲洗干净,得到鱼块,将鱼块浸泡在保鲜液中,于1~4℃下浸泡5~10h后冲洗沥干,得到预处理后的鱼肉;所述保鲜液与所述鱼块的质量比为5:1,所述保鲜液的制备为:取磨碎匀浆后的保鲜原料于饮用水中,混合均匀后得到混合溶液,将所述混合溶液置于45℃、200~300w、45khz下超声提取30~60min后过滤,取上清液即为保鲜液;其中,所述保鲜原料与所述饮用水的质量比为1:3~5,所述保鲜原料为大蒜、香菜、生姜中的一种;采用该技术方案,得到的有益效果是,利用保鲜液浸泡鱼块后再利用腌制剂、谷氨酰胺转氨酶以及大豆蛋白进行处理,一方面,保鲜液可提高鱼肉的贮藏期间的嫩度(剪切力),另一方面保鲜液自身产生的异嗅味可被谷氨酰胺转氨酶以及蛋白之间的交联反应包埋,即整个技术方案可实现在提高鱼肉贮藏品质的同时提高鱼肉的感官品质。

40.《实施例1》

41.本发明提供一种脱腥鱼肉的制备方法,包括以下步骤:

42.s1、鱼肉嫩化:将腌制剂均匀涂覆在预处理后的鱼肉上,于1℃下腌制5h,得到嫩化鱼肉,所述腌制剂为食盐和小苏打,所述小苏打、所述食盐、所述鱼肉的质量比为0.5:0.5:100;

43.s2、蛋白交联:向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀后得到中间鱼肉,将所述中间鱼肉置于4℃下反应10h,得到脱腥鱼肉;所述嫩化鱼肉、所述大豆蛋白、所述谷氨酰胺转氨酶、所述饮用水的质量比为100:20:0.1:40;

44.在上述实施例中,s1中,鱼肉的预处理过程为,将鱼肉切块、漂洗去掉鱼鳞、皮筋,用饮用水冲洗干净,所述鱼肉的品种为任意鱼品种,如可以是鳕鱼、金枪鱼、三文鱼、草鱼中的一种或几种,本实施例中,采用的是草鱼;所述大豆蛋白为常见的大豆蛋白粉;实际生产

时,在向嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水并混合均匀后进行真空包装,若置于4℃下反应10h后灭酶,可置于常温、冷藏、或冷冻条件下贮藏,若置于4℃下反应10h后不灭酶,需置于微冻或冷冻条件下贮藏,灭酶条件为85~95℃下加热10~30min。

45.《实施例2》

46.本发明提供一种脱腥鱼肉的制备方法,包括以下步骤:

47.s1、鱼肉嫩化:将腌制剂均匀涂覆在预处理后的鱼肉上,于10℃下腌制0.5h,得到嫩化鱼肉,所述腌制剂为食盐和小苏打,所述小苏打、所述食盐、所述鱼肉的质量比为2:2:100;

48.s2、蛋白交联:向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀,得到中间鱼肉,将所述中间鱼肉置于60℃下反应0.5h,得到脱腥鱼肉,所述嫩化鱼肉、所述大豆蛋白、所述谷氨酰胺转氨酶、所述饮用水的质量比为100:50:0.6:100;

49.在上述实施例中,s1中,鱼肉的预处理过程为,将鱼肉切块、漂洗去掉鱼鳞、皮筋,用饮用水冲洗干净,所述鱼肉的品种为任意鱼品种,如可以是鳕鱼、金枪鱼、三文鱼、草鱼中的一种或几种,本实施例中,采用的是金枪鱼;所述大豆蛋白为常见的大豆蛋白粉;实际生产时,在向嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水并混合均匀后进行真空包装,若置于60℃下反应0.5h后灭酶,可置于常温、冷藏、或冷冻条件下贮藏,若置于60℃下反应0.5h后不灭酶,需置于微冻或冷冻条件下贮藏,灭酶条件为85~95℃下加热10~30min。

50.《实施例3》

51.本发明提供一种脱腥鱼肉的制备方法,包括以下步骤:

52.s1、鱼肉嫩化:将腌制剂均匀涂覆在预处理后的鱼肉上,于5℃下腌制3h,得到嫩化鱼肉,所述腌制剂为食盐和小苏打,所述小苏打、所述食盐、所述鱼肉的质量比为1:1:100;

53.s2、蛋白交联:向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀,得到中间鱼肉,将所述中间鱼肉置于30℃下反应2h,得到脱腥鱼肉;所述嫩化鱼肉、所述大豆蛋白、所述谷氨酰胺转氨酶、所述饮用水的质量比为100:35:0.3:60;

54.在上述实施例中,s1中,鱼肉的预处理过程为,将鱼肉切块、漂洗去掉鱼鳞、皮筋,用饮用水冲洗干净,所述鱼肉的品种为任意鱼品种,如可以是鳕鱼、金枪鱼、三文鱼中的一种或几种,本实施例中,采用的是三文鱼;所述大豆蛋白为常见的大豆蛋白粉;实际生产时,在向嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水并混合均匀后进行真空包装,若置于30℃下反应2h后灭酶,可置于常温、冷藏、或冷冻条件下贮藏,若置于30℃下反应2h后不灭酶,需置于微冻或冷冻条件下贮藏,灭酶条件为85~95℃下加热10~30min。

55.《实施例4》

56.本发明提供一种脱腥鱼肉的制备方法,包括以下步骤:

57.s1、鱼肉嫩化:将腌制剂均匀涂覆在预处理后的鱼肉上,于10℃下腌制0.5h,得到嫩化鱼肉,所述腌制剂为食盐,所述食盐、所述鱼肉的质量比为1:100;

58.s2、蛋白交联:向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀,得到中间鱼肉,将所述中间鱼肉置于1℃下反应12h,得到脱腥鱼肉,所述嫩化鱼肉、所述大豆蛋白、所述谷氨酰胺转氨酶、所述饮用水的质量比为100:20:0.1:40;

59.在上述实施例中,s1中,鱼肉的预处理过程为,将去骨后的鱼肉切块、漂洗去掉鱼鳞、皮筋,用饮用水冲洗干净,所述鱼肉的品种为任意鱼品种,如可以是鳕鱼、金枪鱼、三文

鱼中的一种或几种,本实施例中,采用的是鳕鱼;所述大豆蛋白为常见的大豆蛋白粉;实际生产时,在向嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水并混合均匀后进行真空包装,若置于1℃下反应12h后灭酶,可置于常温、冷藏、或冷冻条件下贮藏,若置于1℃下反应12h后不灭酶,需置于微冻或冷冻条件下贮藏,灭酶条件为85~95℃下加热10~30min。

60.《实施例5》

61.本发明提供一种脱腥鱼肉的制备方法,包括以下步骤:

62.s1、鱼肉嫩化:将腌制剂均匀涂覆在预处理后的鱼肉上,于10℃下腌制0.5h,得到嫩化鱼肉,所述腌制剂为小苏打,所述小苏打、所述鱼肉的质量比为1:100;

63.s3、蛋白交联:向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀,得到中间鱼肉,将所述中间鱼肉置于4℃下反应10h,得到脱腥鱼肉,所述嫩化鱼肉、所述大豆蛋白、所述谷氨酰胺转氨酶、所述饮用水的质量比为100:20:0.1:40;

64.在上述实施例中,s1中,鱼肉的预处理过程为,将去骨后的鱼肉切块、漂洗去掉鱼鳞、皮筋,用饮用水冲洗干净,所述鱼肉的品种为任意鱼品种,如可以是鳕鱼、金枪鱼、三文鱼、草鱼中的一种或几种,本实施例中,采用的是鳕鱼;所述大豆蛋白为常见的大豆蛋白粉;实际生产时,在向嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水并混合均匀后进行真空包装,若置于4℃下反应10h后灭酶,可置于常温、冷藏、或冷冻条件下贮藏,若置于4℃下反应10h后不灭酶,需置于微冻或冷冻条件下贮藏,灭酶条件为85~95℃下加热10~30min。

65.《实施例6》

66.本发明提供一种脱腥鱼肉的制备方法,包括以下步骤:

67.s1、鱼肉嫩化:将腌制剂均匀涂覆在预处理后的鱼肉上,于10℃下腌制0.5h,得到嫩化鱼肉,所述腌制剂为食盐和小苏打,所述小苏打、所述食盐、所述鱼肉的质量比为2:2:100;

68.s2、蛋白交联:向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水后混合均匀,得到中间鱼肉,将所述中间鱼肉于5℃下斩拌成糜,再置于4℃下交联反应10h,得到脱腥鱼肉,所述嫩化鱼肉、所述大豆蛋白、所述谷氨酰胺转氨酶、所述饮用水的质量比为100:20:0.1:40;

69.在上述实施例中,s1中,鱼肉的预处理过程为,将去骨后的鱼肉切块、漂洗去掉鱼鳞、皮筋,用饮用水冲洗干净,所述鱼肉的品种为任意鱼品种,如可以是鳕鱼、金枪鱼、三文鱼、草鱼中的一种或几种,本实施例中,采用的是草鱼;所述大豆蛋白为常见的大豆蛋白粉;实际生产时,在向嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水并混合均匀后进行真空包装,若置于4℃下反应10h后灭酶,可置于常温、冷藏、或冷冻条件下贮藏,若置于4℃下反应10h后不灭酶,需置于微冻或冷冻条件下贮藏,灭酶条件为85~95℃下加热10~30min。

70.《实施例7》

71.本发明提供一种脱腥鱼肉的制备方法,包括以下步骤:

72.s1、鱼肉嫩化:将腌制剂均匀涂覆在预处理后的鱼肉上,于10℃下腌制0.5h,得到腌制鱼肉,所述腌制剂为食盐和小苏打,所述小苏打、所述食盐、所述鱼肉的质量比为2:2:100;

73.s2、鱼肉酶解:在所述腌制鱼肉中添加木瓜蛋白酶,于55℃下酶解2h后于90℃下加热20min以灭酶,得到酶解鱼肉,腌制鱼肉与木瓜蛋白酶的质量比为100:0.1;

74.s3、蛋白交联:向所述酶解鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀,得到中间鱼肉,将所述中间鱼肉置于4℃下反应10h,得到脱腥鱼肉,所述酶解鱼肉、所述大豆蛋白、所述谷氨酰胺转氨酶、所述饮用水的质量比为100:20:0.1:40;

75.在上述实施例中,s1中,鱼肉的预处理过程为,将鱼肉切块、漂洗去掉鱼鳞、皮筋,用饮用水冲洗干净,所述鱼肉的品种为任意鱼品种,如可以是鳕鱼、金枪鱼、三文鱼、草鱼中的一种或几种,本实施例中,采用的是草鱼;所述大豆蛋白为常见的大豆蛋白粉;实际生产时,在向酶解鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水并混合均匀后进行真空包装,若置于4℃下反应10h后灭酶,可置于常温、冷藏、或冷冻条件下贮藏,若置于4℃下反应10h后不灭酶,需置于微冻或冷冻条件下贮藏,灭酶条件为85~95℃下加热10~30min。

76.《实施例8》

77.本发明提供一种脱腥鱼肉的制备方法,包括以下步骤:

78.s1、鱼肉嫩化:将腌制剂均匀涂覆在预处理后的鱼肉上,于1℃下腌制5h,得到嫩化鱼肉,所述腌制剂为食盐和小苏打,所述小苏打、所述食盐、所述鱼肉的质量比为0.5:0.5:100;

79.s2、蛋白交联:向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀,得到中间鱼肉,将所述中间鱼肉置于4℃下反应10h,得到脱腥鱼肉;所述嫩化鱼肉、所述大豆蛋白、所述谷氨酰胺转氨酶、所述饮用水的质量比为100:20:0.1:40;

80.其中,s1中,鱼肉预处理的具体过程为:将鱼肉切块、漂洗去掉鱼鳞、皮筋,用饮用水冲洗干净,得到鱼块,将鱼块浸泡在保鲜液中,于1℃下浸泡10h后冲洗沥干,得到预处理后的鱼肉;所述保鲜液与所述鱼块的质量比为5:1,所述保鲜液的制备为:取磨碎匀浆后的大蒜于饮用水中,混合均匀后得到混合溶液,将所述混合溶液置于45℃、200w、45khz下超声提取60min后过滤,取上清液即为保鲜液,所述保鲜原料与所述饮用水的质量比为1:3;

81.在上述实施例中,所述鱼肉的品种为任意鱼品种,如可以是鳕鱼、金枪鱼、三文鱼中的一种或几种,本实施例中,采用的是草鱼;所述大豆蛋白为常见的大豆蛋白粉,所述大蒜清洗干净后磨碎匀浆;实际生产时,在向嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水并混合均匀后进行真空包装,若置于4℃下反应10h后灭酶,可置于常温、冷藏、或冷冻条件下贮藏,若置于4℃下反应10h后不灭酶,需置于微冻或冷冻条件下贮藏,灭酶条件为85~95℃下加热10~30min。

82.《实施例9》

83.本发明提供一种脱腥鱼肉的制备方法,包括以下步骤:

84.s1、鱼肉嫩化:将腌制剂均匀涂覆在预处理后的鱼肉上,于1℃下腌制5h,得到嫩化鱼肉,所述腌制剂为食盐和小苏打,所述小苏打、所述食盐、所述鱼肉的质量比为0.5:0.5:100;

85.s2、蛋白交联:向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀,得到中间鱼肉,将所述中间鱼肉置于4℃下反应10h,得到脱腥鱼肉;所述嫩化鱼肉、所述大豆蛋白、所述谷氨酰胺转氨酶、所述饮用水的质量比为100:20:0.1:40;

86.其中,s1中,鱼肉预处理的具体过程为:将鱼肉切块、漂洗去掉鱼鳞、皮筋,用饮用水冲洗干净,得到鱼块,将鱼块浸泡在保鲜液中,于4℃下浸泡5h后冲洗沥干,得到预处理后的鱼肉;所述保鲜液与所述鱼块的质量比为5:1,所述保鲜液的制备为:取磨碎匀浆后的香

菜于饮用水中,混合均匀后得到混合溶液,将所述混合溶液置于45℃、300w、45khz下超声提取30min后过滤,取上清液即为保鲜液,所述保鲜原料与所述饮用水的质量比为1:5;

87.在上述实施例中,所述鱼肉的品种为任意鱼品种,如可以是鳕鱼、金枪鱼、三文鱼中的一种或几种,本实施例中,采用的是草鱼;所述大豆蛋白为常见的大豆蛋白粉,所述香菜清洗干净后磨碎匀浆;实际生产时,在向嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水并混合均匀后进行真空包装,若置于4℃下反应10h后灭酶,可置于常温、冷藏、或冷冻条件下贮藏,若置于4℃下反应10h后不灭酶,需置于微冻或冷冻条件下贮藏,灭酶条件为85~95℃下加热10~30min。

88.《实施例10》

89.本发明提供一种脱腥鱼肉的制备方法,包括以下步骤:

90.s1、鱼肉嫩化:将腌制剂均匀涂覆在预处理后的鱼肉上,于1℃下腌制5h,得到嫩化鱼肉,所述腌制剂为食盐和小苏打,所述小苏打、所述食盐、所述鱼肉的质量比为0.5:0.5:100;

91.s2、蛋白交联:向所述嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水,混合均匀,得到中间鱼肉,将所述中间鱼肉置于4℃下反应10h,得到脱腥鱼肉;所述嫩化鱼肉、所述大豆蛋白、所述谷氨酰胺转氨酶、所述饮用水的质量比为100:20:0.1:40;

92.其中,s1中,鱼肉预处理的具体过程为:将鱼肉切块、漂洗去掉鱼鳞、皮筋,用饮用水冲洗干净,得到鱼块,将鱼块浸泡在保鲜液中,于2℃下浸泡8h后冲洗沥干,得到预处理后的鱼肉;所述保鲜液与所述鱼块的质量比为5:1,所述保鲜液的制备为:取磨碎匀浆后的生姜于饮用水中,混合均匀后得到混合溶液,将所述混合溶液置于45℃、250w、45khz下超声提取45min后过滤,取上清液即为保鲜液,所述保鲜原料与所述饮用水的质量比为1:4;

93.在上述实施例中,所述鱼肉的品种为任意鱼品种,如可以是鳕鱼、金枪鱼、三文鱼中的一种或几种,本实施例中,采用的是草鱼;所述大豆蛋白为常见的大豆蛋白粉;所述生姜清洗干净后磨碎匀浆;实际生产时,在向嫩化鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水并混合均匀后进行真空包装,若置于4℃下反应10h后灭酶,可置于常温、冷藏、或冷冻条件下贮藏,若置于4℃下反应10h后不灭酶,需置于微冻或冷冻条件下贮藏,灭酶条件为85~95℃下加热10~30min。

94.《对比例1》

95.不包括s1步骤,直接向预处理后的鱼肉中添加大豆蛋白、谷氨酰胺转氨酶、饮用水进行反应,其他与实施例1相同。

96.《对比例2》

97.s2步骤中,酶解鱼肉中不添加大豆蛋白和谷氨酰胺转氨酶,其他与实施例1相同。

98.《对比例3》

99.s2步骤中,酶解鱼肉中不添加大豆蛋白,其他与实施例1相同。

100.《对比例4》

101.s2步骤中,酶解鱼肉中不添加大谷氨酰胺转氨酶,其他与实施例1相同。

102.《空白例》

103.取预处理后的鱼肉,不经过任何处理,设为空白对照。

104.《实验例》

105.1、感官评价

106.选10名具有一定感官能力的食品专业人员进行感官评价,根据表1中的感官评分标准于室温下对样品进行打分;

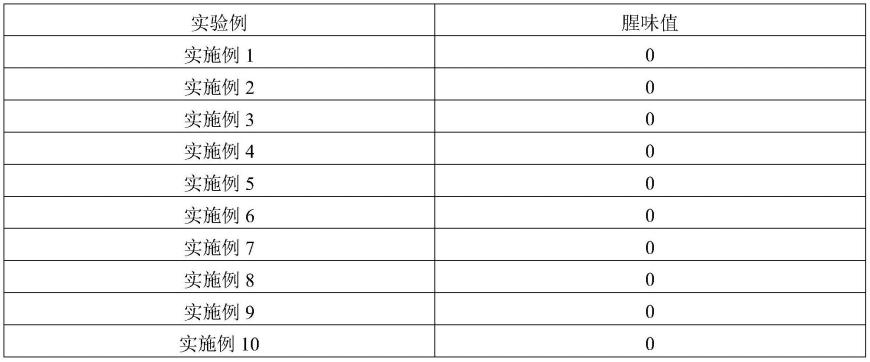

107.样品:取实施例1~10、对比例1~4以及空白例进行打分,每组实验例取平均分,具体结果见表2;

108.表1感官评分标准

109.标准腥味很重腥味较重腥味一般腥味较轻腥味很轻无腥味腥味值1086420

110.表2各实施例、各对比例以及空白例的感官评价结果

[0111][0112][0113]

从表2中可知,未经过脱腥处理的鱼肉本身腥味重,鱼肉经腌制嫩化处理后再经大豆蛋白和谷氨酰胺转氨酶处理后,鱼肉腥味有效被掩盖;而未经过腌制嫩化的鱼肉,其鱼蛋白不能得到有效的溶出,与谷氨酰胺转氨酶酶反应不够,不能有效掩盖鱼腥味,同时,大豆蛋白由于与谷氨酰胺转氨酶的反应效果更好,在丰富鱼肉蛋白营养的同时,可提高鱼肉腥味掩盖的效果。

[0114]

《硫代巴比妥酸值测定》

[0115]

称取5g样品,加入20ml10%三氯乙酸,均质30s,冷冻离心(4℃,2000g,5min)后过滤,取上清液5ml,加入5ml0.02mol/ltba溶液,沸水浴20min后取出,迅速冷却至室温,于532nm处测吸光值;空白样品为5ml三氯乙酸,加入5ml 0.02mol/l tba,于532nm处测定吸光值并计算出tba值,每组样品设置3个平行,结果取平均值。

[0116]

样品:取实施例1、实施例6、实施例8~10、对比例1~4以及空白例中的脱腥鱼肉切碎后形成样品,进行硫代巴比妥酸值的测定,具体结果见表3。

[0117]

表3各实施例、各对比例以及空白例的硫代巴比妥酸值测定结果

[0118]

实验例硫代巴比妥酸值(mg/kg)实施例10.49

实施例60.41实施例80.36实施例90.31实施例100.39对比例10.71对比例20.93对比例30.62对比例40.88空白例1.14

[0119]

从表3中可以看出,空白例中未经过脱腥处理的鱼肉本身腥味重,其鱼肉的硫代巴比妥酸值偏高,而经浸泡、酶解预处理后再经大豆蛋白和谷氨酰胺转氨酶处理后,鱼肉的硫代巴比妥酸值明显降低,经研究,硫代巴比妥酸值与腥味之间具有良好的相关性,说明鱼肉的腥味有效被掩盖;而不经过浸泡和蛋白酶酶解的鱼肉,其鱼蛋白不能得到有效的溶出,与谷氨酰胺转氨酶反应不够,不能有效掩盖鱼腥味,故对比例1中的鱼肉的硫代巴比妥酸值相对各实施例偏高,同时,大豆蛋白由于与谷氨酰胺转氨酶的反应效果更好,在丰富鱼肉蛋白营养的同时,可提高腥味掩盖的效果,故对比例2~3相比各实施例的硫代巴比妥酸值偏高。

[0120]

《剪切力测定》

[0121]

方法:采用ta~xt2i质构分析仪,探头型号(a/ckb),刀片探头下降速度2mm/s,垂直于肌肉纤维走向,压缩比为90%。剪切力即为剪切行程中力的最大值,每组平行实验6次。

[0122]

样品:取实施例1、实施例8~10以及空白例中的脱腥鱼肉,将其切成2cm

×

2cm

×

1cm的小块,置于-2℃(微冻环境)下贮藏21d后取出,待其解冻后测量,具体数据见表4。

[0123]

表4各实施例、各对比例以及空白例的剪切力的测定结果

[0124]

实验例剪切力/n实施例15.39实施例87.33实施例98.04实施例106.86空白例3.84

[0125]

鱼肉在贮藏过程中,质构会发生劣化。从表4中可以看出,经过保鲜液浸泡处理后的鱼肉在贮藏21天后,实施例8~10中的鱼肉,其剪切力均要高于空白例和实施例1,说明经保鲜液浸泡后,可显著改善鱼肉在贮藏期间质构劣化的现象,显著提高鱼肉的贮藏品质。

[0126]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1