一种高脂肪含量的生酮组合物、其制备方法和应用与流程

1.本发明涉及食品技术领域,尤其是涉及一种高脂肪含量的生酮组合物、其制备方法和应用。

背景技术:

2.生酮饮食是一种特殊饮食配方,特点是含高脂肪、低碳水化合物、适量蛋白质及其他营养物质。与普通饮食相比,生酮饮食人群主要依靠脂肪氧化产生的酮体产生能量,一般的饮食比例为:脂肪占总能量的75%、蛋白质占总能量的20%、碳水化合物占总能量的5%。

3.生酮能量棒作为一种便携型的能量来源为生酮饮食者喜爱,然而生酮能量棒中大量的脂肪在能量棒的生产和储存过程中存在氧化变质风险,另一方面也容易产生油腻口感,同时生酮饮食中对碳水化合物的供能具有较为严格的限制,容易因缺乏碳水化合物摄入而出现便秘等不适症状,对坚持生酮饮食产生不利影响。

4.现有技术申请公布号为cn111528463a的专利申请文件,公开了一种含优质坚果的生酮能量棒及其制备方法,发明将含油脂浆料加热至90℃并于60℃保温与其他原料混合。上述专利在上述条件挤压成型则会因油脂溢出而与模具发生黏连,从而影响产品外观;同时上述工艺也会使成品在加工及后期存储过程中易发生氧化。

5.因此,提供一种口感好,保质期长的生酮产品是非常必要的。

技术实现要素:

6.有鉴于此,本发明要解决的技术问题在于提供一种高脂肪含量的生酮组合物口感好,保质期长,同时能改善便秘。

7.生酮饮食:生酮饮食起初是一种疗效确切的用于治疗儿童难治性癫痫的非药物疗法,近些年来,对生酮饮食的研究热点则主要聚焦于其对肥胖、2型糖尿病等糖脂代谢性疾病方面潜在的获益和临床价值。

8.生酮饮食是指以高比例脂肪与低比例碳水化合物,与蛋白质和其他营养素配合的配方饮食;一般的饮食比例为:脂肪占总能量的75%、蛋白质占总能量的20%、碳水化合物占总能量的5%。

9.本发明提供了一种高脂肪含量的生酮组合物,包括如下重量份的原料:

10.大豆蛋白包埋脂肪粉28~36份,浓缩乳清蛋白8~16份,椰浆粉4~12份,细椰蓉3~9份,中链甘油三酯微囊粉4~8份,全脂乳粉1~3份,赤藓糖醇7~13份,食用香精0.05~0.12份;椰子油8~16份,无水奶油6~12份。

11.优选的,所述高脂肪含量的生酮组合物包括如下重量份的原料:

12.大豆蛋白包埋脂肪粉29~35份,浓缩乳清蛋白9~15份,椰浆粉5~11份,细椰蓉4~8份,中链甘油三酯微囊粉5~8份,全脂乳粉1~3份,赤藓糖醇8~12份,食用香精0.06~0.11份;椰子油9~15份,无水奶油7~11份;

13.所述中链甘油三酯微囊粉中的中链甘油三酯的质量分数为70%。

14.优选的,所述大豆蛋白包埋脂肪粉的制备方法具体为:

15.a)脱脂豆粕和水混合,调节ph值萃取蛋白,得到萃取液;

16.b)萃取液与碱混合,调节ph值为7~9,杀菌闪蒸,降温得到大豆蛋白浆;

17.c)大豆蛋白浆、抗性糊精、液体磷脂混合,加入单甘脂混合,加入无水黄油胶磨,得到预乳化液;

18.d)预乳化液经均质,喷雾干燥,得到大豆蛋白包埋脂肪粉。

19.本发明提供了上述技术方案任意一项所述的高脂肪含量的生酮组合物在制备改善肠道功能产品中的应用。

20.本发明提供了一种高脂肪含量的生酮产品,包括上述技术方案任意一项所述的高脂肪含量的生酮组合物。

21.优选的,所述生酮产品为高脂肪含量的生酮能量棒。

22.本发明提供了一种高脂肪含量的生酮能量棒的制备方法,包括如下步骤:

23.a)将大豆蛋白包埋脂肪粉,浓缩乳清蛋白,椰浆粉,细椰蓉,中链甘油三酯微囊粉,全脂乳粉,赤藓糖醇,食用香精混合,过筛得到粉料;

24.b)椰子油、无水奶油融化,冷却,得到软化油料;

25.c)将粉料加入打发后的软化油料中,混合,成型,即得。

26.优选的,所述大豆蛋白包埋脂肪粉的制备方法具体为:

27.a)脱脂豆粕和水混合,调节ph值萃取蛋白,得到萃取液;

28.b)萃取液与碱混合,调节ph值为7~9,杀菌闪蒸,降温得到大豆蛋白浆;

29.c)大豆蛋白浆、抗性糊精、液体磷脂混合,加入单甘脂混合,加入无水黄油胶磨,得到预乳化液;

30.d)预乳化液经均质,喷雾干燥,得到大豆蛋白包埋脂肪粉。

31.优选的,

32.步骤a)脱脂豆粕和水混合的质量比为1:(5~10),萃取的温度为45~55℃,萃取的时间为20~30min,萃取调节ph值为6.8~7.2;

33.步骤b)所述降温为降温至40~45℃;

34.步骤c)大豆蛋白浆中固形物、抗性糊精、液体磷脂、单甘脂和无水黄油的质量比为1:(0.2~0.8):(0.01~0.1):(0.02~0.1):(1~1.5);

35.步骤d)均质一级压力20-50bar,二级压力200-500bar。

36.优选的,

37.步骤b)所述融化温度为35~40℃;所述冷却的温度为冷却至23~28℃;

38.步骤c)所述打发的温度为23~28℃;所述混合的温度为23~28℃。

39.与现有技术相比,本发明提供了一种高脂肪含量的生酮组合物,包括如下重量份的原料:大豆蛋白包埋脂肪粉28~36份,浓缩乳清蛋白8~16份,椰浆粉4~12份,细椰蓉3~9份,中链甘油三酯微囊粉4~8份,全脂乳粉1~3份,赤藓糖醇7~13份,食用香精0.05~0.12份;椰子油8~16份,无水奶油6~12份。本发明通过添加富含低聚糖的大豆蛋白包埋脂肪粉,减少了大豆蛋白复溶的工序,同时仅采用油脂对其他物料进行粘合,降低碳水化合物含量,提高产品中优质油脂的比例;进一步降低油脂氧化风险,延长生酮能量棒的保质期。

附图说明

40.图1.货架期测试实验。

具体实施方式

41.本发明提供了一种高脂肪含量的生酮组合物、其制备方法和应用,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都属于本发明保护的范围。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

42.本发明提供了一种高脂肪含量的生酮组合物,包括如下重量份的原料:

43.大豆蛋白包埋脂肪粉28~36份,浓缩乳清蛋白8~16份,椰浆粉4~12份,细椰蓉3~9份,中链甘油三酯微囊粉4~8份,全脂乳粉1~3份,赤藓糖醇7~13份,食用香精0.05~0.12份;椰子油8~16份,无水奶油6~12份。

44.在本发明其中一部分优选实施方式中,所述高脂肪含量的生酮组合物包括如下重量份的原料:

45.大豆蛋白包埋脂肪粉29~35份,浓缩乳清蛋白9~15份,椰浆粉5~11份,细椰蓉4~8份,中链甘油三酯微囊粉5~8份,全脂乳粉1~3份,赤藓糖醇8~12份,食用香精0.06~0.11份;椰子油9~15份,无水奶油7~11份;

46.在本发明其中一些优选实施方式中,所述高脂肪含量的生酮组合物包括如下重量份的原料:

47.大豆蛋白包埋脂肪粉30~34份,浓缩乳清蛋白10~14份,椰浆粉6~10份,细椰蓉4~7份,中链甘油三酯微囊粉6~8份,全脂乳粉1~3份,赤藓糖醇9~11份,食用香精0.06~0.10份;椰子油9~14份,无水奶油8~10份;

48.在本发明其中一个优选实施方式中,所述高脂肪含量的生酮组合物包括如下重量份的原料:

49.大豆蛋白包埋脂肪粉32份,浓缩乳清蛋白12份,椰浆粉8份,细椰蓉6份,中链甘油三酯微囊粉6份,全脂乳粉2份,赤藓糖醇10份,食用香精0.08份;椰子油11份,无水奶油8份;

50.本发明所述细椰蓉的粒径优选为15目,更优选为20目。

51.本发明所述食用香精包括但不限于椰子风味香精、椰奶风味香精、牛奶风味香精。

52.本发明所述中链甘油三酯微囊粉中的中链甘油三酯的质量分数优选为70%。

53.本发明对于上述具体的原料的来源不进行限定,本领域技术人员熟知的即可。

54.按照本发明,所述大豆蛋白包埋脂肪粉的制备方法具体为:

55.a)脱脂豆粕和水混合,调节ph值萃取蛋白,得到萃取液;

56.b)萃取液与碱混合,调节ph值为7~9,杀菌闪蒸,降温得到大豆蛋白浆;

57.c)大豆蛋白浆、抗性糊精、液体磷脂混合,加入单甘脂混合,加入无水黄油胶磨,得到预乳化液;

58.d)预乳化液经均质,喷雾干燥,得到大豆蛋白包埋脂肪粉。

59.本发明提供的大豆蛋白包埋脂肪粉的制备方法首先将脱脂豆粕和水混合;

60.具体的,脱脂豆粕和水混合的质量比优选为1:(5~10),更优选为1:(6~9),

61.萃取的温度为45~55℃,萃取的时间为20~30min,更优选为萃取的温度为45~55℃,萃取的时间为25~30min,萃取调节ph值为6.8~7.2;

62.经过分离机获得固形物含量为6%~12%的萃取液;上述萃取得到富含低聚糖的大豆蛋白。

63.萃取液与碱混合,调节ph值为7~9,杀菌闪蒸,降温得到大豆蛋白浆;

64.其中所述碱包括但不限于氢氧化钠。

65.向萃取液中添加氢氧化钠溶液控制至上述ph,萃取液泵入杀菌闪蒸系统,使物料灭菌并快速降温至40~45℃;优选降温至45℃;得到富含低聚糖的大豆蛋白浆。上述添加碱可以提高蛋白的乳化性。

66.大豆蛋白浆、抗性糊精、液体磷脂混合,加入单甘脂混合,加入无水黄油胶磨,得到预乳化液;

67.具体的,大豆蛋白浆中固形物、抗性糊精、液体磷脂、单甘脂和无水黄油的质量比优选为1:(0.2~0.8):(0.01~0.1):(0.02~0.1):(1~1.5);更优选为1:(0.3~0.7):(0.02~0.09):(0.02~0.09):(1.1~1.4)。

68.更优选具体为:大豆蛋白浆、抗性糊精、液体磷脂混合,加入单甘脂混合,混合浆液使用胶体磨循环搅打10min,使其充分混合;而后分三次加入无水黄油,每次加入后胶体磨循环搅打10min,得到预乳化液。

69.其中大豆蛋白和抗性糊精作为壁材,无水黄油作为芯材,液体磷脂和单甘脂作为乳化剂。

70.预乳化液经均质,喷雾干燥,得到大豆蛋白包埋脂肪粉。

71.本发明均质一级压力20-50bar,二级压力200-500bar。

72.1、本发明所述喷雾干燥参数优选具体为进风温度:145℃~155℃,出风温度:70℃~90℃,进料速度:5.5l/min~6.5l/min,更优选为风温度152℃,排风温度85℃,进料速度为5l/min。

73.本发明通过脱脂豆粕的处理,得到一种富含低聚糖的大豆蛋白浆,结合油脂包埋技术得到一种富含低聚糖的大豆蛋白包埋脂肪粉,应用到生酮能量棒配方中可以增加消费者低聚糖的摄入。借助大豆低聚糖中的水苏糖和棉籽糖成分,调整人体的肠道生态环境,抑制有害细菌的增殖,进而促进肠道双歧杆菌的生长,改善生酮饮食人群因碳水化合物摄入不足而导致的便秘等不适症状。

74.本发明采用油脂包埋技术将油脂被包埋在大豆蛋白等其他非脂肪材料中,可以有效的掩盖脂肪的油腻口感,长期食用不会存在厌恶感,便于产品的应用推广;同时通过壁材的包裹可以对内部的油脂起到保护作用,减少与外界环境的接触,从而起到抗氧化作用,有效延长油脂的保质期,保证产品的营养价值与风味口感;此外与常规的微囊粉制备工艺不同,本发明创新性的将大豆蛋白的提取工艺与包埋技术结合,减少了大豆蛋白复溶的工序,节省生产成本,操作更简便。

75.本发明提供了上述技术方案任意一项所述的高脂肪含量的生酮组合物在制备改善肠道功能产品中的应用。

76.本发明对于上述组合物的具体组分上述已经有了清楚的描述,在此不再赘述。

77.本发明提供了一种高脂肪含量的生酮产品,包括上述技术方案任意一项所述的高

脂肪含量的生酮组合物。

78.本发明所述生酮产品包括但不限于高脂肪含量的生酮能量棒。

79.本发明提供了一种高脂肪含量的生酮能量棒的制备方法,包括如下步骤:

80.a)将大豆蛋白包埋脂肪粉,浓缩乳清蛋白,椰浆粉,细椰蓉,中链甘油三酯微囊粉,全脂乳粉,赤藓糖醇,食用香精混合,过筛得到粉料;

81.b)椰子油、无水奶油融化,冷却,得到软化油料;

82.c)将粉料加入打发后的软化油料中,混合,成型,即得。

83.本发明对于上述具体的组分和配比已经有了清楚的描述,在此不再赘述

84.本发明对于所述大豆蛋白包埋脂肪粉的制备方法上述已经有了清楚的描述,在此不再赘述。

85.将大豆蛋白包埋脂肪粉,浓缩乳清蛋白,椰浆粉,细椰蓉,中链甘油三酯微囊粉,全脂乳粉,赤藓糖醇,食用香精混合,过筛得到粉料。

86.本发明对于所述混合不进行限定,本领域技术人员熟知的即可。

87.本发明所述过筛孔径优选为15目,更优选为20目。

88.椰子油、无水奶油融化,冷却,得到软化油料;

89.其中,所述融化温度为35~40℃;所述冷却的温度为冷却至23~28℃;

90.上述混合后快速冷却至23~28℃。

91.软化物料在23~28℃保温条件下采用搅拌器打发,物料充分混合至顺滑羽毛状。

92.将粉料加入打发后的软化油料中,混合,成型,即得。将粉料加入打发后的软化油料中,保温条件下采用搅拌器混合均匀;模具挤压成型,脱模后,冷却定型。

93.本发明所述混合的温度为23~28℃。

94.本发明开发了一种新的生酮能量棒制备工艺,仅采用油脂对其他物料进行粘合,进一步降低碳水化合物含量,提高产品中优质油脂的比例,满足生酮饮食人群的消费需求;低温打发的制备工艺,避免产品加工过程中的渗油现象,进一步降低油脂氧化风险,延长生酮能量棒的保质期。

95.本发明提供了一种高脂肪含量的生酮组合物,包括如下重量份的原料:大豆蛋白包埋脂肪粉28~36份,浓缩乳清蛋白8~16份,椰浆粉4~12份,细椰蓉3~9份,中链甘油三酯微囊粉4~8份,全脂乳粉1~3份,赤藓糖醇7~13份,食用香精0.05~0.12份;椰子油8~16份,无水奶油6~12份。本发明通过添加富含低聚糖的大豆蛋白包埋脂肪粉,减少了大豆蛋白复溶的工序,同时仅采用油脂对其他物料进行粘合,降低碳水化合物含量,提高产品中优质油脂的比例;进一步降低油脂氧化风险,延长生酮能量棒的保质期。

96.为了进一步说明本发明,以下结合实施例对本发明提供的一种高脂肪含量的生酮组合物、其制备方法和应用进行详细描述。

97.实施例1:

98.(1)一种富含低聚糖的大豆蛋白浆制备

99.将脱脂豆粕与温度50℃工艺水以1:6的比例在萃取罐中混合;调节萃取料液至ph为7,萃取30min后,经过分离机获得固形物含量为10%的萃取液。向萃取液中添加氢氧化钠溶液控制ph为9,萃取液泵入杀菌闪蒸系统,使物料灭菌并快速降温至45℃,得到富含低聚糖的大豆蛋白浆。

100.(2)一种大豆蛋白包埋脂肪粉制备

101.以大豆蛋白浆中固形物0.3倍比例,向大豆蛋白浆中加入抗性糊精;以大豆蛋白浆中固形物0.02倍比例,加入液体磷脂;以大豆蛋白浆中固形物0.05倍比例,加入单甘脂;混合浆液使用胶体磨循环搅打10min,使其充分混合;向混合浆液中加入以大豆蛋白浆中固形物1.2倍比例的无水黄油,分三次加入,每次加入后胶体磨循环搅打10min,得到预乳化液。预乳化液经管路泵入高压均质机,一级压力30bar,二级压力350bar连续均质两次,形成混合乳化液,经喷雾干燥得到大豆蛋白包埋脂肪粉。

102.成品中,蛋白含量23.66%,脂肪含量40.95%。

103.(3)一种高脂肪含量的生酮能量棒制备

104.将32份大豆蛋白包埋脂肪粉,12份浓缩乳清蛋白,8份椰浆粉,6份细椰蓉,6份中链甘油三酯微囊粉,2份全脂乳粉,10份赤藓糖醇,0.08份食用香精混合均匀,过筛得到粉料;11份椰子油,8份无水奶油在38℃融化,充分混合均匀并快速冷却至25℃,形成软化油料;软化油料在25℃保温条件下采用搅拌器打发,充分混合至顺滑羽毛状;粉料加入油料中,25℃保温条件下采用搅拌器混合均匀;模具挤压成型,脱模后,冷却定型。

105.该实施例得到的生酮能量棒脂肪含量50.14%,脂肪供能占整体供能78.27%。

106.实施例2:

107.本实施例与实施例1的不同之处在于,赤藓糖醇的添加顺序,具体操作如下:将32份大豆蛋白包埋脂肪粉,12份浓缩乳清蛋白,8份椰浆粉,6份细椰蓉,6份中链甘油三酯微囊粉,2份全脂乳粉,0.08份食用香精混合均匀,过筛得到粉料;11份椰子油,8份无水奶油在38℃融化,充分混合均匀并快速冷却至25℃,形成软化油料;软化油料中加入10份赤藓糖醇在25℃保温条件下采用搅拌器打发,充分混合至顺滑羽毛状;粉料加入油料中,25℃保温条件下采用搅拌器混合均匀;模具挤压成型,脱模后,冷却定型。

108.对比例1:

109.该对比例与实施例1的不同之处在于,除去了步骤(1)大豆蛋白浆中的低聚糖成分,具体操作如下;将脱脂豆粕与温度50℃工艺水以1:6的比例在萃取罐中混合;调节萃取料液至ph为7,萃取30min后,经过分离机获得萃取液,调节萃取液ph至4.5,酸沉反应25min,经过离心机得到大豆蛋白凝乳。用45℃工艺水稀释大豆蛋白凝乳,得到固形物含量为10%的凝乳浆液,向凝乳浆液中添加氢氧化钠溶液,控制中和液ph为9。中和液泵入杀菌闪蒸系统,使物料快速降温至45℃,得到灭菌大豆蛋白浆。

110.对比例2:

111.该对比例与对比例1的不同之处在于,在步骤(3)中加入水苏糖和棉籽糖成分,具体操作如下;将32份大豆蛋白包埋脂肪粉,12份浓缩乳清蛋白,8份椰浆粉,6份细椰蓉,6份中链甘油三酯微囊粉,2份全脂乳粉,10份赤藓糖醇,5份水苏糖,1.5份棉籽糖,0.08份食用香精混合均匀,过筛得到粉料;11份椰子油,8份无水奶油在38℃融化,充分混合均匀并快速冷却至25℃,形成软化油料;软化油料在25℃保温条件下采用搅拌器打发,充分混合至顺滑羽毛状;粉料加入油料中,25℃保温条件下采用搅拌器混合均匀;模具挤压成型,脱模后,冷却定型。

112.对比例3:

113.该对比例与实施例1的区别在于,步骤(1)中的大豆蛋白浆喷雾干燥成粉末后进行

步骤(2),具体操作如下:

114.(1)一种富含低聚糖的大豆蛋白粉制备

115.将脱脂豆粕与温度50℃工艺水以1:6的比例在萃取罐中混合;调节萃取料液至ph为7,萃取30min后,经过分离机获得固形物含量为10%的萃取液。向萃取液中添加氢氧化钠溶液控制ph为9,萃取液泵入杀菌闪蒸系统,喷雾干燥得到富含低聚糖的大豆蛋白粉。

116.(2)一种大豆蛋白包埋脂肪粉制备

117.大豆蛋白粉40份,抗性糊精12份,液体磷脂1份,单甘脂2份,将物料溶解于45℃工艺水中,胶体磨循环搅打20min,使其充分混合;向混合浆液中加入45份无水黄油,分三次加入,每次加入后胶体磨循环搅打10min,得到预乳化液。预乳化液经管路泵入高压均质机,一级压力30bar,二级压力350bar连续均质两次,形成混合乳化液,经喷雾干燥得到大豆蛋白包埋脂肪粉。

118.对比例4:

119.该对比例与实施例1的区别在于,油脂未进行包埋处理,具体操作如下:

120.(1)一种富含低聚糖的大豆蛋白粉制备

121.将脱脂豆粕与温度50℃工艺水以1:6的比例在萃取罐中混合;调节萃取料液至ph为7,萃取30min后,经过分离机获得固形物含量为10%的萃取液。向萃取液中添加氢氧化钠溶液控制ph为9,萃取液泵入杀菌闪蒸系统,喷雾干燥得到富含低聚糖的大豆蛋白粉。

122.(2)一种高脂肪含量的生酮能量棒制备

123.将13份大豆蛋白粉,12份浓缩乳清蛋白,8份椰浆粉,6份细椰蓉,6份中链甘油三酯微囊粉,2份全脂乳粉,10份赤藓糖醇,0.08份食用香精混合均匀,过筛得到粉料;11份椰子油,23份无水奶油在38℃融化,充分混合均匀并快速冷却至25℃,形成软化油料;软化油料在25℃保温条件下采用搅拌器打发,充分混合至顺滑羽毛状;粉料加入油料中,25℃保温条件下采用搅拌器混合均匀;模具挤压成型,脱模后,冷却定型。

124.对比例5:

125.该对比例与实施例1的区别在于,步骤(3)中油料在38℃下融化并与粉料混合,具体操作如下:将32份大豆蛋白包埋脂肪粉,12份浓缩乳清蛋白,8份椰浆粉,6份细椰蓉,6份中链甘油三酯微囊粉,2份全脂乳粉,10份赤藓糖醇,0.08份食用香精混合均匀,过筛得到粉料;11份椰子油,8份无水奶油在38℃融化,充分混合均匀,形成油料;粉料加入油料中,38℃保温条件下采用搅拌器混合均匀;模具挤压成型,脱模后,冷却定型。

126.对比例6:

127.该对比例与实施例1的区别在于,步骤(3)中油料在60℃下融化并与粉料混合,具体操作如下:将32份大豆蛋白包埋脂肪粉,12份浓缩乳清蛋白,8份椰浆粉,6份细椰蓉,6份中链甘油三酯微囊粉,2份全脂乳粉,10份赤藓糖醇,0.08份食用香精混合均匀,过筛得到粉料;11份椰子油,8份无水奶油在60℃融化,充分混合均匀,形成油料;粉料加入油料中,60℃保温条件下采用搅拌器混合均匀;模具挤压成型,脱模后,冷却定型。

128.对比例7:

129.该对比例与实施例1的区别在于,步骤(3)中油料在80℃下融化并与粉料混合,具体操作如下:将32份大豆蛋白包埋脂肪粉,12份浓缩乳清蛋白,8份椰浆粉,6份细椰蓉,6份中链甘油三酯微囊粉,2份全脂乳粉,10份赤藓糖醇,0.08份食用香精混合均匀,过筛得到粉

料;11份椰子油,8份无水奶油在80℃融化,充分混合均匀,形成油料;粉料加入油料中,80℃保温条件下采用搅拌器混合均匀;模具挤压成型,脱模后,冷却定型。

130.对比例8:

131.该对比例与实施例1的区别在于,步骤(3)中油料在15℃下融化并与粉料混合,具体操作如下:将32份大豆蛋白包埋脂肪粉,12份浓缩乳清蛋白,8份椰浆粉,6份细椰蓉,6份中链甘油三酯微囊粉,2份全脂乳粉,10份赤藓糖醇,0.08份食用香精混合均匀,过筛得到粉料;11份椰子油,8份无水奶油在38℃融化,充分混合均匀并快速冷却至15℃,形成软化油料;软化油料在15℃保温条件下采用搅拌器打发,充分混合至顺滑羽毛状;粉料加入油料中,15℃保温条件下采用搅拌器混合均匀;模具挤压成型,脱模后,冷却定型。

132.验证例

133.检测方法:

134.1、生酮能量棒效果评价:

135.以实施例1、对比例1-4制备的生酮能量棒作为试样:选择30名bmi》25的超重且从事轻体力劳动的志愿者,男女各半,将其分为5组,每组6人。实验期间,志愿者以生酮能量棒代替每日三餐中的两餐,每人每日的能量摄入量为1500kcal,每人每日进行30min的有氧运动,实验周期为60天。

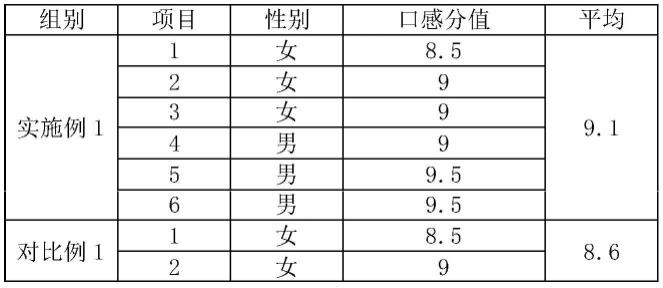

136.口感:志愿者对以实施例1、对比例1-4制备的生酮能量棒从口感方面进行评分,油腻口感比较轻,不会反感,8-10分;油腻口感明显,4-7分;油腻口感严重,难以下咽,1-3分。将测试结果示于表1。

137.表1.口感评价表

138.[0139][0140]

对比实施例1和对比例4可知,采用实施例1方法制备的生酮棒产品口感分值大于对比例4,0.01》p,差异极显著,说明采用大豆蛋白包埋脂肪粉能显著改善生酮能量棒的油腻口感,提高生酮能量棒的可接受度。

[0141]

排便情况:对志愿者实验期间的每日排便情况进行记录统计,实验结束后,根据志愿者实验前的排便情况与实验过程中的排便情况对比评价,按照对比情况进行评分。排便具有规律性,与实验前周期接近,8-10分;有轻微便秘,排便周期延长1-2天,4-7分;有便秘等不适症状出现,排便周期延长3天及以上,1-3分;将测试结果示于表2。

[0142]

表2.排便情况评价表

[0143]

[0144][0145]

结合表2数据,对比实施例1和对比例1可知,采用实施例1方法制备的生酮棒产品口感分值大于对比例1,0.01》p,差异极显著,说明富含低聚糖的大豆蛋白可以增加饮食中低聚糖的摄入,显著改善生酮饮食人群因碳水化合物摄入不足而导致的便秘等不适症状;对比实施例1和对比例2-4可知,食用四款产品的志愿者的排便情况没有因饮食结构改变受到明显干扰,效果无明显差异。

[0146]

bmi下降情况:个人bmi下降率=(个人初始的bmi值-个人60天后bmi值)/个人初始bmi值x100%。

[0147]

bmi下降率=实验组内个人bmi下降率总和/6,将测试结果示于表3。

[0148]

表3.实施例1与对比例1-4制备的生酮能量棒效果评价表

[0149]

[0150][0151]

由表3可知,几款产品均能起到降低bmi的作用,效果没有明显差异。

[0152]

2、加工性能:

[0153]

按照实施例1、2,对比例5-9所述方法制备样品,每种方法随机取10根产品,据定型过程中的渗油情况,从有大量油脂渗出到无油脂渗出,按1-5分对产品打分,测试结果见表4;根据脱模过程中的物料与模具黏连导致的成品缺损情况,从有大面积缺损到无缺损,按1-5分对产品打分,测试结果见表5。

[0154]

表4.产品定型渗油情况评价

[0155][0156][0157]

表5.成品表面破损情况

[0158]

编号实施例1实施例2对比例5对比例6对比例7对比例8

15432222454222355311145522225542322655323274532238552222955321310553323平均值4.84.82.82.11.92.2

[0159]

根据表4数据,通过实施例1与对比例5-7可知,物料混合温度越高,评价分数越低,说明越容易导致物料在模具挤压成型时出现渗油。样品分析发现0.01》p,差异极显著,说明较低温度可以显著缓解加工过程中的渗油情况。根据表5数据,通过实施例1与对比例5-7可知,物料混合温度越高,成品表面破损情况评分越低,说明较高温度下定型后直接脱模也会导致成品缺损严重。

[0160]

根据表5数据发现,对比实施例1和对比例8可知,过低的混合温度会降低油料的粘合性能,使成品松散易缺损。

[0161]

3、货架期测试

[0162]

按照实施例1、对比例4-7所述的方法制备得到产品a-e,将样品统一分割成长宽高分别为5.5cm、3cm、1.5cm的棒状,使用铝箔袋进行独立包装。将试样置于温度为40℃条件下进行货架期加速试验,每隔一周取样进行检测。

[0163]

根据gb5009.229-2016《食品安全国家标准食品中酸价的测定》中的冷溶剂指示剂滴定法对样品的酸价进行测试,并根据gb 7099-2015《食品安全国家标准糕点、面包》规定5mg/g的糕点酸价限值对最终货架期结果进行判定。结果如表6,图1。

[0164]

表6.样品货架期酸价

[0165][0166]

由图1看出,产品b、e在前六周的加速时间里酸价迅速增加,而产品a、c、d在相同加速时间段里酸价的增加速度则比较缓慢;在货架期加速试验第6周时,产品b的酸价已经超过5mg/g的糕点酸价限值,产品e则在第7周时达到酸价限值,产品b、d则在第12周时达到酸价限值,产品a在实验周期内未达到酸价限值。通过产品a、c、d、e的变化曲线可知,随着加工过程中操作温度的升高,产品在保存过程中的酸价增长速度越快,更容易缩短产品的保存期限。

[0167]

由表6可以看出,对比产品a、b可知,在储存过程中产品a酸价低于产品b,0.01》p,差异极显著,说明对油脂进行微囊化处理后,显著的降低了油脂的氧化速度,延长产品保质期。

[0168]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1