一种基于天然蜡制备稳定热响应性油泡沫的方法

1.本发明属于油脂及类脂肪应用技术领域,具体涉及到一种基于天然蜡制备稳定热响应性油泡沫的方法。

背景技术:

2.天然蜡是一种产量高,来源广的天然产物,多为工业生产的副产品。因其来源的不同常被分为动物蜡(如蜂蜡)和植物蜡(如巴西棕榈蜡和小烛树蜡)。人类对天然蜡的利用历史超过千年,已被证明对人体没有毒副作用,价格低廉效果优异。常因其在凝胶、脱模和保鲜方面的安全性和绿色性,被广泛地应用于食品、药品和化妆品中。

3.油泡沫又称脂质泡沫,是一种新型的多相体系。采用不同的乳化剂或者晶体颗粒对脂质中的气泡进行稳定,产生一种稳定的多相体系。可以应用于充气巧克力、蛋黄派等食品中,以减少脂质摄入,提高健康程度。因为不含水分,相较于水性泡沫,其稳定性更高。除此以外,其脂质相的热响应性暗示着其有着更大的应用前景。目前通过对各种油凝胶进行搅打充气以制备油泡沫已成为较常见的方式,油凝胶中的晶体不光可以通过皮克林机制吸附于油气表面稳定气泡,还可以填充于油相中增加油泡沫的稳定性。

4.相较于水性泡沫,目前针对脂质泡沫的研究较少,且已有研究中的油泡沫,常存在起泡率和稳定性不高等缺点,除此以外,基于结晶型乳化剂的油泡沫由于其较高的乳化剂含量难以应用于食品中。因此探究不同材料进行油泡沫的制备,以提高起泡率和稳定性,在降低脂质含量的同时保证较低的乳化剂使用量是当前需要的研究的方向。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或现有技术中存在的问题,提出了本发明。

7.本发明的其中一个目的是提供一种基于天然蜡制备稳定热响应性油泡沫的方法,利用乳化剂提高油气界面的接触角,其中蜡和固脂的结晶吸附油气界面,部分填充于油相中进一步提升油泡沫的塑性和稳定性。

8.为解决上述技术问题,本发明提供了如下技术方案:一种基于天然蜡制备稳定热响应性油泡沫的方法,包括,

9.将乳化剂、天然蜡和食用植物油混合搅拌得油凝胶混合物;

10.将油凝胶混合物加热熔化、冰水浴冷却形成天然蜡基油凝胶;

11.对天然蜡基油凝胶搅打,直到形成油泡沫。

12.作为本发明基于天然蜡制备稳定热响应性油泡沫的方法的一种优选方案,其中:所述乳化剂为聚甘油聚蓖麻醇酸酯、单硬脂酸甘油酯、酪蛋白酸钠、聚甘油脂肪酸酯、单双甘油脂肪酸酯、硬脂酰乳酸钠和柠檬酸脂肪酸甘油酯的一种或多种。

13.作为本发明基于天然蜡制备稳定热响应性油泡沫的方法的一种优选方案,其中:所述天然蜡为葵蜡、米糠蜡、巴西棕榈蜡、蜂蜡、小烛树蜡、甘蔗蜡、漆蜡中的一种或多种。

14.作为本发明基于天然蜡制备稳定热响应性油泡沫的方法的一种优选方案,其中:所述天然蜡的含量为3~20wt.%。

15.作为本发明基于天然蜡制备稳定热响应性油泡沫的方法的一种优选方案,其中:所述加热熔化,加热时间为2~10min,加热温度为70~85℃。

16.作为本发明基于天然蜡制备稳定热响应性油泡沫的方法的一种优选方案,其中:所述食用植物油包括大豆油、菜籽油、花生油、葵花籽油、米糠油、玉米油、亚麻籽油、橄榄油、小麦胚芽油、棉籽油、杏仁油、茶籽油、芝麻油、棕榈液油中的一种或多种。

17.作为本发明基于天然蜡制备稳定热响应性油泡沫的方法的一种优选方案,其中:所述搅打,搅打时间为2~14min。

18.本发明的另一个目的是提供一种基于天然蜡和固脂制备混合脂肪油泡沫的方法,包括,

19.将乳化剂、天然蜡和食用植物油混合搅拌得油凝胶混合物;

20.采用固脂按重量比例部分替代油凝胶混合物;

21.加热熔化、冰水浴冷却形成混合脂肪;

22.对混合脂肪搅打,直到形成油泡沫。

23.作为本发明基于天然蜡和固脂制备混合脂肪油泡沫的方法的一种优选方案,其中:所述固脂为棕榈硬脂、棕榈仁油、棕榈仁硬脂、椰子油、乳脂、猪油和牛油一种或多种的复配。

24.作为本发明基于天然蜡和固脂制备混合脂肪油泡沫的方法的一种优选方案,其中:所述固脂与油凝胶混合物的质量比为1:9~3:7。

25.与现有技术相比,本发明具有如下有益效果:

26.本发明以天然蜡、植物油、固脂为原材料,利用乳化剂提高油气界面的接触角,其中蜡和固脂的结晶吸附油气界面,部分填充于油相中进一步提升油泡沫的塑性和稳定性。在形成稳定的多相体系的同时降低了油脂含量,应用于食品中不光可以带来更多的新奇的口感还可以降低脂肪含量,提升食品的健康性。天然蜡作为使用历史悠久,产量丰富,价格低廉的工业副产品,基于天然蜡所制备的油泡沫不仅制备简易,其工业化生产也有着更多的应用场景。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

28.图1为实施例2制备的不同蜡含量(8~20wt.%)漆蜡基油泡沫的测试结果;其中a为微观结构图;b为粒径分布图;c为裱花图;d为起泡率对比图。

29.图2为实施例2(蜡含量为8wt.%)和对比例1的实物图和起泡率。

30.图3为实施例2(蜡含量为8wt.%)和对比例2的微观图和起泡率对比;其中,a为搅

打2min,10min和14min的光镜图;b为搅打2min,10min和14min的偏光图;c为搅打2~14min的起泡率对比图。

31.图4为实施例3制备的不同天然蜡(蜡含量为8wt.%)油泡沫的测试结果;其中,a为光镜图;b为偏光图;c为裱花图;d为起泡率对比图。

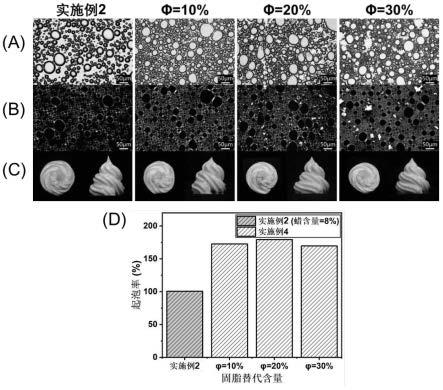

32.图5为实施例2(蜡含量为8wt.%)和实施例4制备的固脂(棕榈硬脂)不同替代比例(固脂与天然蜡基油凝胶的质量比为1:9~3:7)混合脂肪油泡沫的测试结果;其中,a为光镜图;b为偏光图;c为裱花图;d为起泡率对比图。

33.图6为实施例2(蜡含量为8wt.%)和实施例4制备的固脂(棕榈硬脂)不同替代比例(固脂与漆蜡基油凝胶的质量比为1:9~3:7)混合脂肪油泡沫的流变特性,其中:a为应变扫描;b为温度扫描;c为时间扫描。

34.图7为实施例2(蜡含量为8wt.%)和实施例4制备的固脂(棕榈硬脂)不同替代比例(固脂与漆基油凝胶的质量比为1:9~3:7)混合脂肪油泡沫的贮存0-15d的性能;其中,a为微观结构和裱花图;b为起泡率对比图。

35.图8为实施例2(蜡含量为8wt.%)和实施例4制备的固脂(棕榈硬脂)不同替代比例(固脂与漆基油凝胶的质量比为1:9~3:7)混合脂肪油泡沫的热响应性;其中,a为光镜图和偏光图;b为实物图。

36.图9为实施例2(蜡含量为8wt.%)和实施例4制备的固脂(棕榈硬脂)不同替代比例(固脂与漆基油凝胶的质量比为1:9~3:7)混合脂肪油泡沫的搅打和在冰水浴冷却并再次搅打的裱花图和起泡率对比图。

37.图10为实施例4(固脂含量30%)和对比例4(固脂含量40%)的涂抹性对比。

具体实施方式

38.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

39.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

40.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

41.如无特别说明,实施例中所采用的原料均为商业购买。

42.本发明实施例采用如下测试方法:

43.裱花:将得到的油泡沫填装进裱花袋,使用口径5mm的细齿型花嘴进行裱花,得到的奶油花。

44.微观结构观察:用光学显微镜和激光共聚焦显微镜观察新鲜制备的油泡沫。

45.流变学性质测试:线性粘弹性区域(lvr)是根据应变幅值在0.01-100pa范围内进行的应变扫描确定的;频率扫描测试:根据频率范围在0.1-100hz范围内进行的频率扫描确定的;温度扫描测0℃~60℃的频率范围内进行,应变值为0.1pa。时间扫描测试:应变在0.1%和100%之间改变,应变在0-30s和60-90s为0.1%,在30-60s之间为100%。此外,所有

测试均使用铝板(直径40mm),间隙值设置为1000μm。

46.接触角测试:采用视频光学接触角测量仪测定油滴对制备的漆蜡基油凝胶和混合脂肪的接触角。

47.起泡率测定:采用如下公式进行起泡率的计算:

[0048][0049]

其中,m

oleo

:搅打前的油凝胶/混合脂肪质量;m

foam

:搅打后的油泡沫质量。

[0050]

粒径测定:采用imagej软件手动计数油泡沫中气泡的大小,每个样品测定500-800个,采用粒径分布柱状图进行表征。

[0051]

实施例1

[0052]

(1)将1g乳化剂(pgpr、gms、酪蛋白酸钠、pgfe)、漆蜡(8g)和液态油(91g)混合物于磁力搅拌器中500rpm搅拌,得到油凝胶混合物;

[0053]

(2)将油凝胶混合物85℃加热至熔化,随后冰水浴冷却,并贮存于4℃中12h确保晶体网络完全形成,得到漆蜡基油凝胶。

[0054]

对比例1

[0055]

本对比例1在实施例1的基础上通过不添加乳化剂制备蜡基油凝胶,具体步骤是:

[0056]

(1)将漆蜡(8g)和液态油(92g)混合物于磁力搅拌器中500rpm搅拌,得到油凝胶混合物;

[0057]

(2)将油凝胶混合物85℃加热至熔化,随后冰水浴冷却,并贮存于4℃中12h确保晶体网络完全形成,得到漆蜡基油凝胶。

[0058]

实施例1和对比例1中乳化剂种类对漆蜡(8wt%)基油凝胶接触角的影响如表1所示。

[0059]

表1

[0060][0061]

如表1所示,所有乳化剂在不同程度上都提高了漆蜡基油凝胶的接触角,有利于晶体在油气界面上的稳定,提升油泡沫的稳定性。其中pgpr作为不结晶乳化剂有利于研究其蜡/蜡-固脂结晶对油泡沫的影响,故作为最佳选择。

[0062]

实施例2

[0063]

(1)将pgpr(1g)、漆蜡(8g、12g、16g、20g)和液态油(91g、87g、83g、79g)混合物于磁力搅拌器中500rpm搅拌,得到油凝胶混合物;

[0064]

(2)将油凝胶混合物85℃加热至熔化,随后冰水浴冷却,并贮存于4℃中12h确保晶体网络完全形成,得到漆蜡基油凝胶;

[0065]

(3)采用打蛋器对漆蜡基油凝胶搅打10min制备油泡沫。

[0066]

图1为实施例2中漆蜡的不同质量百分比下的微观结构图、裱花图和起泡率差异。油泡沫需要具备充气同时通过界面吸附稳定气泡的性能,通过图1可以看出,漆蜡含量在8wt.%时已具备良好的起泡性,起泡率达到111.64%;同时试验中发现,在更低的蜡含量下,例如3wt.%时也具有一定的起泡性,起泡率为35%,但裱花性能较差;其他蜡质(例如葵蜡和蜂蜡)也可以在3wt.%的含量下具有一定的起泡性,起泡率大约为10~30%。而随漆蜡含量的增加(从8wt.%至20wt.%),晶体量增加,而起泡率则是先增加后减少。起泡率增加是因为晶体量增加可以更好的稳定气泡,而随蜡含量增加其起泡率降低则是因为随蜡浓度增加,相应的油凝胶粘度也会增加,导致搅打充气困难。

[0067]

对比例2

[0068]

本对比例2在实施例2的基础上通过不添加乳化剂制备蜡基油泡沫,其步骤为:

[0069]

(1)将漆蜡(8g)和液态油(92g)混合物于磁力搅拌器中500rpm搅拌,得到油凝胶混合物;

[0070]

(2)将油凝胶混合物85℃加热至熔化,随后冰水浴冷却,并贮存于4℃中12h确保晶体网络完全形成,得到漆蜡基油凝胶;

[0071]

(3)采用打蛋器对漆蜡基油凝胶搅打10min制备油泡沫。

[0072]

图2为实施例2(蜡含量为8wt.%)和对比例2在95℃(保证晶体在高温下熔化,气泡完全逸出)下加热前/后的裱花图和起泡率的区别。可以看出在相同的蜡浓度下,添加少量乳化剂可以显著提升油泡沫的起泡率。

[0073]

对比例3

[0074]

本对比例3通过调整搅打时间制备蜡基油泡沫,其步骤为:

[0075]

(1)将pgpr(1g)、漆蜡(8g)和液态油(91g)混合物于磁力搅拌器中500rpm搅拌,得到油凝胶混合物;

[0076]

(2)将油凝胶混合物85℃加热至熔化,随后冰水浴冷却,并贮存于4℃中12h确保晶体网络完全形成,得到漆蜡基油凝胶;

[0077]

(3)采用打蛋器对漆蜡基油凝胶搅打2、4、6、8、12和14min制备油泡沫。

[0078]

图3为实施例2(搅打时间为10min)和对比例3的微观图(a)和起泡率(b),图3a中从左到右分别搅打4min,10min和14min的油泡沫微观图可以看出,随着搅打时间的增加,油泡沫从搅打不足到过度搅打。搅打不足时,气泡较小且有未被打发的油凝胶,表现为细小分布均匀的结晶颗粒。而当过度搅打时,气泡聚结和晶体聚集表现为较大的气泡和晶体。

[0079]

从图3b可以看出,随着搅打时间的增加,起泡率逐渐增加,在搅打时间达10min时,起泡率最高,继续增加搅打时间造成过度搅打,反而导致起泡率降低。搅打时间控制在8~12min是较适宜的。

[0080]

实施例3

[0081]

将实施例2步骤(1)中蜡种类调整为葵蜡(sfx)、米糠蜡(rbx)、巴西棕榈蜡(cbx)、蜂蜡(bwx)、小烛树蜡(cdx)和甘蔗蜡(sgx),具体步骤如下:

[0082]

(1)将pgpr(1g)、8g蜡(漆蜡、葵蜡、米糠蜡、巴西棕榈蜡、蜂蜡、小烛树蜡、甘蔗蜡)和液态油(91g)混合物于磁力搅拌器中500rpm搅拌,得到油凝胶混合物;

[0083]

(2)将油凝胶混合物85℃加热至熔化,随后冰水浴冷却,并贮存于4℃中12h确保晶

体网络完全形成,得到漆蜡基油凝胶;

[0084]

(3)采用打蛋器对漆蜡基油凝胶搅打10min制备油泡沫。

[0085]

图4为实施例3中不同蜡种类下得到的油泡沫的微观结构、裱花图和起泡率的区别。从图4中可以看出,改变天然蜡的种类同样可以得到相应的油泡沫,蜡晶体位于油-气界面和体相中;其中,漆蜡基油泡沫有着最高的起泡率,其次则是葵蜡和蜂蜡。

[0086]

实施例4

[0087]

采用固脂(棕榈硬脂)部分替代实施例2中的漆蜡基油凝胶(蜡含量为8wt.%),具体步骤如下:

[0088]

(1)将pgpr(1g)、漆蜡(8g)和液态油(91g)混合物于磁力搅拌器中500rpm搅拌,得到油凝胶混合物;

[0089]

(2)采用固脂(棕榈硬脂)分别按照质量百分比10%、20%和30%部分替代油凝胶混合物;

[0090]

(3)85℃加热至熔化,随后冰水浴冷却,并贮存于4℃中12h确保晶体网络完全形成,得到混合脂肪;

[0091]

(4)采用打蛋器对混合脂肪搅打10min制备混合脂肪油泡沫(分别命名为和)。

[0092]

图5为实施例2(蜡含量为8wt.%)和实施例4的微观结构图,包括光学显微镜和偏光显微镜图片。从图5可以看出,随固脂替代比例的增加,晶体量增加,起泡率也随之增加,但当固脂替代比例增加至30%时,起泡率却有所降低。除此以外可以看见油相中晶体的聚集程度也随固脂替代比例的上升而增加,这导致了30%固脂添加量时硬度的增加,过软和过硬的混合脂肪都不利于油泡沫的搅打。

[0093]

图6为实施例2(蜡含量为8wt.%)和实施例4的流变行为,其中,(a)为应变扫描,可以获得线性黏弹区信息,并在线性黏弹区内,所有的混合脂肪油泡沫的g'均大于g",表现出类固体行为;(b)为温度扫描,温度在0-60℃范围内变化,随着温度升高,模量在晶体熔点处急剧下降,g'与g"相交,从类固体特性转变成类液体特性。说明维持油泡沫结构的原因在于混合脂肪的晶体。随着固脂含量的上升,其稳定的温度范围增加,有利于油泡沫在应用过程中形态的维持;(c)为时间扫描,0-60s和120-180s内应变为0.01%,60-120s内应变为100%。应变为0.01%时,g'>g"样品呈类固体特性,而应变为100%时,g">g'样品呈液体特性。采用测试结束时的g'除以开始时的g'计算回复率,随着固脂含量的上升回复率也随之上升。根据文献报道,油凝胶在弹性模量为104pa左右时有着较好的搅打起泡性,过软和过硬的混合脂肪都不利于油泡沫的搅打。

[0094]

图7为实施例2(蜡含量为8wt.%)和实施例4稳定性,其中(a):为0-15d常温贮存下的裱花图;(b):为0-15d常温贮存下的微观图,可以看出混合脂肪油泡沫在常温下表现出较强的稳定性,其稳定性随固脂添加量增加而上升。

[0095]

图8为实施例2(蜡含量为8wt.%)和实施例4的热响应性,可以看出混合脂肪油泡沫随着温度的增加,晶体熔化,气泡聚结逸散,油泡沫结构坍塌,其稳定性随固脂添加量增加而上升。表现出较强的热响应性,其本质在于混合脂肪晶体熔点的不同,可以在今后的应用过程中通过调节固脂替代比例,制备符合实际生产需求的混合脂肪泡沫。

[0096]

由于晶体熔化和结晶的可逆性,所以在冰水浴冷却并用同样的方法重新搅打,如

图9所示。由此产生的起泡率与最初发现的相当,证明了该过程的可逆性。

[0097]

综上所述,合适的蜡浓度,搅打时间和乳化剂的添加可以提升蜡基油泡沫的起泡性。而采用部分固脂替代蜡基油凝胶可以通过提升晶体的熔点进而提升混合脂肪油泡沫的常温贮存稳定性,除此以外,添加固脂还可以通过提高结晶含量提升油泡沫的起泡率,有利于其在今后的食品应用。

[0098]

对比例4

[0099]

本对比例4通过调整固脂含量制备混合脂肪基油泡沫,其方法为:

[0100]

将实施例4的步骤(2)中的固脂含量调整为40%,其他与实施例4保持一致,获得混合脂肪基油泡沫。

[0101]

图10为实施例4(固脂含量30%)和对比例4(固脂含量40%)的涂抹性对比图,可以看见过多的固脂含量导致混合脂肪的硬度过大,难以搅打充气,质地粗糙。

[0102]

本发明利用天然蜡对植物油进行结构化,添加少量的乳化剂提高油-气界面的接触角以提升油泡沫的起泡率。加工环节绿色高效,制备过程简易快捷,扩大了结构化脂肪替代物在油泡沫/脂质泡沫领域的实际应用。本发明所用的天然蜡产量高,来源广,效果优异并且价格低廉,适用于工业化生产。且天然蜡有着长久的应用历史,已被证明对人体无毒害作用。其安全性和绿色性可以保障。本发明利用天然蜡制备油凝胶,利用其优异的起泡性获得了蜡基油泡沫,利用固脂复配制备混合脂肪油泡沫,由于熔点的提高,混合脂肪油泡沫的稳定性也随之提高。制备完成的油泡沫起泡性优异并极大地拓展了天然蜡在食品领域中的应用。

[0103]

本发明制备的油泡沫饱和脂肪酸含量低,不含反式脂肪酸,具有良好的裱花性和热响应性,通过气相的引入降低脂质含量,达到健康饮食的目的。本发明制备的油泡沫具有固体、半固体的性质。本发明制备的油泡沫具有良好的稳定性,其裱花。可以在15天的常温贮存中保持尖端和边缘的形状不坍塌。本发明制备的结构化脂肪替代物具有优异的热响应性,可以通过调节固脂含量改变其热稳定性,且将油泡沫熔化后重结晶并再次进行搅打,生成的油泡沫有着近乎一致的微观结构和起泡性,证明其在今后的工业应用中有着广阔的前景。

[0104]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1