一种自动化燎毛设备的制作方法

1.本技术涉及屠宰设备技术领域,更具体地说,涉及一种自动化燎毛设备。

背景技术:

2.目前,市面上的屠宰行业的燎毛工序大多采用燎毛炉燎毛。燎毛炉有相对两排喷火枪头,以一定的间距进行上下排列和水平排列,通过大火形成一个水平方向全包围的火海,对胴体进行无差别的燎毛。由于燎毛炉的炉体固定,如果要保障燎毛覆盖面和燎毛时长,需要足够多数量的燎毛火头,不仅能耗浪费大,燎毛时间无法精准调整,而且存在燎毛不彻底以及腋窝下方存在燎毛死角等问题。

技术实现要素:

3.在鉴于此,本技术提供一种自动化燎毛设备,燎毛火头数量少,耗气量少,节约生产成本,实现了自动化精细燎毛。

4.本技术提供一种自动化燎毛设备,包括:

5.基础固定架,具有可供水平行走装置滑动的两个轨道;

6.水平行走装置,用于沿轨道随生产线同步移动;

7.两个升降装置,安装于所述水平行走装置,用于升降调节燎毛区域;

8.两个主喷火装置,分别安装于两个所述升降装置,用于对牲畜胴体进行喷火燎毛;

9.单控火头装置,用于对牲畜的前腿弯夹角部位进行喷火燎毛;

10.控制模块,设有传感器和控制器,所述传感器用以检测生产线的运动位置,所述控制器与所述传感器通讯连接,用以控制所述水平行走装置和所述升降装置调节喷火区域,以及控制所述主喷火装置和所述单控火头装置的通断及火力。

11.在一些实施例中,所述主喷火装置包括:至少三个燎毛火头、用以安装各所述燎毛火头的火头安装座、用以向各所述火头安装座供气的主进气管和两个供气软管、所述主进气管包括主进总管和两个主进分管,两个所述主进分管连接所述主进总管,所述主进总管上设置有手动控制阀门,两个所述主进分管上设置有通讯连接所述控制器的自动控制阀门,所述升降装置上设置安装板,所述主进总管通过所述安装板安装在所述升降装置上。

12.在一些实施例中,所述自动控制阀门与所述燎毛火头之间设置有耐高温挡板。

13.在一些实施例中,所述火头安装座的底部安装有液压缓冲器,所述安装板上安装有合页,所述液压缓冲器驱动所述火头安装座升降运动,以使所述火头安装座带动所述合页相对于所述升降装置转动。

14.在一些实施例中,所述单控火头装置包括双火头支架、安装于所述双火头支架上的双火头和安装于所述双火头支架下端的拉簧,所述双火头外部连通气源且自带调火阀组。

15.在一些实施例中,所述升降装置为升降气缸。

16.在一些实施例中,所述升降装置为旋转杆、驱动所述旋转杆转动的伺服电机和涡

轮蜗杆减速机、安装于所述旋转杆两端的主动轮、安装于所述水平行走装置两侧底部的从动轮、连接于所述主动轮和从动轮的同步带以及连接所述同步带的滑台。

17.在一些实施例中,所述水平行走装置及其上的两个所述升降装置和两个主喷火装置构成一组移动伴随式双侧燎毛工位,所述移动伴随式双侧燎毛工位为两组,并排设置于所述轨道。

18.本技术所提供的自动化燎毛设备,通过传感器和控制器配合水平行走装置实现自动检测和随生产线同步移动,通过升降装置和控制器配合实现牲畜胴体待燎毛区域的位置调节,可以实现精准对准燎毛部位,无缝衔接,避免能源浪费。通过控制器配合主喷火装置和单控火头装置实现自动点火,能够降低人工强度,提高操作效率和精准度,提升燎毛均匀程度。

附图说明

19.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

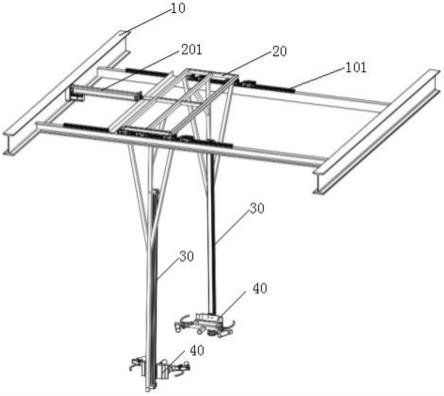

20.图1为本技术一种具体实施例所提供的自动化燎毛设备的结构示意图;

21.图2为图1中主喷火装置的结构示意图;

22.图3为图2中主喷火装置的燎毛火控示意图;

23.图4为本技术具体实施例中单控火头装置的示意图;

24.图5为本技术另一种具体实施例所提供的单工位的自动化燎毛设备的结构示意图;

25.图6为本技术再一种具体实施例所提供的双工位的自动化燎毛设备的结构示意图。

26.其中,01-移动伴随式双侧燎毛工位、10-基础固定架、20-水平行走装置、30-升降装置、40-主喷火装置、50-单控火头装置;

27.101-轨道、201-伺服电缸、401-燎毛火头、402-火头安装座、403-主进气管、404-供气软管、405-手动控制阀门、406-自动控制阀门、407-安装板、408-液压缓冲器、409-合页、410-翻板、411-电磁阀、412-可活动火头回位弹簧、501-双火头支架、502-双火头、503-拉簧、504-调火阀组。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.为了使本技术领域的技术人员更好地理解本技术方案,下面结合附图和具体实施方式对本技术作进一步的详细说明。

30.请参考图1,图1为本技术所提供的自动化燎毛设备的结构示意图。

31.本技术提供一种自动化燎毛设备,包括应用于牲畜胴体屠宰生产线,主要包括:基础固定架10、水平行走装置20、两个升降装置30、两个主喷火装置40、单控火头装置50和控制模块。基础固定架10具有可供水平行走装置20滑动的两个轨道101,水平行走装置20滑动地安装在两个轨道101上,能够沿两平行轨道101随生产线同步移动,实现沿水平方向进行喷火燎毛,扩大燎毛范围。两个升降装置30安装于水平行走装置20,两个主喷火装置40分别安装于两个升降装置30,通过升降装置30升降调节主喷火装置40的燎毛区域,主喷火装置40用于对牲畜胴体进行喷火燎毛。单控火头装置50用于对牲畜的前腿弯夹角部位进行喷火燎毛。

32.控制模块设有传感器和控制器,传感器用以检测生产线的运动位置,控制器与传感器通讯连接,用以控制水平行走装置20和升降装置30调节喷火区域,以及控制主喷火装置40和单控火头装置50的通断及火力。

33.具体地,传感器优选但不限于为接近开关,还可以为红外线传感器等。通过传感器检测牲畜传输位置,配合控制器从而使水平行走装置20随生产线同步移动。通过水平行走装置20和升降装置30自主调节主喷火装置40的喷火范围,保证对燎毛火头401对胴体的全覆盖,以便达到所要实现的加工区域。主喷火装置40其配置用于对牲畜胴体进行喷火燎毛,单控火头装置50用于对前腿弯夹角部位进行燎毛。控制模块具有信号检测、动作控制、压缩空气动力控制、液化气(或天然气)控制功能,其配置用于对水平行走装置20、升降装置30、两个主喷火装置40和单控火头装置50进行动作控制。

34.本技术应用于牲畜胴体屠宰生产线,采用伴随式结构,随流水线同步移动升降精准燎毛,通过自动检测、自动点火、自动升降和平移达到胴体和前腿弯夹角部位全覆盖,而完成对各类型的牲畜胴体进行精细化燎毛,从而提高了牲畜去毛效率。

35.本技术具有双侧燎毛结构,减少了固定式结构中左右方向需要的火头数量,节省能耗。此外,本技术具有自动升降功能,在燎毛过程中,进一步减少了上下方向需要的火头问题,并且提升了了燎毛均匀程度。

36.本技术能够实现自动化高效燎毛,燎毛区域全覆盖,有效地改善了现有技术中的燎毛设备燎毛时间长、需要的燎毛火头数量多、燎毛能耗浪费、燎毛不彻底等问题,满足产量提升或线速提升需求,提高燎毛效率和净毛率。

37.本技术的核心在于,通过自动检测、自动点火、自动升降达到胴体全覆盖,从而完成对各类牲畜胴体进行精细化燎毛,牲畜去毛彻底,加工效率高,改善了传统人工燎毛存在的燎毛效果不佳、燎毛不彻底及效率低下的技术问题。

38.参考图2,图2为图1中主喷火装置的结构示意图。

39.根据本技术一种具体实施例,主喷火装置40包括:至少三个燎毛火头401、火头安装座402、主进气管403和两个供气软管404,火头安装座402用以安装各燎毛火头401,主进气管403和两个供气软管404用以向各火头安装座402供气。其中,主进气管403包括主进总管和两个主进分管,两个主进分管连接主进总管,主进总管作为主进气口,一端通入外部的液化气或天然气,主进总管上设置有手动控制阀门405,两个主进分管上设置有自动控制阀门406,升降装置30上设置安装板407,主进总管通过安装板407安装在升降装置30上。

40.具体来说,手动控制阀门405采用针式调节阀,自动控制阀门406采用t型角座阀,主进总管上安装回火向阀,防止回火造成安全隐患。此外,主进分管的底部设置有带轴承的

尼龙导向轮,实现顶部火头距离调整,防止胴体体型向内收缩。三个燎毛火头401为中部的固定火头和两端的活动火头,固定火头所在的火头安装座402与两个活动火头所在的火头安装座402之间通过铰轴转动连接,供气软管404为硅材质软管,为活动火头供气。固定火头和活动火头均由不锈钢内螺纹直筒、带螺纹铁杆、可拆卸喷座、可拆卸喷珠、点火器探针等组成,可拆卸喷珠和点火器探针设置于不锈钢内螺纹直筒与带螺纹铁杆螺纹配合的安装腔之中,带螺纹铁杆固连接于可拆卸喷座上,方便拆卸更换和调整。电子点火枪的探针通过火头后端进气孔直接插入桶内,靠近进口喷珠,保证了点火的成功率。

41.火头安装座402的底部设置有可活动火头回位弹簧412,既能保证胴体主体区域的火力集中,又能在不增加火头的基础上解决外扩猪蹄燎毛问题,提升能源利用率,实现能源的充分利用。

42.进气分管上的自动控制阀门406为大火自动控制阀门,采用全不锈钢t型角座阀,结构精巧,精准度高,耐温高。各个火头配置一个独立的点火器411,点火器411采用电子脉冲点火器,以保证点火准确度,同时采用dc24v安全电压,提升安全系数。主火头部分压缩空气供气管路采用铁氟龙管,其具有耐高温性能,能够保证使用寿命。大小火时间可根据定时器设定时间进行调整,部分区域同时可机械结构调整。

43.参考图3,图3为图2中主喷火装置的燎毛火控示意图。

44.大小火先通过手动阀门(针式调节阀)进行设定,后续通过时间继电器控制自动控制阀门406(即t型角座阀)进行打开或关闭,实现大小火控制。

45.参考图4,图4为本技术具体实施例中单控火头装置的示意图。

46.单控火头装置50为独立控制火头结构,主要用于前腿窝下方夹角部位的燎毛,其具有双火头支架501和安装于双火头502上的双火头502,可以满足更长时间的燎毛需求。管路上自带阀组,具体为回火阀、大火手动阀、大火自动阀、小火手动阀和小火自动阀,自带调火阀组,实现自动点火和大小火控制。双火头支架501的下端设有拉簧503,实现火头发生碰撞后的自动复位。单控火头装置50可以避开头部,延长前腿裆部区域的燎毛时间。关于单控火头装置50的具体结构,可以参考现有技术,本文不再展开。

47.进一步地,可以在自动控制阀门406与燎毛火头401之间设置耐高温挡板,耐高温挡板设置于自动控制阀门406与燎毛火头401之间的侧壁上,可以避免高温对脉冲点火器电子元件的影响,延长脉冲点火器的使用寿命。

48.为了进一步提升燎火范围,可以在火头安装座402的底部安装液压缓冲器408,在安装板407和翻板410的顶部安装合页409,液压缓冲器408驱动火头安装座402升降运动,配合合页409实现底部俯仰角度调节,从而使火头安装座402带动合页409相对于升降装置30转动。

49.本技术中的升降机构可以为升降气缸,也可以由伺服电机驱动。

50.参考图5,图5为本技术另一种具体实施例所提供的单工位的自动化燎毛设备的结构示意图。当采用升降气缸驱动时,两个升降气缸分别竖向安装在水平行走装置20的前后两侧,两个主喷火装置40分别安装在两个升降气缸上,通过升降气缸直接带动主喷火装置40升降运动,从而控制升降调节喷火范围。

51.当采用伺服电机驱动时,还设有旋转杆、驱动旋转杆转动的伺服电机和涡轮蜗杆减速机、安装于旋转杆两端的主动轮、安装于水平行走装置20两侧底部轮架的从动轮、连接

于主动轮和从动轮的同步带以及连接同步带的滑台。伺服电机和涡轮蜗杆减速机驱动旋转杆旋转,旋转杆带动其两端的主动轮转动,主动轮和从动轮通过同步带啮合传动,从而带动同步带连接的主喷火装置40升降运动。

52.此外,本技术还设有火头自动张开辅助机构,具有火头自动张开功能。在主火头装置上升过程中,到达自动张开机械辅助机构设定位置时,两侧火头角度自动张开,并可执行自动仰角。喷火装置轮子沿着主导杆轨道行走,使火头始终随着胴体后蹄角度张开角度和高度行进燎毛,在不增加火头的情况下,实现腿部外扩燎毛。针对猪腿位置,设置了火头角度随猪腿自动张开机构,在使用很少火头的情况下,既保证了燎毛效果,又减少了人工和能源的浪费。

53.参考图6,图6为本技术再一种具体实施例所提供的双工位的自动化燎毛设备的结构示意图。

54.根据本技术一种具体实施例,水平行走装置20设有双侧燎毛工位,水平行走装置20及其上的两个升降装置30和两个主喷火装置40构成一组移动伴随式双侧燎毛工位01,移动伴随式双侧燎毛工位01为两组,并排设置于轨道101。两个水平行走装置20的架体之间通过连杆连接,由一个伺服电缸201驱动。双侧燎毛工位之间的间距为输送线胴体间距,行程按照双工位长行程,通过控制器程序设置,同时对两头产品同步进行燎毛。两个水平行走装置20的架体也可以由驱动装置分别控制,伺服电缸201的速度可以根据实际生产线速灵活调节,以保持与生产线速一致。行走与退回速度,通过控制程序分别调整。由此设置,可以在有效行程内提升燎毛时长,满足超高线速及长行程要求。

55.需要说明的是,在高线速情况下,还可以采用双工位或多工位交替工作模式,满足所有线速要求。此外,本技术中的水平行走装置20不仅限于图中的门架式,还可以为轨道式。

56.由上述可知,本技术具有自动检测、自动点火、自动调节燎毛范围以及自动燎毛功能。针对流水线的自动检测功能,可以采用在流水线轨道101上设置机械开关,采用连杆机构,将行程开关引至低温区域,并设置延时功能,方便精校对产品位置。针对自动点火,采用了脉冲点火器,利用24mm小间距探头,直接将探头伸入燎毛喷头处,节省了作业空间,省去了人工点火操作的麻烦。点火器411采用24v安全电压,供气电磁阀同步打开供气,并且支持二次点火,提升点火成功率。本技术中采用移动伴随式双侧燎毛结构,有效地改善了传统固定式无法精准燎毛和能耗浪费问题,伴随式燎毛通过速度和行程调节控制更方便,更精准,行走采用伺服控制系统,控制精度高,同时行走和返回可以设置不同的速度,在有效行程内可给燎毛预留更多的时间。燎毛时,系统能够实时点火启停,自动控制大小火,在大火燎毛结束后,自动进入小火等待模式,采用双管路供气结构,双针式调节阀对大小火控制,t型角座阀实现自动控制。在此过程中,火头自动张开,确保胴体与猪脚开度一致,减少火头数量,提升大覆盖面积和火头利用效率,此外火头自动仰角结构能够实现精准对准燎毛部位,无缝衔接,避免能源浪费。配合流水线上悬挂胴体自动翻转机构,可以确保胴体和单腋下部无死角燎毛,不受胴体体型差异以及火头距离远近的限制,可以用更近的间距、更小的火量满足要求。

57.综上所述,本技术实现了胴体的无人自动化燎毛,提升了工作效率,提升了产品质量。

58.需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

59.以上对本技术所提供的自动化燎毛设备进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1