包馅面点松弛成型装置及包馅面点全自动生产线的制作方法

1.本发明涉及食品机械技术领域,具体涉及一种包馅面点松弛成型装置及包馅面点全自动生产线。

背景技术:

2.馅饼是内部包馅的一种常见的面点食品,在批量化生产制作时通常包含以下步骤:1.制作面皮,2.在面皮内部包馅,3.将包馅的面皮分割成型制作类似馒头形状的饼胚,4.将饼胚在恒温条件下静置一段时间使面皮松弛,5.将松弛后的饼胚压制成型,然后在上下表面覆膜以便包装。经过研究发现,上述生产过程在第4步松弛阶段需要人工将第3步制作的饼胚装盘然后把盘子叠放在钢车上,再把钢车推到松弛间静置,松弛间的温度约为30-35度,通常需要静置30分钟左右,静置完成以后将钢车推出并移动至压制工序,人工手动将盘子中的饼胚放在输送带上并涂抹一层油,然后向前输送被压制成饼状。上述制作工序存在以下问题:(1)饼胚在松弛间静置的时间较长,影响产品的制作效率;(2)从饼胚制作到松弛再到压制,需要人工进行转运,耗费大量的人工成本。

技术实现要素:

3.本发明是提供一种包馅面点松弛成型装置及包馅面点全自动生产线,以解决现有技术中人工成本高、制作效率低的技术问题。

4.为解决上述技术问题,本发明采用如下技术方案:

5.设计一种包馅面点松弛成型装置,包括前后衔接的松弛机构和成型机构,所述松弛机构包括第一输送带及设置于所述第一输送带上方的微波松弛箱,该微波松弛箱内设置有蒸汽管道,所述成型机构包括第二输送带及设置于所述第二输送带上方的前后衔接的面点压制结构、覆膜结构,所述第一输送带和所述第二输送带相衔接。进一步的,所述面点压制结构包括驱动组件、压制盘、吹气组件,所述压制盘设置于所述第二输送带上方,其内部中空并与所述吹气组件连通,所述压制盘的底面设有气孔。进一步的,所述微波松弛箱内部顶面设有沿所述第一输送带方向分布的多个微波发生器。

6.通过微波松弛箱将前端饼胚制作与后端饼胚压制连接起来,微波松弛箱下方的输送带和前后工序相衔接,饼胚不再需要转运,节约了饼胚制作完成以后取下、装盘、松弛间静置、从盘中摆放到压制工序上等一系列步骤,而且采用微波松弛只需要30-40s即可完成,相较于静置室静置松弛的30min极大提高了效率。

7.进一步的,所述覆膜结构包括第三输送带、负压仓、薄膜辊、切刀、覆膜控制器,所述负压仓设置于所述第三输送带的下方,所述第三输送带包括水平部和弯折部,其水平部和所述第二输送带相衔接,其弯折部和所述薄膜辊对应设置,所述切刀设置于所述第三输送带的弯折部的上方,所述第三输送带上设有通孔。进一步的,所述第二输送带上设置有面点检测组件,该面点检测组件和所述覆膜控制器电连接。进一步的,所述面点压制结构还包括喷油组件,所述第二输送带上的面点经过所述喷油组件后由所述压制盘压制。

8.使用时薄膜辊上卷绕的隔离薄膜端部吸附在第三输送带上,当检测到馅饼通过时,第三输送带向前转动利用负压带动隔离薄膜从弯折部移动至其水平部,此过程中切刀将隔离薄膜定长切断,单张薄膜在第三输送带的水平部和弯折部的连接处和馅饼交汇使馅饼到达第三输送带上时下方恰好有一张隔离薄膜。馅饼在压制时由于压盘有空气吹出,而且饼胚上喷洒食用油使得压制时饼胚和压盘不会粘连,此时饼胚的上表面不需要再贴附隔离膜,制作的馅饼只在下表面有隔离膜,既满足了包装时馅饼之间的隔离要求,又在每一个饼上节约了一张隔离膜。

9.本发明的第二方面是设计一种包馅面点全自动生产线,包括通过输送装置连通的前后衔接的面皮制作装置、注馅装置、切断封口装置及如前文所述的包馅面点松弛成型装置,所述面皮制作装置包括压面对辊,用于制作厚度均匀的面皮,所述注馅装置用于在面皮中注入馅料以形成包馅面柱,所述切断封口装置用于将所述带馅面柱切断并封口形成馅饼饼胚,所述包馅面点松弛成型装置用于接收所述馅饼饼胚对其进行松弛、压制及覆膜。

10.进一步的,所述面皮制作装置的压面对辊设置有多组,且多组压面对辊的间隙逐渐减小。进一步的,所述注馅装置包括可自转的注馅管,所述注馅管斜向设置于成型的面皮末端,所述注馅管输出转动的馅料带动面皮将馅料包裹在面皮中形成带馅面柱。进一步的,所述包馅面点松弛成型装置的微波松弛箱长度为4-5m,其下方的输送带匀速运动。

11.利用一定长度的微波松弛箱衔接饼胚成型和饼胚压制两道工序,输送带在微波松弛段匀速运动使饼胚在微波松弛箱中经过一定的时间,如此保证了整个生产过程的连续,实现全自动生产。

12.与现有技术相比,本发明的有益技术效果在于:

13.1.本发明通过微波松弛箱配合输送带进行松弛工序,饼胚不再需要转运,节约了饼胚制作完成以后取下、装盘、松弛间静置、从盘中摆放到压制工序上等一系列步骤。

14.2.本发明采用微波松弛只需要30-40s即可完成,相较于原有的静置室静置松弛30分钟极大提高了效率。

15.3.本发明在压制时压盘向下吹气,防止饼胚粘连,采用弯折的第三输送带在馅饼底面附加隔离薄膜,每一张饼只需要贴附一张隔离薄膜,在满足隔离需求的情况下每一张饼可以节约一张隔离膜。

16.4.本发明使用微波松弛箱将饼胚制作到压制成型连接起来,实现了制皮、注馅、饼胚制作、松弛、压制一系列工序全自动制作,节约了大量的人工成本。

附图说明

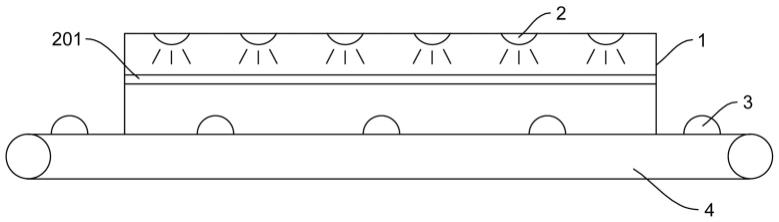

17.图1为本发明中松弛机构的结构示意图。

18.图2为本发明中面点压制结构的结构示意图。

19.图3为本发明中面点压制结构的前视结构示意图。

20.图4为本发明中覆膜结构的结构示意图。

21.图5为本发明中面皮制作装置的结构示意图。

22.图6为本发明中注馅装置的结构俯视示意图。

23.图中,微波松弛箱1,微波发射器2,蒸汽管道201,饼胚3,第一输送带4,压盘支架5,第二输送带6,气缸7,压制盘8,空腔81,气泵82,气孔83,连杆9,喷油支架10,喷油嘴11,第三

输送带12,水平部121,倾斜部122,负压仓13,负压泵14,薄膜辊15,隔离薄膜16,切刀17,压面对辊18,面带19,面带输送带20,注馅管21,包馅面柱22。

具体实施方式

24.下面结合附图和实施例来说明本发明的具体实施方式,但以下实施例只是用来详细说明本发明,并不以任何方式限制本发明的范围。

25.实施例1:一种包馅面点松弛成型装置,包括前后衔接的松弛机构和成型机构,其中,松弛机构参见图1,包括微波松弛箱1及位于其下方的第一输送带4,第一输送带4两侧设有固定架,微波松弛箱1固定在该两侧固定架上,微波松弛箱1的左侧设有进料口,右侧设有出料口,除了底面的其它位置为封闭结构,在微波松弛箱1的内部顶面设有沿第一输送带4方向并排分布的多个微波发生器2,微波发生器2可采用微波管。微波松弛箱1入口内侧有蒸汽管道201,微波加热过程中输入蒸汽,这样可以同时控制箱体温度和湿度,保证产品表面水分蒸发可控,满足产品要求。微波松弛箱长度在4-5m左右,其下方的输送带匀速运动,饼胚4通过微波松弛箱1的时间约为30s到1min,微波松弛箱1作用在饼胚3上的中心温度约为35度,由于微波直接作用于饼胚的分子结构,使的松弛时间大大缩短,相对于现有的恒温室静置松弛需要30min,极大的缩短了松弛时间。

26.上述松弛机构的后端衔接成型机构,参见图2和图3,成型机构包括第二输送带6及设置于第二输送带6上方的前后衔接的喷油结构、面点压制结构、覆膜结构,第一输送带4和第二输送带6相衔接。其中,喷油结构包括支撑架10及设置在支撑架10顶部的喷油嘴11,喷油嘴11为雾化器,将食用油喷洒在第二输送带6上的饼胚3的上表面。面点压制结构位于喷油机构的后端,包括压盘支架、驱动组件、压制盘、吹气组件,压盘支架5固定在第二输送带6的两侧,压制盘8设置于压盘支架5的顶面位于第二输送带6上方,压制盘8为具有一定厚度的圆盘状结构,其内部中空包含有空腔81,空腔81和外部的吹气组件气泵82连通,在压制盘8的底面设有多个密布的气孔83,气泵82向空腔81内部吹气并从压制盘8底面的气孔83吹出。饼胚3在压制时由于压制盘8有空气吹出,而且饼胚上喷洒食用油使得压制时饼胚和压盘不会粘连,此时饼胚的上表面不再需要贴附隔离膜。压制盘8横向设置有多个,从前到后其与第二输送带6的间距逐渐变小,将饼胚3分步压制成型。

27.通过第一输送带4和第二输送带6的衔接使饼胚经过微波松弛后自动转移到饼胚压制工序,不再需要转运,节约了传统制作方式中饼胚制作完成以后的人工取下装盘、推到松弛间静置、推出松弛间、从盘中取出摆放到压制工序上等一系列步骤,节约了人工成本,简化制作工序,提高生产效率。在面点压制工序中,压盘支架5和喷油支架10采用框架结构即可,并不必须如微波松弛箱1一样做成封闭结构,微波松弛箱1是为了防止热量损失所以采用封闭结构。

28.在面点压制结构的后端设置覆膜结构,参见图4,覆膜结构包括第三输送带12、负压仓13、薄膜辊15、切刀17以及控制各部件动作的电控制系统,第三输送带12包括水平部121和弯折部122,其中水平不121和面点压制结构的第二输送带6平行,弯折部122向下倾斜,第二输送带6在第三输送带12的弯折处和其对接,负压仓13设置于第三输送带12的下方,第三输送带12作为负压仓13的顶面,二者形成封闭区域,负压仓13内设置负压泵14。在第三输送带12上设置通孔,在第三输送带12的右侧设置薄膜辊15,长条形的隔离薄膜16卷

绕在薄膜辊15上,隔离薄膜16一端伸出并平铺在第三输送带12上,利用负压仓13在第二输送带6的表面产生吸附力,吸附隔离薄膜16沿着倾斜部122、水平部121向左移动,在倾斜部122的上方设置切刀17,能够将连续的隔离薄膜16切断成为和馅饼大小匹配的单张膜。在第二输送带6的尾部两侧设置有对射的红外传感器作为面点检测组件,当红外传感器检测到有馅饼通过即将进入第三输送带12上时,第三输送带12向左转动利用负压吸附隔离薄膜从弯折部122向上移动至其水平部121,此过程中切刀17将隔离薄膜16定长切断,单张薄膜运动至第三输送带的水平部和弯折部的连接处和第二输送带6传输过来的压制好的馅饼交汇,使馅饼到达第三输送带12的水平部121上时下方恰好有一张隔离薄膜。由于前一道工序中压制盘8压制馅饼时不需要在馅饼顶面覆盖隔离薄膜,因此,最终制作的馅饼只有底部覆膜,既满足了包装时馅饼之间的隔离要求,又在每一个饼上节约了一张隔离膜,减少了制作成本。

29.实施例2:一种包馅面点全自动生产线,包括通过输送装置连通的前后衔接的面皮制作装置、注馅装置、切断封口装置及上述包馅面点松弛成型装置,其中,面皮制作装置参见图5,包括平行设置的多组压面对辊18,多组压面对辊的间隙逐渐减小,将面带逐渐压制成厚度均匀的面皮,压面对辊下的面带输送带20宽度逐渐变大,并且压制后的面皮上用毛刷刷一层食用油,之后面皮被输送至注馅装置。注馅装置的结构参见图6,包括可自转的注馅管21,注馅管21斜向设置于成型的面皮末端,注馅管21和面皮位于同一平面,注馅管21输出转动的馅料带动面皮转动卷制,将馅料包裹在面皮中形成带馅面柱22,随后带馅面柱22被后端的切断封口装置切断形成圆形的饼胚,该饼胚落入到微波松弛机构的第一输送带4上,饼胚穿过微波松弛箱1后通过输送带输送至图2和图3所示的面点压制结构以及图4所示的覆膜结构,最终形成底面覆膜的成型馅饼。

30.上述包馅面点全自动生产线利用输送带连通制皮、包馅、松弛、压制、覆膜一系列工序,在松弛阶段采用一定长度的微波松弛箱,不再需要人工转移饼胚到松弛室,节约了人工成本,实现馅饼的全自动生产,而且使用微波松弛直接作用于面点的分子结构,极大缩短了松弛的时间,保证生产线连续高效运行。

31.上面结合附图和实施例对本发明作了详细的说明,但是,所属技术领域的技术人员能够理解,在不脱离本发明宗旨的前提下,还可以对上述实施例中的各个具体参数进行变更,形成多个具体的实施例,均为本发明的常见变化范围,在此不再一一详述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1