一种物品图案在线检测纠偏系统的制作方法

[0001]

本实用新型涉及产品质量控制领域,特别涉及一种物品图案在线检测纠偏系统。

背景技术:

[0002]

随着工业自动化的发展,大多物品都是流水线生产,直接向消费者出售的物品质量已经是生产企业质量控制的一个关键。在产品上印刷独特、同时又体现品牌文化的文字(钢印编号)或图案(印刷体或钢印),从而能在每一物品上都能体现品牌文化,充分提升品牌影响力、象征性等,对品牌宣传作用尤为重要。大多物品都是预先在生产材料上印制图案,再最终加工为最终产品;例如预先在卷烟纸上印制钢印,再卷制为香烟;在卫生纸印制图案,再卷制为成品卫生纸。在生产过程中,印刷好钢印或图案位置会发生前后偏移,钢印的位置直接影响物品的质量。目前还没有成熟的钢印检测对齐纠偏方案。

技术实现要素:

[0003]

本实用新型的目的在于克服现有技术的不足,提供一种实施方便、可在线对错位图案进行纠偏的物品图案在线检测纠偏系统。

[0004]

本实用新型提供的一种物品图案在线检测纠偏系统,其技术方案为:

[0005]

一种物品图案在线检测纠偏系统,包括控制器、图案检测器、伺服电机和差速器,所述图案检测器和所述伺服电机分别连接到所述控制器,所述伺服电机与驱动物品前进的驱动轮连接。

[0006]

优选地,所述图案检测器用于检测物品图案的位置和/或物品图案的外观缺陷,所述差速器用于带动驱动轮转动,所述驱动轮用于带动物品向前传送;所述伺服电机能够带动驱动轮加速或者减速。

[0007]

优选地,所述控制器是plc控制器,所述图案检测器是相互连接的相机和工控机,所述plc控制器与所述工控机网络连接;所述plc控制器与所述伺服电机网络连接。

[0008]

优选地,所述plc控制器通过无线通讯模块与所述伺服电机连接;无线通讯模块通过rs485接口与伺服电机连接,所述伺服电机和所述无线通讯模块安装在差速器上,所述图案检测器安装在物品输送装置周围。

[0009]

优选地,所述控制器用于接收图案检测器的检测信号,对检测信号进行分析后,给伺服电机发出反馈信号,反馈信号是启动加速或启动减速中的任一种。

[0010]

优选地,所述图案检测器是相机组件或者色标传感器。

[0011]

优选地,所述控制器还用于根据相机的照片判断物品钢印缺失、钢印牌号错误、钢印图像或字符模糊或钢印污点中的一种或任几种,并将有缺陷的物品的信号发送到末端剔除装置,剔除有缺陷的物品。

[0012]

优选地,所述伺服电机与所述驱动轮通过涡轮蜗杆结构连接。

[0013]

优选地,减速机的主动力轴通过轴承与所述驱动轮连接,所述伺服电机与涡轮蜗杆连接,所述涡轮蜗杆通过联接副与所述驱动轮连接,当需要调整烟支的图案位置时,伺服

电机通过涡轮蜗杆对驱动轮加速或减速进行纠偏。

[0014]

优选地,用于卷烟纸钢印纠偏,在烟条驱动轮处加装伺服电机,在切刀后端的双倍长烟支处设置图案检测器,用于检测双倍长烟支上的钢印。

[0015]

本实用新型的实施包括以下技术效果:

[0016]

本实用新型的纠偏系统通过伺服电机改变驱动轮的转速自动调整物品图案 (钢印或印刷体)的位置,使图案位置在物品上一直处于一个恒定位置,保证物品质量的均匀性。本实用新型的物品图案在线检测纠偏设备适用于预先在物品生产原料上印制图案,然后切割为单个物品的领域,例如烟支的生产、卫生纸的生产等领域。

附图说明

[0017]

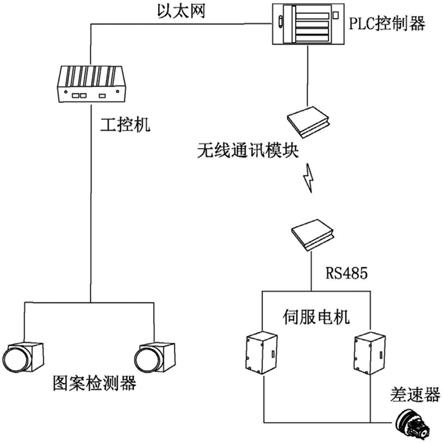

图1为本实用新型实施例的一种物品图案在线检测纠偏系统示意图。

[0018]

图2为伺服电机与差速器连接结构示意图。

[0019]

图3为烟支图案在线检测纠偏系统安装示意图。

[0020]

图中:1、主机动力轴;2、驱动轮;3、伺服电机;4、轴承;5、联接副;6、涡轮蜗杆;7、图案检测器;8、烟条;9、烟支;10、图案;11、卷烟布带;12、卷烟纸;13、烟枪入口。

具体实施方式

[0021]

下面将结合实施例以及附图对本实用新型加以详细说明,需要指出的是,所描述的实施例仅旨在便于对本实用新型的理解,而对其不起任何限定作用。

[0022]

参见图1所示,本实施例提供的一种物品图案在线检测纠偏系统,包括控制器、图案检测器7、伺服电机3和差速器,图案检测器7和伺服电机3分别连接到控制器,具体地,图案检测器7与控制器网络连接(无线或有线),控制器与伺服电机3网络连接(无线或有线),伺服电机3与驱动物品前进的驱动轮2连接。本实施例的纠偏系统通过伺服电机3改变驱动轮2的转速自动调整物品图案 10(钢印或印刷体)的位置,使图案10位置在物品上一直处于一个恒定位置,保证物品质量的均匀性。本实施例的物品图案10在线检测纠偏设备适用于预先在物品生产原料上印制图案10,然后切割为单个物品的领域,例如烟支9的生产、卫生纸的生产等领域。具体地,图案检测器7用于检测物品图案10的位置和/或物品图案10的外观缺陷,差速器用于带动驱动轮2转动,驱动轮2用于带动物品向前传送。伺服电机3能够带动驱动轮2加速、减速或者保持原速(锁止状态)。伺服电机3与驱动轮2通过涡轮蜗杆6结构连接。

[0023]

参见图1所示,控制器是plc控制器,图案检测器7是相互连接的相机和工控机,plc控制器与工控机网络(优选以太网)连接;plc控制器通过无线通讯模块与伺服电机3连接。无线通讯模块通过rs485接口与伺服电机3连接,伺服电机3和无线通讯模块安装在差速器上,图案检测器7安装在物品输送装置周围。控制器用于接收图案检测器7的检测信号,对检测信号进行分析后,给伺服电机 3发出反馈信号,反馈信号是启动加速或启动减速中的任一种。图案检测器7可选择相机组件或者色标传感器。

[0024]

进一步地,控制器还用于根据相机的照片判断物品钢印缺失、钢印牌号错误、钢印图像或字符模糊、钢印污点,并将有缺陷的物品的信号发送到末端剔除装置,剔除有缺陷的物品。本实施例的物品图案10在线检测纠偏系统实现动态在线纠偏\纠错,当生产设备没有

工作时,还可以静态纠偏\纠错,并对有错位的物品给出剔除信号,在剔除轮处剔除有缺陷物品。

[0025]

本实施例的物品图案在线检测纠偏系统的控制原理为:由图案检测器7检测物品图案10的位置,控制器根据图案检测器7反馈的图案10位置,依据输送装置自带的编码器信号来计算出伺服电机3需要转动的圈数来带动驱动轮2加速或减速转动,从而动态调整物品上的图案10位置。本领域技术人员可知,每个在线输送装置都具有输送速度等编码器信号,本处不再赘述。

[0026]

图2为实施例的物品图案在线检测纠偏系统的伺服电机3与减速机的结构示意图,减速机的主动力轴通过轴承4与驱动轮2连接,伺服电机3与涡轮蜗杆6 连接,涡轮蜗杆6通过联接副5与驱动轮2连接,当需要调整烟支9的图案10 位置时,伺服电机3通过涡轮蜗杆6对驱动轮2加速、减速进行纠偏。可以将主机动力轴与主机同步传送机械断开,直接用新设的伺服电机驱动;也可以保留主机动力轴的主机同步传送机械,增加伺服电机进行驱动纠偏。

[0027]

参见图3所示,下述以卷烟纸12钢印纠偏为例进行详细说明:卷烟机卷制烟支9的流程为:烟丝束由风室进入烟枪,在烟枪入口13处与卷烟纸12汇合,烟丝束被卷烟纸12包裹后,由卷烟布带11拉动,从而进入烟枪形成烟条。卷烟布带11拉动烟条在烟枪内运动,烟条经过切刀后,被切割为双倍长烟支9,烟条在运动过程中,烟条可能会前后偏移,切割成双倍长烟支9后,烟支9上的图案 10就不在设定的位置,影响烟支9的外观质量,本实施例中,在烟条驱动轮2处加装伺服电机3,在切刀后端的双倍长烟支9处设置相机,用于检测双倍长烟支 9上的钢印,伺服电机3和相机均连接到控制器。

[0028]

相机检测烟条钢印的位置,控制器根据相机所反馈的钢印位置,依据卷烟机原机的切刀信号和切刀转盘编码器信号来计算出伺服电机3需要转动的圈数来带动驱动轮2加速或减速,改变烟条的长度来动态调整卷烟纸12上的钢印位置,控制器记录长度变化的烟条,并送出一个信号到高速控制器,由高速控制器在卷烟机剔除口剔除该烟支9。同时,相机还能够检测烟条钢印缺失、钢印牌号错误、钢印图像或字符模糊、钢印污点等外观问题,并将有问题的烟支9信号发送到剔除装置,剔除有缺陷的烟支9;避免了这些问题烟支9流入市场,保障卷烟的品牌形象。当然相机也可设置在卷烟机上纸位置。本实施例的定位纠偏系统能够自动调整图案10(钢印或印刷体)的位置,保证烟支9的统一性。

[0029]

本实施例还提供了一种物品图案在线检测纠偏方法,图案检测器7检测物品图案10的位置,控制器获取图案检测器7的检测信号,控制器判断物品图案10 是否有位置变化,如果图案10的位置有变化,则控制伺服电机3带动减速器的驱动轮2加速或减速,将图案10调整到设定的位置。

[0030]

作为示例,检测纠偏方法用于检测烟支9钢印图案10,烟支9钢印图案10 位置正常时,涡轮和蜗杆相对静止的状态下形成自锁,驱动轮2和主机动力轴1 转速同步;当钢印位置发生偏移时,依据卷烟机原机的切刀信号和切刀转盘编码器信号来计算出伺服电机3需要转动的圈数,控制器控制伺服电机正转或者反转,伺服电机驱动蜗杆绕涡轮逆时针转动或顺时针转动,同时驱动轮2加速或者减速,使驱动轮2与主机动力轴1形成一定的差速,调整图案10的位置,图案10位置调整好后,伺服电机停机,驱动轮2与主机动力轴1转速恢复同步。

[0031]

最后应当说明的是,以上实施例仅用以说明本实用新型的技术方案,而非对本实用新型保护范围的限制,尽管参照较佳实施例对本实用新型作了详细地说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1