经皮药物递送贴剂及其制造方法与流程

[0001]

本发明涉及经皮药物递送贴剂。更具体地,本发明涉及一种用于微针的表面积扩展的经皮药物递送贴剂及其制造方法。

背景技术:

[0002]

经皮药物递送贴剂(为了方便起见,在下文中被称为

‘

贴剂’)包括由装载有药物的可生物降解的聚合物制成的微针。

[0003]

微针穿透皮肤的角质层,穿透到皮肤的表皮或真皮中,并且停留在皮肤中持续数分钟至数小时,以允许药物被体液分解并且被吸收到身体中。与常规的注射器不同,这些贴剂在药物递送过程中几乎不引起出血和疼痛。

[0004]

当微针的表面积宽于体积时,与皮肤的体液接触的面积扩大,并且可生物降解的聚合物被迅速溶解,从而增加药物的吸收效率。然而,为了便于制造,常规的贴剂主要具有这样的微针,该微针具有简单的形状诸如圆锥体或四角棱锥体并且与体积相比具有小的表面积,因此在提高药物的吸收效率方面存在限制。

[0005]

公开内容

[0006]

技术问题

[0007]

本发明旨在提供一种经皮药物递送贴剂及其制造方法,该经皮药物递送贴剂可以通过提供与体积相比具有大的表面积的微针同时保持高纵横比来增加药物的吸收效率。

[0008]

技术解决方案

[0009]

根据本发明的示例性实施方案的经皮药物递送贴剂包括柔性基层和多于一个微针,所述微针被设置在基层的一个表面处并且包括可生物降解的聚合物和药物。多于一个微针中的每一个被形成为包括在径向方向上延伸的多于一个突出部的星形棱锥体,并且凹形形状被形成在多于一个突出部中沿着圆周方向相邻的两个突出部之间。

[0010]

在多于一个微针中的每一个中,根据径向方向的多于一个突出部的每一个突出长度可以是相同的,并且沿着多于一个突出部的圆周方向相邻的两个突出部之间的距离可以是相同的。多于一个突出部可以是3个或更多至20个或更少。

[0011]

根据本发明的示例性实施方案的经皮药物递送贴剂的制造方法包括:(1)制造主模具,该主模具包括透明板和多于一个突出部分,所述突出部分被设置在透明板的一个表面处并且被制成包括在径向方向上延伸的多于一个突出部的星形棱锥体;(2)通过使用主模具来制造包括多于一个凹部部分的模具,所述凹部部分具有对应于多于一个突出部分的形状;以及(3)通过使用模具、药物和可生物降解的聚合物溶液来制造经皮药物递送贴剂,该经皮药物递送贴剂包括基层和多于一个微针,所述微针被设置在基层的一个表面处并且具有对应于多于一个凹部部分的形状。

[0012]

主模具的制造可以包括:在透明板上形成光可固化聚合物层;在光源和透明板之间设置灰度掩模;以及通过灰度掩模向光可固化聚合物层照射光,以固化光可固化聚合物层的一部分。

[0013]

灰度掩模可以包括星形光透射部分和除了光透射部分之外的光阻挡部分,该光透射部分包括在径向方向上延伸的多于一个突出部。光透射部分的光透射率可以远离光透射部分的中心而降低。

[0014]

光透射部分可以包括多于一个点,并且多于一个点可以远离光透射部分的中心具有较小的尺寸。在另一方面,光透射部分可以包括具有相同尺寸的多于一个点,并且多于一个点之间的距离可以远离光透射部分的中心而增加。

[0015]

模具的制造可以包括在主模具上涂覆聚合物溶液以形成聚合物层,以及向待固化的聚合物层施加光。在固化聚合物层之前,负压可以被施加到聚合物层以去除聚合物层中包括的微泡。

[0016]

经皮药物递送贴剂的制造可以包括:将其中可生物降解的聚合物溶液和药物被混合的材料溶液填充到模具中包括的多于一个凹部部分;在模具上涂覆可生物降解的聚合物溶液;干燥可生物降解的聚合物溶液和材料溶液以制造基层和多于一个微针;以及从模具中分离基层和多于一个微针。

[0017]

在干燥可生物降解的聚合物溶液和材料溶液之前,真空过滤器和真空室可以被设置在模具的后表面处,连接到真空室的真空泵可以被操作,并且在单一方向上的负压可以通过模具和真空过滤器被施加到可生物降解的聚合物溶液和材料溶液,以去除可生物降解的聚合物溶液和材料溶液中包括的微泡。

[0018]

有益效果

[0019]

根据本发明,包括星形棱锥体的微针通过突出部的突出形状和突出部之间的凹形形状而具有扩大的表面积。表面积越宽,体液的吸收速度越快,因为穿透到皮肤的表皮或真皮中的微针与体液广泛接触。因此,构成微针的可生物降解的聚合物可以快速溶解并且快速释放药物。

附图说明

[0020]

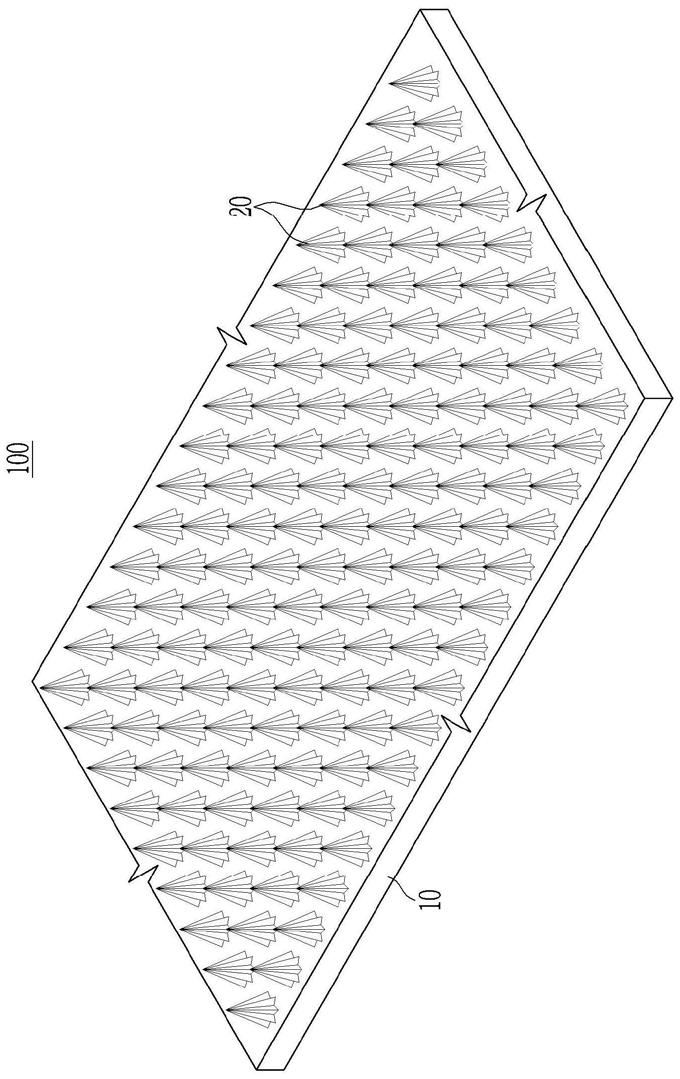

图1是根据本发明的示例性实施方案的经皮药物递送贴剂的透视图。

[0021]

图2是图1的经皮药物递送贴剂中的一个微针的放大透视图。

[0022]

图3是图2中示出的微针的俯视平面图。

[0023]

图4是根据比较实施例的以四角棱锥体形状制成的微针的透视图。

[0024]

图5是示出根据可以实现的示例性变型的微针的透视图。

[0025]

图6是示出根据本发明的示例性实施方案的贴剂的制造方法的工艺流程图。

[0026]

图7a至图7d是示出图6中示出的第一步骤的主模具的制造工艺的视图。

[0027]

图8至图10是示出根据示例性变型的图7a中示出的光透射部分和图7d中示出的突出部的视图。

[0028]

图11a至图11c是示出图6中示出的第二步骤的模具的制造工艺的视图。

[0029]

图12a至图12d是示出图6中示出的第三步骤的贴剂的制造工艺的视图。

[0030]

发明模式

[0031]

参考附图在下文中将更充分地描述本发明,本发明的示例性实施方案在附图中示出。如本领域的技术人员将认识到的,所描述的实施方案可以以多种不同的方式被修改,而都不偏离本发明的范围。

[0032]

图1是根据本发明的示例性实施方案的经皮药物递送贴剂的透视图,图2是图1的经皮药物递送贴剂中的一个微针的放大透视图,以及图3是图2中示出的微针的俯视平面图。

[0033]

参考图1至图3,根据本发明示例性实施方案的贴剂100由基层10和设置在基层10的一个表面处的多于一个微针20组成。基层10是支撑多于一个微针20的柔性支撑体,并且可以包括具有预定厚度的可生物降解的聚合物膜,该可生物降解的聚合物膜易于弯曲以适合于皮肤的曲率。

[0034]

多于一个微针20可以具有相同的尺寸和相同的形状,并且可以在基层10的一个表面处彼此以一定距离并排对齐。

[0035]

微针20由分散有呈粉末或液体形式的药物的可生物降解的聚合物制成,并且穿透皮肤的角质层并穿透到皮肤的表皮或真皮中。

[0036]

构成贴剂100的可生物降解的聚合物可以包括透明质酸、羧甲基纤维素和聚乙烯醇中的至少一种,但不限于该实例。微针20当停留在皮肤的表皮或真皮中持续数分钟至数小时以将药物吸收到身体内时被体液分解。

[0037]

在本发明示例性实施方案的贴剂100中,微针20被制成包括在径向方向上延伸的多于一个突出部21的星形棱锥体。在整个说明书中,

‘

径向方向’指的是当从顶部(即,在微针20的平面上)观察微针20时,从微针20的中心在所有方向上延伸的方向。

[0038]

在图2和图3中,由八角星形棱锥体制成的微针20作为实例被示出。

[0039]

多于一个突出部21从微针20的中心平行于径向方向延伸,并且突出部21的尺寸随着距基层10的距离增加而逐渐减小。此外,在多于一个突出部21中,在沿着圆周方向相邻的两个突出部21之间形成凹形形状。在整个说明书中,

‘

圆周方向’意指围绕微针20一次的方向。

[0040]

多于一个突出部21在径向方向上延伸并且沿着圆周方向相邻的两个突出部21形成凹形形状的事实是区别于具有诸如四角棱锥体的多角棱锥体形状的微针的重要形状特性。

[0041]

图4是根据比较实施例的以四角棱锥体形状制成的微针的透视图。参考图4,当从上方观察时,具有四角棱锥体形状的微针30具有四个角31,并且在四个角31中彼此相邻的两个角31之间形成直线。

[0042]

再次参考图2和图3,在根据本发明示例性实施方案的贴剂100中,当假设假想线l1(该假想线l1通过微针20中包括的多于一个突出部21中的最短距离连接沿着圆周方向相邻的两个突出部21)时,两个突出部21之间的空间被设置成比该假想线l1更向内地朝向微针20的中心。

[0043]

具体地,多于一个突出部21中的每一个包括尖端部分22和连接到相邻的突出部21的根部分23,并且根部分23被设置成比以最短距离连接沿着圆周方向彼此相邻的两个端部部分22的假想线l1更向内地朝向微针20的中心。

[0044]

根据径向方向的多于一个突出部21的每一个突出长度可以是相同的,并且多于一个突出部21中的在圆周方向上彼此相邻的两个端部部分22之间的距离可以是相同的。也就是说,微针20可以实现旋转对称。形成旋转对称形状的微针20可以在整个表面上与体液均匀地接触,以增加可生物降解的聚合物的分解效率。

[0045]

因此,包括星形棱锥体的微针20具有由突出部21的突出形状和突出部21之间的凹形形状扩大的表面积。也就是说,与具有相同的宽度和高度的圆锥形和四角棱锥体形状的微针相比,包括星形棱锥体的微针20具有扩大的表面积。

[0046]

表面积越宽,体液的吸收速度越快,因为已经穿透到皮肤的表皮或真皮中的微针20与体液广泛接触。因此,构成微针20的可生物降解的聚合物可以快速溶解和释放药物。

[0047]

在本发明示例性实施方案的贴剂100中构成微针20的突出部21的数目不限于八个,并且可以被不同地改变。具体地,构成微针20的突出部21的数目为3个或更多,并且优选地可以属于3个至20个的范围。

[0048]

当突出部21的数目为3个或更多时,微针20可以实现星形棱锥体。如果突出部21的数目超过20个,则贴剂100的制造工艺是复杂的,并且与圆锥体相比,扩大表面积的作用较小。

[0049]

图5是示出根据可以实现的示例性变型的微针的透视图。在图5中,对于每一方形具有四角星形形状棱锥体的微针20a、以五角星形形状棱锥体的微针20b和以六角形状棱锥体的微针20c作为实例被示出。

[0050]

再次参考图1至图3,本发明示例性实施方案的贴剂100可以有效地扩大微针20的表面积,同时保持微针20的高纵横比,导致增加药物的吸收效率,并且药物可以在较短的时间内被吸收到身体内。

[0051]

接下来,描述根据本发明示例性实施方案的贴剂的制造方法。图6是示出根据本发明的示例性实施方案的贴剂的制造方法的工艺流程图。

[0052]

参考图6,贴剂的制造方法包括制造包括多于一个由星形棱锥体制成的突出部分的主模具的第一步骤(s10),通过使用主模具制造模具的第二步骤(s20),以及通过使用模具制造包括基层和多于一个微针的贴剂的第三步骤(s30)。

[0053]

图7a至图7d是示出图6中示出的第一步骤的主模具的制造工艺的视图。

[0054]

参考图7a至图7c,光可固化聚合物层42被设置在透明板41诸如玻璃板上,并且灰度掩模44被设置在光源43和透明板41之间。光源43可以包括紫外线准直光曝光器,并且光可固化聚合物层42可以包括紫外线可固化聚合物。

[0055]

灰度掩模44是包括具有不同光透射率的多于一个区域的曝光掩模。在本发明示例性实施方案中,灰度掩模44包括星形光透射部分45和除了光透射部分45之外的光阻挡部分46,该光透射部分45包括在径向方向上延伸的多于一个突出部。

[0056]

光阻挡部分46可以是阻挡紫外线的金属层,并且光透射部分45可以是没有金属层的开放区域。在图7a至图7c中,八角星形光透射部分45作为实例被图示出。

[0057]

在灰度掩模44中,光透射部分45具有远离中心而变得更小的光透射率。为了这个目的,光透射部分45可以包括多于一个点,并且多于一个点可以远离光透射部分45的中心具有较小的尺寸(参考图7b)。在另一方面,光透射部分45可以包括具有相同尺寸的多于一个点,并且点之间的距离可以远离光透射部分45的中心而增加(参考图7c)。

[0058]

当操作光源43并且光通过灰度掩模44照射到光可固化聚合物层42时,在对应于光透射部分45的位置中的光可固化聚合物层42被光固化。此时,固化的结构47的形状对应于光透射部分45的平面形状,并且固化的结构47的高度与光源43的光强度和光透射部分45的光透射率成比例。

[0059]

如图7b和图7c中示出的,当灰度掩模44具有八角星形光透射部分45时,固化的结构47以八角星形棱锥体的形式形成,其高度远离中心而减小。

[0060]

透明板41上的光可固化聚合物层42被分成固化的部分和未固化的部分,并且未固化的部分通过显影被去除。然后,如图7d中示出的,完成由透明板41和布置在透明板41的一个表面上的多于一个突出部分48组成的主模具40。多于一个突出部分48被制成八角星形棱锥体。

[0061]

图8至图10是示出根据示例性变型的图7a中示出的光透射部分和图7d中示出的突出部的视图。

[0062]

参考图8,光透射部分45a包括在径向方向上延伸的四个突出部,并且具有远离中心而减小的光透射率。使用该灰度掩模44a制造的主模具的突出部分48a被制成方形星形棱锥体。

[0063]

参考图9,光透射部分45b包括在径向方向上延伸的五个突出部,并且具有远离中心而减小的光透射率。使用该灰度掩模44b制造的主模具的突出部分48b被制成五角星形棱锥体。

[0064]

参考图10,光透射部分45c包括在径向方向上延伸的六个突出部,并且具有远离中心而减小的光透射率。使用该灰度掩模44c制造的主模具的突出部分48c由六角星形棱锥体制成。

[0065]

在图8至图10中,包括远离中心具有较小尺寸的多于一个点的光透射部分45a、45b和45c作为实例被图示出,但是光透射部分45a、45b和45c可以包括全部具有相同尺寸的多于一个点,其中它们之间的距离远离中心而增加,如图7c中示出的。

[0066]

通过以这种方式改变光透射部分45的形状,可以制造具有在3个或更多、优选地3个至20个的范围内的突出部数目的星形棱锥体突出部分48。

[0067]

图11a至图11c是示出图6中示出的第二步骤的模具的制造工艺的视图。

[0068]

参考图11a至图11c,聚合物溶液被涂覆在主模具40上以形成聚合物层51。聚合物层51可以包括热固性树脂。聚合物层51可以包括例如聚二甲基硅氧烷,但是不限于该实例。

[0069]

此时,微泡可以被定位成围绕与主模具40接触的聚合物层51的表面,并且微泡可以通过经由使用真空装置(尽管未示出)向聚合物层51施加负压来去除。

[0070]

随后,热被施加到待固化的聚合物层51,并且将主模具40与固化的模具52分离,以完成具有多于一个凹部部分53的模具52。模具52可以具有带有预定厚度的板结构,并且具有对应于主模具40的突出部分48的形状的多于一个凹部部分53被设置在模具52的一个表面上。

[0071]

图12a至图12d是示出图6中示出的第三步骤的贴剂的制造工艺的视图。

[0072]

参考图12a,材料溶液61通过将粉末或液体形式的药物分散在可生物降解的聚合物溶液中来制备,并且材料溶液61被涂覆到其中设置多于一个凹部部分53的模具52的表面。涂覆的材料溶液61流入多于一个凹部部分53中并且填充多于一个凹部部分53。

[0073]

随后,可生物降解的聚合物溶液62被再次涂覆在模具52上,以覆盖模具52的表面和填充在多于一个凹部部分53中的材料溶液61。此时,微泡可以存在于材料溶液61和可生物降解的聚合物溶液62的表面或内部上。

[0074]

参考图12b,真空过滤器71和真空室72被设置在模具52的后表面处。真空过滤器71

包括其中形成多于一个孔的多孔板,并且真空室72包括连接到真空泵73的内部空间。模具52是被硬化但内部含有许多微孔的超微孔结构。

[0075]

当真空泵73启动时,负压通过真空过滤器71和模具52被施加到材料溶液61和可生物降解的聚合物溶液62。此时的负压不是在所有方向上施加的压力,而是从材料溶液61和可生物降解的聚合物溶液62朝向模具52的单一方向的压力。

[0076]

假设在所有方向上施加负压,当材料溶液61和可生物降解的聚合物溶液62的粘度是高的时,气泡可能不会顺利地逸出,导致形状变形。换句话说,表面膜在暴露于空气的表面上形成,同时气泡不逸出到表面的外部,并且气泡被包含在其中并硬化。

[0077]

然而,如果从模具52的背侧在一个方向上施加负压,则包含在材料溶液61和可生物降解的聚合物溶液62中的微泡可以被容易地去除而不变形。特别地,填充在模具52的凹部部分53中的材料溶液61中包含的微泡可以容易地通过模具52和真空过滤器71逸出。

[0078]

参考图12c和图12d,填充在多于一个凹部部分53中的材料溶液61和模具52的表面上的可生物降解的聚合物溶液62被干燥并且硬化成固体类型的贴剂100,并且然后贴剂100从模具52中分离。贴剂100包括固化有可生物降解的聚合物溶液62的基层10和固化有填充在多于一个凹部部分53中的材料溶液61的多于一个微针20。

[0079]

根据上文描述的方法,多于一个模具52可以通过制造一个主模具40来大规模生产,并且贴剂100可以使用多于一个模具52来容易地制造。此外,可以制造具有优异的形成精度而在表面或内部没有气泡的多于一个微针20。

[0080]

贴剂100中包括的多于一个微针20被形成为与主模具40的突出部分48相同的星形棱锥体,并且药物的吸收效率可以通过扩大的表面积来增加。

[0081]

虽然已经结合目前被认为是实践示例性实施方案的实施方案描述了本发明,但应当理解,本发明不限于所公开的实施方案。相反地,意图覆盖被包括在所附权利要求的范围内的多种修改和等效布置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1