一种荷叶植物甾醇酯软胶囊包装装置及包装工艺的制作方法

1.本发明涉及软胶囊包装技术领域,尤其涉及一种荷叶植物甾醇酯软胶囊包装装置及包装工艺。

背景技术:

2.荷叶植物甾醇酯属于一种营养素,其主要是通过从荷叶中提取的植物甾醇,再将提取的植物甾醇与脂肪酸通过酯化反应或转酯化反应制得,成品的荷叶植物甾醇酯呈白色结晶粉末状,具有天然的生物特性。有良好的抗氧化性,可作为食品抗氧化剂及营养添加剂,也可以作为动物生长剂原料,促进动物生长,增加动物健康,同时,荷叶植物甾醇酯也是生产甾体药物的重要原料。

3.目前,在制作荷叶植物甾醇酯药物时,一般多采用软胶囊进行包装,同时,为了应对不同的病症,通常还需要添加不同的药物粉末与荷叶植物甾醇酯进行混合,因此,有些荷叶植物甾醇酯药物需要根据病症进行小批量的制作和包装,目前,在小批量的进行荷叶植物甾醇酯药物包装时,大都是通过人工手动将荷叶植物甾醇酯与指定的药物粉末混合,再将混合后的荷叶植物甾醇酯药粉倒入预先准备好的软胶囊包装架上,通过人工手动刮动使药粉其落入预先放置在软胶囊包装架上的软胶囊内,当软胶囊内填充满药粉后再将软胶囊进行封装,采用这种包装方式对荷叶植物甾醇酯药物进行包装时存在以下问题:1、在将药粉导入软胶囊内时,需要使药粉堆积在软胶囊包装架上的面板上,再通过人工手动往复刮动药粉使其移动,在这个过程中药粉呈裸露状态且会反复与软胶囊包装架上的面板相接触,这种情况增加了荷叶植物甾醇酯药物的污染概率,存在一定的安全隐患;2、现有的软胶囊包装架在将荷叶植物甾醇酯药物导入软胶囊内时,需要通过人工手动往复刮动药粉使其移动,在这个过程中药粉无法均匀的注入到软胶囊内,这种情况容易使得同一批次的软胶囊内的药剂量不一致,这种情况会对患者的病情康复产生影响;3、由于软胶囊壳的高度可能存在细微偏差,在软胶囊壳插入现有的软胶囊包装架时,软胶囊壳的顶部无法保证与软胶囊包装架的面板保持齐平状态,在往复刮动药粉时容易对软胶囊壳的顶部边缘造成损坏,这种情况给软胶囊的最后封装带来了不便。

技术实现要素:

4.本发明的目的是为了解决背景技术中的问题,而提出的一种荷叶植物甾醇酯软胶囊包装装置。

5.为了实现上述目的,本发明采用了如下技术方案:一种荷叶植物甾醇酯软胶囊包装装置,包括主支架,所述主支架内开设有升降槽,升降槽的两端均贯通主支架,升降槽的内壁底部固定安装有升降气缸,升降槽内插设有升降托板,升降托板的底部与升降气缸的伸缩端固定连接;升降托板的顶部固定安装有对称设置的连接滑轨,升降托板的上方设置有胶囊架,胶囊架的底部开设有对称设置的连接滑槽,连接滑槽的开设位置与连接滑轨的安装位

置一一对应,胶囊架的顶部开设有若干呈线性分布的插接槽,胶囊架内并位于插接槽的两侧固定安装有若干伸缩杆,胶囊架的上方设置有调节板,伸缩杆的伸缩端贯穿胶囊架并固定安装在调节板的底部,调节板上开设有若干呈线性分布的圆形通槽,圆形通槽的的开设位置与插接槽的开设位置一一对应;主支架的顶部开设有若干呈线性分布的导向槽,导向槽的底部与升降槽相连通,导向槽的开设位置与插接槽的开设位置一一对应。

6.在上述的一种荷叶植物甾醇酯软胶囊包装装置中,所述导向槽的内壁上开设有对称设置的弹簧槽,导向槽内插设有挤压环,挤压环的外环壁与弹簧槽滑动连接,弹簧槽的内壁上并位于挤压环的下方固定安装有复位弹簧,复位弹簧的顶部固定安装在挤压环上,挤压环的底部固定安装有导向管,导向管的顶部呈漏斗形结构,导向管的底部延伸出导向槽,导向管延伸出导向槽的一端的外壁上固定安装有半球形结构的压实块。

7.在上述的一种荷叶植物甾醇酯软胶囊包装装置中,所述主支架的顶部开设有移动滑槽,主支架的上方设置有移动模块,移动模块的底部与移动滑槽滑动连接,移动模块内开设有药剂槽,药剂槽的顶部贯通移动模块,药剂槽的底部呈漏斗形结构,移动模块的底部开设有伸缩槽,伸缩槽与药剂槽相连通,伸缩槽的内径大于药剂槽底部的内径,伸缩槽内插设有若干弹簧杆,弹簧杆的伸缩端固定安装有半圆形中空结构的密封罩,密封罩的底部开设有密封孔,密封孔贯通密封罩,药剂槽的内壁上固定安装有连接杆,连接杆的底部固定安装有密封杆,密封杆的底部插设在密封孔内。

8.在上述的一种荷叶植物甾醇酯软胶囊包装装置中,所述密封罩的顶部固定安装有密封带,密封带的顶部固定安装在伸缩槽的内壁顶部,密封带的内环壁与药剂槽的底部内壁齐平。

9.在上述的一种荷叶植物甾醇酯软胶囊包装装置中,所述主支架的一侧固定安装有若干呈线性分布的连接条,连接条的安装位置与导向槽的开设位置一一对应,连接条远离主支架的一端固定安装有圆柱形结构的填充块。

10.在上述的一种荷叶植物甾醇酯软胶囊包装装置中,所述连接滑轨的顶部插设有定位弹簧钢珠,连接滑槽的内壁上开设有圆弧形结构的定位卡槽,定位卡槽的开设位置与定位弹簧钢珠的安装位置相对应。

11.在上述的一种荷叶植物甾醇酯软胶囊包装装置中,所述升降槽的内壁上固定安装有对称设置的限位块。

12.在上述的一种荷叶植物甾醇酯软胶囊包装装置中,所述胶囊架的顶部并位于调节板的下方插设有定位插板,胶囊架的顶部螺纹连接以后转动套管,转动套管内螺纹连接有调节螺杆,调节螺杆的顶部固定安装在定位插板的底部。

13.此外,本发明还公开的一种荷叶植物甾醇酯软胶囊包装工艺,包括以下步骤:步骤一、将胶囊架取下,根据荷叶植物甾醇酯的药量将对应数量的软胶囊壳依次从圆形通槽内插入插接槽,当软胶囊壳的底部插入插接槽后抬升调节板至指定位置,使调节板的顶部与软胶囊壳的顶部齐平,当调节板根据软胶囊壳的高度进行调节后,通过转动套管的转动可以带动调节螺杆上升,当调节螺杆上升时会推动定位插板同步上升,当定位插板上升至指定位置后会与调节板 的底部相接触;步骤二、将插设了软胶囊壳的胶囊架插设在升降托板上,操作升降气缸的伸缩端

伸出并推动升降托板上升至指定位置;步骤三、将成品的荷叶植物甾醇酯药粉导入药剂槽内,通过人工手动操作移动模块在主支架的顶部快速的往复移动,当移动模块移动至指定位置后会带动密封罩与导向槽对应,此时在弹簧杆的弹力作用下会推动密封罩下压,当密封罩下压至指定位置后会使的密封杆脱离密封孔,此时的密封孔呈打开状态,此时,放入药剂槽内的荷叶植物甾醇酯药粉会自动掉落并通过导向槽进入软胶囊壳内,当密封罩在移动模块的带动下偏离导向槽后会再次与主支架的顶部相接触,此时,密封罩会受到主支架顶部的反向按压产生收缩,收缩后的密封罩会带动密封孔再次与密封杆相插接,通过密封孔与密封杆相插接可以堵塞药剂槽,在操作移动模块快速往复移动的过程中,密封罩与导向槽的对齐时间过短,使得药剂槽内的荷叶植物甾醇酯药粉不会一次过多的导入软胶囊壳内,通过移动模块的快速往复移动可以逐步的向软胶囊壳内注入荷叶植物甾醇酯药粉。

14.步骤四、当胶囊架上的软胶囊壳内填充满药粉后,将胶囊架自升降托板上取下,对填充满药粉的软胶囊壳逐一进行封装。

15.与现有的技术相比,本荷叶植物甾醇酯软胶囊包装装置的优点在于:1、可以发明通过导向槽和胶囊架上的圆形通槽可以使药粉精确的进入软胶囊壳内,可以避免药粉与过多的物体产生接触,减少了荷叶植物甾醇酯软胶囊在包装时产生污染的可能性,降低了安全隐患;2、本发明设计了移动模块,移动模块通过移动配合导向槽可以往复循环的向软胶囊壳内注入药粉,同时可以确保每个软胶囊壳内注入的药粉量保持一致,避免了因软胶囊内的药粉剂量不一致而对患者的康复带来影响;3、本发明设计了胶囊架,通过胶囊架上的插接槽可以同时插设多个软胶囊壳,当软胶囊壳插设完成后可以通过调节板的升降来增加软胶囊壳的稳定性,同时调节后的调节板与软胶囊壳的顶部齐平,可以避免在压实药粉时对软胶囊壳的顶部边缘造成损坏;

附图说明

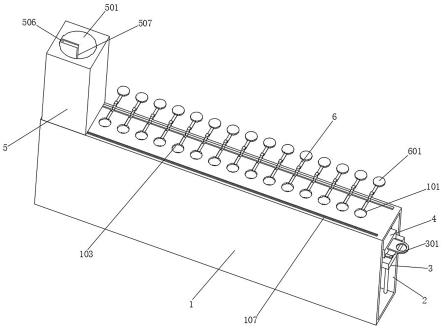

16.图1是本发明的立体结构示意图;图2是本发明的立体剖切结构示意图;图3是本发明中图2的a处的放大结构示意图;图4是本发明中图2的b处的放大结构示意图;图5是本发明的移动模块的局部剖视结构示意图;图6是本发明的胶囊架的立体结构示意图;图7是本发明的挤压环的剖视结构示意图;图8是本发明的连接滑轨和连接滑槽的剖视结构示意图。

17.图中:1、主支架;2、升降槽;201、升降气缸;3、升降托板;301、连接滑轨;4、胶囊架;401、连接滑槽;402、插接槽;403、伸缩杆;404、调节板;405、圆形通槽;101、导向槽;102、弹簧槽;103、挤压环;104、复位弹簧;105、导向管;106、压实块;107、移动滑槽;5、移动模块;501、药剂槽;502、伸缩槽;503、弹簧杆;504、密封罩;505、密封孔;506、连接杆;507、密封杆;508、密封带;6、连接条;601、填充块;302、定位弹簧钢珠;406、定位卡槽;202、限位块;407、定位插板;408、转动套管;409、调节螺杆。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

19.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

20.参照图1-图8,一种荷叶植物甾醇酯软胶囊包装装置,包括主支架1,主支架1内开设有升降槽2,升降槽2的两端均贯通主支架1,升降槽2的内壁底部固定安装有升降气缸201,升降槽2内插设有升降托板3,升降托板3的底部与升降气缸201的伸缩端固定连接,主支架1用于固定安装在桌面上,升降托板3在升降气缸201的伸缩带动下可以实现在升降槽2内进行升降。

21.升降托板3的顶部固定安装有对称设置的连接滑轨301,升降托板3的上方设置有胶囊架4,胶囊架4的底部开设有对称设置的连接滑槽401,连接滑槽401的开设位置与连接滑轨301的安装位置一一对应,胶囊架4的顶部开设有若干呈线性分布的插接槽402,胶囊架4内并位于插接槽402的两侧固定安装有若干伸缩杆403,胶囊架4的上方设置有调节板404,伸缩杆403的伸缩端贯穿胶囊架4并固定安装在调节板404的底部,调节板404上开设有若干呈线性分布的圆形通槽405,圆形通槽405的的开设位置与插接槽402的开设位置一一对应,升降托板3上的连接滑轨301配合连接滑槽401用于使胶囊架4插设在升降托板3上并沿指定方向移动,胶囊架4上的插接槽402用于放置软胶囊壳,当需要进行荷叶植物甾醇酯软胶囊包装时,首先将若干软胶囊壳依次从圆形通槽405内插入插接槽402,当软胶囊壳的底部插入插接槽402后抬升调节板404至指定位置,使调节板404的顶部与软胶囊壳的顶部齐平,便于后续压实药粉。

22.主支架1的顶部开设有若干呈线性分布的导向槽101,导向槽101的底部与升降槽2相连通,导向槽101的开设位置与插接槽402的开设位置一一对应,导向槽101用于引导成品的荷叶植物甾醇酯药粉进入软胶囊壳内。

23.主支架1的顶部开设有移动滑槽107,主支架1的上方设置有移动模块5,移动模块5的底部与移动滑槽107滑动连接,移动模块5内开设有药剂槽501,药剂槽501的顶部贯通移动模块5,药剂槽501的底部呈漏斗形结构,移动模块5的底部开设有伸缩槽502,伸缩槽502与药剂槽501相连通,伸缩槽502的内径大于药剂槽501底部的内径,伸缩槽502内插设有若干弹簧杆503,弹簧杆503的伸缩端固定安装有半圆形中空结构的密封罩504,密封罩504的底部开设有密封孔505,密封孔505贯通密封罩504,药剂槽501的内壁上固定安装有连接杆506,连接杆506的底部固定安装有密封杆507,密封杆507的底部插设在密封孔505内,当胶囊架4上插设有若干软胶囊壳后将其插设在升降托板3上,通过升降气缸201推动升降托板3上升至指定位置,将成品的荷叶植物甾醇酯药粉导入药剂槽501内,通过人工手动操作移动模块5在主支架1的顶部快速的往复移动,当移动模块5移动至指定位置后会带动密封罩504与导向槽101对应,此时在弹簧杆503的弹力作用下会推动密封罩504下压,当密封罩504下压至指定位置后会使的密封杆507脱离密封孔505,此时的密封孔505呈打开状态,此时,放入药剂槽501内的荷叶植物甾醇酯药粉会自动掉落并通过导向槽101进入软胶囊壳内,当密

封罩504在移动模块5的带动下偏离导向槽101后会再次与主支架1的顶部相接触,此时,密封罩504会受到主支架1顶部的反向按压产生收缩,收缩后的密封罩504会带动密封孔505再次与密封杆507相插接,通过密封孔505与密封杆507相插接可以堵塞药剂槽501,避免荷叶植物甾醇酯药粉洒落在主支架1的顶部,在操作移动模块5快速往复移动的过程中,密封罩504与导向槽101的对齐时间过短,使得药剂槽501内的荷叶植物甾醇酯药粉不会一次过多的导入软胶囊壳内,通过移动模块5的快速往复移动可以逐步的向软胶囊壳内注入荷叶植物甾醇酯药粉,可以使同一批次的荷叶植物甾醇酯软胶囊的药剂量保持一致。

24.导向槽101的内壁上开设有对称设置的弹簧槽102,导向槽101内插设有挤压环103,挤压环103的外环壁与弹簧槽102滑动连接,弹簧槽102的内壁上并位于挤压环103的下方固定安装有复位弹簧104,复位弹簧104的顶部固定安装在挤压环103上,挤压环103的底部固定安装有导向管105,导向管105的顶部呈漏斗形结构,导向管105的底部延伸出导向槽101,导向管105延伸出导向槽101的一端的外壁上固定安装有半球形结构的压实块106,当密封罩504与导向槽101对齐并下压时会与挤压环103相接触并对其起到按压作用,复位弹簧104的弹力小于弹簧杆503的弹力,受到按压的挤压环103会推动压实块106产生下压动作,在软胶囊壳内的荷叶植物甾醇酯药粉未达到指定量时,压实块106的下压不会与荷叶植物甾醇酯药粉产生接触,当软胶囊壳内的荷叶植物甾醇酯药粉达到指定量时,通过压实块106的下压可以将软胶囊壳内的药粉压实,同时调节板404的顶部与软胶囊壳的顶部齐平可以避免压实块106下压对软胶囊壳造成破坏,当密封罩504偏离导向槽101时,在复位弹簧104的弹力作用下可以带动挤压环103和压实块106复位,同时通过密封罩504的撞击可以对挤压环103和导向管105造成震动,可以避免导向管105内产生药粉堆积的现象。

25.密封罩504的顶部固定安装有密封带508,密封带508的顶部固定安装在伸缩槽502的内壁顶部,密封带508的内环壁与药剂槽501的底部内壁齐平,密封带508可以避免荷叶植物甾醇酯药粉与弹簧杆503产生接触导致堆积。

26.主支架1的一侧固定安装有若干呈线性分布的连接条6,连接条6的安装位置与导向槽101的开设位置一一对应,连接条6远离主支架1的一端固定安装有圆柱形结构的填充块601,连接条6用于连接填充块601,填充块601用于填充导向槽101,当需要包装的软胶囊的数量少于导向槽101的数量时,可以通过填充块601将多余的导向槽101填充封闭,当密封罩504移动与多余的导向槽101对齐时,密封罩504在填充块601的反向挤压作用下不会产生下落,此时,密封孔505与密封杆507保持插接状态,可以避免药粉落向多余的导向槽101。

27.连接滑轨301的顶部插设有定位弹簧钢珠302,连接滑槽401的内壁上开设有圆弧形结构的定位卡槽406,定位卡槽406的开设位置与定位弹簧钢珠302的安装位置相对应,当胶囊架4插设在升降托板3上的指定位置后会带动定位弹簧钢珠302与定位卡槽406相插接,通过定位弹簧钢珠302与定位卡槽406相插接可以实现对胶囊架4的定位,使插设在胶囊架4上的软胶囊壳与导向管105一一对齐。

28.升降槽2的内壁上固定安装有对称设置的限位块202,当升降托板3在升降气缸201的推动下上升至指定位置后会与限位块202相接触,通过限位块202的限位可以对升降托板3的上升位置进行限定,避免升降托板3带动软胶囊壳过度上升。

29.所述胶囊架4的顶部并位于调节板404的下方插设有定位插板407,胶囊架4的顶部螺纹连接以后转动套管408,转动套管408内螺纹连接有调节螺杆409,调节螺杆409的顶部

固定安装在定位插板407的底部,当调节板404根据软胶囊壳的高度进行调节后,通过转动套管408的转动可以带动调节螺杆409上升,当调节螺杆409上升时会推动定位插板407同步上升,当定位插板407上升至指定位置后会与调节板404 的底部相接触,此时,通过定位插板407的抵触可以避免调节板404受到压实块106的撞击产生下降,当调节板404产生下降时会将软胶囊壳的顶部部分暴露出来,当压实块106下次下压时容易对软胶囊壳造成破坏。

30.此外,本发明还公开的一种荷叶植物甾醇酯软胶囊包装工艺,包括以下步骤:步骤一、将胶囊架4取下,根据荷叶植物甾醇酯的药量将对应数量的软胶囊壳依次从圆形通槽405内插入插接槽402,当软胶囊壳的底部插入插接槽402后抬升调节板404至指定位置,使调节板404的顶部与软胶囊壳的顶部齐平,当调节板404根据软胶囊壳的高度进行调节后,通过转动套管408的转动可以带动调节螺杆409上升,当调节螺杆409上升时会推动定位插板407同步上升,当定位插板407上升至指定位置后会与调节板404 的底部相接触;步骤二、将插设了软胶囊壳的胶囊架4插设在升降托板3上,操作升降气缸201的伸缩端伸出并推动升降托板3上升至指定位置;步骤三、将成品的荷叶植物甾醇酯药粉导入药剂槽501内,通过人工手动操作移动模块5在主支架1的顶部快速的往复移动,当移动模块5移动至指定位置后会带动密封罩504与导向槽101对应,此时在弹簧杆503的弹力作用下会推动密封罩504下压,当密封罩504下压至指定位置后会使的密封杆507脱离密封孔505,此时的密封孔505呈打开状态,此时,放入药剂槽501内的荷叶植物甾醇酯药粉会自动掉落并通过导向槽101进入软胶囊壳内,当密封罩504在移动模块5的带动下偏离导向槽101后会再次与主支架1的顶部相接触,此时,密封罩504会受到主支架1顶部的反向按压产生收缩,收缩后的密封罩504会带动密封孔505再次与密封杆507相插接,通过密封孔505与密封杆507相插接可以堵塞药剂槽501,在操作移动模块5快速往复移动的过程中,密封罩504与导向槽101的对齐时间过短,使得药剂槽501内的荷叶植物甾醇酯药粉不会一次过多的导入软胶囊壳内,通过移动模块5的快速往复移动可以逐步的向软胶囊壳内注入荷叶植物甾醇酯药粉;步骤四、当胶囊架4上的软胶囊壳内填充满药粉后,将胶囊架4自升降托板3上取下,对填充满药粉的软胶囊壳逐一进行封装。

31.进一步说明,上述固定连接,除非另有明确的规定和限定,否则应做广义理解,例如,可以是焊接,也可以是胶合,或者一体成型设置等本领域技术人员熟知的惯用手段。

32.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1