一种冷轧板带材轧后翘曲缺陷的计算方法

本发明涉及冷轧板带材板形计算领域,具体涉及一种冷轧板带材轧后翘曲缺陷的计算方法。

背景技术:

1、目前,针对冷轧板带材的瓢曲浪形(如边浪、中浪、复合浪等)缺陷的控制手段已相对成熟,然而,针对板带材翘曲缺陷的预测和控制仍然存在难题。冷轧所轧的钢板更薄,带钢宽厚比、长宽比更大,当上、下工作辊的轧制速度、辊身直径、摩擦系数等工作条件不一致时,会使金属在厚度方向产生不均匀的流动,在带钢横向产生微小的变化都会对带钢的纵向变化产生较大影响,从而影响板形的精度。

2、板带材翘曲是指在带钢宽度或长度方向上发生集体、同步且等量的挠曲变形,包括c翘、l翘等形式。板带材的瓢曲缺陷是由沿带钢宽度方向存在不均匀分布的延伸所产生,而翘曲缺陷是在带钢厚度方向存在不均匀分布的延伸造成,这种不均匀延伸会在带钢厚度方向形成横向和纵向的残余应力,当残余应力过大时,最终产生板带材翘曲缺陷。

3、在轧制过程中,板带材翘曲缺陷由于张力作用无法表现出来,也无法实施在线的调节与控制,但在下游用户裁剪开使用时会表现出来,影响板带材的使用精度。因此,建立一个冷轧板带材轧后翘曲缺陷的计算模型来了解带钢内部残余应力的形成及演变过程,并为轧制现场提供科学、合理的在线调节意见是十分必要的。

技术实现思路

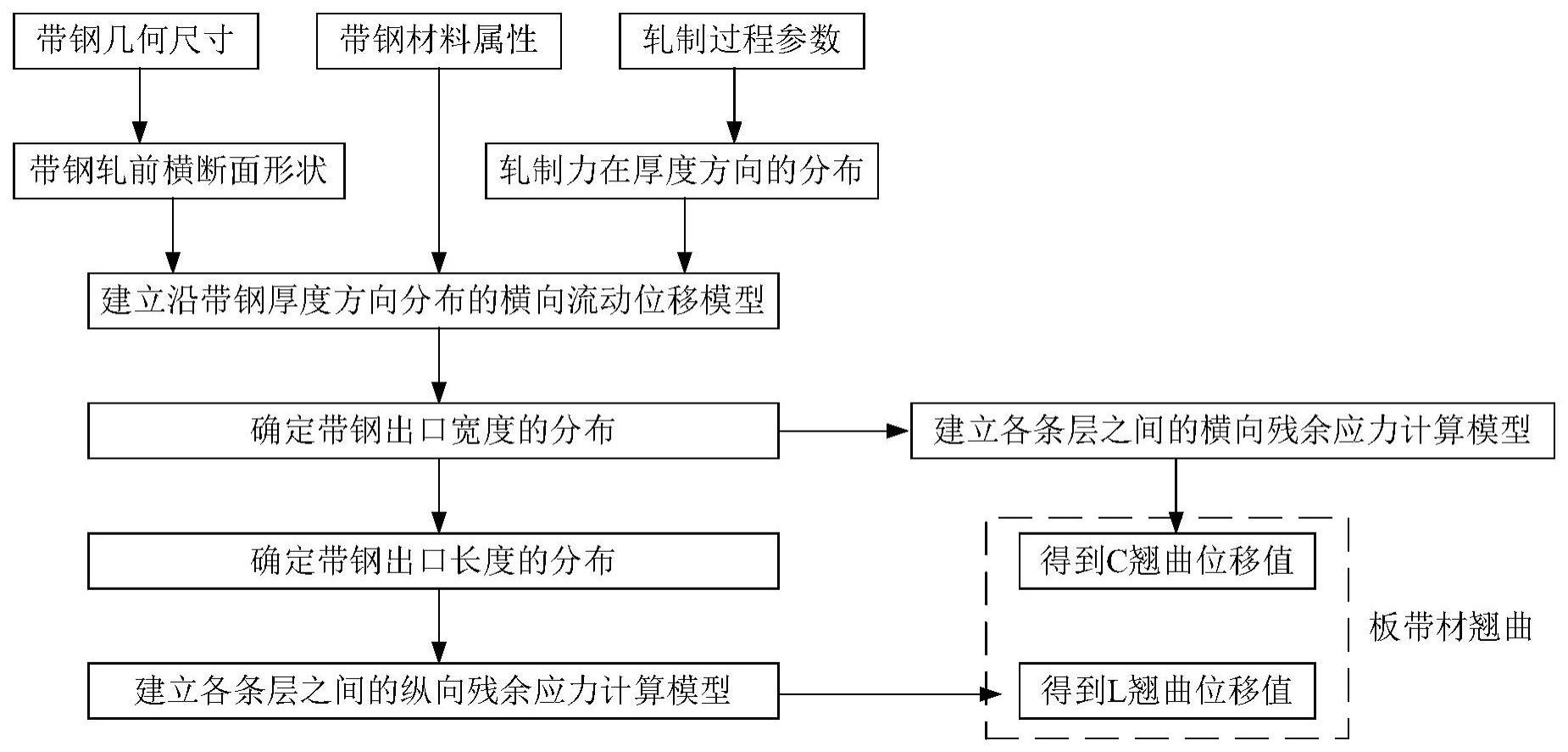

1、针对冷轧过程中板带材翘曲缺陷内部残余应力无法实际测量的问题,本发明提出一种冷轧板带材轧后翘曲缺陷的计算方法,来揭示带钢内部残余应力的产生及演变规律。本发明以带钢的厚度方向为研究出发点,纵向延伸率在厚度方向的不均匀分布会产生l翘,横向延伸率在厚度方向的不均匀分布产生c翘,并针对上下轧辊摩擦条件不一致对板带材翘曲缺陷的影响进行研究。

2、一种冷轧板带材轧后翘曲缺陷的计算方法,具体包括以下步骤:

3、步骤1:确定带钢几何尺寸、材料参数和轧制过程参数;

4、所述带钢几何尺寸包括带钢长度、原料厚度、入口宽度、入口厚度和入口比例凸度;带刚材料参数包括材料的密度、杨氏模量、泊松比、变形抗力;轧制过程参数包括工作辊半径、轧制力、前后张应力、上下工作辊与轧件间的摩擦系数;

5、其中带钢的变形抗力由经验公式计算得到:

6、

7、式中,a、b为与带钢材质特性有关的变形抗力参考常量,c、d与变形抗力模型相关的修正系数,εσ为带钢等效应变;h0为冷轧原料带钢的厚度;为机架内带钢等效厚度,h为第二机架入口厚度,h为第二机架出口厚度,e为指数;

8、步骤2:建立带钢轧前横断面形状的表达式,来确定入口宽度沿厚度方向的分布规律,再结合轧制力在入口厚度方向的分布规律,建立沿厚度方向分布的金属横向流动模型,最后得到带钢的出口宽度;

9、步骤2.1:根据带钢的入口比例凸度,建立带钢轧前的横断面形状的表达式,以此确定入口宽度沿厚度方向的分布;

10、根据带钢的入口比例凸度,建立带钢轧前横断面形状的分段表达式,以此来确定入口宽度在厚度方向的分布:

11、

12、式中,b为入口宽度,b0、b2分别为一次项系数和二次项系数,h为入口厚度,z为厚度方向的自变量,

13、其中,b0、b2值的确定与带钢入口宽度、入口厚度以及比例凸度有关,表达式为:

14、

15、式中,cp为带钢入口的比例凸度;

16、步骤2.2:根据傅里叶级数法确定带钢轧制力在厚度方向的分布规律;

17、步骤2.2.1:采用傅里叶级数法求解轧制压力在入口厚度方向产生的水平应力分布σxn(z):

18、

19、式中,l为选取的带钢长度,l为变形区长度,h为入口厚度,n为级数,p为轧制压力;

20、步骤2.2.2:将步骤2.2.1中计算的水平应力代入总轧制力计算公式中,计算轧制力在入口厚度方向的分布:

21、

22、式中,b(z)为入口宽度,l为变形区长度,带钢的平均变形抗力,qp为应力状态系数,tf、tb分别为前张应力和后张应力,ε为轧制压下率,μ为摩擦系数,r为工作辊半径,h为入口厚度,h为出口厚度;

23、步骤2.3:根据带钢入口宽度和轧制力沿厚度方向的分布规律,即步骤2.1-2.2,建立带钢沿厚度方向分布的横向金属流动模型,确定带钢的出口宽度;

24、步骤2.3.1:建立带钢的横向金属流动函数u(y)的计算模型:

25、

26、其中:

27、

28、式中,t为接触表面的摩擦力,e、υ分别为材料的杨氏模量和泊松比,h、h分别为机架入口、出口的厚度,μ为摩擦系数,x表示带钢长度方向坐标,y表示带钢宽度方向坐标,z表示带钢厚度方向坐标;

29、步骤2.3.2:根据带钢出口宽度与入口宽度和金属横向流动的关系,确定带钢出口宽度:

30、

31、式中,u'(y)为入口宽度金属流动函数的导数;

32、步骤3:将带钢沿厚度方向划分为若干条层,根据带钢各条层横向和纵向的延伸规律,建立板带材轧后翘曲缺陷残余应力计算模型,确定带钢内部残余应力厚度方向的分布规律,并计算翘曲变形的位移值;

33、步骤3.1:沿带钢厚度方向划分若干条层,根据带钢厚度方向各条层横向和纵向的延伸规律,建立带钢纵向延伸和横向延伸所产生残余应力的计算模型;

34、步骤3.1.1:在带钢厚度方向选取厚度微元dz,根据体积不变定律计算轧后的长度:

35、

36、式中,l(z)、b(z)分别为带钢轧前长度和入口宽度,b(z)为带钢出口宽度,a为压下率,z为带钢厚度方向的自变量;

37、步骤3.1.2:假设将带钢沿厚度方向划分条层数为n,并假设各条层轧制后产生的附加应变均为弹性应变,则有以下附加应变的关系式:

38、

39、对于厚度方向若干条层有以下n-1个关系式:

40、

41、式中,l(zi)、e(zi)、σx(zi)分别为第i层的长度、杨氏模量和残余应力,l(zn)为轧后无附加应变条层的长度即轧后带钢整体的长度,e(zn)、σx(zn)为轧后无附加应变条层的杨氏模量和纵向残余应力;

42、步骤3.1.3:基于n层厚度微元条层dz在带钢长度方向需要满足残余应力自平衡条件,建立的残余应力纵向自平衡计算模型:

43、σx(z1)b(z1)dz+σx(z2)b(z2)dz+...+σx(zn-1)b(zn-1)dz+σx(zn)b(zn)dz=0 (12)

44、步骤3.1.4:联立步骤3.1.2和步骤3.1.3中的公式,得到σx(zn)表达式;并令其无附加应变处的条层纵向残余应力为零,求解出轧后无附加应变处条层的长度l(zn):

45、

46、步骤3.1.5:以步骤3.1.4计算出的l(zn)为纵向条层的基准长度,建立带钢纵向残余应力σx(zi)的计算模型:

47、

48、步骤3.1.6:依据步骤3.1.2—步骤3.1.5计算带钢横向残余应力,建立带钢的横向残余应力b(zn)和σy(zi)的计算模型:

49、

50、步骤3.2:考虑带钢自身重力作用对翘曲的影响,并根据弯曲曲率计算翘曲变形位移值;

51、步骤3.2.1:根据步骤3.1计算得到的纵向、横向的残余应力,计算带钢横向和纵向的弯曲力矩:

52、

53、步骤3.2.2:结合步骤3.2.1得出的弯曲力矩,建立带钢横向和纵向的翘曲位移与弯曲曲率和弯曲力矩的关系式:

54、

55、式中,rx、ry分别为带钢纵向和横向的弯曲曲率,d为材料弯曲刚度,υ为材料泊松比;

56、步骤3.2.3:考虑带钢自身重力对翘曲位移的影响,建立重力在带钢纵向和横向分别产生的翘曲位移计算公式:

57、

58、式中,q为带钢单位面积所受载荷,e为材料的杨氏模量,i为截面转动惯量,x、y分别为带钢长度方向和宽度方向的变量;

59、步骤3.2.4:结合步骤3.2.1、步骤3.2.2和步骤3.2.3,建立带钢在纵向和横向板带材翘曲的总位移值计算模型:

60、

61、本发明的有益效果是:

62、本发明提出了一种冷轧板带材轧后翘曲缺陷的计算方法,并结合轧制过程参数与材料性能参数,求解出板带材的翘曲位移值。由于冷轧是有张力作用的轧制过程,板带材翘曲缺陷无法表现出来,也就无法实现在线的调整。本发明基于板带材翘曲缺陷的产生机理,考虑了上、下工作辊摩擦系数不一致的非对称轧制情况,建立了冷轧板带材轧后翘曲缺陷的残余应力和翘曲位移的计算模型,并通过带钢横向和纵向残余应力分布情况来判断带钢出现翘曲的情况,再现板带材在轧制后形成的翘曲缺陷。再根据计算出的带钢内部残余应力值和带钢翘曲位移,为轧制现场提供科学、合理的调节意见,进而控制板带材轧后翘曲缺陷的发生。

- 还没有人留言评论。精彩留言会获得点赞!